- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

5.1.3. Силы резания

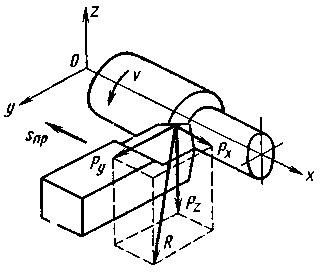

На переднюю поверхность инструмента действуют нормальная сила N и сила трения F сходящей стружки (рис. 5.6). В результате упругого восстановления поверхности резания к задней поверхности инструмента приложены нормальная сила N1 и сила трения F1. Геометрическая сумма всех названных сил дает силу резания. Множество факторов оказывает влияние на ее направление. Поэтому в инженерной практике, где для различных расчетов необходимо знать точное направление действующих сил, используют не силу резания в натуре, а ее составляющие. Для каждого процесса резания имеется свое целесообразное разложение силы резания. Например, силу резания Р при точении представляют в виде проекций Рх, Py, Pz на координатные оси X, Y, Z (рис. 5.7) и изучают, измеряют эти проекции.

При точении силу Pz называют окружной силой или главной составляющей силы резания, силу Ру — радиальной силой, силу Рх — осевой силой или силой подачи. По величине окружной силы вычисляют крутящий момент М и эффективную мощность резания N:

![]() ,

,

![]() ,

,

где D — диаметр обтачиваемой поверхности, мм; v — скорость резания, м/мин.

Рис. 5.6. Силы, действующие на передней и задней поверхностях инструмента

|

Рис. 5.7. Разложение силы резания при точении на соcтавляющие

|

По осевой силе Рх рассчитывают на прочность механизм подачи токарного станка. По величинам радиальной силы Ру и окружной силы Рг производят расчет деформаций обрабатываемой детали и узлов станка.

Равнодействующая сила резания, Н:

![]() .

.

5.1.4. Тепловые явления при резании

Источники тепла и его распределение. Тепло, образующееся при деформации в зоне сдвигов, частично переходит в стружку, а частично — в деталь. Работа трения на передней поверхности инструмента преобразуется в тепло, переходящее в стружку и в инструмент. Тепло, возникающее в результате трения на задней поверхности, распространяется в инструмент и в обрабатываемую деталь. Суммарная доля тепла, переходящего в стружку, деталь и инструмент, зависит главным образом от теплопроводности и механических свойств обрабатываемого материала, скорости резания и типа стружки.

С ростом скорости резания режущий клин становится более действенным препятствием на пути теплового потока от плоскости сдвигов в обрабатываемую деталь. Вследствие этого увеличивается доля тепла, остающегося в стружке, и уменьшается доля тепла, уходящего в обрабатываемую деталь. Уменьшение относительного количества тепла, переходящего при этом в инструмент, объясняется тем, что с ростом скорости резания уменьшается проводящая тепло контактная площадка между стружкой и инструментом.

Режущий инструмент, стружка и обрабатываемая деталь по сечению нагреты неравномерно. Наиболее высокая температура у режущей кромки и в центре давления стружки на переднюю поверхность. Среднюю величину температуры на поверхностях инструмента в местах его контакта со стружкой и поверхностью резания называют температурой резания.

Явление тепловыделения отрицательно влияет на стойкость инструмента, точность и качество обработки. Для снижения отрицательного влияния нагрева при механообработке применяют смазочно-охлаждающие среды (СОС). Это жидкости, газы и газообразные вещества и твердые вещества, которые наряду с охлаждением снижают тепловыделение. Наибольшее применение получили жидкие среды (СОЖ): эмульсии; мыльные растворы; масла; масла с добавлением фосфора и серы; керосин и др. Применение смазочно-охлаждающих сред позволяет на 10…15% снизить эффективную мощность резания, повысить стойкость режущего инструмента, увеличить точность и снизить шероховатость обработанной поверхности.