- •Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •Кристаллическое строение сплавов

- •1.7. Свойства металлов и сплавов

- •1.8. Железо и его сплавы

- •1.8.1. Фазы в железоуглеродистых сплавах

- •1.8.2. Диаграмма состояния железо — цементит

- •1.8.3. Применение диаграммы Fe—Fe3c

- •1.8.4. Основные виды термической обработки стали

- •1.8.5. Поверхностная закалка стали

- •1.8.7. Диффузионное насыщение сплавов металлами и неметаллами

- •1.8.8. Лазерная термическая обработка

- •1.8.9. Классификация углеродистых сталей

- •1.8.10. Стали обыкновенного качества

- •1.8.11. Углеродистые качественные стали

- •1.8.12. Автоматные стали

- •1.8.13. Легированные стали

- •1.8.14. Классификация легированных сталей

- •1.8.15. Маркировка легированных сталей

- •1.8.16. Чугуны

- •1.9.2. Углеродистые инструментальные стали

- •1.9.3. Легированные инструментальные стали

- •1.9.4. Быстрорежущие стали

- •1.9.5. Твердые сплавы

- •1.9.6. Минералокерамика

- •1.9.7. Синтетические сверхтвердые материалы (стм)

- •1.9.8. Абразивные материалы

- •1.9.9. Алмазные инструменты

- •1.10. Цветные металлы и сплавы

- •2. Основы литейного производства

- •2.1. Сущность литейного производства

- •2.2. Литье в песчаные формы

- •2.3. Литейные сплавы и их свойства

- •2.4. Специальные способы литья

- •2.4.1. Кокильное литье

- •2.4.2. Литье в оболочковые формы

- •2.4.3. Литье по выплавляемым моделям

- •2.4.4. Литье под давлением

- •2.4.5. Литье с кристаллизацией под давлением

- •2.4.6. Литье вакуумным всасыванием

- •2.4.7. Центробежное литье

- •2.4.8. Литье выжиманием

- •2.4.9. Электрошлаковое литье (эшл)

- •2.4.10. Получение отливок методом направленной кристаллизации

- •2.4.11. Обеспечение технологичности литых деталей

- •2.4.12. Технологичность конструкции отливок

- •2.4.13. Выбор способов литья

- •3. Обработка металлов давлением

- •3.1. Понятие о механизме пластического деформирования при обработке давлением

- •3.2. Нагрев металла для обработки давлением

- •3.3. Нагревательные устройства

- •3.4. Прокатное производство

- •3.4.1. Сущность процесса

- •3.4.2. Продукция прокатного производства

- •3.4.3. Инструмент и оборудование для прокатки

- •3.4.4. Производство бесшовных и сварных труб

- •3.4.5. Производство специальных видов проката

- •3.5. Волочение

- •3.6. Прессование

- •3.7. Ковка

- •3.7.1. Основные операции свободной ковки

- •3.7.2. Оборудование для ковки

- •3.7.3. Типы поковок

- •3.8. Горячая объемная штамповка

- •3.8.1. Сущность процесса

- •3.8.2. Конструкции штампов

- •3.8.3. Основные этапы технологического процесса горячей объемной штамповки

- •3.8.4. Оборудование для горячей объемной штамповки

- •3.9. Холодная объемная штамповка

- •3.9.1. Холодное выдавливание

- •3.9.2. Холодная высадка

- •3.9.3. Холодная формовка

- •3.10. Листовая штамповка

- •3.10.1. Разделительные операции листовой штамповки

- •3.10.2. Формоизменяющие операции листовой штамповки

- •3.10.3. Штампы для холодной листовой штамповки

- •3.10.4. Оборудование для холодной листовой штамповки

- •4. Сварка и пайка металлов

- •4.1. Физические основы образования сварного соединения

- •4.2. Классификация видов сварки

- •4.3. Свариваемость металлов и сплавов

- •4.4. Термические виды сварки

- •4.4.1. Источники теплоты при дуговой сварке

- •4.4.2. Электронно- и ионно-лучевой нагрев

- •4.4.3. Световые источники нагрева

- •4.4.4. Газовое пламя

- •4.4.5. Ручная дуговая сварка

- •4.4.6. Автоматическая дуговая сварка под флюсом

- •4.4.7. Дуговая сварка в защитном газе

- •4.4.8. Электрошлаковая сварка

- •4.4.9. Газовая сварка

- •4.4.10. Плазменная сварка

- •4.4.11. Электронно-лучевая сварка

- •4.4.12. Лазерная сварка

- •4.5. Термомеханические методы сварки

- •4.5.1. Контактная сварка

- •4.5.2. Конденсаторная сварка

- •4.5.3. Диффузионная сварка

- •4.5.4. Индукционно-прессовая (высокочастотная) сварка

- •4.6. Механические методы сварки

- •4.6.1. Холодная сварка

- •4.6.2. Сварка трением

- •4.6.3. Ультразвуковая сварка

- •4.6.4. Сварка взрывом

- •4.6.5. Магнитоимпульсная сварка

- •4.7. Специальные термические процессы в сварочном производстве

- •4.8. Пайка металлов

- •4.8.1. Основные понятия и определения

- •4.8.2. Способы пайки

- •4.8.3. Технологический процесс пайки

- •4.9. Контроль качества сварных и паяных соединений

- •4.9.1. Дефекты сварных и паяных соединений

- •4.9.2. Методы контроля качества сварных и паяных соединений

- •5. Основы размерной обработки заготовок деталей машин

- •5.1. Основы механической обработки резанием

- •5.1.1. Сущность обработки резанием

- •5.1.2. Усадка стружки и наростообразование при резании

- •5.1.3. Силы резания

- •5.1.4. Тепловые явления при резании

- •5.1.5. Износ и стойкость режущего инструмента

- •5.1.6. Влияние вибраций и технологической наследственности на качество обработанных поверхностей

- •5.1.7. Производительность обработки

- •5.1.8. Основные способы обработки резанием

- •5.1.9. Параметры технологического процесса резания

- •5.1.10. Геометрические параметры токарных резцов

- •5.1.11. Определение параметров режима резания

- •5.1.12. Металлорежущие станки. Классификация металлорежущих станков

- •5.1.13. Движения в металлорежущих станках

- •5.1.14. Структура металлорежущего станка

- •5.1.15. Передачи, применяемые в станках

- •5.1.16. Кинематика станков

- •5.1.17. Приводы главного движения и подач

- •5.1.18. Технологические возможности токарной обработки

- •5.1.19. Технологические возможности обработки заготовок на сверлильных станках

- •5.1.20. Технологические возможности фрезерования

- •5.1.21. Технологические возможности строгания

- •5.1.22. Технологические возможности протягивания

- •5.1.23. Технологические возможности шлифования

- •5.1.24. Хонингование

- •5.1.25. Суперфиниширование

- •5.2. Основы физико-химических методов размерной обработки

- •5.2.1. Электрофизические способы обработки

- •5.2.2. Физико-химические способы обработки

- •5.1.24. Хонингование……………………………..259

- •5.2. Основы физико-химических методов размерной обработки……………………………262

- •Технологические процессы

- •394026 Воронеж, Московский просп., 14

ФГБОУВПО «Воронежский государственный

технический университет»

В.И. Корнеев Ю.С. Ткаченко

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

МАШИНОСТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2011

УДК 620.22

Корнеев В.И. Технологические процессы машиностроительного производства: учеб. пособие / В.И. Корнеев, Ю.С. Ткаченко. Воронеж: ФГБОУВПО «Воронежский государственный технический университет», 2011. 283 с.

В учебном пособии представлены разделы дисциплины «Технологические процессы машиностроительного производства», включающие вопросы по основам металловедения и термической обработки, литейному производству, обработке металлов давлением, сварочному производству и основам размерной обработки заготовок деталей машин. Издание соответствует рабочей программе дисциплины, установленной Советом ВГТУ для специальности 230104 «Системы автоматизированного проектирования».

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле

Пособие ТПМП_2011.doc.

Табл. 2. Ил. 89. Библиогр.: 7 назв.

Научный редактор профессор В.М. Пачевский

-

Рецензенты:

кафедра технологии конструкционных материалов, метрологии, стандартизации и сертификации Воронежского государственного аграрного университета (зав. кафедрой д-р техн. наук, проф. В.К. Астанин);

канд. техн. наук, проф. Ю.С. Скрипченко

© Корнеев В.И., Ткаченко Ю.С., 2011 |

© Оформление. ФГБОУВПО «Воронежский государственный технический университет», 2011 |

ВВЕДЕНИЕ

Получение, разработка новых материалов, способы их обработки являются основой современного производства и во многом определяют уровнем своего развития научно-технический и экономический потенциал страны. Проектирование рациональных, конкурентоспособных изделий, организация их производства невозможны без должного технологического обеспечения и достаточного уровня знаний в области материаловедения и технологии. Последние являются важнейшим показателем образованности инженера в области техники.

Создавая конструкции машин и приборов, обеспечивая на практике их заданные характеристики и надежность работы с учетом экономических показателей, инженер должен уверенно владеть методами изготовления деталей машин и их сборки. Для этого он должен обладать глубокими технологическими знаниями.

Предметом курса «Технологические процессы машиностроительного производства» являются современные рациональные и распространенные в промышленности прогрессивные методы формообразования заготовок и деталей машин. Содержание курса представлено на принципе единства основных, фундаментальных методов обработки конструкционных материалов: литья, обработки давлением, сварки и обработки резанием.

Изучение технологических процессов невозможно без наличия определенной суммы знаний о строении и свойствах конструкционных материалов и методов их получения. Комплекс этих знаний обеспечивает универсальный подход к изучению технологии.

Основы металловедения

Первое определение металлов дал М. В. Ломоносов: «Металлы суть светлые тела, которые ковать можно». Кроме металлического блеска и пластичности, металлы обладают также высокой электропроводностью и теплопроводностью.

Зная строение и свойства металлов, можно на строго научной основе выбрать металлы и их сплавы для изготовления различных деталей и конструкций, установить наиболее правильные режимы различных технологических процессов термической обработки, ковки, штамповки, литья, сварки и т. д.

1.1. Кристаллические решетки металлов

Металлы — тела кристаллические, атомы которых располагаются в геометрически правильном порядке, образуя кристаллы, в отличие от аморфных тел (например, стекло, смола), атомы которых располагаются беспорядочно.

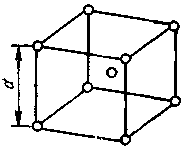

Располагаясь в металлах в строгом порядке, атомы в плоскости образуют атомную сетку, а в пространстве — атомно-кристаллическую решетку (рис. 1.1).

а |

б |

в |

Рис. 1.1. Элементарные кристаллические ячейки: а — кубическая объемноцентрированная; б — кубическая гранецентрированная; в — гексагональная плотноупакованная |

||

Типы кристаллических решеток у различных металлов различные. Наиболее часто встречаются решетки: кубическая объемноцентрированная, кубическая гранецентрированная и гексагональная.

Элементарные ячейки таких кристаллических решеток показаны на рис. 1.1. Размеры кристаллической решетки характеризуются ее параметрами, измеряемыми в ангстремах Å

(lÅ = 10 -8 см или 1Å = 0,1 нм). Параметр кубической решетки характеризуется длиной ребра куба, обозначается буквой а и лежит в пределах 2,8...6 Å (0,28...0,6 нм). Для характеристики гексагональной решетки принимают два параметра — сторону шестигранника а и высоту призмы с.

1.2. Реальное строение металлических кристаллов

Необходимо отметить, что не по всему объему кристалла (кристаллической решетки) сохраняется такой порядок в расположении атомов (упаковка), как это было показано при описании элементарных ячеек кристаллической решетки.

В действительности имеется некоторое отступление от такого идеального порядка в упаковке атомов в кристаллической решетке. Как известно, атомы находятся в колебательном движении возле узлов решетки. Чем выше температура, тем больше амплитуда этих колебаний. Хотя большинство атомов металла в данной кристаллической решетке обладает одинаковой (средней) энергией и колеблется при данной температуре с одинаковой амплитудой, отдельные атомы имеют энергию, значительно превышающую среднюю энергию.

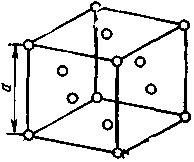

Такие атомы имеют не только амплитуду колебаний, большую, чем средняя, но могут вообще перемещаться из одного места в другое (из узла в междоузлие). Такой, вышедший из нормальной позиции (узла решетки) атом, называется дислоцированным (рис. 1.2). Место, где находился такой атом, остается в решетке незаполненным и называется вакансией. Вакансии и дислоцированные атомы представляют собой точечные дефекты и вызывают искажения кристаллической решетки (рис. 1.2). Они не остаются неподвижными, а непрерывно перемещаются.

а б

Рис. 1.2. Искажения кристаллической решетки около

дислоцированного атома (а) и около вакансии (б)

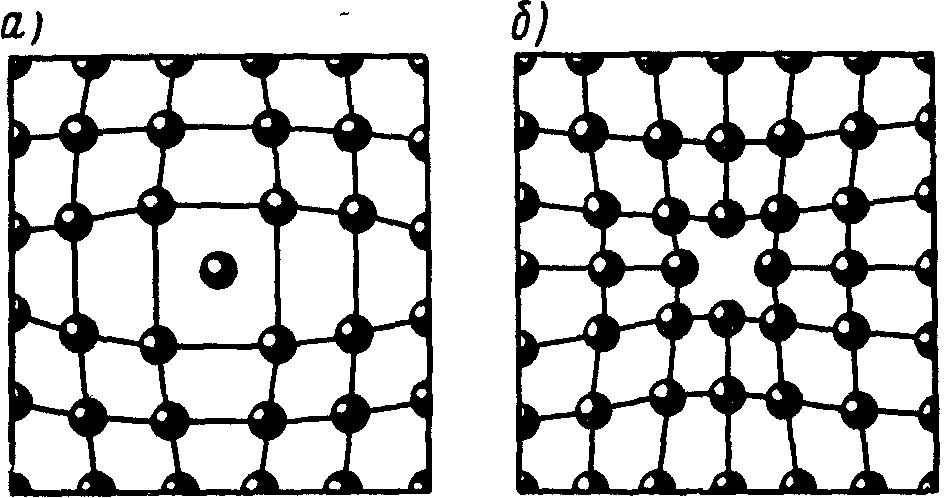

При перемещении по кристаллической решетке вакансии могут встречаться друг с другом и объединяться с образованием пустоты (рис. 1.3, а). Скопления вакансий способны перерождаться в другой вид несовершенства кристаллического строения – так называемые дислокации (рис. 1.3, б).

а б

Рис. 1.3. Один из случаев образования дислокации

из скопления вакансий

Этот дефект является линейным, потому что распространяется в длину, существуют также и винтовые дислокации. Кроме образования из вакансий, дислокации возникают также при образовании кристаллов и в процессе пластической деформации.

Количество и характер распределения дефектов кристаллической решетки оказывают влияние на физико-механические свойства металлов и сплавов.