- •Направление I

- •ФУНДАМЕНТАЛЬНЫЕ ОСНОВЫ ПРОЦЕССОВ СОЗДАНИЯ И ФУНКЦИОНИРОВАНИЯ АВИАЦИОННЫХ, КОСМИЧЕСКИХ И ТРАНСПОРТНЫХ СИСТЕМ

- •ПЕРСПЕКТИВЫ ВОДОРОДНОЙ ЭНЕРГЕТИКИ В АВИАЦИИ

- •К ВОПРОСУ ОБ ОПРЕДЕЛЕНИИ ДИНАМИКИ НАГРЕВА ТОРМОЗОВ ПРИ ПРОБЕГЕ САМОЛЕТА ПОСЛЕ ПОСАДКИ

- •Получение накопителей водорода на основе никеля и его сплавов

- •НАПРАВЛЕНИЯ ПО РАЗВИТИЮ ГИДРОАВИАЦИИ

- •С.В. Ульшин

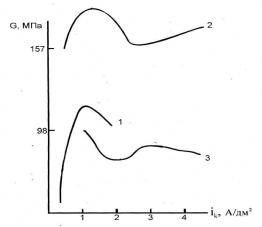

- •ВЛИЯНИЕ УПРУГИХ ДЕФОРМАЦИЙ И КОЛЕБАНИЙ НА ФУНКЦИОНИРОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ

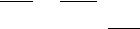

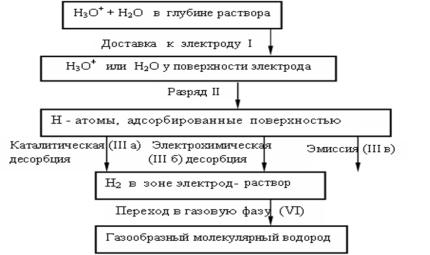

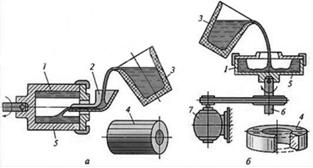

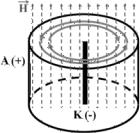

- •ОСОБЕННОСТИ ЭЛЕКТРОХИМИЧЕСКОГО ОБРАЗОВАНИЯ КОМПОЗИТОВ Ni-B

- •В ПОСТОЯННОТОКОВОМ И ИМПУЛЬСНОМ РЕЖИМАХ ЭЛЕКТРОЛИЗА

- •А.В.Звягинцева, канд. хим. наук; В.И. Корольков, д-р техн. наук, М.И.Смородинов

- •ИССЛЕДОВАНИЕ ДВИЖЕНИЯ ЧАСТИЦ ЗАГРЯЗНИТЕЛЯ В ПОТОКЕ ЖИДКОСТИ

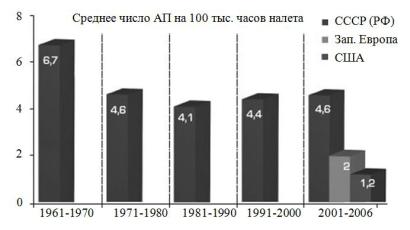

- •(в настоящее время в России действует «Федеральная целевая программа обеспечения БП в государственной авиации», утвержденная распоряжением правительства РФ от 06.05.2008 № 641-р)

- •ИССЛЕДОВАНИЕ ПРОЦЕССА РОТАЦИОННОГО ОБЖИМА КОЛЕСНОГО ДИСКА

- •БЕЗОПАСНОСТЬЮ ПОЛЁТОВ

- •ЧИСТОВАЯ ОБРАБОТКА ОТВЕРСТИЙ В СМЕШАННЫХ ПАКЕТАХ

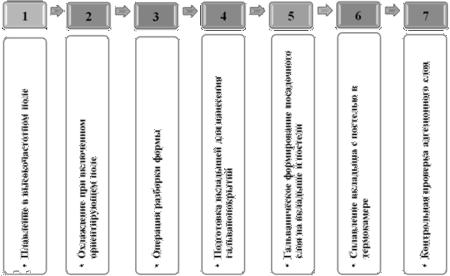

- •ЭЛЕКТРОХИМИЧЕСКАЯ ИМПУЛЬСНАЯ ТЕХНОЛОГИЯ АНОДНОЙ ОБРАБОТКИ ФОЛЬГИ

- •ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ 3D ПРИНТЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ АВИАЦИОННОЙ ТЕХНИКИ

- •ВЛИЯНИЕ ДЕФЕКТОВ МИКРОСТРУКТУРЫ ЛИСТОВОГО ПОЛУФАБРИКАТА НА ОБРАБАТЫВАЕМОСТЬ ДАВЛЕНИЕМ

- •БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА «АВИАСТАР СП»

- •Особенности расчета подбора СОСТАВА ТОПЛИВНЫХ компонентов в АРД

- •Новые решения в конструкции подшипника скольжения с увеличенным рабочим ресурсом

- •БЕСПИЛОТНЫЙ ВИНТОКРЫЛЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ПОВЫШЕННОЙ МАНЕВРЕННОСТИ

- •СТЕНДОВАЯ УСТАНОВКА ДЛЯ ОЦЕНКИ АБРАЗИВНОГО ИЗНОСА ДЕТАЛЕЙ АВИАЦИОННЫХ

- •УЗЛОВ И МЕХАНИЗМОВ

- •ПРЕИМУЩЕСТВА СООСНОЙ СХЕМЫ НЕСУЩИХ ВИНТОВ ВЕРТОЛЕТА

- •РАЗРАБОТКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ ДЛЯ РАКЕТ СВЕРХЛЕГКОГО КЛАССА

- •Т.А. Башарина; В.С. Левин, В.В. Меньших, А.К. Ильина, В.С.Носова; Д.П. Шматов, канд. техн. наук

- •СХЕМЫ УПРАВЛЕНИЯ НЕСУЩИМИ ВИНТАМИ ВЕРТОЛЕТОВ И ИХ ОСОБЕННОСТИ

- •УСТРОЙСТВО ДЛЯ АНАЛИЗА РЕЗОНАНСНЫХ МОД КОЛЕБАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

- •РАЗРАБОТКА БЕСПИЛОТНОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО ЛЕТАТЕЛЬНОГО АППАРАТА

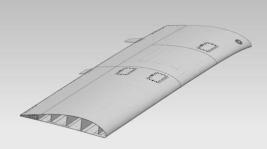

- •КОЭФФИЦИЕНТ ЗВУКОПОГЛОЩЕНИЯ ЗВУКОПОДАВЛЯЮЩИХ ОБЛЕГЧЁННЫХ СТРУКТУРИРОВАННЫХ ПАНЕЛЕЙ (ЗОСП)

- •АЛЬТЕРНАТИВНАЯ ПАРАШЮТНАЯ СИСТЕМА СПАСЕНИЯ ДЛЯ ЛЁГКОГО САМОЛЁТА

- •С.В. Фомин, студент; Е.Н. Некравцев, канд. техн. наук

- •ИССЛЕДОВАНИЕ МАССО-ЦЕНТРОВОЧНЫХ ХАРАКТЕРИСТИК СЕЧЕНИЙ

- •ОСОБЕННОСТИ ПОСТРОЕНИЯ АДАПТИВНЫХ СИСТЕМ УПРАВЛЕНИЯ СОВРЕМЕННЫХ САМОЛЕТОВ

- •С ЭТАЛОННОЙ МОДЕЛЬЮ

- •Рисунок 2 − Схема измерения по методу вписанной окружности

- •К ВОПРОСУ О МОДЕЛИРОВАНИИ ДИНАМИКИ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

- •АНАЛИЗ РАЗРАБОТОК В ОБЛАСТИ АВТОМАТИЗАЦИИ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ ОМД

- •ПРОГРАММНО-МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ ОЦЕНКИ ХАРАКТЕРИСТИК ПИКИРОВАНИЯ САМОЛЕТА

- •АНАЛИЗ ВОЗМОЖНОСТЕЙ МОДЕЛИРОВАНИЯ УПРАВЛЯЮЩИХ ДЕЙСТВИЙ ЛЕТЧИКА ПРИ ДЕСАНТИРОВАНИИ МОНОГРУЗОВ

УДК 621.7.024.2

ИССЛЕДОВАНИЕ ДВИЖЕНИЯ ЧАСТИЦ ЗАГРЯЗНИТЕЛЯ В ПОТОКЕ ЖИДКОСТИ

П.В. Рачков, М.В. Андреев, Р.Н. Степанов, В.Б. Кровяков Военный учебно-научный центр ВВС «Военно-воздушная академия»

Представлены результаты исследования динамики распределения частиц загрязнений по выбранным случайным образом сечению и объему потока жидкости в участке трубопроводной системы. Определены направления совершенствования средств мониторинга уровня загрязненности жидкостных систем и агрегатов летательных аппаратов и средств наземного обслуживания.

Решение вопросов обеспечения промышленной чистоты (ПЧ) рабочих полостей жидкостных систем и агрегатов (ЖСА) летательных аппаратов (ЛА) и средств их наземного обслуживания (СНО) занимает важное место при их проектировании, производстве, ремонте, техническом обслуживании и эксплуатации.

Контроль уровня ПЧ ЖСА ЛА и СНО является одной из важнейших технологических операций [1, 2]. Осуществление мониторинга технического состояния ЖСА по параметрам ПЧ требует высокой представительности отбираемых из жидкостных систем для последующего лабораторного или экспрессанализа проб рабочих сред. Для определения направлений совершенствования средств отбора проб жидкости из работающих систем в части повышения их представительности необходимы изучение и анализ динамики распределения частиц загрязнений по потоку жидкости во внутренних полостях ЖСА.

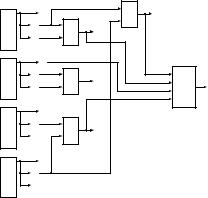

Для решения этой задачи выполнено компьютерное моделирование движения частиц загрязнений в потоке жидкости в программной среде CAD/CAE система «NX11» [3, 4].

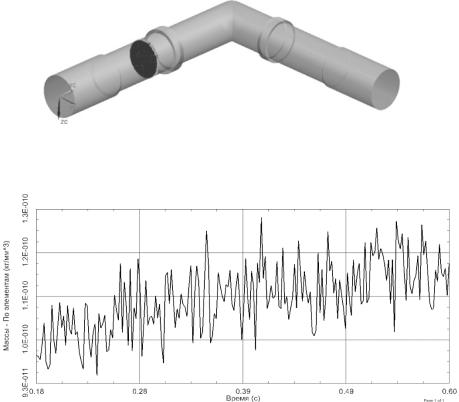

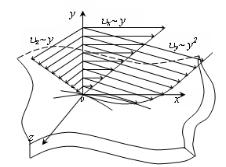

Разработанный в виде трёхмерной твердотельной модели элемент трубопроводной системы, аналогичной применяемым на ЛА средней дальности, представлен на рисунке 1а.

74

а) б)

Рисунок 1 – Исследуемый элемент трубопроводной системы а) общий вид твердотельной модели участка трубопроводной системы;

б) общий вид конечно–элементной модели потока жидкости.

Для проведения исследования движений частиц загрязнений в потоке жидкости методом конечных элементов (МКЭ) построена модель области течения жидкости, соответствующая реальной области течения (рисунок 1б). Для построения использован тип элементов TET4 с размером элемента не более 1 мм.

Подробная информация о конечно-элементной модели и физических свойствах жидкости указана в таблицах 1 и 2 соответственно.

Таблица 1 – Информация о конечно-элементной модели

Имя |

3d_mesh |

Тип сетки |

3D TET4 |

Число элементов в сетке |

362989 |

Число узлов в сетке |

72639 |

Tetra4 элементов |

362989 |

Для конечно–элементного (КЭ) анализа использован решатель «Simcenter Thermal/flow». Длительность решения составляет 0.6 секунды. Количество итераций составляет 300, соответственно шаг по времени равен 0,002 секунды, что позволяет с необходимой точностью смоделировать движения частиц загрязнителя в потоке жидкости, на небольшом участке системы. Скорость потока 1.28 м/с.

75

Таблица 2 – Характеристики жидкости

температура |

Плотность (RHO) |

Динамическая |

|

вязкость |

|

||

|

|

|

|

|

|

|

|

C0 |

кг/мм3 |

кг/мм-с |

|

0 |

8.9912e-007 |

0.003848234 |

|

20 |

8.8823e-007 |

0.000799407 |

|

40 |

8.7605e-007 |

0.000210252 |

|

60 |

8.6404e-007 |

7.2493e-005 |

|

80 |

8.5202e-007 |

3.19508e-005 |

|

100 |

8.4001e-007 |

1.70522e-005 |

|

120 |

8.2896e-007 |

1.02791e-005 |

|

140 |

8.1694e-007 |

6.53552e-006 |

|

160 |

8.0589e-007 |

4.51298e-006 |

|

|

|

Молярная |

масса: |

|

|

0.099кг |

|

Для симуляции движения частиц смоделирован направленный выброс частиц в область течения. Направление выброса частиц соответствует направлению вектора скорости (нормаль к сечению потока). Геометрические и физические параметры частиц выбраны из соответствующих стандартов, нормирующих классы чистоты [5] и представлены в таблице 3.

Таблица 3 – Виды частиц загрязнителя и их физические и геометрические характеристики

Параметры |

|

Типы частиц введных в поток |

|

|||

|

От 5 |

От 10 |

От 25 до |

От 50 до |

От 100 |

|

частицы |

|

|||||

|

до 10 |

до 25 |

50 |

100 |

до 200 |

|

|

|

|||||

Диаметр, мкр |

- |

- |

50 |

100 |

200 |

|

Единиц в объёме, |

- |

- |

25 |

100 |

800 |

|

1/см3 |

|

|

|

|

|

|

Масса |

одной |

- |

- |

2е-013 |

4е-013 |

8е-013 |

частицы, кг |

|

|||||

|

|

|

|

|

|

|

Примечание: массы приведены для частиц загрязнителя со средней

плотностью 4*103 кг/м3

76

Определение количества загрязнений в потоке жидкости в существующих программных средах [6] возможно лишь через их суммарную массу в ограниченном объёме.

Для анализа количества загрязнений в сечении потока выбраны конечные элементы одного из произвольных сечений потока жидкости, их толщина приблизительно составляет 1 мм (на рисунке 2 выбранное сечение выделено черным цветом).

Рисунок 2 – Произвольное сечение потока жидкости.

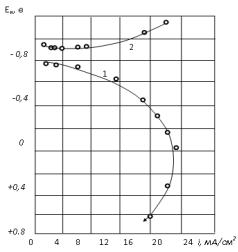

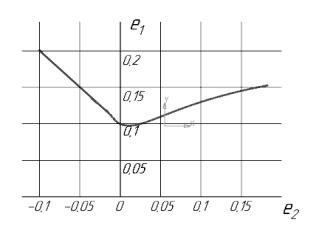

Для выбранной области построен график изменения суммы массы частиц в зависимости от времени (рисунок 3).

Рисунок 3 – График изменения суммы массы всех частиц загрязнений в выбранной области в зависимости от времени.

Из графика (рисунок 3) следует, что в различные моменты времени суммарная масса всех частиц в выбранном объеме потока

77

жидкости с течением времени изменяется, что свидетельствует о непредсказуемости количества частиц загрязнений, пребывающих в данном объеме в каждый момент времени.

Для получения информации о движении частиц загрязнителя в более «узком» объёме, выбрано два элемента того же сечения, представленных на рисунке 4.

Рисунок 4 – Произвольно выбранные элементы в сечении потока.

Аналогично графику, представленному на рисунке 3, построен график динамики изменения массы всех частиц загрязнителя для двух элементов сечения в зависимости от времени (рисунок 5).

Рисунок 5 – График зависимости суммы массы всех частиц загрязнителя в выбранных областях, в зависимости от времени.

78

Анализ распределения массы частиц загрязнений в случайно выбранном сечении потока жидкости показывает (рисунок 3), что масса частиц в выбранном объёме (имеется ввиду «объем» сечения) не постоянна и изменяется со временем существенно. Следовательно происходит постоянное изменение и количества частиц загрязнений (и их гранулометрического состава).

Анализ суммарной массы частиц загрязнений в выбранных конечных элементах сечения показал (рисунки 3, 5), что в различных областях сечения в один и тот же момент времени масса частиц, попавших в заданный объём, различна. Это свидетельствует о неравномерном распределении частиц загрязнителя по сечению потока жидкости, как в один и тот же момент времени, так и в одной и той же области сечения, с течением времени. Следовательно, изменение количества частиц загрязнителя в выбранных областях носит постоянно непредсказуемый характер.

Таким образом, проведенные исследования показали, что общепринятый на практике точечный метод отбора проб жидкости (когда отбор производится из определенной точки потока) несовершенен по части представительности отбираемой пробы. Другими словами, существующие устройства отбора проб жидкости из работающих систем, реализующие метод точечного отбора, не гарантируют представительности (соответствия загрязненности жидкости, циркулирующей в контролируемой системе загрязненности отобранной пробы [7]), что приводит к принятию ошибочных решений при определении возможности эксплуатации системы, момента прекращения технологического процесса промывки системы при техническом обслуживании и ремонте, при химмотологическом анализе технического состояния агрегатов системы. Несмотря на это устройства точечного отбора проб имеют право на практическое применение в тех случаях, когда достаточно иметь представление о динамике изменения загрязненности систем и в силу простоты, минимальных габаритных и весовых параметров их конструкции, позволяющих использовать их в составе бортовых систем ЛА.

Направление совершенствования пробоотборных устройств видится в разработке технических решений, реализующих метод объемного отбора, когда емкость для отбора проб нормируемого соответствующими стандартами объема в процессе работы системы

79

является ее частью, при взятии пробы извлекается из системы и отправляется с содержимым на анализ, а поток жидкости в системе перенаправляется при этом в байпасный трубопровод [8].

Литература 1. Кровяков В.Б. Повышение достоверности контроля чистоты

рабочих полостей жидкостных систем и агрегатов воздушных судов / В.Б. Кровяков, И.А. Кожевников, М.В. Андреев // Авиакосмические технологии 2017: Труды международной научно-технической конференции и школы молодых ученых, аспирантов и студентов: ВГТУ. – Воронеж, 2017. – С. 272-278.

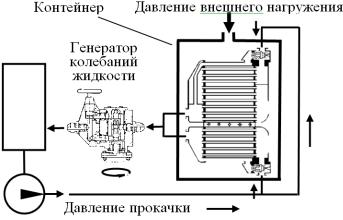

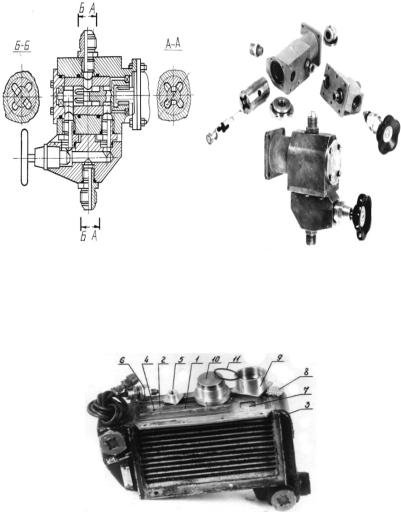

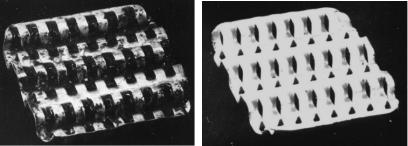

2. Кровяков В.Б. Гидроимпульсная очистка и контроль загрязненности рабочих полостей жидкостных систем и агрегатов воздушных судов / В.Б. Кровяков, А.А. Романов, А.Ю. Коротеев, А.А. Ялпаев // ж. Труды МАИ № 91 (22.12.2016) – URL: www.mai.ru/science/trudy/ (дата обращения 05.02.2017).

3.Юн А. А. Моделирование турбулентных течений. – М.: Либроком, 2010. – 351 с.

4.NX Advanced Simulation. Инженерный анализ. / П.С. Гончаров, И.Г. Артамонов, Т.Ф. Халитов и др. – Москва: «ДМК Пресс», 2012. –

504с.

5.ГОСТ 17216 – 2001 Классы чистоты жидкостей. – Москва: Издво стандартов, 2001. – 11 с.

6.Васильев В.А., Калмыкова М.А. Aнализ и выбор программных продуктов для решения инженерных задач приборостроения /

Электронный научно-практический журнал «Современные техника и технологии» /

7.ГОСТ Р 52361-2005 Контроль объекта аналитический. Термины

иопределения. Введен в действие 14.07.2005 г.

8. Патент РФ № 171725 Устройство для отбора проб жидкости. Дата государственной регистрации 13.06.2017 г.

80

Military training and research center of the air force "Air force Academy"

PROBE OF MOVEMENT OF PARTICLES OF THE POLLUTANT

IN THE FLUID FLOW

P.V. Rachkov, M.V.Andreev, R.N.Stepanov, V.B.Krovjakov

In operation represented by probes of movement of particles of pollutants in a fluid flow, and as distribution of particles of pollutants on flow section.

Key words: Industrial parallax purity, movement of particles of pollutants, distribution of particles of pollutants on flow section.

УДК 669

ИССЛЕДОВАНИЕ ТЕПЛОФИЗИЧЕСКИХ И МЕХАНИЧЕСКИХ СВОЙСТВ КОМПОЗИТА МЕДЬ-УНВ,

ИЗГОТОВЛЕННОГО МЕТОДОМ ВЫПАРИВАНИЯ

В.А. Юрьев, доцент; Ю.А. Щетинин, аспирант, И.В. Храмова, студент.

Воронежский государственный технический университет

В данной работе рассматривается влияние различных способов смешения компонентов на прочностные свойства композиционного материала.

Одна из основных задач современного машиностроения состоит в обеспечении заданного уровня температур различных элементов конструкций. К конструкционным материалам, применяемым для изготовления «горячих агрегатов» (газогенераторов, теплообменников), предъявляются следующие требования: высокие теплопроводность, жаропрочность и жаростойкость. Традиционно используемые материалы – сплавы на основе меди Narloy Z, БрХЦрТ БрХ08 не смогут обеспечить работоспособность перспективных изделий. Для повышения эффективности теплообмена в ответственных узлах конструкции, необходимо создание композиционного материала, обладающего повышенной теплопроводностью и комплексом прочностных свойства на уровне конструкционных материалов.

81

В представленной работе рассмотрено влияние способов смешения компонентов на микротвёрдость образцов композитного материала. В качестве матричного материала использовалась порошковая медь марки ПМС-1, упрочняющими частицами служили углеродные нановолокна, находящиеся в среде толуола. Основным проблемным вопросом при создании композиционного материала является равномерное распределение УНВ в объёме матричного материала в связи с разницей размеров частиц компонентов более чем в 104 раз. Было опробовано 2 типа смешения компонентов: ультразвуковое и методом выпаривания. Метод смешения с использованием ультразвука заключался в заливке порошкового материала ПМС-1 раствором УНВ в толуоле, ультразвуковой обработке в течение 5 минут, затем прессовании полученной смеси усилием 20 тонн в течение 10 минут. Метод выпаривания заключался в заливке матричного материала раствором УНВ, выпаривании толуола при комнатной температуре в течение 48 часов и последующем прессовании усилием 20 тонн в течение 10 минут. Кроме того, проведено исследование образца без добавления УНВ, спрессованного усилием 20 тонн в течение 10 минут.

Твёрдость образцов измерялась методом Виккерса, нагрузка составляла 20 грамм, время анализа – 10 с. Измерения проводились по 5 точкам. Результаты представлены в таблице 1.

Таблица 1 – микротвёрдость образцов композита.

Образец |

Режим |

Твёрдость |

Твёрдость |

Твёрдость |

|

смешения |

минимальная |

максимальная |

средняя |

ПМС |

- |

67 |

80 |

73,5 |

ПМС + |

ультразвук |

74 |

99 |

82 |

УНВ |

|

|

|

|

ПМС + |

выпаривание |

75 |

102 |

84 |

УНВ |

|

|

|

|

Результаты замеров микротвёрдости образцов свидетельствуют о положительном влиянии УНВ на прочностные свойства композита. Наиболее перспективным методом смешения компонентов является выпаривание при комнатной температуре.

82

Voronezh State Technical University

INVESTIGATION OF THERMOPHYSICAL AND MECHANICAL PROPERTIES OF THE COMPOSITE OF COPPER-

CNT, MANUFACTURED BY THE EVAPORATION METHOD. V. A. Yur`yev, Yu.A. Schetinin, I.V. Khramova

In this paper, the influence of various mechanisms of mixing components on the strength properties of a composite material is considered.

Key words: pressure, microhardness, composite material.

УДК 539.3

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ КРУГОВОЙ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ КУСОЧНО-ЛИНЕЙНОЙ ТОЛЩИНЫ ПОД ДЕЙСТВИЕМ ПЕРЕМЕННОГО ВНЕШНЕГО

ДАВЛЕНИЯ

Драчук А.Н.,студент; Боев С.Н., студент; Будник А.П., канд. техн. наук

Воронежский государственный технический университет

Вработе описана методика решения задач устойчивости оболочек

скусочно-линейным законом изменения толщины.

Предложен один из способов решения задач устойчивости оболочек с кусочно-линейным законом изменения толщины. Рассматривается задача максимизации параметра внешнего давления, действующего на круговую цилиндрическую оболочку, при двусторонних ограничениях на толщину оболочки и её первую производную по продольной координате. Масса оболочки постоянна. Задача оптимизации решается методом возможных направлений с использований градиента оптимизируемого функционала. Приведены некоторые результаты вычислений, а также графики оптимальных толщин.

Устойчивость круговых цилиндрических оболочек с различными гладкими законами изменения толщины рассматривались во многих работах. Предлагается один из способов решения задач оптимизации

83

более простых в изготовлении оболочек кусочно-линейными

функциями изменения толщины. |

, |

= 0 |

( ) |

|

|

|

|

|

||||||||

|

1. Постановка задачи. |

Рассмотрим круговую цилиндрическую |

||||||||||||||

|

|

|

|

- максимальное |

|

( ) = 0 |

( ) |

|

0 |

|

|

|

|

|

|

|

оболочку радиуса R и длины L толщиной |

|

|

|

нагруженных |

||||||||||||

|

|

|

0 |

|

|

|

|

( ) ≤ 1; [0: ]; = |

|

|

||||||

осесимметричным давлением |

|

|

|

где |

|

- cредняя, |

толщина |

|||||||||

оболочки; |

|

|

давление; |

|

|

|

|

|

|

|

и |

- |

||||

|

|

|

|

|

|

|

|

|

||||||||

или |

|

имеют конечные |

|

|

[0. ]( |

= 1, 2, … , ) = ∕ |

||||||||||

безразмерная и линейная продольные координаты. |

|

|

|

|

|

|

||||||||||

|

( ) |

|

в некоторых точках |

|

|

|

|

|

|

|

|

|

|

|||

|

Если |

|

|

|

|

|

|

|

|

|

|

|

||||

разрывы, то краевая задача о собственных значениях имеет разрывные коэффициенты. Для аппроксимации такой задачи разностной схемой в настоящей работе использован

энергетический критерий Тимошенко, [1] |

из которого, а так же из |

|

||||||||||||||||||||||||

основной |

леммы вариационного исчисления могут быть получены |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

+ |

|

− 0 |

= 0 |

|

|

|

|

|

|

(2) |

|||||||||

следующие соотношения: |

|

|

− ⁄ = 0 |

|

|

|

|

|

|

|

(1) |

|||||||||||||||

|

|

|

1( ) |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

= 1 (0) + (1 − 1) (0) = 0 |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

2 |

( ) |

= 2 (0) |

+ |

(1 |

− 2) (0) |

= 0 |

|

|

|

|

(3) |

||||||||||||

|

|

|

3( ) |

= 3 ( ) |

+ (1 − 3) ( ) |

= 0 |

|

|

|

|

|

|||||||||||||||

|

|

|

4( ) = 4 ( ) |

+ (1 |

− 4) ( ) = 0 |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

( −) |

= |

( +) |

|

|

|

|

|

|

(4) |

|||||||||

|

|

|

|

|

|

|

|

|

( −) |

= ( +) |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

( −) |

= ( + |

) |

|

|

|

|

|

|

|

(5) |

|||||||

|

|

|

|

|

|

|

|

|

( − |

) |

= |

( +) |

|

|

0 |

= ; |

|

|

= |

|||||||

окружном |

направлении; |

= |

|

|

|

; |

|

= 12(1− ), |

|

|||||||||||||||||

|

|

|

2 |

n |

– |

|

2 |

|

|

|

|

|

|

|

в |

|||||||||||

Здесь |

w |

– |

прогиб |

оболочки; |

|

|

критическое число волн |

|||||||||||||||||||

( ∕ ) , |

|

= 0 |

|

⁄ 0, |

|

|

2 |

|

|

|

|

|

2 |

|

|

= ± 0 |

|

|

||||||||

|

= |

( − 1) 0⁄ ; |

|

– |

||||||||||||||||||||||

безразмерное4 |

давление2 |

|

|

|

2и |

|

|

модуль2 |

|

|

|

|

и+ |

|

|

|

|

|||||||||

; E |

|

|

|

упругости |

коэффициент |

|||||||||||||||||||||

Пуассона |

материала оболочки; |

|

|

|

|

|

|

|

- двоичные |

переменные, |

||||||||||||||||

определяющие типы граничных |

условий на краях оболочки. |

|

|

|

|

|||||||||||||||||||||

|

|

1, |

|

… , 4 |

|

|

|

|

|

|

|

|

|

|||||||||||||

функций. |

[ |

, ] |

|

|

|

уравнения |

|

(1), |

|

(2) определяют |

|

|

на |

|||||||||||||

Дифференциальные |

|

|

|

|

||||||||||||||||||||||

отрезках |

|

|

, |

а |

выражения |

(3) |

– |

краевые |

условия |

для |

этих |

|||||||||||||||

|

|

и |

|

|

||||||||||||||||||||||

, , , в точках |

|

(условия стыковки). |

|

|

|

|

|

|

|

|

|

|||||||||||||||

Соотношения− + |

|

(4) – (5) задают условия на значения функций |

||||||||||||||||||||||||

84

|

Пусть |

|

, где 2 |

[0, |

] |

– |

множество |

|

|

|

функций, |

||||||||||||||||||||||||

удовлетворяющих |

(3). Тогда |

краевой |

задаче |

(1) |

– |

|

|

(3) |

|

в |

силу |

||||||||||||||||||||||||

|

|

0 |

= ( ) |

≤ ( ), , .( ) |

= ( , )−1 |

( , ) |

+ |

|

|

||||||||||||||||||||||||||

минимального принципа Рэлея соответствует вариационная задача |

|

|

|

||||||||||||||||||||||||||||||||

|

Для оболочки из |

|

|

|

( |

|

, ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

изотропного3 |

материала постоянной плотности |

||||||||||||||||||||||||||

рассматриваемая задача оптимизации имеет вид: |

|

|

|

|

|

|

|

|

|

|

|

(6) |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

→ |

, |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

( ) , |

|

|

|

|

|

|

|

|

|

|

|

|

(7) |

|||||

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8) |

|||||

|

|

|

|

|

|

|

|

|

|

( ) ≤ ( ) ≤ 2( ), |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |

| |

≤ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(9) |

||||||

|

где |

|

|

1( ), 2( ) |

|

|

– |

( , |

1) |

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

(10) |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– |

|||||

|

|

|

|

|

|

|

|

|

|

|

заданные функции, непрерывные, |

||||||||||||||||||||||||

дифференцируемые и удовлетворяющие ограничения (9); |

|

|

|

|

|||||||||||||||||||||||||||||||

критическое значение параметра |

|

|

; b – заданное число. |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

Ввиду сложности решения |

задачи (6) – (10) предлагаем способ |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

численного решения её разностного аналога. |

|

|

= ∕ |

( − 1) |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

совпадают |

с |

|

|

некоторыми её |

|

|

|||||||||||||||||||||||

|

2. Разностная аппроксимация. Пусть на |

|

[0; ] |

|

|

введена |

|||||||||||||||||||||||||||||

равномерная сетка с числом узлов m и шагом |

|

|

|

|

|

|

|

, |

|||||||||||||||||||||||||||

энергетический |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

узлами. |

|

Использую |

|||||||||||||||||

причём |

точки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

критерий Тимошенко [1], и условия стыковки можно |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2)3аппроксимируется2 |

|

, |

|

|

|

|

|

|

|

, |

|||||||||||

показать, что в некотором узле l, совпадающим с одной из точек |

|

|

|||||||||||||||||||||||||||||||||

|

где |

|

|

+1 |

− |

2 + |

|

, +1 |

+ |

|

|

|

− |

0 |

|

= 0 |

|

|

|

|

|

|

|

|

|

||||||||||

уравнения (1) при разрывных h, и |

|

|

|

|

|

|

|

( ) |

|

уравнением |

|

||||||||||||||||||||||||

|

|

|

= ( |

+ |

)⁄2 |

если l – точка разрыва |

|

|

|

|

|

|

= |

в |

|||||||||||||||||||||

противном случае+ . |

− |

|

|

|

|

|

, или |

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

есть |

Можно доказать, что разностная схема рассматриваемой задачи |

||||||||||||||||||||||||||||||||||

|

|

( ) |

|

|

→ 0 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

будет корректной и ее решение сводится к решению задачи (1) – (3) о |

|||||||||||||||||||||||||||||||||||

скорости |

|

|

при |

|

|

|

, а собственное значение |

|

|

задачи (1) – (3) |

|||||||||||||||||||||||||

|

предел собственного2 |

значения ее разностной схемы. |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

3. |

Результаты |

вычислений. |

|

|

В |

основу |

программы |

|

|

вычисления |

||||||||||||||||||||||||

оптимальной толщины оболочки положен метод проектирования градиента. Следует отметить, что решение задачи оптимизации

85

предлагаемым способом, реализующим направленный поиск, даёт только локальный максимум.

Решение систем разностных уравнений и вычисление её определителей осуществлялось методом не монотонной матричной прогонки, использующем трёх диагональную структуру матрицы.

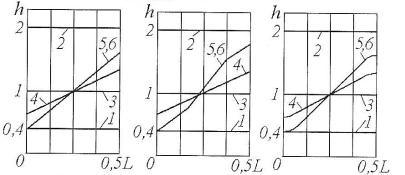

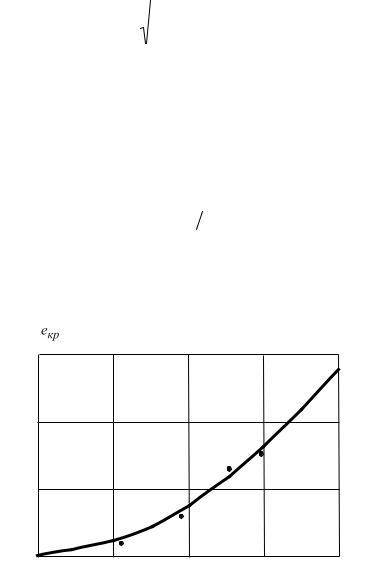

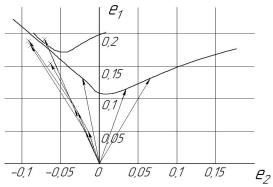

Рисунок 1 |

Рисунок 2 |

Рисунок 3 |

В качестве примеров |

на рисунках |

1 – 3 приводятся графики |

оптимальных толщин цилиндрической, свободно опёртой по торцам

оболочки с двумя и шестью линейными участками, а также с гладким |

|||||||

⁄0 |

= 400, ( ) = , = 100, = 1 − 0 = 50 |

при |

|||||

законом |

изменения |

толщины |

4 |

соответственно |

|||

|

|

|

|

|

. |

В |

|

силу |

симметрии рассматриваемой |

оболочки2 |

относительно |

её |

|||

середины показаны только левые части графиков. На всех рисунках кривые 1 и 2 изображают ограничения g(t)=0,4 и g(t)=2, а кривые

3,4,5,6 соответственно среднюю, толщину оболочки и оптимальные |

||||||||

|

Оптимальность оболочек оценивалась величиной |

|

0 = , где. |

|||||

толщины при b=1,25; 2,50; 3,75. Оптимальные толщины получались в |

||||||||

среднем за 10 – 20 приближений при начальной толщине |

|

|||||||

0 |

-безразмерное критическое давление оболочки с |

∆= ⁄.0 |

||||||

|

Значения |

|

приведены в таблице и зависимость |

|

|

количества |

||

|

|

( от) = 0 |

||||||

участков с |

разными законами изменениям толщины имеют простую |

|||||||

|

∆ |

|

|

∆ |

|

|||

трактовку: с |

увеличением числа точек |

расширяется множество |

||||||

допустимых векторов толщин, что не |

уменьшает |

|

максимального |

|||||

значения целевой функции . |

|

|

|

|

||||

86

Из приведённых результатов следует, что при незначительных снижениях критического давления непрерывная толщина оболочки может быть аппроксимирована (при соответствующем выборе точек

|

) кусочно-линейной толщиной. Отсюда следует, что масса такой |

|||

оболочки при данном значении |

|

близка к минимальной. |

||

|

|

|

|

|

|

Близость результатов |

оптимизации при b=2,50 и b=3,75 |

||

|

|

|

|

|

объясняется тем, что начиная с b=2,50, потеря устойчивости оболочки может приобретать локальный характер, чему соответствует резкое изменение n по сравнению с его значением при общей потери устойчивости. Поэтому следует минимизировать в достаточно широком диапазоне изменения n.

Литература 1. Алфутов Н.А. Основы расчета на устойчивость упругих

систем. – Наука, М., 1978

Voronezh State Technical University

MATHEMATICAL MODEL OF A CIRCULAR CYLINDRICAL ENVIRONMENT OF PIECEWISE-LINEAR THICKNESS UNDER

ACTION OF VARIABLE EXTERNAL PRESSURE. Drachyk A.N., Boev S.N., Budnik A.P.

Let's assume a way the decision of a problem of stability of an environment with the piecewise-linear law of change of thickness.

Key words: circular cylindrical environment

УДК 539.3

ОБ УСТОЙЧИВОСТИ ЦИЛИНДРИЧЕСКОЙ ШАРНИРНО ОПЕРТОЙ ОБОЛОЧКИ ЛИНЕЙНО ПЕРЕМЕННОЙ

ТОЛЩИНЫ

А.О. Виноградов, студент, В.А.Рябцев, канд. техн. наук, А.П. Будник, канд. техн. наук

Воронежский государственный технический университет

Устойчивость оболочек переменной толщины рассматривалась в различных работах различными методами. В настоящей работе задача устойчивости шарнирно закрепленной оболочки линейно переменной

87

толщины, сжатой равномерными осесимметричным давлением, решается методом возмущений.

Задача устойчивости рассматриваемой оболочки ставится на основании полумоментной теории оболочек.

Решение задачи и представляется в виде рядов по степеням малого параметра, обуславливающего переменность толщины.

Решение указанной задачи получается в результате решения совокупности краевых задач.

В качестве примера рассмотрено решение задачи устойчивости для оболочки линейно переменной толщины. Критическое давление определено с точностью до малого параметра во второй степени включительно.

Из анализа решений следует возможность получения выигрыша в критической силе за счет перераспределения толщины.

Устойчивость оболочек переменной толщины рассматривалась в различных работах ([I], [2] и др.) различными методами. В настоящей работе задача устойчивости шарнирно закрепленной оболочки

линейно |

|

переменной |

|

толщины, |

|

|

сжатой |

|

равномерным |

|||||||||||||||

осесимметричным давлением, решается методом возмущений. |

|

|||||||||||||||||||||||

Задача устойчивости рассматриваемой оболочка имеет вид |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Hy-λу=0, |

|

|

|

|

|

|

|

|

|

(1) |

|||||

|

|

|

|

|

|

|

y(0)=y(L)=y″(0)=y″(L)=0, |

|

|

|

|

|

(2) |

|||||||||||

где t |

[0, |

L] -продольная координата; |

L,y |

- |

длина |

и прогиб |

||||||||||||||||||

оболочки; |

ϵ |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

= |

2 |

f(t) 2 |

+ γ f |

|

|

|

- |

дифференциальный |

оператор; |

||||||||||||||

Н |

( |

|

|

|||||||||||||||||||||

значение; |

|

|

|

; |

γ = |

|

|

|

|

|

|

|

|

− |

|

0 |

|

толщины |

||||||

f(t)=1 |

ας(t),dt2ς |

(t) dt- |

2 |

функции(, )описывающие изменение |

||||||||||||||||||||

оболочки, |

0 |

= / |

|

|

- 0 |

|

|

− |

|

|

( |

0 |

|

|

|

|

) - собственное |

|||||||

α- малый параметр; λ =q |

|

|

2 |

1)/(E |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1)/(E4 |

|

); Е - |

3модуль упругости |

|||||||||

материала оболочки; |

|

|

цилиндрическая4 2 |

жесткость6 |

оболочки при t = |

|||||||||||||||||||

0 ; n - число полуволн,0образующихся при потере устойчивости; |

, R |

|||||||||||||||||||||||

- минимальная толщина и радиус срединной поверхности; |

0q - |

|||||||||||||||||||||||

критическое давление. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Решение задачи (1) и (2) представляется в виде рядов |

|

|

||||||||||||||||||||||

сходимость которых |

|

∑=0 |

λ |

|

α |

y= |

∑=0 |

y α |

, |

|

|

|

|

(3) |

||||||||||

|

|

|

|

|

|

|

|

λ= |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

доказывается∞ |

аналогично∞ |

[2]. |

|

|

|

|||||||||||

88

После подстановки рядов (3) в уравнение (1) и краевые условия |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

(0)=dt |

|

(+ λ0 |

|

= |

(1) |

, |

|

|

|

|

|

|

|

(4) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

(2) получается совокупность краевых задач |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

″ |

|

|

|

|

″ |

(L)=0, |

|

|

|

|

(5) |

|||||||||

|

(1) |

|

|

2 |

|

(1) |

|

− |

|

4 |

L)= |

|

(0)= |

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

2 |

|

|

2 |

−3 |

|

|

|

|

λ |

|

|

|

|

||||||||||||||||||

где |

|

0 |

|

=0 , |

|

1 |

|

|

= |

|

ς |

|

|

|

|

|

|

γς |

|

0 |

+ |

1 |

0 |

, |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

2 |

|

= |

|

− dt22 |

ς |

|

|

|

|

dtγ(ς dt+ |

ς2 0) |

|

+ |

λ1 1 |

+ |

λ2 0 |

, |

|

|

||||||||||||||||||

|

|

dt2 21 |

|

|

+ |

|

|||||||||||||||||||||||||||||||

(1)= |

|

ς |

−3γ(3ς |

1+ |

|

+ |

|

|

|

||||||||||||||||||||||||||||

3 |

(1) |

|

− dt |

|

|

|

2 |

|

|

− |

|

|

|

2 |

3ς |

2 |

1 |

|

|

ς |

3 |

0) +λ1 2 |

|

λ2 1 + λ3 0 |

|||||||||||||

|

|

|

|

dt |

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

то есть при |

|

|

|

|

|

|

|

|

∫0 |

( ) 0 |

|

(t)dt = 0 |

|

|

|

|

|

(6) |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

Согласно [2], система2 2 задач 4 , (5) разрешима при условии |

|||||||||||||||||||||||||||||||||||||

функции |

|

|

|

|

|

ортогональности правой части |

|

|

|

к собственной |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

(t) |

краевой задачи с индексом «0», (1) |

|

|

|

||||||||||||||||||||||||||||||

невозмущенной. Уравнения (6) используются для определения . |

|||||||||||||||||||||||||||||||

Невозмущенная |

задача |

(4), |

|

5) |

|

описывает |

|

критическое состояниеλ |

|||||||||||||||||||||||

давление оболочкиλ0 |

равно0 |

|

λ0( ) = |

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|||||||||||||||

оболочки постоянной толщины при тех же граничных условиях. Для |

|||||||||||||||||||||||||||||||

такой оболочки |

= γ + |

|

4, |

12(1− |

|

sin |

|

|

|

t, и безразмерное критическое |

|||||||||||||||||||||

|

|

0 |

|

0 |

|

|

) |

|

|

|

( |

|

−1) 0 |

|

|

|

|||||||||||||||

|

|

|

|

|

0 |

|

|

( −1) 0 |

|

|

|

|

|

4 |

|

0 |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

2 |

|

|

|

√6 |

|

|

2 |

|

|

|

0 |

2 |

|

. |

|

2 |

(8) |

||||||||

|

|

|

|

= |

= |

|

|

|

|

|

|

|

|

|

4 |

|

|

||||||||||||||

Пусть ς (t) =t/L. |

|

0 |

|

9(1− |

|

) |

|

|

|

|

|

|

( |

|

) |

|

|

|

|

|

дает |

||||||||||

|

|

|

|

|

|

|

Минимизация величины давления по |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

0,75 |

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

||||

|

|

|

|

|

|

(0)= |

|

(dt |

|

+λ″0 |

= |

″ (1) |

|

|

(9) |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|||||

|

|

|

Тогда первая |

краевая задача примет вид |

|

|

|

||||||||||||||||||||||||

где величина |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

(11) |

||||||||

Решение задачи (9),λ1 = 0,5(λ0 |

+ γ)/ |

|

|

|

|

|

(L)=0, |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

L4)= |

|

|

(0)= |

|

|

|

(10) |

|||||||||||||

1 = 1 |

+ с11 |

с 0 |

+ 12 0 |

|

определяется из условия (6). |

||||||||||||||||||||||||||

+с13 |

с 0 + 14 0 |

|

|||||||||||||||||||||||||||||

|

|

|

(10) имеет вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Для определения |

|

функция sin |

|

|

|

можно |

использовать |

краевые, |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

удовлетворяет (8), величина |

|||||||||||||||||||

условия (8). Посколькус11 |

с12 |

с13 |

и с14 |

|

|

|

|||||||||||||||||||||||||

остается неопределенной. |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|||||||||||||||

1 = 1 |

+ 4 05 3 |

|

|

0( − |

) − 0 − 0 ). |

(12) |

|||||||||||||||||||||||||

|

|

|

|

( 04−3γ) |

(sh |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

с14 В итоге получается |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

89

Выкладки |

по |

определениюλ2 = −0,0035 0 |

+ 0,793γ. |

|

||||||||||

Из условия (6) определяется |

|

|

|

|

|

4 |

весьма |

громоздки. |

||||||

λ = λ0 + λ1α+ λ2α |

= _0 + 0,5α(λ0 + γ) |

+ (0,793γ0,0035 0)α |

|

|||||||||||

Ограничиваясь найденными членами |

рядов (3), имеем |

|

|

|||||||||||

|

2, 3, … |

|

|

|

4 |

|

||||||||

где K=0,5 |

|

|

|

= |

2 |

|

|

2 |

|

|

; |

|||

|

|

02 |

= 0 , |

|

|

дает |

||||||||

Минимизация критического2 |

давления по |

|

|

2 . |

||||||||||

[(3 −1 + 1,59( − 1) ) ( + 1 − 0,70( − 1) )] |

|

|||||||||||||

Из / 0 |

-соотношение толщин2 |

оболочки3 |

. |

|

2 0,25 |

|

||||||||

v= |

|

|

||||||||||||

анализа функции K(v) следует, что с увеличением v выигрыш в критической силе возрастает. Таким образом, при сохранении массы оболочки переменной толщины значительно может быть повышена ее несущая способность.

Литература 1 Алфугов Н. А. Основы расчета на устойчивость упругих

систем. - М.: Машиностроение, 1978, 312с.

2. Ершов В. В., Рябцев В А. Устойчивость цилиндрической оболочки переменной вдоль образующей толщины под действием радиального давления// Прикладная механика, 1974, 10, №4, с. 38-45

Voronezh State Technical University

ON THE STABILITY OF CYLINDRICAL HINGE SUPPORTED SHELL OF A LINEAR VARIABLE THICKNESS

A.O. Vinogradov, V.A.Ryabcev, A.P. Budnik

The stability of shells of variable thickness was considered in various papers by various methods. In the present work, the problem of the stability of a hingedly fixed shell of a linearly variable thickness compressed by uniform axisymmetric pressure is solved by the perturbation method.

The stability problem of the shell under consideration is formulated on the basis of the half-moment theory of shells.

Key words: moment theory of shells, the stability of shells, perturbation method

90

УДК 539.3

О ВЛИЯНИИ ВНЕШНЕЙ ОСЕВОЙ НАГРУЗКИ НА СОБСТВЕННЫЕ ЧАСТОТЫ ОБОЛОЧКИ ПЕРЕМЕННОЙ

ТОЛЩИНЫ

П.Е. Дербин, студент; А.П. Будник, канд. техн. наук; В.А. Рябцев, канд. техн. наук

Воронежский государственный технический университет

Эксперименты указывают на влияние осевых нагрузок на собственные частоты колебаний указанных оболочек. В настоящей работе рассматриваются собственные колебания тонкой круговой цилиндрической оболочки, подверженной одновременному воздействию постоянного радиального давления и распределенной осевой нагрузки с постоянной вдоль оси оболочки интенсивностью.

Рассматривается длинная цилиндрическая оболочка с толщиной стенки, изменяющейся по плавному закону.

Вариационным методом на основе полубезмоментной теории оболочек получено дифференциальное уравнение малых колебаний рассматриваемой оболочки.

Собственная функция и собственное значение краевой задачи представлены в виде функциональных рядов по степеням малого параметра.

Вкачестве примера рассмотрено решение данной задачи для шарнирно опертой оболочки с толщиной, изменяющейся по степенному закону.

Вданной работе величина собственной частоты получена с точностью до членов ряда являющихся множителями при второй

степени малого параметра.

Результаты вычислений указывают на снижение круговой частоты колебаний за счет внешнего давления.

Многие цилиндрические оболочки находятся под действием осевых продольных сил и внешнего давления Эксперименты указывают на влияние осевых нагрузок на собственные частоты колебаний указанных оболочек. В настоящей работе рассматриваются собственные колебания тонкой круговой цилиндрической оболочки, подверженной одновременному воздействию постоянного

91

радиального давления р = const и распределенной осевой нагрузки с постоянной интенсивностью q = const.

Рассматривается длинная цилиндрическая оболочка длины L с |

|||||||||||

где h |

|

толщина при х( =)0;=α -0[1 + ( )] |

|

|

|||||||

толщиной стенки, изменяющейся по закону |

|

(1) |

|||||||||

|

|

|

0 |

|

|

|

|

|

малый параметр; f(x)- непрерывная, |

||

дважды дифференцируемая по х функция. |

|

|

|||||||||

где |

|

|

(x)- функция |

( ) |

= |

( ) , |

|

|

|||

Пусть прогиб оболочки представим в виде |

, |

(2) |

|||||||||

|

|

|

|

|

формы колебаний; g = 2,3,...- число полных |

||||||

волн в |

окружном направлении; |

|

- угловая координата; |

|

|||||||

|

ϕ |

|

частота t - время. |

|

|

||||||

φ- собственная круговая |

|

|

ϕ |

|

|

|

|||||

Вариационным методом на основе полубезмоментной теории

оболочек получено дифференциальное уравнение малых колебаний |

||||||||||||||||||||||||||||||||||||||||

рассматриваемой оболочки ( ) − ( ) |

= 0, |

|

|

|

|

|

|

|

|

|

|

(3) |

||||||||||||||||||||||||||||

где, ( ) = |

2 |

|

|

|

2 ( ) |

− |

2 ( ) |

|

|

|

|

|

|

|

|

|

|

|

|

( ), |

|

|||||||||||||||||||

|

2 |

|

|

|

|

2 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

( ) |

|

|

|

|

|

|

+ ( ) + |

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

( ) |

|

|

|

|

|

||||||

|

|

|

( ) = ( ) ( ) − ( ) |

|

|

|

|

|

|

2 |

|

|

|

|||||||||||||||||||||||||||

|

( ) = |

|

|

|

|

|

= |

|

|

|

|

|

|

|

; = |

12(1− |

|

) |

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

( ) |

|

|

|

|

4 2+1 |

|

|

4 2−1 |

|

0 |

|

|

|

|

||||||||||||||||||||

линейные дифференциальные |

операторы |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

= |

|

0 |

|

|

|

|

|

|

0 |

|

|

2 |

|

|

|

; |

= |

|

|

|

|

|

|

2 |

|

|

( |

3 |

+ 1); |

|

||||||||

|

|

|

|

|

; |

|

; = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4) |

|||||||||||||||||

|

|

|

|

|

|

3 |

|

|

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|

|

2 |

|

2 |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

0цилиндрическая( −1) ( |

+1жесткость) |

|

|

оболочки |

постоянной |

|||||||||||||||||||||||||||||

0 = 12(1− |

2 |

) |

|

|

||||||||||||||||||||||||||||||||||||

|

|

03 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

толщины h0; р ,Е, ν - плотность, модуль упругости и коэффициент Пуассона материала оболочки.

Положительным считается давление, направленное от оси

оболочки, и усилие, вызывающее растяжение.

Собственная функция ϕк и собственное значение λк уравнения

(3) представляются в виде в рядов∞

( ) = , ( ),

=0

92

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∞ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= (6) |

в (3), . |

и |

приравнивания |

нулю |

|||||||||||

|

После |

|

подстановки |

(5) и |

=0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

выражений, |

являющихся множителями при различных степенях α, |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

0 , |

−4 ,,0 0 2, =( ) |

, , , , , |

, |

|

(7) |

|||||||||||||||

получается последовательность задач на собственные значения |

|

||||||||||||||||||||||||||

|

|

|

|

|

|

0 |

, |

= |

4 |

− |

2 |

+ |

2 (1, |

,+ ) , |

|

|

|

||||||||||

|

с граничными условиями0 , |

= , − |

|

2 |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

U_j ( _(k,i) )=0, i=0,1,2,…; j=1,2,3,4, |

|

|

|

(8) |

||||||||||||||||||

|

определяемымиϕусловиями закрепления краев оболочки. |

|

|||||||||||||||||||||||||

|

Функция |

Ri(x, (k,i),λ(k,i)) зависит от координаты x, функций |

|||||||||||||||||||||||||

φ(k,r-1) |

и |

собственных значений λ(k,i) |

r=0,1,,i |

i-1 первых краевых |

|||||||||||||||||||||||

|

|

|

|

|

ϕ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

задач. |

|

|

|

|

|

|

|

|

0 ,0 − ,0 0 , |

= 0; |

|

|

|

(10) |

|||||||||||||

|

При i - 0 (7), (8) принимает вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Уравнение (9) получается из (3),( при, ) = 0. |

|

|

|

|

|

|

|

(9) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

|

,0 |

= 1 |

+ 2 |

|

|

|

|

а = 0. |

+ 14 , |

|

||||||||||||||||

|

+ 3 |

|

|||||||||||||||||||||||||

|

Решение (9), ( |

0) имеет вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

= |

|

|

|

|

|

|

− |

|

; = |

|

|

|

− |

|

, |

|

|

|

|

|

|

|||||

|

+ √ |

2 |

2 |

|

− √ |

2 |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

= 0,5( − и,0) = (1 + ) − ,0. |

|

|

||||||||||||||||||||

(10) определяются из |

|

|

|

,0 |

собственная функция |

,0 |

задачи (9), |

||||||||||||||||||||

|

Собственное значение |

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

условия отсутствия тривиальных решений для |

||||||||||||||||||

|

при краевых условиях (10). |

|

0 ,0 |

= ( , , , , ) |

(12) |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

0 |

,0 |

− ,0 |

||||||||||||||||

При i > 0 из (7) и (8) получается неоднородная краевая задача (11) |

|||||||||||||||||||||||||||

|

Вследствие |

|

|

|

|

|

|

|

|

( , ) = 0. |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

самосопряженности невозмущенной краевой задачи |

|||||||||||||||||||||

(9), (10) неоднородная краевая задача (11), (12) имеет решение при |

||

где 1≤m≤r. |

∫0 , , , , , = 0, |

(13) |

условии |

|

|

93

Условие (13) можно выполнить соответствующим выбором λ(k,i). |

||||||||||||||||||||||||||||||||||||||||||||||

Решение краевой задачи (11), (12) с точностью до множителя при |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

- |

частное , |

= |

|

, + ∑=1 |

, |

|

( ) |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

собственной функции , |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

(14) |

|||||||||||||||

имеет вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

где |

|

|

, |

|

|

|

|

|

|

|

решение уравнения (11); |

, |

|

|

- |

постоянные, |

||||||||||||||||||||||||||||||

определяемые |

|

|

из |

|

|

краевых |

|

|

|

условий; |

|

|

|

( ) |

|

|

|

- |

|

функции |

||||||||||||||||||||||||||

фундаментального решения уравнения (9). |

|

|

|

|

|

|

|

|

|

|

и |

|

|

. |

||||||||||||||||||||||||||||||||

(12) получаем |

|

|

краевую |

|

|

, |

и |

, |

|

в |

( + 1) |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

Подставляя полученные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

краевую задачу (11), |

||||||||||||||||||||||||||||

Процесс решения продолжается до достижения |

|

|

|

|

|

,+1 |

|

,+1 |

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

задачу |

|

для |

|

определения |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заданной точности. |

|

||||||||||||

В качестве примера рассмотрим решение данной задачи для |

||||||||||||||||||||||||||||||||||||||||||||||

где χ |

|

|

|

|

|

|

|

|

( ) = 0 |

(1 + ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

шарнирно опертой оболочки с толщиной, изменяющейся по закону |

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

действительное число. |

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

(15) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(16) |

||||

В этом случае краевые условия имеют вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

тривиального=0, |

|

решения2 |

для |

|

|

|

имеет |

вид |

|||||||||||||||||||||||||

Условие |

отсутствия |

|

|

|

|

|

|

| |

|

|

|

|

= |

|

=0, = 0 |

|

|

|

|

|

|

|

||||||||||||||||||||||||

shpLsinqL = 0 |

|

|

|

= 4+ 2+2 (1+ ) |

, ( = 1,2, … ) |

|

|

|

|

|

(17) |

|||||||||||||||||||||||||||||||||||

|

|

|

|

,0 |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

Краевая задача (9), (16) имеет собственное значение |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

Подстановка (17) в (4) дает формулу,0 = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

и собственную |

1+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(18) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

функцию |

|

|

|

|

|

|

|

|

для определения квадрата |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

собственной круговой частоты оболочки постоянной толщины h0. |

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

= −2 |

3 ,0 |

− |

+ ,1 |

|

2 ,0 |

− |

. ,0 |

,0 |

+ |

|

(19) |

||||||||||||||||||||||||||||||||||

|

|

|

3 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

Краевая задача (11), (16) при i= 1 имеет |

правую часть |

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

получаем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

+( ( − |

2) |

+ |

|

|

,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

Из условия (13) |

|

|

,1) |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

Решение (11) с |

|

,1 |

= |

(2−)− |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(20) |

|||||||||||||||||||||||

|

|

|

|

|

2(1+ |

2 |

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

, |

= −х 1 |

(х− 1) + ,2 |

|

|

+ 1,1 |

|

|

|

(21) |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

правой частью (19) имеет вид |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

+С1,2 + 1,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

94

где a1и a2 известные величины, которые не приводим из-за их громоздкости, а C1,1, С1,2 и C1,3 - коэффициенты, определяющиеся из краевых условий.

В данной работе величина λk получена с точностью членов |

||||||||||||||||||||

Подстановка |

(22) в |

|

|

,0 |

|

,1 |

|

2 |

,2 |

|

|

|

|

|||||||

порядка α2 включительно в виде |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

= |

|

|

+ α |

+ |

|

|

|

|

|

(22) |

|||

|

|

= |

|

|

|

|

(4) дает величину |

квадрата |

собственной |

|||||||||||

2 |

2 |

( |

2 |

+ 1)( ,0 |

,1 |

+ |

|

2 |

,2) |

(23) |

||||||||||

|

|

2 |

|

|

|

|

|

|

+ α |

|

|

|

|

|||||||

круговой частоты оболочки переменной толщины |

|

|

||||||||||||||||||

Основной тон колебаний соответствует минимуму этого выражения по m. Для реальных оболочек m=1. Минимизация по n определяет основной тон колебаний.

Как показали вычисления, минимум n практически не зависит от |

|||||||||||

выражения |

2 |

,2 |

и величину n можно определять минимизацией по n |

||||||||

слагаемого |

|

||||||||||

Результаты |

|

2 |

= |

|

|

2 |

( |

2 |

+ 1)( ,0 + α ,1) |

||

|

|

|

|

|

2 |

|

|

. |

|||

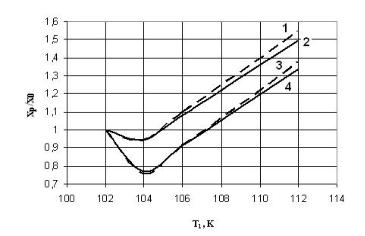

вычислений указывают на снижение круговой частоты колебаний за счет внешнего давления.

Литература

1.Вольмир А.С. Устойчивость деформируемых систем. – М.:

Наука, 1967, 984с.

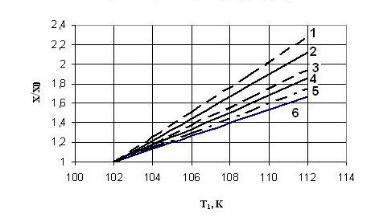

2.Ершов В.В.; Рябцев В.А.; Будник А.П.; Устойчивость

цилиндрической оболочки переменной вдоль образующей толщины под действием радиального давления – М.: Прикладная механика, 1974, 10, №4, с38-45.

3. Саликов В.А.; Розарёнов Г.С.; Будник А.П.; Краевая задача распространения сигнала в подводном звуковом канале в параболическом приближении волнового уравнения// Авиакосмические технологии, 2005.

95

Voronezh State Technical University

ON THE INFLUENCE OF EXTERNAL AXIAL LOAD ONOWN FREQUENCIES OF THE SHELL OF VARIABLE THICKNESS

P.E. Durbin, A.P. Budnik, V.A. Ryabtsev