- •Направление I

- •ФУНДАМЕНТАЛЬНЫЕ ОСНОВЫ ПРОЦЕССОВ СОЗДАНИЯ И ФУНКЦИОНИРОВАНИЯ АВИАЦИОННЫХ, КОСМИЧЕСКИХ И ТРАНСПОРТНЫХ СИСТЕМ

- •ПЕРСПЕКТИВЫ ВОДОРОДНОЙ ЭНЕРГЕТИКИ В АВИАЦИИ

- •К ВОПРОСУ ОБ ОПРЕДЕЛЕНИИ ДИНАМИКИ НАГРЕВА ТОРМОЗОВ ПРИ ПРОБЕГЕ САМОЛЕТА ПОСЛЕ ПОСАДКИ

- •Получение накопителей водорода на основе никеля и его сплавов

- •НАПРАВЛЕНИЯ ПО РАЗВИТИЮ ГИДРОАВИАЦИИ

- •С.В. Ульшин

- •ВЛИЯНИЕ УПРУГИХ ДЕФОРМАЦИЙ И КОЛЕБАНИЙ НА ФУНКЦИОНИРОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ

- •ОСОБЕННОСТИ ЭЛЕКТРОХИМИЧЕСКОГО ОБРАЗОВАНИЯ КОМПОЗИТОВ Ni-B

- •В ПОСТОЯННОТОКОВОМ И ИМПУЛЬСНОМ РЕЖИМАХ ЭЛЕКТРОЛИЗА

- •А.В.Звягинцева, канд. хим. наук; В.И. Корольков, д-р техн. наук, М.И.Смородинов

- •ИССЛЕДОВАНИЕ ДВИЖЕНИЯ ЧАСТИЦ ЗАГРЯЗНИТЕЛЯ В ПОТОКЕ ЖИДКОСТИ

- •(в настоящее время в России действует «Федеральная целевая программа обеспечения БП в государственной авиации», утвержденная распоряжением правительства РФ от 06.05.2008 № 641-р)

- •ИССЛЕДОВАНИЕ ПРОЦЕССА РОТАЦИОННОГО ОБЖИМА КОЛЕСНОГО ДИСКА

- •БЕЗОПАСНОСТЬЮ ПОЛЁТОВ

- •ЧИСТОВАЯ ОБРАБОТКА ОТВЕРСТИЙ В СМЕШАННЫХ ПАКЕТАХ

- •ЭЛЕКТРОХИМИЧЕСКАЯ ИМПУЛЬСНАЯ ТЕХНОЛОГИЯ АНОДНОЙ ОБРАБОТКИ ФОЛЬГИ

- •ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ 3D ПРИНТЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ АВИАЦИОННОЙ ТЕХНИКИ

- •ВЛИЯНИЕ ДЕФЕКТОВ МИКРОСТРУКТУРЫ ЛИСТОВОГО ПОЛУФАБРИКАТА НА ОБРАБАТЫВАЕМОСТЬ ДАВЛЕНИЕМ

- •БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА «АВИАСТАР СП»

- •Особенности расчета подбора СОСТАВА ТОПЛИВНЫХ компонентов в АРД

- •Новые решения в конструкции подшипника скольжения с увеличенным рабочим ресурсом

- •БЕСПИЛОТНЫЙ ВИНТОКРЫЛЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ПОВЫШЕННОЙ МАНЕВРЕННОСТИ

- •СТЕНДОВАЯ УСТАНОВКА ДЛЯ ОЦЕНКИ АБРАЗИВНОГО ИЗНОСА ДЕТАЛЕЙ АВИАЦИОННЫХ

- •УЗЛОВ И МЕХАНИЗМОВ

- •ПРЕИМУЩЕСТВА СООСНОЙ СХЕМЫ НЕСУЩИХ ВИНТОВ ВЕРТОЛЕТА

- •РАЗРАБОТКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ ДЛЯ РАКЕТ СВЕРХЛЕГКОГО КЛАССА

- •Т.А. Башарина; В.С. Левин, В.В. Меньших, А.К. Ильина, В.С.Носова; Д.П. Шматов, канд. техн. наук

- •СХЕМЫ УПРАВЛЕНИЯ НЕСУЩИМИ ВИНТАМИ ВЕРТОЛЕТОВ И ИХ ОСОБЕННОСТИ

- •УСТРОЙСТВО ДЛЯ АНАЛИЗА РЕЗОНАНСНЫХ МОД КОЛЕБАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

- •РАЗРАБОТКА БЕСПИЛОТНОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО ЛЕТАТЕЛЬНОГО АППАРАТА

- •КОЭФФИЦИЕНТ ЗВУКОПОГЛОЩЕНИЯ ЗВУКОПОДАВЛЯЮЩИХ ОБЛЕГЧЁННЫХ СТРУКТУРИРОВАННЫХ ПАНЕЛЕЙ (ЗОСП)

- •АЛЬТЕРНАТИВНАЯ ПАРАШЮТНАЯ СИСТЕМА СПАСЕНИЯ ДЛЯ ЛЁГКОГО САМОЛЁТА

- •С.В. Фомин, студент; Е.Н. Некравцев, канд. техн. наук

- •ИССЛЕДОВАНИЕ МАССО-ЦЕНТРОВОЧНЫХ ХАРАКТЕРИСТИК СЕЧЕНИЙ

- •ОСОБЕННОСТИ ПОСТРОЕНИЯ АДАПТИВНЫХ СИСТЕМ УПРАВЛЕНИЯ СОВРЕМЕННЫХ САМОЛЕТОВ

- •С ЭТАЛОННОЙ МОДЕЛЬЮ

- •Рисунок 2 − Схема измерения по методу вписанной окружности

- •К ВОПРОСУ О МОДЕЛИРОВАНИИ ДИНАМИКИ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

- •АНАЛИЗ РАЗРАБОТОК В ОБЛАСТИ АВТОМАТИЗАЦИИ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ ОМД

- •ПРОГРАММНО-МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ ОЦЕНКИ ХАРАКТЕРИСТИК ПИКИРОВАНИЯ САМОЛЕТА

- •АНАЛИЗ ВОЗМОЖНОСТЕЙ МОДЕЛИРОВАНИЯ УПРАВЛЯЮЩИХ ДЕЙСТВИЙ ЛЕТЧИКА ПРИ ДЕСАНТИРОВАНИИ МОНОГРУЗОВ

волокнистых полимерных композиционных//Технологические системы. 2013. № 64 (3). С. 60-69.

3. Воробьев Ю.А., Николаенко А.И., Воробьев А.Ю. Анализ исследований по сверлению смешанных пакетов их композиционных материалов и титановых сплавов//Авиационно-космическая техника и технологии. 2008. № 2. С. 32-38.

Irkutsk National Research Technical University

HANDLING OF HOLES IN HUBRID STACK

N.S. Chashin

The article presents studies on optimization of cutting conditions for the operation of opening holes, in hubrid stack containing layers of titanium and aluminum alloys, as well as carbon fiber.

Key words: reaming, reamer, CFRP, hubrid stack.

УДК 62-932.4

ЭЛЕКТРОХИМИЧЕСКАЯ ИМПУЛЬСНАЯ ТЕХНОЛОГИЯ АНОДНОЙ ОБРАБОТКИ ФОЛЬГИ

1Шалимов Ю.Н., д-р техн. наук; 2Московский А.Е. 1Будник А.П., канд. техн. наук; 1Смородинов М.И.

1Воронежский государственный технический университет

2ПАО «Воронежское акционерное самолетостроительное общество

В работе рассмотрено основные положения технологии анодной обработки фольги. Установлено, что основным параметром процесса, влияющим на размер и количество пор на 1 поверхности, является плотность анодного тока. Показано что при преобразовании пор наблюдается газовыделение на аноде и катоде. Главным требованием качества фольги является минимальное содержание примесей в металле. Теплофизические свойства алюминия позволяют получить высокоэффективные системы охлаждения.

Известно, что алюминий в течении 80 лет использовался в электронных технологиях для получения электролитических конденсаторов при их использовании в системах электропитания. Технология получения конденсаторов связана с применением принципов развития площади поверхности. Те же самые требования

266

предъявляются и к элементам пористой фольги применяемых систем охлаждения авиационных панелей. В основе технологического процесса лежит принцип формирования пор определённого размера с оптимальной плотностью их числа на 1 поверхности. Поскольку алюминий, как металл высокой активностью легко пассивируется на воздухе то фактически необходимо сначала разрушить окисную плёнку, а затем и чистый алюминий. Согласно одной из гипотез основным компонентом взаимодействия в процессе электрохимического окисления алюминия является ион хлора, находящийся в растворе электролита. Однако последние исследования авторов [1,2] механизм окисления представляется другим. Мы считаем, что чистый металлический алюминий не может на прямую контактировать с раствором электролита по причине его высокой активности.

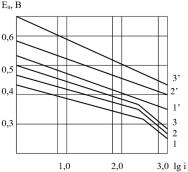

Рисунок 1 – Анодные поляризационные кривые для чистого алюминия в растворе NaCl различной концентрации (1 - 5 %, 2 - 15 %, 3 - 25 %)

без УЗП и с наложением ультразвукового поля (1', 2', 3')

Как следует из характера изменения кривых в отсутствии ультразвуковых колебаний диффузионные ограничения в электролите наблюдаются гораздо раньше (при более отрицательных потенциалах) чем при наличии ультразвуковых колебаний. Это мы связываем с возможностью увеличения скорости диффузии при наличии ультразвука. С другой стороны, значение потенциала на поляризационных кривых показывает, что отрицательные ионы хлора не могут вступать во взаимодействие с алюминием (согласно закона

267

Кулона). Возникает вопрос каков же механизм взаимодействия алюминия с водным раствором электролита? По нашему мнению, механизм растворения алюминия не может зависеть от концентрации ионов хлора в растворе. Ионы хлора выполняют здесь опосредованную роль так, например, в реакции взаимодействие

оксида алюминия с раствором соляной кислоты образуются вода и хлорид алюминия, но2 перенос3 + 6 электрона→ 2 3ни+ 3у хлора2 , ни у алюминия не наблюдаются. . Поэтому здесь

просматривается другой механизм растворения алюминия при его анодной обработке в электролите из хлорида натрия. По нашим предположениям алюминий единственный из элементов группы

окисляется ступенчато переходя последовательно из свободного алюминия в 3 валентныйAl2O3алюминий+ 6HCl →.2AlCl3 + 3H2O

Растворение оксида алюминия происходит за счёт ионов водорода, которые образуются на аноде Alв2Oрезультате3 + 6HCl →анодного2AlCl3 + 3Hокисления2O воды при электролизе раствора

. Ионы водорода, взаимодействуя с молекулами кислорода находящиеся в составе оксида алюминия постепенно замещаются ионами гидроксила. Таким образом образуется неоноподобный ион алюминия который образует гидратную оболочку с 6 молекулами воды. Таким образом контакт чистого алюминия сводным раствором электролита невозможен.

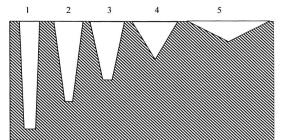

На рисунке 2 представлено Модель образования поры

Рисунок 2 – Схематическое изображение формируемой поры для фольги из алюминия в зависимости от плотности тока. Плотность тока: 1 - 1 А/дм2; 2 - 2 А/дм2; 3 - 3 А/дм2; 4 - 4 А/дм2; 5 - 5 А/дм2

268

Согласно этой модели, пора углубляется от зоны действия электролита в структуру металла. В результате этого поверхность увеличивается, то есть площадь соприкосновения охлаждающего воздуха с металлом возрастает в соответствии с этим увеличивает отток тепла от охлаждаемого элемента.

При переходе электрона на более низкую орбиталь происходит выделение энергии, то есть увеличивается температура в системе электрод – электролит температура может возрасти что в состоянии вещества изменит свою фазу в этом случае облегчается процесс диффузии кислорода в глубь структуры металла

Такой механизм реакции свидетельствует о том, что в процессе растворения алюминия фактически образуются только 3 продукта реакции гидроксид алюминия газообразный кислород на аноде и газообразный водород на катоде. Количество растворённого металла соответствует объёму образующихся пор. Процесс протекает в режиме уравновешивания скоростей прямой и обратной реакции. (самосбалансированный процесс) Следует указать, что число таких процессов в электрохимических системах достаточно велико. На рисунке 4 представлен механизм формирования поры за счёт ионов водорода образованных в процессе окисления воды.

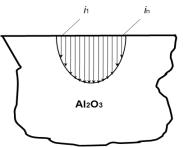

Рисунок 3 – Линии тока при формировании поры

Следует указать на одну особенность при протекании этого процесса. Часть ионов согласно эффекту Сорэ мигрирует в наиболее горячие области системы (к электроду), а более тяжёлые перемещаются в холодные области но при этом, часть ионов водорода может гидротироваться молекулами воды при этом возникающий

269

тепловой эффект реакции способствует усилению эффекта Сорэ. Конфигурация поры имеют морфологию канала с переменным размером отверстия. В результате этого газы, образующиеся в нижней точке электрода, будут перемещаться по поре с разными скоростями, наблюдается эффект дросселирования. В электрохимии его называют ещё редукционным эффектом. Этот эффект играет положительную роль в системах безопасного хранения водорода, обеспечивая постепенный выход газа через образующийся канал.

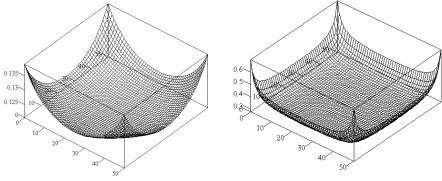

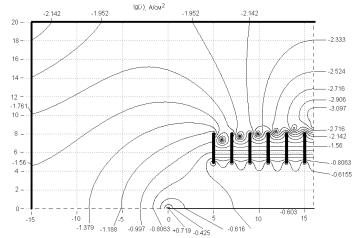

Модельное представление распределения тока на плоском электроде представлено на рисунке 5. Распределение плотности тока по математической модели для пористых систем

для j = 5 А/кв.дм |

для j = 50 А/кв.дм |

Рисунок 4 – Вторичное распределение плотности тока на поверхности электрода

Как следует из рисунка распределение тока имеет неравномерный

характер изза сгущения линий тока в углах квадрата. Общая формула

распределенияAl2O3 + 6HClимеет→ 2AlClхарактер3 + 3Hвида2O. :Сетка сгущения может стать более

=

А

равномерной в условиях использования импульсного электролиза при высоких значениях скважности импульсногоь тока концентрационные ограничения в зоне протекания электрохимической реакции будут минимальными и по этому разность между соседними значениями тока стремится к 0.

270

На рисунке 6 представлено картина распределения тепловых электрических полей в промышленном электролизёре( электролитическая ванна анодной обработки фольги)

Рисунок 5 – Схема расположения эквипотенциальных поверхностей в объеме электролизера

Как следует из рисунка, такая картина распределения силовых линий объясняется большой не стационарностью процессов протекающих на обоих электродах (аноде и катоде). Попытка совершенствования электродной системы в электролизёре при переходе от наклонных ван к вертикальным дала положительный результат, однако конструктивное изменение внесённые в компоновку агрегата оказались довольно сложные и не позволили перевести все агрегаты на новые виды конструкций. Таким образом, на основании вышесказанного можно сделать следующее заключение:

1) Основная задача реализация технологии получения фольги с высокой степенью развития поверхности может быть решена успешно только при наличии исходной фольги качества удовлетворяющей требованиям технологического процесса, а именно наличием примесных компонентов должно составлять не более 0,2 %

271

2)Для осуществления процесса необходимо спроектировать и изготовить опытный агрегат анодного травления алюминиевой фольги

3)Основные элементы регулирования параметров должны быть

осуществлены системами автоматики (температура, плотность тока, состав электролита)

Работа выполнена в рамках реализации Государственного задания №9.11295.2018/10.11 по теме «Разработка технологии высокоизносостойких покрытий подшипников скольжения со сверхмалым коэффициентом трения на основе соединений никельбор»

Литература

1.Шалимов Ю.Н., Мандрыкина И.М., Литвинов Ю.В. Оптимизация электрохимического процесса обработки алюминиевой фольги в производстве конденсаторов. - Воронеж: ВГТУ, 2000. - 343 с.

2.3акгейм A.JI. Электролитические конденсаторы. М.: Госэнергоиздат, 1954.-408 с.

3.Литвинов Ю.В. Отрицательный дифференц-эффект при

анодном растворении // Нетрадиционные методы обработки: Сборник научных трудов международной конференции. Часть 2. –Воронеж:

ВГУ, 2002-180 с

1Voronezh State Technical University

2Voronezh Aircraft Building Company

ELECTROCHEMICAL PULSE TECHNOLOGY

ANODO TREATMENT FOIL

1Shalimov Yu.N.; 2Moskovsky A.E.;

1Budnik A.P.; 1Smorodinov M.I.

The paper discusses the main provisions of the technology of anodic foil processing. It is established that the main parameter of the process, affecting the size and number of pores on 1 surface, is the anode current density. It is shown that during the conversion of pores, gassing is observed at the anode and cathode. The main requirement for the quality of the foil is the minimum content of impurities in the metal. Thermophysical properties of aluminum allow to obtain highly efficient cooling systems.

272