- •Направление I

- •ФУНДАМЕНТАЛЬНЫЕ ОСНОВЫ ПРОЦЕССОВ СОЗДАНИЯ И ФУНКЦИОНИРОВАНИЯ АВИАЦИОННЫХ, КОСМИЧЕСКИХ И ТРАНСПОРТНЫХ СИСТЕМ

- •ПЕРСПЕКТИВЫ ВОДОРОДНОЙ ЭНЕРГЕТИКИ В АВИАЦИИ

- •К ВОПРОСУ ОБ ОПРЕДЕЛЕНИИ ДИНАМИКИ НАГРЕВА ТОРМОЗОВ ПРИ ПРОБЕГЕ САМОЛЕТА ПОСЛЕ ПОСАДКИ

- •Получение накопителей водорода на основе никеля и его сплавов

- •НАПРАВЛЕНИЯ ПО РАЗВИТИЮ ГИДРОАВИАЦИИ

- •С.В. Ульшин

- •ВЛИЯНИЕ УПРУГИХ ДЕФОРМАЦИЙ И КОЛЕБАНИЙ НА ФУНКЦИОНИРОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ

- •ОСОБЕННОСТИ ЭЛЕКТРОХИМИЧЕСКОГО ОБРАЗОВАНИЯ КОМПОЗИТОВ Ni-B

- •В ПОСТОЯННОТОКОВОМ И ИМПУЛЬСНОМ РЕЖИМАХ ЭЛЕКТРОЛИЗА

- •А.В.Звягинцева, канд. хим. наук; В.И. Корольков, д-р техн. наук, М.И.Смородинов

- •ИССЛЕДОВАНИЕ ДВИЖЕНИЯ ЧАСТИЦ ЗАГРЯЗНИТЕЛЯ В ПОТОКЕ ЖИДКОСТИ

- •(в настоящее время в России действует «Федеральная целевая программа обеспечения БП в государственной авиации», утвержденная распоряжением правительства РФ от 06.05.2008 № 641-р)

- •ИССЛЕДОВАНИЕ ПРОЦЕССА РОТАЦИОННОГО ОБЖИМА КОЛЕСНОГО ДИСКА

- •БЕЗОПАСНОСТЬЮ ПОЛЁТОВ

- •ЧИСТОВАЯ ОБРАБОТКА ОТВЕРСТИЙ В СМЕШАННЫХ ПАКЕТАХ

- •ЭЛЕКТРОХИМИЧЕСКАЯ ИМПУЛЬСНАЯ ТЕХНОЛОГИЯ АНОДНОЙ ОБРАБОТКИ ФОЛЬГИ

- •ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ 3D ПРИНТЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ АВИАЦИОННОЙ ТЕХНИКИ

- •ВЛИЯНИЕ ДЕФЕКТОВ МИКРОСТРУКТУРЫ ЛИСТОВОГО ПОЛУФАБРИКАТА НА ОБРАБАТЫВАЕМОСТЬ ДАВЛЕНИЕМ

- •БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА «АВИАСТАР СП»

- •Особенности расчета подбора СОСТАВА ТОПЛИВНЫХ компонентов в АРД

- •Новые решения в конструкции подшипника скольжения с увеличенным рабочим ресурсом

- •БЕСПИЛОТНЫЙ ВИНТОКРЫЛЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ПОВЫШЕННОЙ МАНЕВРЕННОСТИ

- •СТЕНДОВАЯ УСТАНОВКА ДЛЯ ОЦЕНКИ АБРАЗИВНОГО ИЗНОСА ДЕТАЛЕЙ АВИАЦИОННЫХ

- •УЗЛОВ И МЕХАНИЗМОВ

- •ПРЕИМУЩЕСТВА СООСНОЙ СХЕМЫ НЕСУЩИХ ВИНТОВ ВЕРТОЛЕТА

- •РАЗРАБОТКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ ДЛЯ РАКЕТ СВЕРХЛЕГКОГО КЛАССА

- •Т.А. Башарина; В.С. Левин, В.В. Меньших, А.К. Ильина, В.С.Носова; Д.П. Шматов, канд. техн. наук

- •СХЕМЫ УПРАВЛЕНИЯ НЕСУЩИМИ ВИНТАМИ ВЕРТОЛЕТОВ И ИХ ОСОБЕННОСТИ

- •УСТРОЙСТВО ДЛЯ АНАЛИЗА РЕЗОНАНСНЫХ МОД КОЛЕБАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

- •РАЗРАБОТКА БЕСПИЛОТНОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО ЛЕТАТЕЛЬНОГО АППАРАТА

- •КОЭФФИЦИЕНТ ЗВУКОПОГЛОЩЕНИЯ ЗВУКОПОДАВЛЯЮЩИХ ОБЛЕГЧЁННЫХ СТРУКТУРИРОВАННЫХ ПАНЕЛЕЙ (ЗОСП)

- •АЛЬТЕРНАТИВНАЯ ПАРАШЮТНАЯ СИСТЕМА СПАСЕНИЯ ДЛЯ ЛЁГКОГО САМОЛЁТА

- •С.В. Фомин, студент; Е.Н. Некравцев, канд. техн. наук

- •ИССЛЕДОВАНИЕ МАССО-ЦЕНТРОВОЧНЫХ ХАРАКТЕРИСТИК СЕЧЕНИЙ

- •ОСОБЕННОСТИ ПОСТРОЕНИЯ АДАПТИВНЫХ СИСТЕМ УПРАВЛЕНИЯ СОВРЕМЕННЫХ САМОЛЕТОВ

- •С ЭТАЛОННОЙ МОДЕЛЬЮ

- •Рисунок 2 − Схема измерения по методу вписанной окружности

- •К ВОПРОСУ О МОДЕЛИРОВАНИИ ДИНАМИКИ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

- •АНАЛИЗ РАЗРАБОТОК В ОБЛАСТИ АВТОМАТИЗАЦИИ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ ОМД

- •ПРОГРАММНО-МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ ОЦЕНКИ ХАРАКТЕРИСТИК ПИКИРОВАНИЯ САМОЛЕТА

- •АНАЛИЗ ВОЗМОЖНОСТЕЙ МОДЕЛИРОВАНИЯ УПРАВЛЯЮЩИХ ДЕЙСТВИЙ ЛЕТЧИКА ПРИ ДЕСАНТИРОВАНИИ МОНОГРУЗОВ

15.ГОСТ 52361-2005. Контроль объекта аналитический. Термины

иопределения. ФГУП «Стандартинформ», 2008.

16.Кровяков В.Б., Попов А.В., Коротеев А.Ю. и др. Влияние

промышленной чистоты рабочих полостей жидкостных систем воздушных судов на безопасность полетов. Журнал Авиационная промышленность № 2 – 2017 г. 26 с.

Military training and research center of the air force "Air force Academy"

THE EFFECT OF INDUSTRIAL CLEANLINESS OF FLUID

SYSTEMS AND AIRCRAFT ASSEMBLIES

ON FLIGHT SAFETY

M.V.Andreev, D.I. Sergeev, I.A. Kozhevnikov, V.B. Krovyakov

Discusses the effect of industrial purity liquid systems on the reliability of their units and the safety of aircraft operations.

Key words: industrial purity, reliability.

УДК 62-419.3

ИССЛЕДОВАНИЕ ПРОЦЕССА РОТАЦИОННОГО ОБЖИМА КОЛЕСНОГО ДИСКА

Р.С. Великородный, студент; В.В. Рыжков, канд. техн. наук Воронежский государственный технический университет

В работе представлен анализ применения ротационной вытяжки при обработке детали обратной конусности.

Спектр современных технологических процессов формообразования деталей из листовых металлических заготовок весьма широк. Это позволяет технологу сделать рациональный выбор с учетом конструктивных особенностей деталей. Вместе с тем, задача повышения точности разработанного технологического процесса может быть решена лишь путем исследования фактических результатов каждой технологической операции.

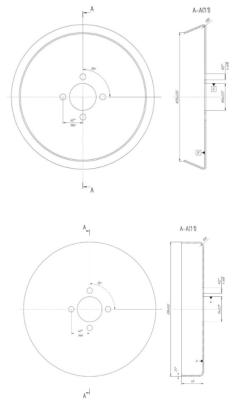

Предметом изучения была выбрана деталь крупносерийного производства «Колесный диск» (Рисунок 1).

Заготовка выполнена из стали марки 08Ю толщина листа 2,5 мм. (Рисунок 2). Материал предназначен для деталей, изготовляемых холодной штамповкой с особо сложной и сложной вытяжкой.

204

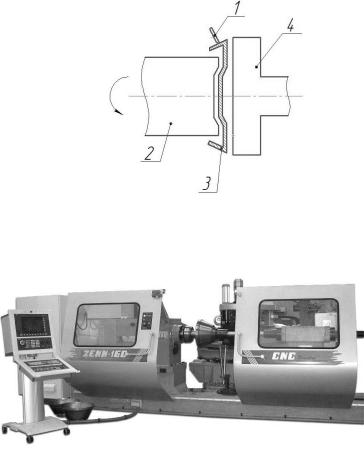

Особенность формы исследуемой детали (Рисунок 1), наличие обратного конуса на боковой поверхности, ограничивает применение штамповки на заключительных операциях. Для образования обратного конуса использовался процесс ротационного обжима цилиндрической заготовки на токарно-раскатном станке с ЧПУ (Рисунок 3, 4). При этом особенность процесса в том, что обжим происходит без утонения, то есть обрабатываемая поверхность заготовки не касается технологической оправки, таким образом, обкатка осуществляется «по воздуху» [1]. Это обстоятельство существенно ухудшает точность формообразования [2] и требует дополнительных усилий технолога по совершенствованию процесса.

Рисунок 1 - Эскиз детали

Рисунок 2 - Эскиз заготовки

205

Рисунок 3 - Схема ротационного обжима 1- обжимной ролик, 2-оправка, 3-деталь, 4-прижим

Рисунок 4 - Токарно-раскатной станок с ЧПУ

Опытная отработка технологии показала, что хорошо известный и технологически эффективный однопроходный процесс ротационной вытяжки (проецирование) [1] неприменим, так как не приводит к получению необходимых геометрических характеристик детали (происходит заваливание торца детали). Положительный результат был получен путем применения многопроходной вытяжки [3,4]. Прямые проходы выполняются к шпинделю, обратные - от шпинделя.

206

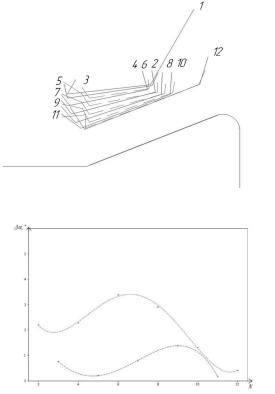

Рабочие траектории движения ролика представляют собой прямые линии, проходящие под заданным углом α к горизонтали (Рисунок 5).

Функция приращения угла α (Рисунок 6) показывает результат воздействия инструмента на заготовку при выполнении рабочих проходов. Поскольку прямые и обратные проходы по-разному влияют на формообразование представлено два графика: первый и четные – прямые, нечетные – обратные.

Рисунок 5 - Траектории движения ролика

Рисунок 6 - Влияние деформирующего воздействия ∆α – приращение угла наклона обрабатываемой поверхности на

проходе, N – проходы.

207

Литература

1.Корольков В.И. Технология и оборудование процессов ротационной вытяжки. Воронеж: Издательство ВГТУ, 1999. - 115 с.

2.Рыжков В.В., Великородный Р.С., Кривоносов З.Р. Сравнительный анализ точности выполнения операций штамповки и

обкатки / Современные технологии в задачах управления, автоматики и обработки информации. Сб. тр. конф. Воронеж, 12 мая 2017 г.- С. 17-20.

3. Патент RU 2638605 С2, Российская Федерация МПК 7 B21D 22/16, B21D 51/16. Способ изготовления тонкостенных оболочек сложной формы / В.В. Корольков, В.В. Рыжков, В.А. Калмыков, В.А. Слинько // Опубл.: 14.12.2017 Бюл. № 35.

4. Корольков В.И. Моделирование деформированного состояния заготовки при ротационной вытяжке без преднамеренного утонения// Кузнечно-штамповочное производство. - 2001. -№7.-С.40-44.

Voronezh State Technical University

THE STUDY PROCESS ROTARY CRIMPING RIM

R. S. Velikorodny, V. V. Ryzhkov

The paper presents an analysis of the use of rotary hoods in the processing of the reverse taper parts.

Key words: multi-pass process of spinning, engineering

УДК 629.7.025.11

ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ АВТОКЛАВНОГО ФОРМООБРАЗОВАНИЯ

КРЫЛЬЕВЫХ ПАНЕЛЕЙ

1Н.В. Горохов, студент; 1В.И. Корольков, д-р техн. наук; 2П.С.Огурцов 1Воронежский государственный технический университет

2ПАО «ВАСО»

Рассмотрены способы формообразования крыльевых панелей. Моделирование технологии формообразования панелей из алюминиевых сплавов в режиме ползучести.

208

Целью данной работы является моделирование технологии формообразования крыльевых панелей из алюминиевых сплавов в режиме ползучести.

Чтобы повысить ресурс планера самолета в качестве элементов, образующих контур крыла широко используются крупногабаритные монолитные крыльевые панели. Во время формообразования панели ее напряженно-деформированное состояние во многом определяет дальнейшие физико-механические, геометрические характеристики, а также качество панели [1,2].

Панель выполняется как единое целое, с подкрепляющим ее продольным или поперечным набором. Применение монолитных панелей обусловлено такими преимуществами, как меньшее количество деталей при сборке, высокая герметичность за счет отсутствия отверстий, и как следствие уменьшением дополнительного веса на герметизацию, улучшение усталостных свойств конструкции из-за отсутствия отверстий для клепки, улучшение качества наружной поверхности по сравнению со сборными панелями.

Крыльевые панели для самолетов чаще всего изготавливаются из алюминиевых сплавов. В данный момент наиболее распространенным алюминиевым сплавом для изготовления крыльевых панелей является сплав В95.

В95 – это высокопрочный термоупрочняемый сплав алюминия с цинком, магнием и медью. Это один из наиболее прочных сплавов алюминия. Он применяется для высоконагруженных конструкций. Сплав обладает высокой твердостью и прочностью вследствие образования твердых кристаллических образований в нем. С целью повышения эксплуатационных свойств чаще всего применяют искусственное старение.

Существуют различные способы формообразования монолитных крыльевых панелей из алюминиевых сплавов.

Одним из способов формообразования является дробеударное формообразование. Оно производится посредством соударений дроби с обрабатываемой поверхностью детали. Дробь струей направляется из сопла дробеметного аппарата. В результате силового воздействия дроби на обрабатываемую поверхность, на поверхности образуются раковины, из – за которых происходит удлинение поверхностного слоя, а остаточные напряжения, возникающие при этом производят

209

деформацию панели. Недостатки данного метода заключаются в том, что дробеударное формообразование чаще всего проводится под постоянным контролем оператора, а значит результат формообразования зависит от квалификации рабочего. Также к недостаткам можно отнести, что дробеударное формообразование применяется только в определенном диапазоне толщин панели. Такой способ формообразования характеризуется большой трудоемкостью.

Еще одним способом формообразования является гидровзрывное формообразование. Наибольшее распространение на производстве получило формообразование взрывом с использованием воды как среды для передачи давления от заряда взрывчатого вещества к заготовке. Заготовка для формообразования помещается в матрицу, и ее края прижимаются с помощью прижимного кольца. На заданном расстоянии над заготовкой располагают заряд взрывчатого вещества. Матрицу с заготовкой и зарядом опускают в бассейн с водой. Часть энергии при взрыве заряда через воду передается на заготовку. Под действием высокого давления заготовка деформируется и принимает форму матрицы. Воздух, находящийся под заготовкой в рабочей полости матрицы, выходит через канал. Недостатки метода заключаются: в сложности выбора специальных взрывчатых веществ и расчета их количества; в необходимости высокой квалификации работников, которые рассчитывают, подготавливают и производят взрыв; в необходимости тщательного контроля за соблюдением повышенных требований по технике безопасности; в невозможности применения данного метода в городе, так как он характеризуется большим количеством шума из-за взрывов.

Другим способом является формообразование крыльевых панелей из алюминиевых сплавов, которое проводится на гибочных прессах. Такая технология характеризуется большой трудоемкостью и многочисленными доводочными операциями. Большое количество доводочных операций возникает из-за того, что панели испытывают малые деформации, при больших радиусах кривизны самой панели, в связи с чем возникает эффект пружинения. Пружинение – изменение геометрии изделий по сравнению с размерами, заданными инструментом, вследствие действия упругих напряжений после снятия деформирующей нагрузки [2].

210

Предлагается альтернативный способ формообразования крыльевых панелей. Он заключается в том, что формообразование крыльевых панелей из алюминиевых сплавов проводится в автоклаве в режиме ползучести материала. Ползучесть материала – это медленная непрерывная пластическая деформация твердого тела под воздействием постоянной нагрузки.

Для этого способа используется оснастка (матрица) с необходимой для панели, с учетом пружинения, кривизной, на которую кладут недеформированную заготовку, затем создается вакуумный мешок. Из-за разности давлений панель прижимается к контуру матрицы. После этого панель вместе с оснасткой отправляется в автоклав, где создается повышенное давление, более плотно прижимающее изделие к матрице, а также нагрев в течение заданного времени. Вследствие действия постоянной нагрузки, создаваемой повышенным давлением, и нагревом изделия, материал переходит в режим ползучести. Под действием этого эффекта панель будет принимать необходимую форму.

Для реализации этого процесса чрезвычайно важен правильный выбор температуры и времени выдержки в автоклаве, так как, если неправильно подобрать температурный режим, то есть вероятность того, что при превышении температуры 290 градусов, произойдет потеря прочностных свойств алюминиевого сплава, из которого изготовлена панель.

В связи с этим необходимо наиболее точно изучить процесс формообразования в автоклаве крыльевых панелей из алюминиевых сплавов в режиме ползучести. Для этого самым важным является выбор оптимальной температуры нагрева и время выдержки изделия. Цель данной работы заключается в том, чтобы найти оптимальные параметры температуры нагрева и времени выдержки, при которых будет достигаться необходимая геометрия панели, с сохранением свойств материала.

Исследование оптимальных параметров предлагается производить посредством проведения модельных экспериментов на

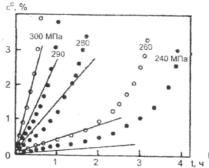

испытательной машине СТИ-1. Рассмотрев кривые ползучести сплава |

||

° = 150 ÷ 200 градусов; = 220 ÷ 260 |

= 1,5 ÷ 4 |

|

В-95 (рисунок 1), определили область исследования параметров: |

||

постоянное напряжение |

МПа; температура нагрева |

|

время выдержки |

|

часа. |

211

Рисунок 1 - Кривые ползучести сплава В-95

Моделирование процесса формообразования проводится на экземплярах панели небольших размеров. Изучение процесса формообразования производится в температурной камере. Изменив оснастку испытательной машины, необходимо произвести формообразование панели методом трехточечного изгиба. Панель кладется на оснастку, на краях которой расположены ролики. К штоку испытательной машины, проходящего в температурную камеру, крепится третий ролик, давящий на панель, которая вместе с оснасткой размещается внутри камеры.

Исследование процесса формообразования панели в режиме ползучести посредством проведения экспериментов необходимо для нахождения параметров температуры нагрева испытательного образца и времени выдержки его в температурной камере с целью достижения необходимой кривизны крыльевой панели с учетом пружинения.

Проведение экспериментов и нахождение оптимальных температурных режимов позволит производить автоклавное формообразование крыльевых панелей на производстве. Применение данного типа формообразования поможет повысить точность изготавливаемого изделия, сократить количество доводочных операций и как следствие сократить трудоемкость и длительность процесса придания необходимой кривизны панели.

Литература 1. Пекарш, А. И. Напряженное состояние и прочность крыльевых

панелей в процессе их формообразования для современных

212

конструкций пассажирских самолетов [Текст]: дис. канд. техн. наук : 01.02.06 : защищена 31.10.07 : утв. 06.06.07 / Пекарш Александр Иванович – М., 2008. – 106 с. – Библиогр.: с.100-106. – 04200809567.

2. Дель Г.Д. Расчет предельных устойчивых деформаций при растяжении листовых материалов с учетом истории деформирования/ Г.Д.Дель, В.И.Корольков. - Проблемы машиностроения и надежности машин -М.: Наука, 1994.- №1.-С.31-36.

3.Лякишев, Н. П. Энциклопедический словарь по металлургии / Н.П. Лякишев. – М.: Интермет Инжиниринг, 2000 – 821 с.

4.Малинин Н.Н. Прикладная теория пластичности и ползучести/

Н.Н. Малинин. – М.: Машиностроение, 1975. – 400 с.

1Voronezh State Technical University

2"Voronezh aircraft construction company"

RESEARCH AND DEVELOPMENT OF TECHNOLOGY OF AUTOCLAVAL FORMING OF WING PANELS

1N.V. Gorokhov, 1V.I. Korolkov, 2P.S. Ogurtsov

Methods of forming wing panels have been studied. Modelling of forming technologies wing panels made of aluminum alloys in creep mode.

Key words: shaping, aluminum alloy, autoclave, creep, wing panels.

УДК 621.7.024.2

ВОЗДЕЙСТВИЕ НЕСТАЦИОНАРНОГО ПОТОКА ЖИДКОСТИ НА ЧАСТИЦЫ ЗАГРЯЗНЕНИЙ ЖИДКОСТНЫХ

СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ

А.С. Грешнов; М.В. Андреев; И.А. Кожевников; В.Б. Кровяков, старший научный сотрудник.

Военный учебно-научный центр ВВС «Военно-воздушная академия»

В работе рассмотрено воздействие нестационарного потока жидкости на частицу загрязнения, установлено, что колебания скорости жидкости в сравнении с колебаниями давления с увеличением протяженности очищаемой системы, уменьшаются незначительно.

213

Решение проблем обеспечения промышленной чистоты (ПЧ) рабочих полостей жидкостных систем и агрегатов (ЖСА) и применяемых рабочих и технологических жидкостей (РТЖ) летательных аппаратов (ЛА) позволяет существенно сократить расход топлива, масел, рабочих жидкостей гидросистем; повысить надежность и ресурс бортового оборудования при эксплуатации ЛА (как следствие повысить безопасность полетов ЛА); уменьшить время нахождения ЛА в ремонте (как следствие повысить боеготовность ЛА); сократить трудоемкость ремонта и технического обслуживания

[1].

При этом необходимо одновременное осуществление в полном объеме 1) мероприятий по обеспечению контроля уровня загрязненности ЖСА и РТЖ; 2) технологических и организационных мероприятий по очистке и поддержанию требуемого уровня чистоты рабочих полостей ЖСА и 3) применяемых РТЖ на всех этапах жизненного цикла ЛА.

Одним из основных направлений обеспечения ПЧ является разработка высокоэффективных технологий и технологического оборудования для их реализации для качественной очистки непосредственно внутренних (рабочих) полостей систем и агрегатов.

Анализ существующих (применяемых в реальных производственных условиях) и перспективных методов и средств очистки таких технически сложных жидкостных систем, как применяемые в изделиях АТ, показывает, что наиболее эффективными технологиями их промывки являются технологии, основанные на прокачке их внутренних полостей жидкостью с неустановившимся (нестационарным) режимом течения, при котором возрастают пристеночные скорости потока в сравнении с прокачкой ламинарным или турбулентным потоком жидкости. На рисунке 1 представлены эпюры скоростей жидкости при ламинарном 1, турбулентном 2, неустановившимся 3 режиме течения жидкости. Поперечная и продольные пульсации скорости имеют локальный максимум в пристеночной области в случае неустановившегося режима течения.

214

1

2

3

Рисунок 1 – Эпюры скоростей жидкости при ламинарном 1, турбулентном 2, неустановившемся 3 режимах течения жидкости

Преимущество технологий промывки неустановившимся потоком жидкости обусловлено следующим [1]:

- касательные напряжения на стенках очищаемых каналов при организации неустановившихся режимов течения жидкости значительно превышают касательные напряжения при стационарном течении, что пропорционально увеличивает гидродинамическое воздействие на частицы загрязнений;

- максимальное количество частиц отрывается от стенок непрямолинейных каналов только при организации неустановившегося режима течения жидкости;

- увеличение амплитудных характеристик неустановившегося режима течения жидкости приводит к увеличению касательных напряжений на очищаемых поверхностях.

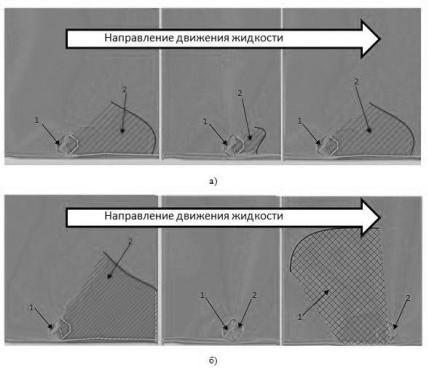

На рисунке 2 представлено компьютерное моделирование в программной среде Autodesk Simulation CFD 2015 силового воздействия на частицу загрязнения установившегося и неустановившегося потоков жидкости

При воздействии на частицу загрязнения установившегося потока, в месте нахождения частицы происходит точечный перепад давлений, который не позволит произвести отрыв частицы с поверхности (рисунок 2а).

В том случае если на частицу будет воздействовать неустановившийся поток, то перепады давления в зоне соприкосновения частицы с поверхностью будут значительнее чем при установившемся потоке, что позволит за достаточно небольшой промежуток времени оторвать с очищаемой поверхности частицу

215

загрязнения за счет периодических и зональных перепадов давления (рисунок 2б).

Рисунок 2 – Перепады давления, действующие на частицу загрязнения 1 – Зона разряжения относительно рабочего давления в системе; 2 – Зона повышенного давления относительно рабочего давления в

системе

а) при установившемся режиме течения жидкости (V =30 м/с;

P=0,25 Мпа); б) при неустановившемся режиме течения жидкости

const

(Vпеременное от 0 до 30 м/с; =100 Гц; P=0,25 Мпа)

На практике в полостях проточных объектов очистки неустановившийся режим течения жидкости реализуется либо периодическим перекрытием проходного сечения на входе или выходе, либо периодическим вводом под избыточным давлением дополнительных объемов жидкости или газа [2, 3]. В полостях

216

непроточных объектов очистки периодическое течение жидкости реализуется под действием переменного давления на входе и полностью обуславливается сжимаемостью жидкости и податливостью стенок конструкции агрегата. В обоих случаях эффективность процессов очистки определяется величиной максимального значения давления жидкости, ограниченного допустимыми эксплуатационными (и разрушающими) значениями для конкретных объектов очистки. Такие методы реализации технологии ограничивают область ее применения системами и агрегатами, обладающими достаточно высокими эксплуатационными (соответственно и разрушающими) давлениями.

Подтверждение вышесказанного видится в следующем. При организации неустановившегося режима течения жидкости периодическим перекрытием проходного сечения возникают колебания давления, затухающие по мере удаления от источника колебаний. По формуле Дарси-Вейсбаха потери давления в канале с

увеличением длинны L определяется [4] по формуле: |

|||||||

где |

|

– коэффициент∆ = ∙ |

∙ 2 |

∙ |

|

||

|

|

||||||

|

|

|

местного сопротивления, зависит от числа |

||||

Рейнольдца; |

|

2 |

|

|

|||

∙ 2 |

– скоростной напор; |

|

|

|

|||

|

2– длина трубы; |

|

|

|

|

||

|

– гидравлический диаметр |

|

|

|

|||

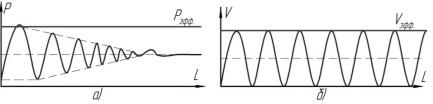

Таким образом, потери амплитуды колебаний давления в канале при пульсациях потока при одинаково среднем расходе должны возрастать пропорционально длине канала (рисунок 3а)

Рисунок 3 – Колебания в канале а) эффективного давления; б) эффективной скорости

217

Организация неустановившегося режима течения жидкости периодическим изменением расхода жидкости (ее скорости в очищаемых полостях), не влечет к нормализации процесса и установлению единой средней скорости потока в очищаемой системе на всём ее протяжении (рисунок 3б).

Существует большое число агрегатов жидкостных систем ВС, характеризующихся эксплуатационными давлениями и расходами, в пределах которых невозможно реализовать эффективные режимы существующих методов гидродинамической очистки.

Целенаправленные исследования в направлении совершенствования метода промывки ЖСА неустановившимся потоком жидкости привели к созданию технологии, суть которой состоит в том, что неустановившийся режим течения жидкости создают периодическим изменением ее расхода от нулевого значения до значения, определяемого давлением жидкости, не превышающим эксплуатационного давления для очищаемого изделия путем поочередного перераспределения потока жидкости между двумя очищаемыми изделиями [5].

Периодическому изменению расхода жидкости в максимально возможном диапазоне, определяемому заданным давлением, соответствует периодическое изменение ее скорости, также в максимально возможном диапазоне. Таким образом, при организации по разработанному методу очистки неустановившегося режима течения жидкости достигается максимально возможная амплитуда колебаний скорости, которая и определяет степень турбулентности потока, величину касательных напряжений трения на очищаемой поверхности и другие факторы, влияющие на интенсивность отрыва и выноса загрязнений. В результате обеспечивается максимальная очищающая способность потока для конкретного очищаемого изделия.

Очистку по предложенному методу производят при давлении, не превышающем эксплуатационного. Указанное обстоятельство позволяет организовывать неустановившийся поток моющей жидкости с максимальной очищающей способностью и в тонкостенных полых изделиях с низкими эксплуатационными и разрушающими давлениями.

218

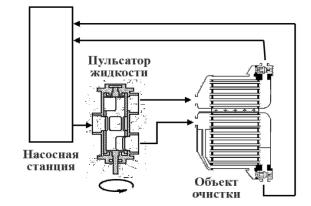

На рисунке 4 представлена принципиальная схема установки для реализации предложенного метода при очистке рабочих полостей воздушно-масляного радиатора ВМР 2281Б вертолета МИ-8.

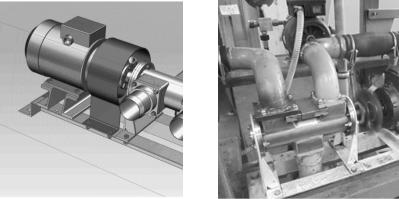

Работа установки осуществляется следующим образом. Моющую жидкость из расходной емкости с помощью насоса с заданными расходом и давлением подают на вход гидромеханического пульсатора жидкости [6]. Пульсатор жидкости перераспределяет поток моющей жидкости поочередно в один из выходных каналов, при этом перекрытия проходного сечения для устройства в целом не происходит, следовательно, устройство не создает колебаний давления жидкости. Гидромеханический пульсатор жидкости представлен на рисунке 5. Из выходных каналов пульсатора жидкости поток жидкости попеременно направляется в очищаемые полые изделия и далее в расходный бак. Таким образом, в каждом из очищаемых изделий расход жидкости попеременно изменяется от 0 до установленного значения. Это создает в очищаемых полостях объектов очистки неустановившийся режим течения моющей жидкости, характеризующийся периодическим изменением скорости в максимально возможном, установленном насосом, диапазоне, придавая ему максимальную для изделия очищающую способность

[7].

Рисунок 4 – Схема установки для осуществления метода промывки с периодическим изменением расхода жидкости

219

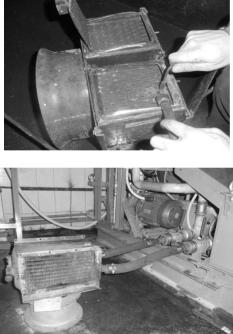

а) б) Рисунок 5 – Гидромеханический пульсатор жидкости

а) общий вид, б) в составе промывочного стенда

Разработанная гидроимпульсная технология интенсифицирует процесс очистки полых изделий, существенно сокращая его продолжительность и обеспечивая качество, недостижимое другими методами очистки. При этом в качестве моющей жидкости используется рабочая для очищаемого объекта жидкость при давлении, существенно более низком, нежели рабочее. На рисунке 6 представлена технология очистки теплообменного устройства в реальных производственных условиях [8]. На рисунке 6а: в силу невозможности очистки рабочих полостей известными методами производится вскрытие трубной коробки и механическая очистка внутренних полостей охлаждающих трубок методом «пыжевания» с последующей приваркой трубной коробки. На рисунке 6б представлена очистка того же теплообменного устройства с использованием промывочного стенда, реализующего технологию гидроимпульсной очистки.

220

Рисунок 6 – Очистка теплообменного устройства а) до внедрения технологии гидроимпульсной очистки,

б) с использованием технологии гидроимпульсной очистки

Технология изначально разрабатывалась для использования в производственных условиях авиастроительных и авиаремонтных предприятий авиапрома и гражданской авиации, была существенно доработана и успешно реализована на объектах других отраслей. При несущественных затратах на опытно-конструкторские разработки она может быть применена и при восстановлении и поддержании исправности воздушных судов Государственной авиации.

Литература 1. Санчугов В.И., Решетов В.М., Турусин С.В. Анализ технологий

очистки внутренней поверхности гидроцилиндров. Известия Самарского научного центра РАН, т. 16, № 4, 2014. С. 233-239.

221

2.Белянин П.Н., Данилов В.М. Промышленная чистота машин. М.: Машинострение, 1982. С. 224.

3.Производство гидрогазовых и топливных систем. Часть 2.

Монтаж, контроль и испытание гидрогазовых и топливных систем. Руководящие технические материалы РТМ-1.4.535-89.М.: НИАТ, 1991. С. 243.

4. Гольцман А.Е., Динамика профилей скоростей касательных напряжений в пульсирующем потоке. Диссертация на соискание ученой степени кандидата технических наук. Казанский национальный исследовательский институтт им. А.Н. Туполева. Казань 2015 г. 179 с.

5.Кровяков В.Б. Способ очистки полых изделий. Патент РФ № 2552450. 2015.

6.Кровяков В.Б., Бирюков М.И. Генератор колебаний жидкости. Патент РФ № 132846. 2013.

7.В.Б. Кровяков, Е.С. Фимушин, А.А. Романов, Д.И. Сергеев, Направления совершенствования технологии очистки жидкостных систем летательных аппаратов и средств наземного обслуживания:

Сборник материалов докладов «Актуальные проблемы развития средств технического обслуживания летательных аппаратов». Воронеж 2016 г. С. 55.

8. Иванов В.Г., Ремезов А.С., Кровяков В.Б., Промывка радиаторных секций охлаждающей системы тепловозов: проблемы и пути их решения. ж. Локомотив, № 1, 2015. ОАО «РЖД», ПИ № ФС77-21834 от 07.09.05. Москва. 2015.

Military training and research center of the air force "Air force Academy"

EFFECT OF THE NONSTATIONARY FLOW OF THE FLUID ON

PARTICLES OF CONTAMINATION LIQUID

SYSTEMS OF FLYING MACHINES

A.S. Greshnov, M.V.Andreev I.A.Kozhevnikov, , V.B.Krovjakov

Considers the impact of non-stationary fluid flow on particle pollution, found that fluctuations in the velocity of the liquid in comparison with the pressure fluctuations with increasing length of the cleaned systems are reduced slightly.

Key words: non-stationary, fluctuations, cleaned systems.

222