- •Направление I

- •ФУНДАМЕНТАЛЬНЫЕ ОСНОВЫ ПРОЦЕССОВ СОЗДАНИЯ И ФУНКЦИОНИРОВАНИЯ АВИАЦИОННЫХ, КОСМИЧЕСКИХ И ТРАНСПОРТНЫХ СИСТЕМ

- •ПЕРСПЕКТИВЫ ВОДОРОДНОЙ ЭНЕРГЕТИКИ В АВИАЦИИ

- •К ВОПРОСУ ОБ ОПРЕДЕЛЕНИИ ДИНАМИКИ НАГРЕВА ТОРМОЗОВ ПРИ ПРОБЕГЕ САМОЛЕТА ПОСЛЕ ПОСАДКИ

- •Получение накопителей водорода на основе никеля и его сплавов

- •НАПРАВЛЕНИЯ ПО РАЗВИТИЮ ГИДРОАВИАЦИИ

- •С.В. Ульшин

- •ВЛИЯНИЕ УПРУГИХ ДЕФОРМАЦИЙ И КОЛЕБАНИЙ НА ФУНКЦИОНИРОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ

- •ОСОБЕННОСТИ ЭЛЕКТРОХИМИЧЕСКОГО ОБРАЗОВАНИЯ КОМПОЗИТОВ Ni-B

- •В ПОСТОЯННОТОКОВОМ И ИМПУЛЬСНОМ РЕЖИМАХ ЭЛЕКТРОЛИЗА

- •А.В.Звягинцева, канд. хим. наук; В.И. Корольков, д-р техн. наук, М.И.Смородинов

- •ИССЛЕДОВАНИЕ ДВИЖЕНИЯ ЧАСТИЦ ЗАГРЯЗНИТЕЛЯ В ПОТОКЕ ЖИДКОСТИ

- •(в настоящее время в России действует «Федеральная целевая программа обеспечения БП в государственной авиации», утвержденная распоряжением правительства РФ от 06.05.2008 № 641-р)

- •ИССЛЕДОВАНИЕ ПРОЦЕССА РОТАЦИОННОГО ОБЖИМА КОЛЕСНОГО ДИСКА

- •БЕЗОПАСНОСТЬЮ ПОЛЁТОВ

- •ЧИСТОВАЯ ОБРАБОТКА ОТВЕРСТИЙ В СМЕШАННЫХ ПАКЕТАХ

- •ЭЛЕКТРОХИМИЧЕСКАЯ ИМПУЛЬСНАЯ ТЕХНОЛОГИЯ АНОДНОЙ ОБРАБОТКИ ФОЛЬГИ

- •ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ 3D ПРИНТЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ АВИАЦИОННОЙ ТЕХНИКИ

- •ВЛИЯНИЕ ДЕФЕКТОВ МИКРОСТРУКТУРЫ ЛИСТОВОГО ПОЛУФАБРИКАТА НА ОБРАБАТЫВАЕМОСТЬ ДАВЛЕНИЕМ

- •БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА «АВИАСТАР СП»

- •Особенности расчета подбора СОСТАВА ТОПЛИВНЫХ компонентов в АРД

- •Новые решения в конструкции подшипника скольжения с увеличенным рабочим ресурсом

- •БЕСПИЛОТНЫЙ ВИНТОКРЫЛЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ПОВЫШЕННОЙ МАНЕВРЕННОСТИ

- •СТЕНДОВАЯ УСТАНОВКА ДЛЯ ОЦЕНКИ АБРАЗИВНОГО ИЗНОСА ДЕТАЛЕЙ АВИАЦИОННЫХ

- •УЗЛОВ И МЕХАНИЗМОВ

- •ПРЕИМУЩЕСТВА СООСНОЙ СХЕМЫ НЕСУЩИХ ВИНТОВ ВЕРТОЛЕТА

- •РАЗРАБОТКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ ДЛЯ РАКЕТ СВЕРХЛЕГКОГО КЛАССА

- •Т.А. Башарина; В.С. Левин, В.В. Меньших, А.К. Ильина, В.С.Носова; Д.П. Шматов, канд. техн. наук

- •СХЕМЫ УПРАВЛЕНИЯ НЕСУЩИМИ ВИНТАМИ ВЕРТОЛЕТОВ И ИХ ОСОБЕННОСТИ

- •УСТРОЙСТВО ДЛЯ АНАЛИЗА РЕЗОНАНСНЫХ МОД КОЛЕБАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

- •РАЗРАБОТКА БЕСПИЛОТНОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО ЛЕТАТЕЛЬНОГО АППАРАТА

- •КОЭФФИЦИЕНТ ЗВУКОПОГЛОЩЕНИЯ ЗВУКОПОДАВЛЯЮЩИХ ОБЛЕГЧЁННЫХ СТРУКТУРИРОВАННЫХ ПАНЕЛЕЙ (ЗОСП)

- •АЛЬТЕРНАТИВНАЯ ПАРАШЮТНАЯ СИСТЕМА СПАСЕНИЯ ДЛЯ ЛЁГКОГО САМОЛЁТА

- •С.В. Фомин, студент; Е.Н. Некравцев, канд. техн. наук

- •ИССЛЕДОВАНИЕ МАССО-ЦЕНТРОВОЧНЫХ ХАРАКТЕРИСТИК СЕЧЕНИЙ

- •ОСОБЕННОСТИ ПОСТРОЕНИЯ АДАПТИВНЫХ СИСТЕМ УПРАВЛЕНИЯ СОВРЕМЕННЫХ САМОЛЕТОВ

- •С ЭТАЛОННОЙ МОДЕЛЬЮ

- •Рисунок 2 − Схема измерения по методу вписанной окружности

- •К ВОПРОСУ О МОДЕЛИРОВАНИИ ДИНАМИКИ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

- •АНАЛИЗ РАЗРАБОТОК В ОБЛАСТИ АВТОМАТИЗАЦИИ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ ОМД

- •ПРОГРАММНО-МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ ОЦЕНКИ ХАРАКТЕРИСТИК ПИКИРОВАНИЯ САМОЛЕТА

- •АНАЛИЗ ВОЗМОЖНОСТЕЙ МОДЕЛИРОВАНИЯ УПРАВЛЯЮЩИХ ДЕЙСТВИЙ ЛЕТЧИКА ПРИ ДЕСАНТИРОВАНИИ МОНОГРУЗОВ

УДК 628.4; 504.06; 544.6.018

ОСОБЕННОСТИ ЭЛЕКТРОХИМИЧЕСКОГО ОБРАЗОВАНИЯ КОМПОЗИТОВ NI-B

В ПОСТОЯННОТОКОВОМ И ИМПУЛЬСНОМ РЕЖИМАХ ЭЛЕКТРОЛИЗА

А.В.Звягинцева, канд. хим. наук; В.И. Корольков, д-р техн. наук, М.И.Смородинов

Воронежский государственный технический университет

В работе рассмотрены вопросы, связанные с изучением свойств никелевых покрытий при их легировании бором. Установлена взаимосвязь между фазовым составом композита и физикохимическими свойствами. Даны рекомендации по использованию композита Ni-B для улучшения технологии изготовления изделий промышленности

Ключевые слова: композит никель – бор, постояннотоковый режим, импульсный режим, электролиз, пористость, структура, содержание водорода

В процессе эксплуатации изделий, содержащих компоненты с различным электрохимическим поведением, становится вероятным образование новых отличных по свойствам соединений, то необходимо дополнительное изучение устойчивости отдельных компонентов материалов к возможности образования новых соединений с отличными от исходных свойств. Известные в литературе сведения [1, 2] по изменению структуры металла в процессе их эксплуатации за счёт повышения температуры, изменения влажности или наличия агрессивных сред заставляют искать новые пути создания металлических соединений с повышенной устойчивостью к этим воздействиям.

Использование сложных по химическому составу электролитов иногда не даёт должного результата, так как вследствие усложнения систем, управление этими процессами вызывает изменения свойств даже при незначительном отклонении от параметров технологии, что может привести к снижению качества процесса. Согласно литературным данным потенциальными возможностями обладает процесс гальванического осаждения композита Ni-B для нанесения функциональных покрытий на различные технические приложения [3-

66

6]. Основная причина отсутствия широкого внедрения этого процесса заключается в том, что некоторые вопросы электрохимического восстановления сплавов из рекомендованных электролитов нуждаются в дополнительных исследованиях. Но свойства покрытий полученных из этих компонентов отличает их уникальность (высокая устойчивость к окислению при повышенных температурах, твердость, износостойкость) и поэтому необходимость дальнейших исследований процессов осаждения композитов Ni-B весьма актуальны [4, 6].

Методика эксперимента. Исследование процессов в электрохимических системах на установке импульсного тока. Выпускаемые отечественной промышленностью образцы установок импульсного тока для электрохимических исследований, как правило, рассчитаны на малые выходные мощности и ограниченное количество форм поляризующего тока. Время электролиза (τэл-за) определяется длительностью импульса, которая задаётся с помощью декадного переключающего устройства на канале генератора.

Схемой электронного ключа предусмотрена регулировка тока в момент паузы, то есть установка может работать в режиме пульсирующего тока (режим с остаточным током). Это обеспечивается изменением базового тока транзистора Т2 переменным сопротивлением R3. Скважность определяется по формуле:

Q = |

T |

= |

τэл−за +τпаузы |

= |

1 |

, |

(1) |

|

τэл−за |

|

τэл−за |

fслед τэл−за |

|||||

|

|

|

|

|

|

|||

где Q - скважность импульсов; Т - период следования импульсов. Для проведения исследований в частотно-модулированных

режимах электролиза используется модернизированный вариант установки. В этом случае на «электронный ключ» сигналы от задающих генераторов подаются с помощью кипреле (одновибратора), которое, в свою очередь, запускается от несимметричного мультивибратора. Измерение соотношения между числом сканирующих и формирующих импульсов производится с помощью регулятора параметров R-C несимметричного мультивибратора. Определение пористости проводили методом наложения фильтровальной бумаги, пропитанной раствором состава

67

(г/л) К3[Fe(CN)6]-10, NaCl-20. Число пор (n) выражали на 1 см2 поверхности (ГОСТ 9.302-88).

Результаты эксперимента и их обсуждение.

Пористость покрытий является одной из важнейших характеристик, поскольку она влияет не только на физикомеханические свойства, но также от этой характеристики зависит коррозионно-электрохимическое поведение системы основапокрытие. Значение этого параметра даёт возможность произвести оценку таким важным технологическим характеристикам как переходное сопротивление, компромиссный потенциал и степень адгезии системы основа-покрытие. Нами было изучено влияние режимов электролиза и температуры отжига на пористость композитов Ni-B (1 % бора), (таблица 1 и таблица 2). Анализ приведённых данных (табл. 1) показывает, что с увеличением содержания бора от 0,1 до 1 % пористость возрастает, что связано с образованием структуры с неявновыраженной степенью кристалличности и большим внутренним напряжением. Причиной этого также является включение в покрытие большого количества водорода, вызванного повышением ВТН2 [3-5]. Уменьшение пористости осадков Ni-B по сравнению с никелевыми происходит за счёт варьирования режимами электролиза, особенно iк и рН, приводящих к уменьшению вероятности образования пузырьков Н2 и увеличение скорости их роста при изменении этих параметров. С увеличением iк от 0,5 до 4,0 А/дм2 при равной толщине покрытия пористость уменьшается, как и внутренние напряжения в осадках, что связано со снижением ВТН2 и уменьшением содержания бора. Кроме того, микроструктурные исследования показали, что при iк = 4 А/дм2 для композитов Ni-B характерна слоистая структура [6], что способствует быстрому перекрыванию пор.

Повышение температуры электролита от 30 до 50оС снижает число пор для iк = 2 А/дм2 (d = 8 мкм). Причиной этого факта является «по всей вероятности» уменьшение внутренних напряжений. Для ik 0,5 – 1 и 3 – 4 А/дм2 наблюдается увеличение n при температуре электролита 50оС. Поэтому, можно говорить, что большую роль играет не абсолютное повышение температуры, а её соотношение с ik от которого зависят условия тепломассопереноса. Например, для ik 3 – 4 А/дм2, согласно микроструктурным исследованиям, слоистость

68

композитов Ni-B уменьшается при tэл-та = 50оС, что и определяет увеличение n. Зависимость пористости покрытия от кислотности электролита в интервале 3,5-4,5 ед. имеет максимум при рН = 4,0 для tэл-та = 40-50оС, и всех изучаемых ik. Максимум пористости совпадает с максимумом внутренних напряжений и коррелируется с данными по наводороживанию и содержанием бора в композитах от рН электролита. Зависимость числа пор от режимов электролиза на медной и железоникелевой и стали Ст-3 одинакова, то есть не зависит от природы подложки.

Таблица 1 - Влияние режимов электроосаждения на пористость покрытий Ni-B (основа – сталь Ст-3, толщина композитов Ni-B не превышает 16 мкм)

Концентрация |

|

|

τэл- |

iк, А/дм2 |

|

|

|

|

борсодержащей |

рН |

t |

за, |

|

|

|

|

|

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

||||

добавки |

|

оС |

мин |

|

|

|

|

|

0,01 |

4,0 |

40 |

20 |

- |

- |

11,1 |

- |

- |

- |

3,5 |

40 |

20 |

15,2 |

5,8 |

4,8 |

4,5 |

2,9 |

- |

- |

30 |

20 |

47,5 |

36,1 |

19,8 |

9,1 |

3,9 |

0,05 |

4,0 |

40 |

10 |

29,5 |

23,3 |

20,4 |

16,0 |

15, |

|

|

|

|

|

|

|

|

6 |

- |

- |

- |

20 |

25,0 |

22,4 |

16,4 |

8,3 |

5,7 |

- |

- |

- |

30 |

- |

- |

12,3 |

- |

- |

- |

- |

50 |

20 |

35,1 |

27,1 |

13,9 |

13,2 |

6,2 |

- |

4,5 |

40 |

20 |

9,5 |

3,4 |

3,4 |

2,0 |

1,9 |

0,1 |

4,0 |

40 |

20 |

29,5 |

26,1 |

18,3 |

- |

12, |

|

|

|

|

|

|

|

|

9 |

Таблица 2 - Влияние температуры отжига на пористость

композита Ni-B (1 % бора) толщиной 8 мкм ( ik = 2 А/дм2; рН=4,0; tэл-

та=40оС

Покрытие |

Температура отжига, |

Количество |

|

τотж.= 30 мин |

пор на 1см2 |

Покрытие Ni-B |

- |

18,3 |

без отжига |

|

|

69

Покрытие Ni-B |

300 |

4,8 |

с отжигом |

|

|

400 |

4,1 |

|

|

500 |

19,4 |

|

800 |

34,9 |

Результаты таблицы 2 показывают уменьшение n при отжиге покрытия при t до 450оС, при дальнейшем росте температуры отжига наблюдается увеличение пористости. Для снижения пористости гальванических покрытий считается целесообразным увеличение числа центров кристаллизации на поверхности формируемого покрытия. Можно считать, что число центров кристаллизации пропорционально плотности поляризующего тока и концентрации электролита. В общем случае эта зависимость может быть определена выражением:

Nк ≡ к·С·iк, |

(2) |

где Nк – число центров кристаллизации;

к- коэффициент, учитывающий специфические свойства электролита;

С – концентрация электролита; iк – плотность катодного тока.

Однако повышение iк для рассматриваемого процесса вызовет ухудшение качества покрытия вследствие повышения концентрационной поляризации. С другой стороны, увеличение концентрации электролита нежелательно свыше оптимального значения вследствие повышения вязкости электролита и снижения его эффективной проводимости. Поэтому, единственным выходом для увеличения числа центров кристаллизации является использование импульсных режимов электролиза. Импеданс электрохимической ячейки может быть представлен схемой [7].

Математические выкладки показали, что высокая эффективность использования импульсных режимов может быть достигнута при определённом оптимальном значении остаточного (фонового тока). Необходимость его использования очевидна, и связано с тем, что в условиях импульсного тока при снижении величин iк до нуля (начало паузы) происходит разряд ёмкости Cк до значений определяемых длительностью паузы. Было установлено, что наибольшая

70

эффективность образования центров кристаллизации реализуется при так называемых «жёстких» режимах, то есть при условии:

τимп << τпаузы. |

(3) |

Таким образом, при наличии фонового тока становится возможным увеличение числа центров кристаллизации при сохранении интегральной плотности тока не превышающей его номинальное значение [7]. В этом случае плотность тока импульса превышает номинальное значение в Q раз:

Q = |

τимп +τпаузы |

(4) |

|

τимп |

|||

|

|

Значение Q для «жёстких» режимов может составлять 10-20 раз. Однако при значительном повышении скважности и уменьшении τимп, время разряда иона может быть недостаточным для осуществления электрохимических процессов. Необходимым условием разряда иона является выполнение неравенства:

τимп >> τрелаксации, |

(5) |

где τр – время релаксации практически составляет для концентрации 0,5-1 м/л 10-4 сек (10 КГц). Использование импульсных режимов позволяет значительно снизить пористость поверхностей и получать практически беспористые плёнки на поверхности катода (таблица 3).

Таблица 3 - Зависимость числа пор от скважности импульсного тока.

Q (скважность импульсов) |

1 |

2 |

4 |

8 |

12 |

|

16 |

n (число пор на 1 см2) |

20 |

15 |

12 |

10 |

8 |

|

6 |

Режимы электролиза: Концентрация борсодержащей добавки в |

|||||||

электролите – 0,05 г/л; рН = 4,0; iк = 2 А/дм2; tэл-та = 40 оС; |

τэл-за = 10 |

||||||

мин (d = 4 мкм) |

|

|

|

|

|

|

|

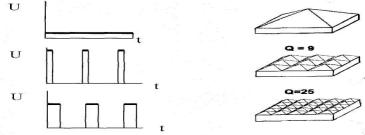

Механизм образования беспористых поверхностей за счёт увеличения числа центров кристаллизации представлен на рисунке 1. Из диаграмм, приведённых на рисунке 1 следует, что количество

71

центров (вершин пирамид) при увеличении скважности возрастает. Увеличивается склонность к образованию мелкокристаллических поверхностей и, следовательно, сплошность поверхностей достигается при его значительно меньшей толщине [2].

Рисунок 1 - Механизм формирования морфологии металлических покрытий в условиях импульсного электролиза

Таким образом, число центров кристаллизации имеет адекватную связь с величиной и количеством пор в структуре покрытия, как показали результаты экспериментальных исследований покрытие, сформированное в условиях импульсного электролиза, значительно снижает показатель пористости. Неоспоримым преимуществом использования импульсных режимов является более равномерное распределение плотности тока по поверхности образца (уменьшение «краевого эффекта»).

Работа выполнена в рамках реализации Государственного задания №9.11295.2018/10.11 по теме «Разработка технологии высокоизносостойких покрытий подшипников скольжения со сверхмалым коэффициентом трения на основе соединений никельбор»

Литература

1.Поветкин В.В., Ковенский И.М. Структура электролитических покрытий. – М.: Изд-во «Металлургия», 1989. -136 с.

2.Гамбург Ю.Д. Электрохимическая кристаллизация металлов и

сплавов. М.: Изд-во «Янус-К», 1997. – 384 с.

3. Звягинцева А.В., Бурдыкина Р.И. Проблемы хромирования и альтернативные покрытия Ni- B покрытий / А.В. Звягинцева, Р.И. Бурдыкина // Гальванотехника и обработка поверхности. - М.: Изд-во

72

ООО«Гальванотех», 2003. - Т. ХI. - № 2. - С. 2 - 8.

4.Звягинцева А.В. Наука производству. Воронеж - 2004. № 11 –

С.33.

5.Звягинцева А.В. Особенности электрохимического образования Ni-B-покрытий / А.В. Звягинцева, Ю.Н. Шалимов // Технология

машиностроения. - М.: Изд-во: ООО «Издательский центр «Технология машиностроения»», 2008. - № 3. - С. 27-34.

6.Звягинцева А.В., Фаличева А.И. Гальванотехника и обработка поверхности. – М.: 1997. – Т.5, № 2. – С. 24.

7.Шалимов Ю.Н. Влияние тепловых и электрических полей на

электрохимические процессы при импульсном электролизе. Дисс. … д.т.н., Иваново, 2007. – 354 с.

Voronezh state technical university

FEATURES OF ELECTROCHEMICAL EDUCATION

COMPOSITES OF NI-B IN DIRECT CURRENT

AND PULSED REGIMES OF ELECTROLYSIS

A. V. Zvyagintseva, V. I. Korolkov, M.I. Smorodinov

The paper deals with the issues related to the study of the properties of

Nickel coatings in their boron doping. The relationship between the phase composition of the composite and physico-chemical properties is established. Recommendations on the use of Ni-B composite to improve the manufacturing technology of industrial products are given

Key words: Nickel – boron composite, direct current mode, pulse mode, electrolysis, porosity, structure, hydrogen content

73