- •Направление I

- •ФУНДАМЕНТАЛЬНЫЕ ОСНОВЫ ПРОЦЕССОВ СОЗДАНИЯ И ФУНКЦИОНИРОВАНИЯ АВИАЦИОННЫХ, КОСМИЧЕСКИХ И ТРАНСПОРТНЫХ СИСТЕМ

- •ПЕРСПЕКТИВЫ ВОДОРОДНОЙ ЭНЕРГЕТИКИ В АВИАЦИИ

- •К ВОПРОСУ ОБ ОПРЕДЕЛЕНИИ ДИНАМИКИ НАГРЕВА ТОРМОЗОВ ПРИ ПРОБЕГЕ САМОЛЕТА ПОСЛЕ ПОСАДКИ

- •Получение накопителей водорода на основе никеля и его сплавов

- •НАПРАВЛЕНИЯ ПО РАЗВИТИЮ ГИДРОАВИАЦИИ

- •С.В. Ульшин

- •ВЛИЯНИЕ УПРУГИХ ДЕФОРМАЦИЙ И КОЛЕБАНИЙ НА ФУНКЦИОНИРОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ

- •ОСОБЕННОСТИ ЭЛЕКТРОХИМИЧЕСКОГО ОБРАЗОВАНИЯ КОМПОЗИТОВ Ni-B

- •В ПОСТОЯННОТОКОВОМ И ИМПУЛЬСНОМ РЕЖИМАХ ЭЛЕКТРОЛИЗА

- •А.В.Звягинцева, канд. хим. наук; В.И. Корольков, д-р техн. наук, М.И.Смородинов

- •ИССЛЕДОВАНИЕ ДВИЖЕНИЯ ЧАСТИЦ ЗАГРЯЗНИТЕЛЯ В ПОТОКЕ ЖИДКОСТИ

- •(в настоящее время в России действует «Федеральная целевая программа обеспечения БП в государственной авиации», утвержденная распоряжением правительства РФ от 06.05.2008 № 641-р)

- •ИССЛЕДОВАНИЕ ПРОЦЕССА РОТАЦИОННОГО ОБЖИМА КОЛЕСНОГО ДИСКА

- •БЕЗОПАСНОСТЬЮ ПОЛЁТОВ

- •ЧИСТОВАЯ ОБРАБОТКА ОТВЕРСТИЙ В СМЕШАННЫХ ПАКЕТАХ

- •ЭЛЕКТРОХИМИЧЕСКАЯ ИМПУЛЬСНАЯ ТЕХНОЛОГИЯ АНОДНОЙ ОБРАБОТКИ ФОЛЬГИ

- •ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ 3D ПРИНТЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ АВИАЦИОННОЙ ТЕХНИКИ

- •ВЛИЯНИЕ ДЕФЕКТОВ МИКРОСТРУКТУРЫ ЛИСТОВОГО ПОЛУФАБРИКАТА НА ОБРАБАТЫВАЕМОСТЬ ДАВЛЕНИЕМ

- •БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА «АВИАСТАР СП»

- •Особенности расчета подбора СОСТАВА ТОПЛИВНЫХ компонентов в АРД

- •Новые решения в конструкции подшипника скольжения с увеличенным рабочим ресурсом

- •БЕСПИЛОТНЫЙ ВИНТОКРЫЛЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ПОВЫШЕННОЙ МАНЕВРЕННОСТИ

- •СТЕНДОВАЯ УСТАНОВКА ДЛЯ ОЦЕНКИ АБРАЗИВНОГО ИЗНОСА ДЕТАЛЕЙ АВИАЦИОННЫХ

- •УЗЛОВ И МЕХАНИЗМОВ

- •ПРЕИМУЩЕСТВА СООСНОЙ СХЕМЫ НЕСУЩИХ ВИНТОВ ВЕРТОЛЕТА

- •РАЗРАБОТКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ ДЛЯ РАКЕТ СВЕРХЛЕГКОГО КЛАССА

- •Т.А. Башарина; В.С. Левин, В.В. Меньших, А.К. Ильина, В.С.Носова; Д.П. Шматов, канд. техн. наук

- •СХЕМЫ УПРАВЛЕНИЯ НЕСУЩИМИ ВИНТАМИ ВЕРТОЛЕТОВ И ИХ ОСОБЕННОСТИ

- •УСТРОЙСТВО ДЛЯ АНАЛИЗА РЕЗОНАНСНЫХ МОД КОЛЕБАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

- •РАЗРАБОТКА БЕСПИЛОТНОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО ЛЕТАТЕЛЬНОГО АППАРАТА

- •КОЭФФИЦИЕНТ ЗВУКОПОГЛОЩЕНИЯ ЗВУКОПОДАВЛЯЮЩИХ ОБЛЕГЧЁННЫХ СТРУКТУРИРОВАННЫХ ПАНЕЛЕЙ (ЗОСП)

- •АЛЬТЕРНАТИВНАЯ ПАРАШЮТНАЯ СИСТЕМА СПАСЕНИЯ ДЛЯ ЛЁГКОГО САМОЛЁТА

- •С.В. Фомин, студент; Е.Н. Некравцев, канд. техн. наук

- •ИССЛЕДОВАНИЕ МАССО-ЦЕНТРОВОЧНЫХ ХАРАКТЕРИСТИК СЕЧЕНИЙ

- •ОСОБЕННОСТИ ПОСТРОЕНИЯ АДАПТИВНЫХ СИСТЕМ УПРАВЛЕНИЯ СОВРЕМЕННЫХ САМОЛЕТОВ

- •С ЭТАЛОННОЙ МОДЕЛЬЮ

- •Рисунок 2 − Схема измерения по методу вписанной окружности

- •К ВОПРОСУ О МОДЕЛИРОВАНИИ ДИНАМИКИ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

- •АНАЛИЗ РАЗРАБОТОК В ОБЛАСТИ АВТОМАТИЗАЦИИ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ ОМД

- •ПРОГРАММНО-МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ ОЦЕНКИ ХАРАКТЕРИСТИК ПИКИРОВАНИЯ САМОЛЕТА

- •АНАЛИЗ ВОЗМОЖНОСТЕЙ МОДЕЛИРОВАНИЯ УПРАВЛЯЮЩИХ ДЕЙСТВИЙ ЛЕТЧИКА ПРИ ДЕСАНТИРОВАНИИ МОНОГРУЗОВ

УДК 621.951.1

ЧИСТОВАЯ ОБРАБОТКА ОТВЕРСТИЙ В СМЕШАННЫХ ПАКЕТАХ

Н.С. Чащин, младший научный сотрудник; Иркутский национальный исследовательский технический

университет

В статье представлены исследования по оптимизации режимов резания для операции разворачивания отверстий в смешанных пакетах, содержащих слои титановых и алюминиевых сплавов, а также углепластика.

Ключевые слова: разворачивание, развертка, углепластик, смешанный пакет.

Введение С ростом доли внедрения композиционных материалов в

конструкции современных летательных аппаратов необходимость формирования высокоточных отверстий становится приоритетной задачей. При обработке отверстий в пакетах, сочетающих металлические сплавы и композиционные материалы, возникает трудоемкая задача по определению оптимальных режимов резания. Материалы, входящие в состав пакета, имеют противоположные требования к режимам обработки. Так для титановых сплавов рекомендуется использование низкой скорости резания, а при обработке композитных материалов рекомендуется использование высоких скоростей резания. Для таких задач подходит методика планирования экспериментов, позволяющая использовать минимальное количество экспериментов для определения влияния изменения режимов, что является актуальным для процесса механообработки, так как износ режущего инструмента в значительной мере влияет на получаемые отверстия, и уменьшение количества циклов работ благоприятно скажется на достоверности полученных данных.

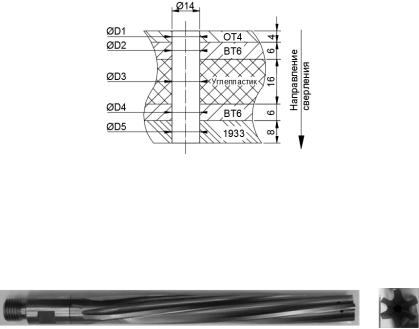

Объект исследования Объектом исследования является смешанный пятислойный пакет.

Эскиз смешанного пакета приведен на рисунке 1.

262

Рисунок 1 - Эскиз образца для испытаний

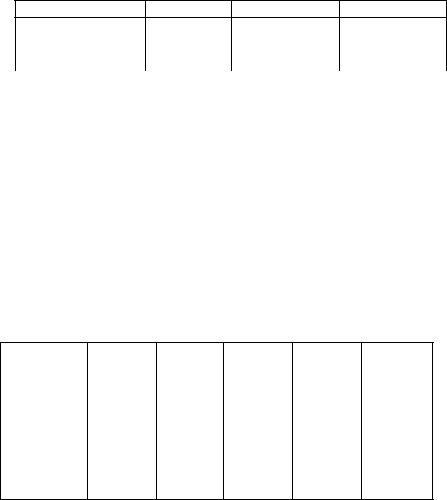

Режущий инструмент.

В исследовании использовалась развертка, изготовленная фирмой MAPAL. Инструмент представляет собой шестизубую твердосплавную развертку с левым направлением спирали (рисунок

2).

Рисунок 2 - Развертка MAPAL (артикул MI 30706869) Ø14,02 мм

Оборудование.

В качестве основного оборудования использовалась сверлильная машина с автоматической подачей инструмента Atlas Copco PFD-

1500.

Измерение диаметров отверстий осуществлялось на координатноизмерительной машине Carl Zeiss CONTURA G2. Для оценки точности отверстий использовался параметр отклонения профиля продольного сечения.

Дисперсионный анализ.

Переменными величинами являются такие параметры как скорость резания (А) и подача (В). Значения уровней в натуральном и нормированной виде представлены в таблице 1.

263

Таблица 1. Натуральные и нормированные уровни факторов плана

Фактор Уровень -1 Уровень -0 Уровень -1

|

Скорость резания |

6.1 |

11.8 |

17.5 |

|

(м/мин) |

|||

|

|

|

|

|

|

Подача (мм/об) |

0.16 |

0.27 |

0.38 |

|

В качестве блокового фактора используется припуск на |

|||

развертывание. Выбранные значения припусков даны в таблице 2. |

||||

|

Таблица 2. Натуральные и нормированные уровни блокового |

|||

фактора плана |

|

|

|

|

|

Блок |

|

Уровень 1 |

Уровень 2 |

|

Припуск на |

|

|

|

|

разворачивания по |

|

0,1 |

0,5 |

|

радиусу (мм) |

|

|

|

Результат.

Оценка влияний факторов производится с помощью дисперсионного анализа (ANOVA). В таблице 3 представлены результаты дисперсионного анализа.

Таблица 3. Анализ ANOVA

Source |

SS |

Df |

MS |

F |

p |

Block |

0.20 |

1 |

1.43 |

0.04 |

0.836187 |

A |

69.13 |

1 |

290.8 |

14.84 |

0.000811 |

A2 |

4.46 |

1 |

42.6 |

0.96 |

0.337798 |

B |

105.49 |

1 |

439.5 |

22.65 |

0.000085 |

B2 |

2.84 |

1 |

2.5 |

0.61 |

0.443165 |

A*B |

5.64 |

1 |

32.1 |

1.21 |

0.282635 |

Error |

107.12 |

23 |

11.2 |

|

|

Error SS |

299.66 |

29 |

|

|

|

Наибольший вклад на отклонение оказывают факторы, имеющие уровень ошибки, не превышающий 5%. Под это требование подходят факторы A и B. В целях определения достоверности модели необходимо определить коэффициент детерминации. В данном случае он соответствует R2=0.64.

264

С помощью регрессионного анализа находим коэффициенты модели (1).

Δ=15.96-0.09Block+1.95A+0.86A2 +2.42B+0.68B2+0.68A*B |

(1) |

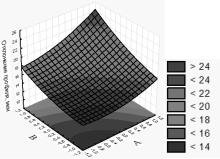

На рисунке 3 представлена зависимость отклонений профиля продольного сечения для всего пакета относительно скорости резания и подачи. По результатам регрессионного анализа установлено, что влияние блокового фактора на профиль минимально. В таком случае достаточно рассмотреть поверхность, построенную для одного припуска.

Рисунок 3 - Отклонения профиля продольного сечения от режимов резания для всего смешанного пакета (припуск 0.2 мм)

Анализируя полученную поверхность, обнаружено, что повышение как скорости резания, так и подачи приводит к снижению точности получаемых отверстий. Таким образом, наименьшее отклонение соответствуют минимальным режимам резания, использование которых отрицательно сказывается на производительности процесса. При выборе режимов рекомендуется использовать средние значения, обеспечивающие компромисс между производительностью и качеством.

Литература 1. Степанов А.А. Обработка резанием высокопрочных

композиционных полимерных материалов. Л.: Машиностроение, 1987.

176с.

2.Колесник В.А., Криворучко Д.В., Евтухов В.Г. О

формировании микрорельефа обработанной резанием поверхности

265