- •Направление I

- •ФУНДАМЕНТАЛЬНЫЕ ОСНОВЫ ПРОЦЕССОВ СОЗДАНИЯ И ФУНКЦИОНИРОВАНИЯ АВИАЦИОННЫХ, КОСМИЧЕСКИХ И ТРАНСПОРТНЫХ СИСТЕМ

- •ПЕРСПЕКТИВЫ ВОДОРОДНОЙ ЭНЕРГЕТИКИ В АВИАЦИИ

- •К ВОПРОСУ ОБ ОПРЕДЕЛЕНИИ ДИНАМИКИ НАГРЕВА ТОРМОЗОВ ПРИ ПРОБЕГЕ САМОЛЕТА ПОСЛЕ ПОСАДКИ

- •Получение накопителей водорода на основе никеля и его сплавов

- •НАПРАВЛЕНИЯ ПО РАЗВИТИЮ ГИДРОАВИАЦИИ

- •С.В. Ульшин

- •ВЛИЯНИЕ УПРУГИХ ДЕФОРМАЦИЙ И КОЛЕБАНИЙ НА ФУНКЦИОНИРОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ

- •ОСОБЕННОСТИ ЭЛЕКТРОХИМИЧЕСКОГО ОБРАЗОВАНИЯ КОМПОЗИТОВ Ni-B

- •В ПОСТОЯННОТОКОВОМ И ИМПУЛЬСНОМ РЕЖИМАХ ЭЛЕКТРОЛИЗА

- •А.В.Звягинцева, канд. хим. наук; В.И. Корольков, д-р техн. наук, М.И.Смородинов

- •ИССЛЕДОВАНИЕ ДВИЖЕНИЯ ЧАСТИЦ ЗАГРЯЗНИТЕЛЯ В ПОТОКЕ ЖИДКОСТИ

- •(в настоящее время в России действует «Федеральная целевая программа обеспечения БП в государственной авиации», утвержденная распоряжением правительства РФ от 06.05.2008 № 641-р)

- •ИССЛЕДОВАНИЕ ПРОЦЕССА РОТАЦИОННОГО ОБЖИМА КОЛЕСНОГО ДИСКА

- •БЕЗОПАСНОСТЬЮ ПОЛЁТОВ

- •ЧИСТОВАЯ ОБРАБОТКА ОТВЕРСТИЙ В СМЕШАННЫХ ПАКЕТАХ

- •ЭЛЕКТРОХИМИЧЕСКАЯ ИМПУЛЬСНАЯ ТЕХНОЛОГИЯ АНОДНОЙ ОБРАБОТКИ ФОЛЬГИ

- •ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ 3D ПРИНТЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ АВИАЦИОННОЙ ТЕХНИКИ

- •ВЛИЯНИЕ ДЕФЕКТОВ МИКРОСТРУКТУРЫ ЛИСТОВОГО ПОЛУФАБРИКАТА НА ОБРАБАТЫВАЕМОСТЬ ДАВЛЕНИЕМ

- •БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА «АВИАСТАР СП»

- •Особенности расчета подбора СОСТАВА ТОПЛИВНЫХ компонентов в АРД

- •Новые решения в конструкции подшипника скольжения с увеличенным рабочим ресурсом

- •БЕСПИЛОТНЫЙ ВИНТОКРЫЛЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ ПОВЫШЕННОЙ МАНЕВРЕННОСТИ

- •СТЕНДОВАЯ УСТАНОВКА ДЛЯ ОЦЕНКИ АБРАЗИВНОГО ИЗНОСА ДЕТАЛЕЙ АВИАЦИОННЫХ

- •УЗЛОВ И МЕХАНИЗМОВ

- •ПРЕИМУЩЕСТВА СООСНОЙ СХЕМЫ НЕСУЩИХ ВИНТОВ ВЕРТОЛЕТА

- •РАЗРАБОТКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ ДЛЯ РАКЕТ СВЕРХЛЕГКОГО КЛАССА

- •Т.А. Башарина; В.С. Левин, В.В. Меньших, А.К. Ильина, В.С.Носова; Д.П. Шматов, канд. техн. наук

- •СХЕМЫ УПРАВЛЕНИЯ НЕСУЩИМИ ВИНТАМИ ВЕРТОЛЕТОВ И ИХ ОСОБЕННОСТИ

- •УСТРОЙСТВО ДЛЯ АНАЛИЗА РЕЗОНАНСНЫХ МОД КОЛЕБАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

- •РАЗРАБОТКА БЕСПИЛОТНОГО СЕЛЬСКОХОЗЯЙСТВЕННОГО ЛЕТАТЕЛЬНОГО АППАРАТА

- •КОЭФФИЦИЕНТ ЗВУКОПОГЛОЩЕНИЯ ЗВУКОПОДАВЛЯЮЩИХ ОБЛЕГЧЁННЫХ СТРУКТУРИРОВАННЫХ ПАНЕЛЕЙ (ЗОСП)

- •АЛЬТЕРНАТИВНАЯ ПАРАШЮТНАЯ СИСТЕМА СПАСЕНИЯ ДЛЯ ЛЁГКОГО САМОЛЁТА

- •С.В. Фомин, студент; Е.Н. Некравцев, канд. техн. наук

- •ИССЛЕДОВАНИЕ МАССО-ЦЕНТРОВОЧНЫХ ХАРАКТЕРИСТИК СЕЧЕНИЙ

- •ОСОБЕННОСТИ ПОСТРОЕНИЯ АДАПТИВНЫХ СИСТЕМ УПРАВЛЕНИЯ СОВРЕМЕННЫХ САМОЛЕТОВ

- •С ЭТАЛОННОЙ МОДЕЛЬЮ

- •Рисунок 2 − Схема измерения по методу вписанной окружности

- •К ВОПРОСУ О МОДЕЛИРОВАНИИ ДИНАМИКИ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

- •АНАЛИЗ РАЗРАБОТОК В ОБЛАСТИ АВТОМАТИЗАЦИИ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ ОМД

- •ПРОГРАММНО-МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ ОЦЕНКИ ХАРАКТЕРИСТИК ПИКИРОВАНИЯ САМОЛЕТА

- •АНАЛИЗ ВОЗМОЖНОСТЕЙ МОДЕЛИРОВАНИЯ УПРАВЛЯЮЩИХ ДЕЙСТВИЙ ЛЕТЧИКА ПРИ ДЕСАНТИРОВАНИИ МОНОГРУЗОВ

учреждение высш. проф. Образования «Моск. авиац. ин-т (Нац. исслед. ун-т) (МАИ)». Фил. «Взлет», г. Ахтубинск. – Волгоград : Издво ВолГУ, 2013. – 412 с.

2.Прикладные нечеткие системы / Под ред. Т. Тэрано, К. Асаи, М. Сугэно. М.: Мир, 1993. 368 с.

3.Верещиков Д.В., Волошин В.А., Ивашков С.С., Васильев Д.В. Применение нечеткой логики для создания имитационной модели

управляющих действий летчика. Труды МАИ. – 2018 г. – №99,

– стр. 13.

Military training and research center of the air force "Air force Academy"

O THE QUESTION ON APPLICATION OF MATHEMATICAL MODEL OF THE PILOT BASED ON THE INDISTINCT LOGIC,

AT CARRYING OUT OF TESTS FOR THE PURPOSE OF DEFINITION OF CHARACTERISTICS OF STABILITY AND CONTROLLABILITY OF PLANES

Ivashkov S. S., V. Voloshin, Vasiliev D. V.

In given article application of mathematical model of the pilot based on fuzzy logic, for scientifically-methodical support of trials of aircrafts is described. The scheme of possible model of operating actions of the pilot based on fuzzy logic is presented.

Key words: tests, model of operating actions of the pilot, fuzzy logic.

УДК 629.735.45

К ВОПРОСУ О МОДЕЛИРОВАНИИ ДИНАМИКИ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА

Ковальчук Д.В., адъюнкт, Исламгазиев Р.Ж., доцент, Пывин Е.А. Военный учебно-научный центр ВВС «Военно-воздушная академия»

В работе рассматривается методика моделирования сложных механических систем, основанная на использовании пакета Matlab/Simulink и CAD - системы 3-х мерного моделирования Autodesk Inventor, на примере моделирования несущей системы вертолёта Ми-8.

Ключевые слова: несущий винт, моделирование, лопасть.

424

Несущая система вертолёта представляет собой сложный кинематический механизм, обеспечивающий движение лопастей в вертикальной и горизонтальной плоскостях, под воздействием аэродинамических и инерционных сил и моментов. Она состоит из большого количества элементов, соединённых между собой и имеющих различные степени свободы. Движение такой системы носит сложный пространственный характер, поэтому для моделирования подобного рода механизмов целесообразно прибегать к использованию современных вычислительных средств.

Для исследования кинематики и динамики механических систем различного уровня сложности, создано и применяется большое количество программных комплексов, таких как: Solid Works, Autodesk Inventor и т.д. Однако все их целесообразно интегрировать с приложением SimMechanics, пакета Matlab/Simulink. SimMechanics –

это средство моделирования механических систем на основе построения модели такой системы в виде блоковой диаграммы в среде Simulink. К его достоинствам относятся простота и удобство моделирования. В качестве задаваемых параметров механических блоков выступают массово-инерционные свойства тел (звеньев механизмов), координаты характерных точек тел (такие, как центры масс, точки приложения внешних и управляющих воздействий, точки присоединения шарниров и сочленений). Актуальность применения SimMechanics заключается еще и в том, что интересные с точки зрения изучения модели в общем случае могут содержать бесконечно большое количество кинематически связанных тел и степеней свободы.

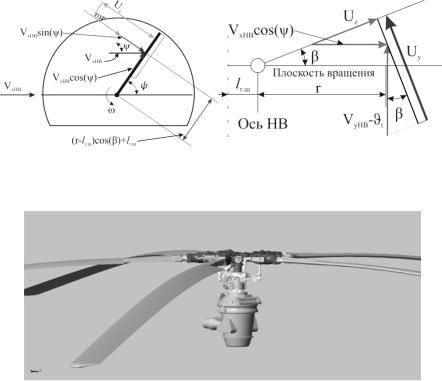

На кафедре Авиационных комплексов и конструкции летательных аппаратов ВУНЦ ВВС «ВВА» накоплен опыт в создании подобного рода моделей. В частности, решена задача по моделированию динамики несущей системы вертолётов. Создана модель несущей системы вертолёта Ми-8 (рисунок 2), определены нагрузки, действующие на лопасти, а так же в шарнирах втулки несущего винта (НВ), получены результаты угловых перемещений лопастей.

Аэродинамические силы и моменты, действующие на лопасть НВ, определяются на основе теории элемента лопасти, которая базируется на гипотезе плоских сечений. Лопасти НВ работают в

425

сложных условиях, определяемых изменением по радиусу и азимутальному положению лопасти углов атаки её сечений и чисел М. В основе этого метода лежит определение угла атаки и числа M в каждом сечении лопасти. Скорость полёта задаётся двумя

составляющими: VxНВ и VyНВ . Скорость обтекания потоком каждого элемента U, находится по формуле

Ux + Uy .

Ux + Uy .

Горизонтальная составляющая Ux складывается из проекции скорости полёта VxНВsin (ψ) и окружной скорости сечения вращения

НВ ω((r −lг.ш. )cos(β)+lг.ш. ) (рисунок 1). |

В |

приведенных |

|

выражениях и |

на рисунке: ψ- угол азимутального положения |

||

лопасти; lг.ш. - |

разнос горизонтальных шарниров; |

r |

- расстояние от |

центра горизонтального шарнира до элемента лопасти.

Вертикальная составляющая Uy является суммой проекции

тангенциальной составляющей скорости полёта VxНВcos(ψ),

проекции разности скоростей, направленных перпендикулярно к плоскости вращения несущего винта VyНВ −ϑt и окружной скорости

махового движения лопасти |

(r −lг.ш. ) |

dβ |

(рисунок 1). |

Сумма этих |

|||||||||

dt |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

скоростей |

|

|

определяется |

|

|

) dβ . |

выражением |

||||||

U |

|

= (V |

−ϑ |

)cosβ−V |

cosψsinβ−(r −l |

|

В |

этом |

|||||

|

y |

yНВ |

t |

ϑt - |

xНВ |

|

|

|

г.ш. |

dt |

|

|

|

выражении: |

|

составляющая |

индуктивной |

скорости; |

|||||||||

перпендикулярная плоскости вращения. Угол притекания потока к

элементу лопасти |

Φ = |

Uy |

. Угол атаки определяется как разность |

|

|||

|

|

Ux |

|

угла установки элемента лопасти ϕ (c учётом геометрической крутки лопасти и шага винта) и угла притекания потока. Коэффициенты подъёмной силы cy и силы лобового сопротивления cx приняты

426

соответствующими круговой обдувке профиля NACA 23012 при соответствующих углах атаки и числах М для каждого сечения.

Рисунок 1 - К определению составляющих скорости обтекания элемента лопасти

Рисунок 2 - Общий вид модели в окне SimMechanics

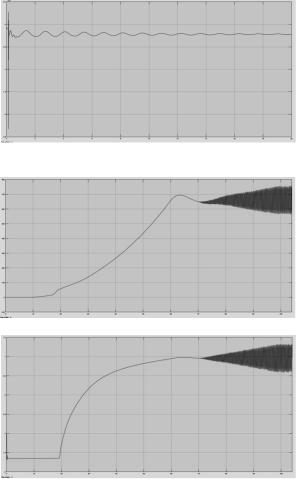

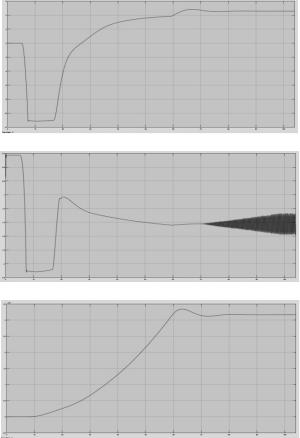

На рисунках 3-8 показаны результаты моделирования динамики несущей системы вертолёта Ми-8. Лопасть из начального положения (угол взмаха β = 0 ) становится на упор центробежного ограничителя

свеса лопасти. При этом возникает сила, характер изменения которой с течением времени представлен на рис. 3. Через 5 секунд после начала моделирования осуществляется раскрутка несущего винта до 190 оборотов в минуту, с забросом до 197 оборотов в минуту. При этом центробежная сила плавно увеличивает своё значение до 320 кН. Под действием аэродинамических сил, растёт сила тяги лопасти до

427

6112 Н (рисунок 4). На 70-й секунде имитируется режим косой обдувки винта. Горизонтальная составляющая скорости полёта плавно увеличивает своё значение от 0 до 20 м/с. и наблюдается маховое движение лопасти (рисунки 5-7).

Рисунок 3 - Сила удара лопасти.

Рисунок 4 - Сила тяги лопасти

Рисунок 5 - Изменение угла взмаха

428

Рисунок 6 - Изменение угла качания

Рисунок 7 - График циклического шага

Рисунок 8 - Изменение центробежной силы Использование описанной методики позволяет моделировать

сложные механизмы, в том числе на этапах проектирования, изучать динамику их взаимодействия при различных режимах функционирования, рассчитывать силы и моменты, возникающие в шарнирах и местах сочленения элементов.

Литература 1. Миль М.Л. Вертолёты, расчёт и проектирование. Книга 1

Аэродинамика. – М.: Машиностроение, 1966. 454с.

429

2. Щербаков В.С. моделирование и визуализация движений механических систем в Matlab. – Омск: СибАДИ, 2007. 85с.

ON THE QUESTION OF MODELING THE DYNAMICS OF

THE HELICOPTER SYSTEM

Kovalchuk D.V., Islamgaziev R.Zh., Pysvin E.A.

The paper discusses the methodology for modeling complex mechanical systems based on the use of the Matlab / Simulink package and the CAD system of 3D modeling of Autodesk Inventor, for example, the simulation of the carrier system of the Mi-8 helicopter.

Key words: rotor, modeling, blade.

УДК 004.94

ИССЛЕДОВАНИЕ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК РУЛЕВОГО ПРИВОДА ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ С ИСПОЛЬЗОВАНИЕМ ПРОГРАММНОГО КОМПЛЕКСА

MATLAB@SIMULINK

В.Г. Разбойников, И.А. Федоркевич Военный учебно-научный центр ВВС «Военно-воздушная академия»

В статье представлены результаты исследования двухкамерного рулевого привода. Данные получены с использованием программного комплекса Matlab@Simulink.

К рулевым приводам управления ЛА предъявляется ряд требований, определяющих поведение системы при внешнем воздействии. Требования устойчивости являются основными, но далеко не достаточными. Для каждой следящей системы устанавливаются определенные требования, касающиеся как установившихся, так и переходных режимов при различных воздействиях.

Поведение системы в неустановившихся, переходных режимах определяется динамическими характеристиками рулевого привода. Принято разделять динамические характеристики по качественным и по количественным показателям.

430

Основными динамическими характеристиками рулевого привода являются [1, 2]:

–характер переходного процесса (реакция на типовое воздействие);

–быстродействие системы;

–время затухания переходного процесса;

–точность воспроизведения входных сигналов;

–частотные характеристики (амплитудно-фазовые частотные

характеристики АФЧХ).

В зависимости от вида входного воздействия в теории автоматического регулирования различают динамические характеристики в переходных процессах (ступенчатое воздействие) и при гармоническом воздействии.

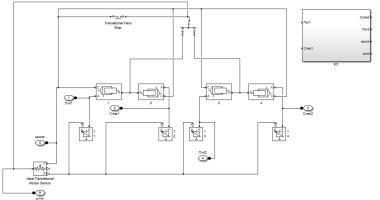

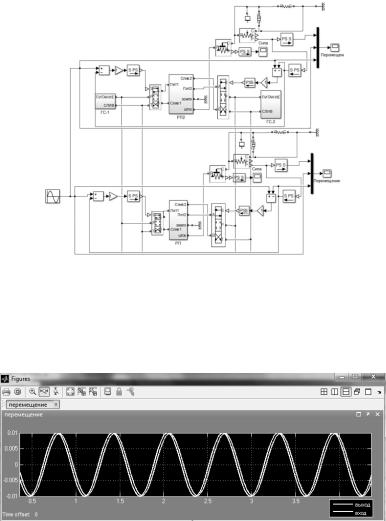

Двухкамерный рулевой привод (рисунок 1) входит в состав контура потребителей гидравлической системы самолета (рисунок 2) [3].

Рисунок 1 – Simulink-модель двухкамерного рулевого привода

431

Рисунок 2 – Simulink-модель гидравлической системы самолёта

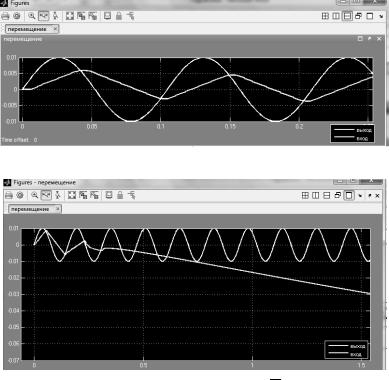

В результате моделирования отклика выходного звена рулевого привода на входной сигнал перемещения золотника при принятых гидравлических и конструктивных параметрах системы получены численные результаты исследований, представленные на рисунке 3.

ω |

= 10с− 1, p |

= 180кг/см2 , |

|

= 1 |

P |

||||

вх |

нагн |

|

шт |

|

432

ω |

= 50с− 1, p |

= 180кг/см2 , |

|

= 1 |

P |

||||

вх |

нагн |

|

шт |

|

ωвх = 80с− 1, pнагн =180кг/см2, Pшт =1

Рисунок 3 – Отклик рулевого привода на сигналы золотника

Оценка амплитудно-частотных характеристик производится путем снятия с графиков значений временных интервалов t1 и t2 ,

амплитуд Az и Ay входного z(t) и выходного y(t) сигналов,

построенных для различных частот входного сигнала, и последующего расчета величин фазового сдвига ϕ и амплитудной

погрешности W по формулам:

|

t |

−t |

2 |

|

∆t |

|

Ay |

|

ϕ = |

1 |

|

2π = |

|

= ∆tω;W = |

|

. |

|

|

T |

|

T |

A |

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

433 |

|

|

|

Частота, при которой сдвиг по фазе ϕ = 0,79 рад называется частотой сопряжения ωс . Для этой частоты величина амплитудной

погрешности будет равна W = 0,707. Диапазон рабочих частот для рулевых приводов выбирается в пределах 0 <ω <ωс и называется

полосой пропускания рулевого привода.

Результаты оценки амплитудных и частотных характеристик рулевого привода представлены в таблице 1.

Таблица 1 – АФЧХ рулевого привода

|

|

|

Частота входного сигнала, ω с-1 |

|

||||||||||

Параметры |

10 |

|

20 |

|

30 |

|

|

|

40 |

|

|

50 |

60 |

|

|

|

|

p |

=120кг/см2, |

|

|

= 0,5 |

|

||||||

|

|

|

P |

|

||||||||||

|

|

|

нагн |

|

|

|

|

|

шт |

|

|

|

||

t1 , с |

0,4232 |

|

0,268 |

|

0,207 |

|

|

|

0,089 |

|

0,074 |

0,063 |

||

t2 , с |

0,446 |

|

0,28 |

|

0,239 |

|

|

|

0,122 |

|

0,11 |

0,1 |

||

∆t , с |

0,0228 |

|

0,012 |

|

0,032 |

|

|

|

0,033 |

|

0,036 |

0,037 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ϕ , рад |

-0,239 |

|

-0,51 |

|

-0,78 |

|

|

|

-1,12 |

|

-1,45 |

-1,74 |

||

Az , м |

|

|

|

|

0,01 |

|

|

|

|

|

||||

Ay , м |

0,00972 |

|

0,009 |

|

0,0072 |

|

|

0,00585 |

0,0049 |

0,0044 |

||||

W |

0,972 |

|

0,9 |

|

0,72 |

|

|

|

0,58 |

|

0,49 |

0,44 |

||

ω , с-1 |

|

|

|

|

32 |

|

|

|

|

|

|

|||

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

=180кг/см2, |

|

|

|

= 0,5 |

|

|

|

|

||||

|

P |

|

|

|

|

|||||||||

|

|

|

нагн |

|

шт |

|

|

|

|

|

|

|||

t1 , с |

0,3141 |

|

0,157 |

|

0,105 |

|

|

|

0,078 |

|

0,062 |

0,052 |

||

t2 , с |

0,33 |

|

0,173 |

|

0,121 |

|

|

|

0,097 |

|

0,083 |

0,073 |

||

∆t , с |

-0,0159 |

|

-0,016 |

|

-0,018 |

|

|

-0,019 |

|

-0,021 |

-0,021 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ϕ , рад |

-0,159 |

|

-0,32 |

|

-0,54 |

|

|

|

-0,76 |

|

-1,05 |

-1,26 |

||

Az , м |

|

|

|

|

0,01 |

|

|

|

|

|

||||

Ay , м |

0,00982 |

|

0,0093 |

|

0,0084 |

|

|

0,0069 |

|

0,0056 |

0,0051 |

|||

434

W |

0,982 |

|

0,93 |

0,84 |

|

|

|

0,69 |

0,56 |

0,51 |

ωс , с-1 |

|

|

|

39 |

|

|

|

|||

|

|

p |

=180кг/см2, |

|

|

|

=1 |

|

|

|

|

|

P |

|

|

||||||

|

|

|

нагн |

|

|

шт |

|

|

||

t1 , с |

0,4232 |

|

0,268 |

0,207 |

|

|

|

0,089 |

0,074 |

0,063 |

t2 , с |

0,446 |

|

0,28 |

0,239 |

|

|

|

0,122 |

0,11 |

0,1 |

∆t , с |

0,0228 |

|

0,012 |

0,016 |

|

|

|

-0,019 |

-0,021 |

-0,037 |

|

|

|

|

|

|

|

|

|

|

|

ϕ , рад |

-0,209 |

|

-0,42 |

-0,66 |

|

|

|

-0,88 |

-1,2 |

-1,44 |

Az , м |

|

|

|

0,01 |

|

|

|

|||

Ay , м |

0,00979 |

0,0092 |

0,0082 |

|

|

|

0,0067 |

0,0054 |

0,0049 |

|

W |

0,979 |

|

0,92 |

0,82 |

|

|

|

0,67 |

0,54 |

0,49 |

ωс , с-1 |

|

|

|

37 |

|

|

|

|||

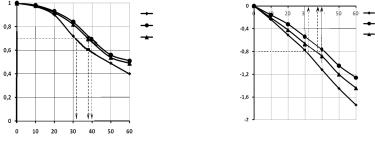

По результатам расчетов строится АФЧХ рулевого привода, как показано на рисунке 4, определяется полоса его пропускания и частота сопряжения.

Исследование динамических характеристик гидравлического следящего привода в зависимости от показателей гидравлической энергетической системы и внешнего нагружения штока выполнялось с помощью имитационного моделирования на ЭВМ контура питания ГС боевого самолета в среде Matlab@Simulink. Управление следящим рулевым приводом формировалось путем моделирования гармонического сигнала постоянной амплитуды А=0,01 м, но различной частоты (ω =10, 20, 30, 40, 50, 60 с-1) на управляющем

золотники. В качестве эксплуатационных параметров ГС, определяющих функционирование рулевого привода, варьировалось

давление нагнетания – |

p |

=120кг/см2, p |

=180кг/см2 |

, и |

|

нагн |

|

нагн |

|

величина внешней противодействующей нагрузки на штоке привода от шарнирного момента Pшт = 0,5, Pшт =1.

435

p =120кг/см2 |

Pшт = 0,5 |

p =120кг/см2 |

Pшт = 0,5 |

p =180кг/см2 |

Pшт = 0,5 |

p =180кг/см2 |

Pшт = 0,5 |

p =180кг/см2 |

Pшт =1 |

p =180кг/см2 |

Pшт =1 |

Рисунок 4 – АФЧХ гидромеханического рулевого привода

Величина амплитудной и фазовой погрешности существенно

зависит от величины давления нагнетания. При pнагн =180кг/см2 полоса пропускания рулевого привода на 20% шире, что обусловлено

повышением расхода рабочего тела, а значит повышением точности управления при различных частотах входного управляющего сигнала.

Точность и чувствительность рулевого привода зависит от величины, присоединенной к нему массы. Исследования показали, что при максимальной эксплуатационной нагрузке на штоке рулевого привода величина полосы пропускания и частоты среза уменьшается

на 5% при pнагн =180кг/см2 .

Рассмотренный характер поведения системы свидетельствует о необходимости проведения исследований по оценке взаимодействия гидравлических и конструктивных параметров ГС и рулевого привода.

Литература

8.Гамынин С.Н. Гидравлический следящий привод. М.: Машиностроение, 1972. 376 с.

9.Хохлов В.А., Прокофьев В.И. Электрогидравлический следящий привод. М.: Наука, 1964. 231 с.

10.Даниленко М.О., Федоркевич И.А. Разработка Simulink модели контура питания гидравлической системы самолёта // Академические Жуковские чтения: сб. научных статей по мат-лам V Международной научно-практической конференции (Воронеж, 22-23 ноября 2017 г.). Воронеж: ВУНЦ ВВС, 2017. С. 125–128.

436