- •1 Классификация двигателей внутреннего сгорания легковых автомобилей.

- •Антиблокировочная система автомобиля: назначение, классификация, схема, устройство, работа.

- •4. Требования к автомобильным двс. Внешняя скоростная характеристика.

- •5 Виды то и их содержание. Виды ремонта и их содержание. Оценка качества технического обслуживания и ремонта.

- •6. Требования к заготовкам. Методы получения заготовок и технико-экономический анализ их выбора. Особенности получения и применения различных видов заготовок.

- •7. Сравнительный анализ теоретических циклов автомобильных двс.

- •8.Схема, устройство и работа секции многоплунжерного тнвд, регулировка

- •9. Оборудование, применяемое при гостехосмотре. Типы диагностических станций.

- •10 Методы оценки и измерения износов. Примеры изнашивания деталей автомобилей.

- •12. Схема документооборота для системы то и тр автомобилей в оас.

- •13. Внешний уход за автомобилем. Умр Оборудование и применяемые технологии

- •14. Выбор баз, принцип постоянства базы и совмещение баз. Погрешности установки.

- •15. Эксплуатация стартерных аккумуляторных батарей для легковых автомобилей.

- •16. Защита автомобилей от коррозии. Общие сведения. Противокоррозионная защита кузова.

- •17.Гидротрансформатор: назначение, схема, устройство, работа, внешняя характеристика.

- •18 .Шины: назначение, классификация, схемы устройства и обозначение.

- •19. Диагностирование углов установки управляемых колес легковых автомобилей. Технологическое оборудование применяемое при проведении работ по проверке и регулировке ууук.

- •20. Дифференциалы и активные муфты (вискомуфта, Haldex): назначение, схемы, устройство, работа, характеристика.

- •21. Крепежные работы. Назначение крепежных работ. Технология выполнения крепежных работ. Оборудование и инструмент для выполнения крепежных работ.

- •22. Диагностирование автомобиля по показателям эффективности тормозов.

- •23.Организация, технология, оборудование и инструмент для выполнения смазочных работ.

- •24.Электрические характеристики и основные параметры стартерных электродвигателей и привода.

- •25. Основные неисправности системы охлаждения. Диагностирование системы охлаждения двигателя. То системы охлаждения, применяемое оборудование.

- •26 Назначение, схемы, устройство и работа механических 2-х и 3-х вальных автомобильных коробок передач.

- •27. Этапы развития и основные преимущества мультиплексных автомобильных систем передачи информации.

- •29. Точность и качество поверхности получаемых заготовок Технико-экономический расчет изготовления заготовки

- •30. Неисправности системы кондиционирования воздуха. Диагностирование технического состояния и то системы кондиционирования воздуха. Применяемое оборудование.

- •31. Нагрузочная характеристика двигателя внутреннего сгорания.

- •32. Основные неисправности ходовой части. Общая проверка ходовой части. Проверка амортизаторов. То ходовой части.

- •33.Требования к заготовкам. Методы получения заготовок и технико-экономический анализ их выбора. Особенности получения и применения различных видов заготовок.

- •34 Требование к технологическому оборудованию, используемому при тр автомобилей.

- •35. Усилитель рулевого управления автомобиля: назначение, схема, устройство, работа, следящее действие усилителя.

- •36. Основные неисправности тормозной системы. Общее диагностирование тормозных систем. Стендовые испытания тормозных систем.

- •38 Система впрыска бензина в автомобильном двс: преимущества, классификация, схемы, устройство и работа систем.

- •Устройство фары

- •40. Виды ремонта. Назначение и методы текущего ремонта.

- •41. Содержание организации производства при изготовлении и ремонте автомобилей. Критерии и параметры оптимизации при организации производства.

- •42. Основные неисправности системы питания дизельного двигателя. Особенности диагностирования и обслуживания систем Common Rail. То системы питания дизельного двигателя.

- •43. Текущий ремонт автомобильного двс. Технологический процесс, оборудование и инструмент. Охрана труда.

- •44. Шины: назначение, классификация, схемы устройства и обозначение.

- •45. Основные неисправности газовой аппаратуры. Оборудование для проверки газобаллонной аппаратуры. Технология проверки элементов газобаллонных автомобилей.

- •46. Основные неисправности трансмиссии. Методы диагностирования трансмиссии. То агрегатов трансмиссии.

- •47.Топливная система питания газобаллонного автомобиля: назначение, схема, устройство, работа.

- •48. Порядок получения владельцами транспортных средств разрешения на допуск к участию в дорожном движении.

- •49. Тепловой баланс автомобильного двс.

- •Базовые понятия

- •50 Требования к конструкции систем пассивной безопасности автомобилей.

- •51. Основные неисправности рулевого управления. Основные регулировочные работы по рулевому управлению легковых автомобилей. То рулевого управления.

- •52. Технологический процесс текущего ремонта подвесок автомобилей в автосервисе. Применяемое оборудование.

- •53. Общие требования к технологии ремонта автомобиля. Ремонт автомобилей, выполняемый на постах.

- •54.Тормозные стенды общего назначения. Тормозные стенды для проверки полноприводных автомобилей.

- •55. Основные понятия по трению и изнашиванию, их виды и характеристики

- •56 Показатели, нормативы и методы оценки тягово-скоростных свойств.

- •57 Основные требования к диагностическим станциям. Общие положения. Линии инструментального контроля. Примерный перечень работ по постам.

- •58. Детонация в автомобильных двс. Факторы, влияющие на детонацию.

- •59. Система контроля давления воздуха в шинах: конструкция, назначение и принцип действия.

- •60. Средства для диагностирования рулевого управления легковых автомобилей.

- •61 Смесеобразование и формы камер сгорания в автомобильных дизельных двигателях.

- •62. Формы и методы организации то и р автомобилей

- •63 Основные виды работ по окраске кузова автомобиля.

- •64. Возможные повреждения кузова автомобиля при дтп. Основные виды кузовных работ.

- •66. Порядок работы с мотор-тестером и диагностическим сканером при диагностике систем зажигания двигателей автомобилей в оас.

- •67. Внешняя скоростная характеристика автомобильного двс коэффициент приспособляемости.

- •68. Эксплуатация, техническое обслуживание, диагностирование и ремонт системы пуска автомобильных двс.

- •69.Диагностирование и устранение неисправностей системы питания дизельного двигателя с механическим и электронно-управляемым тнвд, применяемое оборудование.

- •70 Методы и средства диагностирования автомобилей по характеристикам мощности..

- •71. Основные неисправности двигателя грузового и легкового автомобиля (кривошипно-шатунный и газораспределительный механизмы).

- •72 Порядок выполнения абразивной и восстановительной полировки кузова автомобиля.

- •73.Токсичность автомобильных двс. Способы снижения токсичности. Нейтрализаторы отработавших газов.

- •74. Диагностирование системы охлаждения двс легкового автомобиля. То системы охлаждения двс. Применяемое оборудование

- •75. Стенды для проверки амортизаторов и подвески. Стенды экспресс-диагностики положения колес легковых автомобилей.

- •76. Механизмы газораспределения автомобильных двс. Их преимущества и недостатки.

- •77 Корректировка нормативов то и тр при организации то и тр автомобилей.

- •78. Датчики автомобильных электронных систем зажигания.

- •79.Поэлементное диагностирование двигателя.

- •1) Диагностирование по шумам вибрациям.

- •2) При оценке износа (угара масла) контролируют уровень масла и кол-ву доливаемого масла.

- •80 Смазка механизмов трансмиссии, управления и ходовой части. Техника безопасности при выполнении смазочных работ.

- •81.Технологическое оборудование для антикоррозионной обработки кузова легкового автомобиля.

- •82 Регулировочные работы и то двигателя. Диагностирование газораспределительного механизма. Особенности выполнения то грм.

- •83 Показатели и нормативы плавности хода автомобилей.

- •84 .Классификация лакокрасочных материалов для покраски кузовов легковых автомобилей.

- •85 Механические потери и механический кпд автомобильного двс.

- •86. Текущий ремонт элементов системы питания автомобильных двс в зоне то и тр и отделениях оас.

- •87. Уравнение тягового баланса автомобиля.

- •88. Основные технико-эксплуатационные свойства автомобилей. Закономерность изменения качества в процессе работы автомобилей и понятие старения автомобиля.

- •89 Особенности современных световых приборов легковых автомобилей. Основные характеристики осветительных и светосигнальных приборов легковых автомобилей.

- •90. Организация технологических процессов то и диагностирования автомобилей.

81.Технологическое оборудование для антикоррозионной обработки кузова легкового автомобиля.

Оборудование применяемое при обработке.

Насос для днища высокого давления - имеет подачу воздуха и материала, также имеет фильтр тонкой очистки и регулятор давления с манометром. Рекомендуемое давление на входе в насос шесть семь атмосфер.

Насос для скрытых полостей низкого давления. Также имеет подачу материала, воздуха и регулятор давления воздуха с манометром. Рекомендуемое давление на входе в насос шесть семь атмосфер.

Пистолет для днища. Пистолет для днища с распилом в 180 градусов имеет только подачу материала поворотный флажок для продувки пистолета, и поворотный шарнир откручивания шланга.

Пистолет для скрытых полостей. Пистолет для скрытых полостей имеет подачу воздуха и материалы. Также на задней части пистолета имеется два регулировочный винта, один из них регулирует воздух, а другой отвечает за количество подаваемого материала. Также имеет быстросъем для замены различных насадок применяемых при обработке. Насадки бывают гибкие крючкообразные и длины.

Насадка гибкая с распилом в 360 градусов бывает от 1 м до двух, используются для таких частей кузова как пороги, усилители пола, лонжероны, крылья, капот и других деталей имеющих труднодоступные места.

Насадка крючок. Насадка крючкообразная с распылом в 120 градусов и зауженном наконечником для использования обработки таких частей кузова как петли, болтовые соединения сварные швы, швы стёкол и непосредственной обработки днища и колёсных арок автомобиля.

Насадка прямая с распылом в 360 градусов и имеющая флажок используется для таких частей кузова автомобиля как двери, междверное пространство. Флажок используется для удобства нанесения материала непосредственно на кузов автомобиля что дает максимальную гарантию не попадании материала на обшивку дверей

Сверло для сверления технологических отверстий в кузове автомобиля имеет коническую структуру диаметром 10 мм и обладает сверлением без стружки Используется в каких частях кузова автомобиля как двери, пороги, стойки, детали крыльев.

82 Регулировочные работы и то двигателя. Диагностирование газораспределительного механизма. Особенности выполнения то грм.

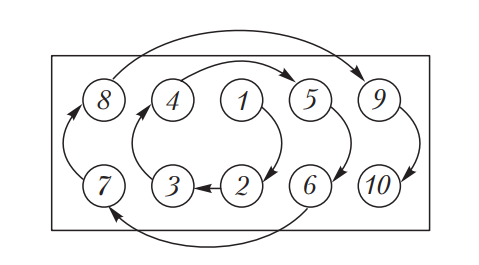

В случае необходимости, а для старых моделей двигателей периодически, при ТО осуществляется проверка крепления головки блока цилиндров в определенной последовательности (рис. 1) моментом затяжки, индивидуальным для каждого двигателя.

Общий принцип затяжки: болты начинают затягивать от центра, удаляясь к периферии по спирали. Чугунную головку крепят в горячем состоянии, а головку из алюминиевого сплава — в холодном.

После пробега каждых 50…200 тыс. км (в зависимости от модели двигателя) меняется зубчатый ремень привода ГРМ. После установки зубчатого ремня следует проверить и при необходимости установить требуемое натяжение. Проверку производят с помощью специального прибора для измерения натяжения ремней, а при его отсутствии правильность натяжения проверяют поворотом ремня рукой: ремень должен поворачиваться на 90° вокруг своей оси. Натяжение ремня осуществляется натяжным роликом.

Рис. 1. Порядок затяжки болтов (1…10) головки цилиндров

Для определения натяжения ремня применяют приборы, в которых используется принцип струны — при разных натяжениях она издает звуки разных октав. Для определения звуковых волн создан специальный акустический прибор, который подносится к ветви ремня. Измерение натяжения ремня производится по вибрации ремня, получаемой при оттягивании ремня пальцем и его отпускании, а считывание подтверждается звуковым сигналом. На дисплей прибора выводится определенная частота колебаний (в герцах) соответствующей степени натяжения. Частоту настройки сравнивают со справочными данными.

При эксплуатации автомобиля в результате изнашивания и нагрева механических частей ГРМ изменяется зазор между рычагами (коромыслами) клапанов и кулачками распределительного вала (в двигателях других типов — между распределительным валом и толкателями, между коромыслами и клапанами). Поэтому периодически (примерно через каждые 30 тыс. км пробега), а также при любых ремонтах механизма или снятии головки блока цилиндров следует проверить и в случае необходимости отрегулировать этот зазор в двигателях, имеющих механический привод клапанов.

Проверяют и регулируют тепловые зазоры клапанов при закрытых клапанах, т.е. при максимальном удалении вершины кулачка распределительного вала от коромысла (штанги толкателя, толкателя) клапана. Такое положение вала может быть достигнуто различными способами. Проверку зазоров производят с помощью щупа, представляющего набор пластин толщиной 0,02…0,50 мм

Наиболее распространен способ, при котором сначала регулируются зазоры в клапанах первого цилиндра; при этом его поршень находится в ВМТ на такте сжатия. Такт сжатия определяется по возрастанию давления воздуха в цилиндре при движении поршня в ВМТ: необходимо вывернуть свечу зажигания (форсунку), закрыть ее отверстие в блоке цилиндров специальным свистком (пробкой, пальцем) и проворачивать коленчатый вал до сигнала свистка (выталкивания пробки, резкого возрастания давления на палец).

После регулировки тепловых зазоров клапанов первого цилиндра зазоры остальных клапанов регулируют в порядке их работы, каждый раз проворачивая коленчатый вал на 180° (для 4-цилиндровых двигателей), 120° (для 6-цилиндровых) или 144° (для 5-цилиндровых).