- •1 Классификация двигателей внутреннего сгорания легковых автомобилей.

- •Антиблокировочная система автомобиля: назначение, классификация, схема, устройство, работа.

- •4. Требования к автомобильным двс. Внешняя скоростная характеристика.

- •5 Виды то и их содержание. Виды ремонта и их содержание. Оценка качества технического обслуживания и ремонта.

- •6. Требования к заготовкам. Методы получения заготовок и технико-экономический анализ их выбора. Особенности получения и применения различных видов заготовок.

- •7. Сравнительный анализ теоретических циклов автомобильных двс.

- •8.Схема, устройство и работа секции многоплунжерного тнвд, регулировка

- •9. Оборудование, применяемое при гостехосмотре. Типы диагностических станций.

- •10 Методы оценки и измерения износов. Примеры изнашивания деталей автомобилей.

- •12. Схема документооборота для системы то и тр автомобилей в оас.

- •13. Внешний уход за автомобилем. Умр Оборудование и применяемые технологии

- •14. Выбор баз, принцип постоянства базы и совмещение баз. Погрешности установки.

- •15. Эксплуатация стартерных аккумуляторных батарей для легковых автомобилей.

- •16. Защита автомобилей от коррозии. Общие сведения. Противокоррозионная защита кузова.

- •17.Гидротрансформатор: назначение, схема, устройство, работа, внешняя характеристика.

- •18 .Шины: назначение, классификация, схемы устройства и обозначение.

- •19. Диагностирование углов установки управляемых колес легковых автомобилей. Технологическое оборудование применяемое при проведении работ по проверке и регулировке ууук.

- •20. Дифференциалы и активные муфты (вискомуфта, Haldex): назначение, схемы, устройство, работа, характеристика.

- •21. Крепежные работы. Назначение крепежных работ. Технология выполнения крепежных работ. Оборудование и инструмент для выполнения крепежных работ.

- •22. Диагностирование автомобиля по показателям эффективности тормозов.

- •23.Организация, технология, оборудование и инструмент для выполнения смазочных работ.

- •24.Электрические характеристики и основные параметры стартерных электродвигателей и привода.

- •25. Основные неисправности системы охлаждения. Диагностирование системы охлаждения двигателя. То системы охлаждения, применяемое оборудование.

- •26 Назначение, схемы, устройство и работа механических 2-х и 3-х вальных автомобильных коробок передач.

- •27. Этапы развития и основные преимущества мультиплексных автомобильных систем передачи информации.

- •29. Точность и качество поверхности получаемых заготовок Технико-экономический расчет изготовления заготовки

- •30. Неисправности системы кондиционирования воздуха. Диагностирование технического состояния и то системы кондиционирования воздуха. Применяемое оборудование.

- •31. Нагрузочная характеристика двигателя внутреннего сгорания.

- •32. Основные неисправности ходовой части. Общая проверка ходовой части. Проверка амортизаторов. То ходовой части.

- •33.Требования к заготовкам. Методы получения заготовок и технико-экономический анализ их выбора. Особенности получения и применения различных видов заготовок.

- •34 Требование к технологическому оборудованию, используемому при тр автомобилей.

- •35. Усилитель рулевого управления автомобиля: назначение, схема, устройство, работа, следящее действие усилителя.

- •36. Основные неисправности тормозной системы. Общее диагностирование тормозных систем. Стендовые испытания тормозных систем.

- •38 Система впрыска бензина в автомобильном двс: преимущества, классификация, схемы, устройство и работа систем.

- •Устройство фары

- •40. Виды ремонта. Назначение и методы текущего ремонта.

- •41. Содержание организации производства при изготовлении и ремонте автомобилей. Критерии и параметры оптимизации при организации производства.

- •42. Основные неисправности системы питания дизельного двигателя. Особенности диагностирования и обслуживания систем Common Rail. То системы питания дизельного двигателя.

- •43. Текущий ремонт автомобильного двс. Технологический процесс, оборудование и инструмент. Охрана труда.

- •44. Шины: назначение, классификация, схемы устройства и обозначение.

- •45. Основные неисправности газовой аппаратуры. Оборудование для проверки газобаллонной аппаратуры. Технология проверки элементов газобаллонных автомобилей.

- •46. Основные неисправности трансмиссии. Методы диагностирования трансмиссии. То агрегатов трансмиссии.

- •47.Топливная система питания газобаллонного автомобиля: назначение, схема, устройство, работа.

- •48. Порядок получения владельцами транспортных средств разрешения на допуск к участию в дорожном движении.

- •49. Тепловой баланс автомобильного двс.

- •Базовые понятия

- •50 Требования к конструкции систем пассивной безопасности автомобилей.

- •51. Основные неисправности рулевого управления. Основные регулировочные работы по рулевому управлению легковых автомобилей. То рулевого управления.

- •52. Технологический процесс текущего ремонта подвесок автомобилей в автосервисе. Применяемое оборудование.

- •53. Общие требования к технологии ремонта автомобиля. Ремонт автомобилей, выполняемый на постах.

- •54.Тормозные стенды общего назначения. Тормозные стенды для проверки полноприводных автомобилей.

- •55. Основные понятия по трению и изнашиванию, их виды и характеристики

- •56 Показатели, нормативы и методы оценки тягово-скоростных свойств.

- •57 Основные требования к диагностическим станциям. Общие положения. Линии инструментального контроля. Примерный перечень работ по постам.

- •58. Детонация в автомобильных двс. Факторы, влияющие на детонацию.

- •59. Система контроля давления воздуха в шинах: конструкция, назначение и принцип действия.

- •60. Средства для диагностирования рулевого управления легковых автомобилей.

- •61 Смесеобразование и формы камер сгорания в автомобильных дизельных двигателях.

- •62. Формы и методы организации то и р автомобилей

- •63 Основные виды работ по окраске кузова автомобиля.

- •64. Возможные повреждения кузова автомобиля при дтп. Основные виды кузовных работ.

- •66. Порядок работы с мотор-тестером и диагностическим сканером при диагностике систем зажигания двигателей автомобилей в оас.

- •67. Внешняя скоростная характеристика автомобильного двс коэффициент приспособляемости.

- •68. Эксплуатация, техническое обслуживание, диагностирование и ремонт системы пуска автомобильных двс.

- •69.Диагностирование и устранение неисправностей системы питания дизельного двигателя с механическим и электронно-управляемым тнвд, применяемое оборудование.

- •70 Методы и средства диагностирования автомобилей по характеристикам мощности..

- •71. Основные неисправности двигателя грузового и легкового автомобиля (кривошипно-шатунный и газораспределительный механизмы).

- •72 Порядок выполнения абразивной и восстановительной полировки кузова автомобиля.

- •73.Токсичность автомобильных двс. Способы снижения токсичности. Нейтрализаторы отработавших газов.

- •74. Диагностирование системы охлаждения двс легкового автомобиля. То системы охлаждения двс. Применяемое оборудование

- •75. Стенды для проверки амортизаторов и подвески. Стенды экспресс-диагностики положения колес легковых автомобилей.

- •76. Механизмы газораспределения автомобильных двс. Их преимущества и недостатки.

- •77 Корректировка нормативов то и тр при организации то и тр автомобилей.

- •78. Датчики автомобильных электронных систем зажигания.

- •79.Поэлементное диагностирование двигателя.

- •1) Диагностирование по шумам вибрациям.

- •2) При оценке износа (угара масла) контролируют уровень масла и кол-ву доливаемого масла.

- •80 Смазка механизмов трансмиссии, управления и ходовой части. Техника безопасности при выполнении смазочных работ.

- •81.Технологическое оборудование для антикоррозионной обработки кузова легкового автомобиля.

- •82 Регулировочные работы и то двигателя. Диагностирование газораспределительного механизма. Особенности выполнения то грм.

- •83 Показатели и нормативы плавности хода автомобилей.

- •84 .Классификация лакокрасочных материалов для покраски кузовов легковых автомобилей.

- •85 Механические потери и механический кпд автомобильного двс.

- •86. Текущий ремонт элементов системы питания автомобильных двс в зоне то и тр и отделениях оас.

- •87. Уравнение тягового баланса автомобиля.

- •88. Основные технико-эксплуатационные свойства автомобилей. Закономерность изменения качества в процессе работы автомобилей и понятие старения автомобиля.

- •89 Особенности современных световых приборов легковых автомобилей. Основные характеристики осветительных и светосигнальных приборов легковых автомобилей.

- •90. Организация технологических процессов то и диагностирования автомобилей.

75. Стенды для проверки амортизаторов и подвески. Стенды экспресс-диагностики положения колес легковых автомобилей.

Для оценки состояния подвески (в первую очередь, амортизаторов) автомобиля в процессе эксплуатации применяются стенды, имитирующие движение автомобиля по неровностям. Их действие основано на моделировании резонанса в подвеске автомобиля, который возникает в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов.

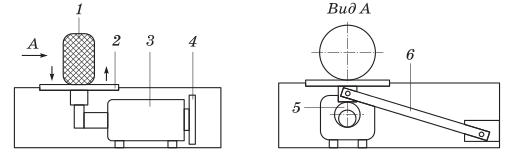

Стенд для проверки амортизаторов представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами. Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 5, приводимого в движение электродвигателем 3.

При подключении стенда платформы начинают совершать вертикальные колебания с различными амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с платформами.

Рис. Схема стенда для проверки амортизаторов: 1 — колесо автомобиля; 2 — площадка; 3 — электродвигатель; 4 — маховик; 5 — эксцентрик; 6 — рычаг

При достижении максимальной частоты источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний; чем оно значительнее, тем хуже работает амортизатор.

Результаты колебательного процесса при работе стенда автоматически обрабатываются и заносятся в память компьютера, а по окончании измерений отдельно для подвески каждого колеса автомобиля распечатываются результаты проверки.

76. Механизмы газораспределения автомобильных двс. Их преимущества и недостатки.

В современных двигателях используют грм с расположением клапанов в головке цилиндров.Их конструктивные многообразие определяется следующими признаками:

Количеством клапанов на один цилиндр

Системой размещения клапанов в головке цилиндров

Способом привода клапанов

Количеством и расположением распредвалов

Конструкцией привода распредвалов

Способом и конструкцией устройств изменения фаз газораспределения и подъема клапанов

Традиционные двухклапанные конструкции МГР с одним впускным и одним вьпускным клапанами на цилиндр в современных конструкциях ДВС применяются сравнительно редко.Клапаны при этом располагаются: вдоль оси головки цилиндрови могут либо чередоваться либо располагаться попарно;одноименные клапаны могут также находиться в отдельных рядах относительно оси блока.

В современных двигателях наибольшее распространение получили трех- и четырехклапанные механизмы. На некоторых моделях находят применение пятиклапанные. Увеличение числа клапанов до четырех на цилиндр позволяет повысить суммарную площадь проходных сечений горловин, уменьшить габариты и массу клапанов и элементов их привода, что способствует снижению инерционных нагрузок на детали механизма газораспределения.

При выборе конструкции привода кпанов при прочих равных условиях предпочтение отдается тем из них, которые имеют минимальную массу движущихся элементов при максимальной их жесткости.

В двухклапанных механизмах используются конструкции привода с нижним (средним) и верхним расположением распределительных валов. Нижние распределительные валы устанавливаются в картере или в развале блока цилиндров V-образных двигателей. Привод клапанов при нижнем и среднем расположении распределительного вала включает в себя кулачок, толкатель, штангу и коромысло. Такая конструкция имеет большую совокупную массу подвижных элементов при малой их жесткости, вследствие чего применяется исключительно в ДВС с номинальной частотой вращения менее 4000 мин". Нижний распределительный вал чаще всего приводятся во вращение непосредственно от коленчатого вала с помощью набора косозубых шестерен. При большом расстоянии между центрами распределительньного и коленчатого валов для привода используется цепная передача.

Верхние распределительные валы — один или два размещаются на головке блока цилиндров. Привод клапанов

осуществляется при этом одним из следующих способов:

1) при расположении клапанов в один ряд — либо непосредственно от кулачков распределительного вала через направляющий стакан, либо через коромысла

2) при двух и трех клапанах на один цилиндр, расположенных в двух рядах: 1) в случае одного распределительного вала: — через коромысла;2) при двух распределительных валах непосредственно от кулачков через направляющие стаканы, либо с помощью рычагов;

В четырехклапанных механизмах, где всегда используются два распределительных вала,- непосредственно от кулачков через направляющие стаканы или через коромысла;

. при пяти клапанах на один цилиндр и двух распределительных валах — непосредственно от кулачков через направляющие стаканы

в случае применения в конструкции МГР систем управления законами подъема клапанов последние в большинстве случаев имеют индивидуальный привод.

Верхние распределительные валы, как правило, приводятся цепью или зубчатым ремнем. К достоинствам цепной передачи следует отнести:

. возможность передачи вращения при больших межцентровых расстояниях коленчатых и распределительного валов;

сравнительно невысокую шумность работы;

простоту конструкции; .

возможность снижении массы привода.

В практических конструкциях ДВС используются зубчатые и втулочно-роликовые двухрядные цепи. Последние получили преимущественное распространение вследствие меньшей их стоимости.

Основными недостатками цепного привода являются вибрация цепи при пульсирующих нагрузках, а также износ и вытяжка цепи в процессе эксплуатации. Поэтому для цепных приводов обязательными являются натяжные устройств, и успокоители колебаний цепи (лениксы).

На современных быстроходных двигателях широкое распространение получили передачи. в которых вместо цели используется зубчатый ремень, изготовленный из синтетических материалов со стеклонитяным или проволочным кордом. Привод с зубчатым ремнем не требует смазки и отличается достаточной долговечностью, устойчивостью регулировок, невысокой стоимостью, низким уровнем шума. От схода с цилиндрических зубчатых шкивов, включая и натяжной ролик, он предохраняется буртиками.