- •1 Классификация двигателей внутреннего сгорания легковых автомобилей.

- •Антиблокировочная система автомобиля: назначение, классификация, схема, устройство, работа.

- •4. Требования к автомобильным двс. Внешняя скоростная характеристика.

- •5 Виды то и их содержание. Виды ремонта и их содержание. Оценка качества технического обслуживания и ремонта.

- •6. Требования к заготовкам. Методы получения заготовок и технико-экономический анализ их выбора. Особенности получения и применения различных видов заготовок.

- •7. Сравнительный анализ теоретических циклов автомобильных двс.

- •8.Схема, устройство и работа секции многоплунжерного тнвд, регулировка

- •9. Оборудование, применяемое при гостехосмотре. Типы диагностических станций.

- •10 Методы оценки и измерения износов. Примеры изнашивания деталей автомобилей.

- •12. Схема документооборота для системы то и тр автомобилей в оас.

- •13. Внешний уход за автомобилем. Умр Оборудование и применяемые технологии

- •14. Выбор баз, принцип постоянства базы и совмещение баз. Погрешности установки.

- •15. Эксплуатация стартерных аккумуляторных батарей для легковых автомобилей.

- •16. Защита автомобилей от коррозии. Общие сведения. Противокоррозионная защита кузова.

- •17.Гидротрансформатор: назначение, схема, устройство, работа, внешняя характеристика.

- •18 .Шины: назначение, классификация, схемы устройства и обозначение.

- •19. Диагностирование углов установки управляемых колес легковых автомобилей. Технологическое оборудование применяемое при проведении работ по проверке и регулировке ууук.

- •20. Дифференциалы и активные муфты (вискомуфта, Haldex): назначение, схемы, устройство, работа, характеристика.

- •21. Крепежные работы. Назначение крепежных работ. Технология выполнения крепежных работ. Оборудование и инструмент для выполнения крепежных работ.

- •22. Диагностирование автомобиля по показателям эффективности тормозов.

- •23.Организация, технология, оборудование и инструмент для выполнения смазочных работ.

- •24.Электрические характеристики и основные параметры стартерных электродвигателей и привода.

- •25. Основные неисправности системы охлаждения. Диагностирование системы охлаждения двигателя. То системы охлаждения, применяемое оборудование.

- •26 Назначение, схемы, устройство и работа механических 2-х и 3-х вальных автомобильных коробок передач.

- •27. Этапы развития и основные преимущества мультиплексных автомобильных систем передачи информации.

- •29. Точность и качество поверхности получаемых заготовок Технико-экономический расчет изготовления заготовки

- •30. Неисправности системы кондиционирования воздуха. Диагностирование технического состояния и то системы кондиционирования воздуха. Применяемое оборудование.

- •31. Нагрузочная характеристика двигателя внутреннего сгорания.

- •32. Основные неисправности ходовой части. Общая проверка ходовой части. Проверка амортизаторов. То ходовой части.

- •33.Требования к заготовкам. Методы получения заготовок и технико-экономический анализ их выбора. Особенности получения и применения различных видов заготовок.

- •34 Требование к технологическому оборудованию, используемому при тр автомобилей.

- •35. Усилитель рулевого управления автомобиля: назначение, схема, устройство, работа, следящее действие усилителя.

- •36. Основные неисправности тормозной системы. Общее диагностирование тормозных систем. Стендовые испытания тормозных систем.

- •38 Система впрыска бензина в автомобильном двс: преимущества, классификация, схемы, устройство и работа систем.

- •Устройство фары

- •40. Виды ремонта. Назначение и методы текущего ремонта.

- •41. Содержание организации производства при изготовлении и ремонте автомобилей. Критерии и параметры оптимизации при организации производства.

- •42. Основные неисправности системы питания дизельного двигателя. Особенности диагностирования и обслуживания систем Common Rail. То системы питания дизельного двигателя.

- •43. Текущий ремонт автомобильного двс. Технологический процесс, оборудование и инструмент. Охрана труда.

- •44. Шины: назначение, классификация, схемы устройства и обозначение.

- •45. Основные неисправности газовой аппаратуры. Оборудование для проверки газобаллонной аппаратуры. Технология проверки элементов газобаллонных автомобилей.

- •46. Основные неисправности трансмиссии. Методы диагностирования трансмиссии. То агрегатов трансмиссии.

- •47.Топливная система питания газобаллонного автомобиля: назначение, схема, устройство, работа.

- •48. Порядок получения владельцами транспортных средств разрешения на допуск к участию в дорожном движении.

- •49. Тепловой баланс автомобильного двс.

- •Базовые понятия

- •50 Требования к конструкции систем пассивной безопасности автомобилей.

- •51. Основные неисправности рулевого управления. Основные регулировочные работы по рулевому управлению легковых автомобилей. То рулевого управления.

- •52. Технологический процесс текущего ремонта подвесок автомобилей в автосервисе. Применяемое оборудование.

- •53. Общие требования к технологии ремонта автомобиля. Ремонт автомобилей, выполняемый на постах.

- •54.Тормозные стенды общего назначения. Тормозные стенды для проверки полноприводных автомобилей.

- •55. Основные понятия по трению и изнашиванию, их виды и характеристики

- •56 Показатели, нормативы и методы оценки тягово-скоростных свойств.

- •57 Основные требования к диагностическим станциям. Общие положения. Линии инструментального контроля. Примерный перечень работ по постам.

- •58. Детонация в автомобильных двс. Факторы, влияющие на детонацию.

- •59. Система контроля давления воздуха в шинах: конструкция, назначение и принцип действия.

- •60. Средства для диагностирования рулевого управления легковых автомобилей.

- •61 Смесеобразование и формы камер сгорания в автомобильных дизельных двигателях.

- •62. Формы и методы организации то и р автомобилей

- •63 Основные виды работ по окраске кузова автомобиля.

- •64. Возможные повреждения кузова автомобиля при дтп. Основные виды кузовных работ.

- •66. Порядок работы с мотор-тестером и диагностическим сканером при диагностике систем зажигания двигателей автомобилей в оас.

- •67. Внешняя скоростная характеристика автомобильного двс коэффициент приспособляемости.

- •68. Эксплуатация, техническое обслуживание, диагностирование и ремонт системы пуска автомобильных двс.

- •69.Диагностирование и устранение неисправностей системы питания дизельного двигателя с механическим и электронно-управляемым тнвд, применяемое оборудование.

- •70 Методы и средства диагностирования автомобилей по характеристикам мощности..

- •71. Основные неисправности двигателя грузового и легкового автомобиля (кривошипно-шатунный и газораспределительный механизмы).

- •72 Порядок выполнения абразивной и восстановительной полировки кузова автомобиля.

- •73.Токсичность автомобильных двс. Способы снижения токсичности. Нейтрализаторы отработавших газов.

- •74. Диагностирование системы охлаждения двс легкового автомобиля. То системы охлаждения двс. Применяемое оборудование

- •75. Стенды для проверки амортизаторов и подвески. Стенды экспресс-диагностики положения колес легковых автомобилей.

- •76. Механизмы газораспределения автомобильных двс. Их преимущества и недостатки.

- •77 Корректировка нормативов то и тр при организации то и тр автомобилей.

- •78. Датчики автомобильных электронных систем зажигания.

- •79.Поэлементное диагностирование двигателя.

- •1) Диагностирование по шумам вибрациям.

- •2) При оценке износа (угара масла) контролируют уровень масла и кол-ву доливаемого масла.

- •80 Смазка механизмов трансмиссии, управления и ходовой части. Техника безопасности при выполнении смазочных работ.

- •81.Технологическое оборудование для антикоррозионной обработки кузова легкового автомобиля.

- •82 Регулировочные работы и то двигателя. Диагностирование газораспределительного механизма. Особенности выполнения то грм.

- •83 Показатели и нормативы плавности хода автомобилей.

- •84 .Классификация лакокрасочных материалов для покраски кузовов легковых автомобилей.

- •85 Механические потери и механический кпд автомобильного двс.

- •86. Текущий ремонт элементов системы питания автомобильных двс в зоне то и тр и отделениях оас.

- •87. Уравнение тягового баланса автомобиля.

- •88. Основные технико-эксплуатационные свойства автомобилей. Закономерность изменения качества в процессе работы автомобилей и понятие старения автомобиля.

- •89 Особенности современных световых приборов легковых автомобилей. Основные характеристики осветительных и светосигнальных приборов легковых автомобилей.

- •90. Организация технологических процессов то и диагностирования автомобилей.

41. Содержание организации производства при изготовлении и ремонте автомобилей. Критерии и параметры оптимизации при организации производства.

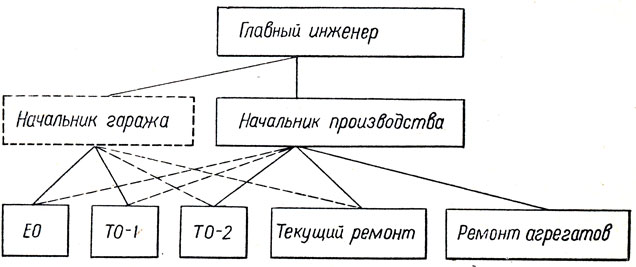

В автотранспортных предприятиях при техническом обслуживании и текущем ремонте автомобилей наибольшее применение получили следующие методы организации производства: метод специализированных бригад, комплексных бригад и агрегатно-участко-вый метод.

Метод специализированных бригад. При этом методе организации производства весь производственно-технический персонал профилактория и мастерских разбивается на специализированные бригады, за каждой из которых закреплен один из видов технического обслуживания (ЕО, ТО-1, ТО-2).

В состав бригады входят рабочие требуемой квалификации и всех специальностей, необходимых для выполнения комплекса работ, предусмотренных для данного вида обслуживания. Текущий ремонт автомобилей и ремонт снятых с них агрегатов выполняются другими бригадами.

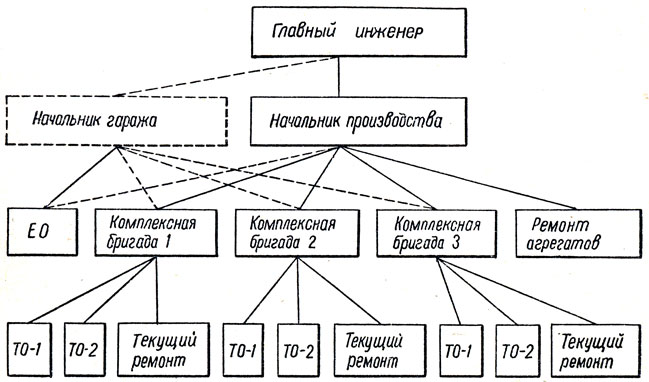

Метод комплексных бригад. При этом методе организации производства за каждой бригадой закреплена группа автомобилей (обычно автоколонна) для выполнения ТО-1, ТО-2 и текущего ремонта, а ремонт агрегатов производится отдельной бригадой (цехом). Для ежедневного обслуживания всего автомобильного парка выделяется самостоятельная бригада.

Для решения поставленной задачи разработана методика исследования, состоящая из следующих этапов:

1. Создание информационного модуля для сбора, обработки и анализа информации по изменению параметров безотказности и долговечности и создание статистического модуля для оценки параметров надежности основных механизмов, систем и элементов автомобиля.

2. Оценка оптимального технического ресурса и группирование элементов с целью определения оптимального межпрофилактического интервала, формирование паспорта профилактики.

3. Создание статистического модуля интервалов заездов автомобилей на ступени профилактики (СТП) и текущий ремонт (ТР) и длительностей проведения работ с целью оптимизации процесса управления технологическим процессом ремонта в сервисных зонах АТП.

4. Разработка математической модели технологического процесса ремонта в сервисных зонах АТП как замкнутой системы массового обслуживания (СМО) с использованием имитационного моделирования.

5. Разработка математической модели технологического процесса ремонта в сервисных зонах СТО как СМО с ожиданием в очереди с использованием имитационного моделирования.

6. Создание информационных систем управления рисками на АТП и СТО, которые позволяют определить показатели функционирования сервисной зоны.

42. Основные неисправности системы питания дизельного двигателя. Особенности диагностирования и обслуживания систем Common Rail. То системы питания дизельного двигателя.

Двигатель не запускается или пуск его затруднен. Причинами неисправности могут быть: топливоподкачивающий насос не подает топливо; неправильный угол опережения зажигания; неисправность форсунки; износ плунжерных пар или зависание плунжера; износ или зависание нагнетательного клапана; заедание рейки насоса высокого давления или на coca-форсунки; подсос воздуха в систему питания.

Двигатель работает неравномерно. Причинами неисправности могут быть: неисправность отдельных форсунок; зависание или негерметичность клапана насоса высокого давления; ослабление крепления зубчатого венца гильзы плунжера; неисправность регулятора числа оборотов; нарушение равномерности подачи топлива; подсос воздуха в систему питания.

Двигатель не развивает мощность и дымит. Основными причинами неисправности являются: неисправность топливоподкачива-ющего насоса; неисправность форсунок или насосов-форсунок; сб-рыв сопла распылителя; малый угол опережения впрыска топлива; износ плунжерных пар; нарушение регулировки насоса высокою давления или насосов-форсунок; утечка воздуха из воздушной камеры через неплотности смотровых люков; засорение продувочных окон в гильзах цилиндров; засорение воздухоочистителей.

Двигатель стучит и дымит. Причины: преждевременное начало подачи топлива; применение топлива с малым цетановым числом; плохое распиливание топлива форсунками.

Причиной звонких негромких стуков, вибрации двигателя и недостаточной мощности может являться подсос воздуха в систему питания.

Стук автоматической муфты опережения впрыска топлива. Причины: износ деталей муфты или усадка пружин; выброс смазки через сальники; отсутствие смазки в корпусе муфты.

Большинство отмеченных выше неисправностей устраняется путем ремонта, регулировки или замены соответствующих приборов питания. Засоренные продувочные окна в гильзах цилиндров очищаются от нагара. При отсутствии смазки в автоматической муфте она заполняется смазкой. Если двигатель стучит и дымит вследствие применения топлива с малым цетановым числом, необходимо перейти на топливо с цетановым числом не менее 40.

При неисправности регулятора, заедании рейки насоса или насосов-форсунок, попадании большого количества масла в камеру сгорания двигатель идет в разнос.

Масло может попадать:

из воздухоочистителей из-за большого уровня масла в масляной ванне;

из сальников нагнетателя ввиду износа маслосъемных колец или поломки их расширителей;

вследствие задира гильз или большого износа поршневой группы;

вследствие высокого уровня масла в поддоне картера.

Диагностика Common Rail требует высокой квалификации специалиста. Для определения неисправности используется несколько видов тестовой аппаратуры, специальные стенды, механические средства проверки функциональности отдельных элементов. Перед началом диагностических работ собирают сведения о характере возникших проблем, к которым относятся:

повышенный шум двигателя;

рывки при ускорении;

появление дыма в моторном отсеке;

запах солярки в салоне;

частичная потеря управляемости транспортом.

Особенности диагностики и ремонта системы Common Rail

Опытные специалисты принимают во внимание конструкционные особенности двигательной и топливной системы машин разных лет выпуска, моделей и марок . Все виды поломок нам хорошо известны, но для точной и оперативной диагностике необходимо использовать современную аппаратуру.

Для определения параметров давления используют манометры, одновременно проверяют дозировку форсунок, которые управляются электрическими импульсами.

При запуске двигателя проверятся функционирование привода ГРМ (при неисправностях привода снижается нагрузка для запуска стартера).

В разных режимах тестируются все элементы управления (датчик потока воздуха, давления и температуры, положений распределительного и коленного вала), клапанные регуляторы.

В обязательном порядке проверяются показатели динамики разгона. Отклонения от нормы позволяют определить проблему с поступлением и расходом воздуха (неисправности в подкачивающем насосе, топливной магистрали или топливном фильтре)

Синхронизацию работы распределительного и коленного вала проверяют с помощью осциллографа и вакуумметра.

При неравномерной работе дизеля форсунки демонтируют и проверяют на стенде по всем параметрам.