- •ВВЕДЕНИЕ

- •Г Л А В А 1. КЛАССИФИКАЦИЯ, НОМЕНКЛАТУРА, ПРИНЦИПЫ СОЗДАНИЯ ТЕПЛОЗАЩИТНЫХ СТРУКТУР И СВОЙСТВА СЫРЬЕВЫХ МАТЕРИАЛОВ

- •1.1. Классификация строительных материалов из ячеистых бетонов

- •1.2. Номенклатура строительных материалов из ячеистых бетонов

- •1.3. Принципы создания эффективных теплозащитных структур

- •1.3.1. Основные понятия о теплопередаче

- •1.3.2. Технологические способы создания современных теплозащитных структур

- •1.3.3. Конструктивные способы создания современных теплозащитных структур

- •1.4. Сырьевые материалы и их свойства

- •1.4.2. Кремнеземистые компоненты

- •1.4.3. Газообразователи

- •1.4.4. Пенообразователи

- •1.4.5. Корректирующие добавки и вода затворения

- •1.4.6. Сырьевая база Омской области для производства ячеистых бетонов

- •1.5. Способы активации сырьевых материалов и смесей при получении эффективных ячеистых бетонов

- •Г Л А В А 2. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНОВ

- •2.1. Теоретические основы поризации кремнеземвяжущей массы механическим способом

- •2.2. Технология строительных материалов и изделий из неавтоклавного пенобетона

- •2.2.1. Производство пенобетонных блоков «Сиблок»

- •2.2.2. Технология пенобетона «ВНИИстром»

- •2.2.4. Производство пенобетона на технологическом комплексе ПБК–Р

- •2.3. Технология получения автоклавного пенобетона

- •2.4. Производство пенобетона по технологии «Новостром»

- •2.5. Современные технологии производства строительных материалов и изделий из пенобетона

- •2.5.1. Производство двухслойных стеновых блоков из бетонов различной плотности

- •2.5.5. Производство пенобетона «Экстрапор»

- •2.5.6. Вакуум-формовальная технология ячеистых бетонов

- •2.5.7. Технология пенобетона способом «обжатие – релаксация»

- •2.5.9. Пенобетоны сухой минерализации

- •Г Л А В А 3. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ГАЗОБЕТОНА

- •3.1. Теоретические основы поризации массы химическим способом порообразования

- •3.2. Технологии газобетона неавтоклавного твердения

- •3.3. Технологии материалов и изделий из газобетона автоклавного твердения

- •3.3.1. Производство газобетонных изделий на новосибирском заводе «Сибит»

- •3.3.3. Технология газобетона на омском комбинате пористых материалов «Вармит»

- •3.5.1. Материалы и изделия переменной плотности

- •3.5.2. Производство газобетонных изделий способом автофреттажа

- •3.5.3. Способ получения эффективных изделий в закрытой форме

- •3.5.4. Производство сухих газобетонных смесей

- •4.1. Проектирование состава ячеистых бетонов

- •4.1.2. Расчет состава пеногазобетона

- •4.2. Расчет и подбор технологического оборудования

- •4.2.1. Расчет технологического оборудования

- •4.2.2. Технологическое оборудование

- •4.3.1. Способы снижения водопоглощения

- •4.3.2. Отделка поверхности изделий из ячеистого бетона

- •4.4. Реконструкция предприятий силикатных изделий

- •Библиографический список

является переходным по плотности и прочности, и его толщина должна быть 2 – 3 мм. Состав, проникая в ячеистый бетон, закрывает поверхностные поры, трещины, дефекты от разрезки, при этом коэффициент паро- и газопроницаемости системы практически не изменяется, водопоглощение при капиллярном подсосе составляет

4,5 кг/м2. |

|

С |

наносят толщиной 5 – 7 мм. При |

Второй выравнивающий слой |

|

общей толщине штукатурного слоя |

7 – 10 мм коэффициент паро- и |

газопрон цаемости с стемы составляет 0,1 мг/м ч Па, а водопоглощение при кап ллярном подсосе – до 2,5 кг/м2.

приНанесен е защ тно-отделочного слоя производится окрасочным составом толщ ной 1 – 3 мм в зависимости от дисперсности наполнителя. Водопоглощен е капиллярном подсосе снижается почти в 7 раз, а коэфф ц ент парогазопроницаемости системы при этом снижается

организациябАна заводах силикатного кирпича производства стеновых и теплоизоляционных изделий из ячеистого бетона, имеющего высокую теплоизолирующую способность.

незнач тельно – до 0,068 – 0,072 мг/м ч Па.

Получаемая так м спосо ом система отделки изделий из ячеистого бетона отл чается достаточно высокой паропроницаемостью и низкой

величиной водопоглощен я при капиллярном подсосе.

4.4. Реконструкция предприятий силикатных изделий

Изменение нормативных тре ований к ограждающим конструкциям

привело к значительному снижению объема потребления силикатного

кирпича как стенового материала. В этих условиях представляет интерес Д

В технологии производства силикатного кирпича и ячеистого бетона

имеется много общего: наличие переделов помола известковокремнеземистого вяжущего и автоклавной обработкиИизделий. Стоимость оборудования для помола вяжущего и автоклавной обработки превышает три четверти общей стоимости технологического оборудования. Поэтому представляется перспективной организация производства изделий из ячеистого бетона на заводах силикатного кирпича с использованием имеющегося помольного отделения, установленных на заводе автоклавов и максимальным применением существующих транспортных средств.

Оборудование для производства ячеистого бетона типа «Универсал–80» или «Виброблок БГ–40», которое серийно выпускалось заводами Российской Федерации, было рассчитано на формование массива длиной 6 и 3 м с последующей резкой на изделия.

Привязка этого оборудования на заводах силикатного кирпича приводит к необходимости перепланировки или строительства нового

146

автоклавного отделения, реконструкции оборудования для транспортировки автоклавных вагонеток. Это приводит к высоким затратам на проведение реконструкции, снижению ее эффективности.

Институтами ВНИИстром и НИПТИ «Стройиндустрия» разработаны технические решения и необходимое оборудование для привязки технологии ячеистого бетона с максимальным использованием имеющихся мощностей и возможностью одновременного выпуска силикатного кирпича и ячеистого бетона [65, 94].

Работы по орган зации производства ячеистого бетона могут

провод |

ться без |

остановки производства силикатного кирпича. |

Техническ е решен я базируются на использовании применяемого на |

||

заводе |

звестково-кремнеземистого вяжущего, установленных автоклавов, |

|

С |

|

|

|

оборудован я для транспортировки автоклавных вагонеток. |

|

На заводах |

автоклавами диаметром 2 м используются вагонетки |

|

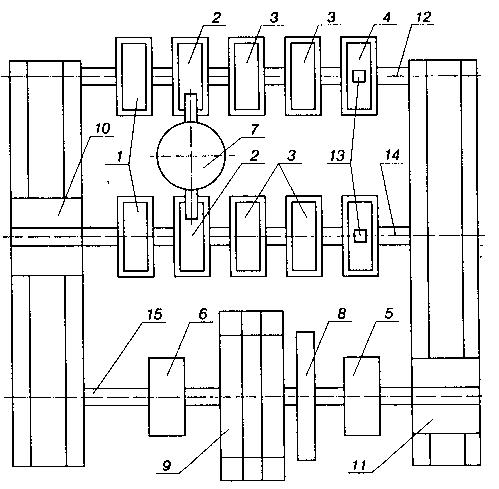

Пр нцоборудованп альные схемы размещения оборудования для производства ячеистого бетона приведеныАна рис. 4.21 и 4.22. Оборудование может уста-

шириной около 1,6 . Исходя из этого разработана опалубка для

формован я масс ва 1000х1600 мм высотой 600 мм, устанавливаемая на

автоклавную вагонетку. Формы вагонетки транспортируются имеющимся |

|

имеющегося |

|

на заводе |

ем. |

навливаться вместо прессов для силикатного кирпича или на свободных площадях, примыкающих к линии работы электропередаточных тележек для загрузки автоклавов.

Ячеистый бетон производят по следующей технологии. Автоклавные вагонетки после прохождения автоклавовДосвобождаются от изделий и по линии возврата поступают на участок формования. ля возврата вагонеток, применяемых в производстве ячеистого бетона, использование путей возврата вагонеток для силикатного кирпича нецелесообразно из-за трудности подачи соответствующих вагонеток на позиции формования. С линии возврата вагонетка подается на пост сборкиИформы, где на ней устанавливается и закрепляется опалубка. На посту формования смесь из смесителя заливается в вагонетку. В смеситель загружаются компоненты смеси на объем одной формы. После заливки смеси на постах выдержки происходит вспучивание массива и набор прочности, необходимой для распалубки. После набора прочности 150 – 200 г/см2 опалубка снимается с формы и подается на пост чистки и смазки. Подготовленная опалубка устанавливается на автоклавную вагонетку на посту сборки формы.

Массив на автоклавной вагонетке поступает в резательную машину и разрезается на изделия требуемых размеров в продольном и поперечном направлениях одновременно струнами, совершающими возвратнопоступательные движения.

147

Си  бА Рис. 4.21. Схема размещенияДоборудования при реконструкции

бА Рис. 4.21. Схема размещенияДоборудования при реконструкции

завода силикатного кирпича (вариант 1):

1 – пост сборки форм; 2 – пост заливки форм; 3 – пост выдержки; 4 – пост распалубки; 5 – автоклавная вагонетка с массивом; 6 – автоклавная вагонетка с разрезанным массивом; 7 – смеситель; 8 – машина горизонтальной резки; 9 – машина продольной резки; 10, 11 – мосты подачи автоклавных вагонеток; 12 – монорельсИ; 13 – таль электрическая канатная грузоподъемностью 500 кг; 14, 15 – пути транспортировки вагонеток

Автоклавная вагонетка с массивом, разрезанным на изделия, электропередаточной тележкой подается в автоклав. Время выдержки массива до снятия бортов в зависимости от свойств сырья составляет от 40 до 60 мин. При цикле формования, равном 10 мин, необходимая выдержка достигается при наличии 4 – 6 постов. Для этого необходимо иметь 6 – 9 комплектов опалубки, что обеспечивает выпуск 20 – 25 тыс. м3 изделий в год при двухсменной работе оборудования. Размещение на автоклавной вагонетке формы объемом 1 м3 позволяет получить за один оборот автоклава 2х19 м около 18 м3 изделий. Принимая работу автоклавного отделения 305 дней в году, получаем съем с автоклава 5,5 – 7 тыс. м3 в год.

148

Таким образом, для получения 20 – 25 тыс. м3 продукции в год на предприятии будут использоваться четыре автоклава.

Си

Рис.бА4.22. Схема размещенияДоборудования при реконструкции завода силикатного кирпича (вариант 2):

1 – посты сборки и заливки форм; 2 – таль электрическая канатная грузоподъемностью 500 кг; 3 – монорельс; 4 – смеситель; 5 – тележка перемещения смесителя; 6 – путиИперемещения смесителя; 7 – автоклавная вагонетка с массивом; 8 – машина горизон– тальной резки; 9 – машина продольной резки; 10 – путь подачи автоклавных вагонеток; 11 – мост подачи автоклавных вагонеток

Смеситель для приготовления смеси представляет собой емкость объемом 1,1 м3 с двумя перемешивающими валами. Установленная мощность 24 кВт. Время перемешивания компонентов 3 – 4 мин. Смеситель может быть установлен на самоходной тележке, что позволяет ей перемещаться от поста дозирования и загрузки компонентов на пост заливки форм. Время загрузки и разгрузки вместе со временем перемешивания составляет 6 – 7 мин.

Резательная машина оснащена витыми струнами для продольнопоперечной разрезки. Цикл работы машины, включающий подачу и отбор вагонетки с массивом, фиксацию вагонетки и разрезку массива, составляет

149

около 4 мин. Струны могут устанавливаться для разрезки массива на изделия требуемых размеров. Частота колебаний струны и скорость перемещения механизма разрезки обеспечивают получение изделий с точностью ±1,5 мм и качеством поверхности, отвечающим требованиям стандартов.

Плотность получаемых изделий зависит от состава бетона и технологических параметров работы оборудования. На линии могут изготовляться теплоизоляционные и стеновые материалы плотностью от 300 до 800 кг/м3. На технологической линии в зависимости от применяемых добавок возможен выпуск как газобетона, так и пенобетона.

Технолог я пенобетона требует большего срока выдержки массива |

|||

перед разрезкой, что предполагает при одинаковой производительности |

|||

С |

|

|

|

использовать большее ч сло форм на постах выдержки изделий. |

|

||

хема |

размещен я о орудования, показанная |

на рис. |

4.21, |

предназначена для заводов, у которых подача и отбор автоклавных |

|||

вагонеток |

при про зводстве ячеистобетонных |

изделий |

будут |

|

ться с одной электропередаточной тележкой. Работа линии |

|

производ |

||

формован |

я должна осуществляться попеременной подачей автоклавных |

|

вагонеток |

на од н з путей |

с оркой на этих путях формы по мере |

освобождения |

другом пути. |

|

бортоснастки Производство изделийАпо схеме, приведенной на рис. 4.22, более

трудоемкое. Все о орудование для производства ячеистого бетона можно разместить на позициях двух-трех прессов для формования силикатного кирпича или на свободных площадях вдоль путей перемещения электропередаточной тележки. Д

Смеситель 4, перемещаясь по путям от поста загрузки компонентов смеси на посты формования, может осуществлять заливку формы на любом месте. После набора распалубочной прочности и съема опалубки форма (автоклавная вагонетка) подается на путь разрезки – поз. 7. Оттуда она поступает в резательную машину, массивИразрезается и вагонетка возвращается в исходное положение – поз. 7. Разрезанный массив подается в автоклав [65, 94].

Для перевода заводов силикатного кирпича на выпуск стеновых блоков из ячеистого бетона оптимальным способом является вибрационный с применением бескрановой конвейерной линии БКЛ–50 – 100, а для производства стеновых блоков, теплоизоляционных плит и армированных изделий – вибрационный способ и оборудование фирмы «Итонг» [95].

Максимальное использование при реконструкции имеющегося оборудования, возможность одновременного выпуска силикатного кирпича и ячеистого бетона позволяют предприятиям существенно улучшить экономические показатели своей работы.

150

Кроме того, возможно организовать производство изделий из пенобетона на действующих заводах ЖБИ и КПД. При этом также используются существующие узлы приема, подачи и дозирования вяжущих и заполнителей, пропарочные камеры и парк форм после их модернизации. Для организации производства конструкционно-

С |

|

3 |

|

|

теплоизоляционных стеновых блоков плотностью 500 – 700 кг/м3 и |

||||

мощностью 10 – 15 тыс. м3 в год требуется монтаж на существующих |

||||

площадях пенобетонной установки, включающей стержневой смеситель, |

||||

пеногенератор |

пенобетоносмеситель (в отдельных случаях стержневой |

|||

смеситель можно |

сключить). Кассетные формы можно изготавливать на |

|||

стимул |

|

|

||

местах с спользован ем существующих парков форм. В указанных |

||||

формах также можно организовать изготовление пенобетонных |

||||

теплоизоляц онных пл т плотностью 200 – 400 кг/м . |

|

|||

Реконструкц я существующих предприятий не требует значительных |

||||

капиталовложен й, |

может |

ыть осуществлена в |

сжатые сроки, |

|

обеспеч вает |

про зводство |

новых эффективных |

материалов и |

|

рует возможность расширения потребления продукции |

||||

существующ х про зводств. |

|

|

||

4.5. Технология эффективных строительных материалов |

||||

|

и изделий из ячеистых бетонов за рубежом |

|||

В конце ХХ в. во всем мире годовой объем производства

ячеистобетонных изделий находился в пределах 43 – 45 млн м3. Основной |

||

объем производства приходится на заводы, работающие по технологиям |

||

фирм «ХебельбА», «Итонг», «Верхан», «Маза-Хенке» |

(Германия), |

|

«Сипорекс» (Швеция, Финляндия), « |

-Калсилокс» |

(Нидерланды), |

бетона. Наиболее распространенныеДюрокспредприятия вышеперечисленных

«Селкон» (Дания, Великобритания), «Униполь» (Польша) и др. В 45 странах мира (без учета стран СНГ) работает более 200 заводов ячеистого

Эстония и др.) имеются свои собственные разработки и технологии, в

которых наряду с лицензионными действуют предприятия на основе |

||||

собственной технологии. Эти технологии отличаются, как правило, |

||||

способами подготовки (помолом), формированияИячеистобетонной смеси и |

||||

разрезки массивов на изделия заданных размеров. |

|

|

||

фирм имеют годовую производительность 160 – 200 тыс. м3. |

|

|

||

В ряде стран (СНГ, Польша, Китай, Чехия, Словакия, |

ания, Япония. |

|||

Годовой выпуск ячеистобетонных изделий в СНГ |

не |

превышает |

||

10 млн м3 |

(в основном мелкие блоки), |

а за рубежом |

достигает |

|

45 млн м3 [96]. |

|

|

|

|

В мировой практике широко распространена литьевая технология |

||||

производства |

ячеистых бетонов. Она была |

разработана |

в |

Швеции и |

151

осуществлена |

известными фирмами «Итонг» (Германия), «Сипорекс» |

||

(Швеция), «Дюрокс» (Нидерланды) и других в различном аппаратурном |

|||

исполнении [2]. |

|

||

|

ущность процесса состоит в следующем. Кремнеземистый компо- |

||

нент (песок) подвергается тонкому помолу. Тонкомолотые вяжущие (це- |

|||

мент и известь) смешиваются с кремнеземистым компонентом, добавкой |

|||

порообразователя и водой до получения смеси с влажностью 50 – 60%. |

|||

месь заливают в формы, выдерживают до приобретения массивом необ- |

|||

ходимой сырцовой прочности в течение 2 – 6 ч, затем освобождают массив |

|||

от формы, разрезают на зделия, калибруют их и направляют в автоклав. |

|||

Разл ч я аппаратурного оформления литьевой технологии названных |

|||

фирм, |

так же |

как |

германских фирм «Итонг», «Хебель», «Верхан», |

С |

|

||

голландской «Калс локс», датской «Селкон», японской «Чори», польской |

|||

« |

» |

др., заключаются главным образом в конструкции форм, |

|

установок для |

х с орки и раз орки, в способах переноса и машинах для |

||

разрезки масс |

вов на |

зделия [6]. |

|

Германская ф рма «Едама» предлагает оборудование, технологии и |

|||

Униполь |

|||

пенообразующ е компоненты для производства пенобетона. Возможна |

|||

поставка как |

льных, так и стационарных установок для изготовления |

||

пенобетона со средней плотностью 300 – 600 кг/м3 [97]. |

|||

Антрацитовые и |

уроугольные золы ТЭЦ находят широкое |

||

|

моб |

||

применение в производстве ячеистых бетонов в странах Восточной |

|||

Европы – Польше, Чехии и Словакии, Венгрии. На базе высокоосновных |

|||

зол и отходов металлургическойАпромышленности ячеистый бетон выпускали в течение длительного времени в Швеции. В настоящее время на шлакоцементном вяжущем работает завод фирмы «Люхья» (Финляндия).

Трудность использования золДи шлаков заключается в том, что их химико-минералогический состав и технологические свойства изменчивы. Для сглаживания этих колебаний на венгерских заводах золы усредняют путем их многократной перекачки и сливания технологических потоков.

На польских заводах золы усредняются в гомогенизаторах специальной конструкции. На Долна-Стрединовском заводе (в Чехии)

перемешивание золы и извести производится в шаровых мельницах. При |

|

изготовлении ячеистых бетонов вводится добавка гипса и словосола – |

|

стабилизатора вспучивания. |

И |

На заводе шведской фирмы «Сипорекс» газобетоны марок D400, D450 |

|

и D500 изготовляют на базе местного полевошпатово-кварцевого песка. В |

|

качестве вяжущего используются шлакопортландцемент, смесь двух |

|

шлаков и химические добавки: сода, борокс, бихромат натрия, |

|

стабилизатор вспучивания. |

Из ячеистых бетонов кроме мелкоштучных |

152

изделий выпускаются армированные стеновые панели, панели перекрытий и покрытий, перегородки.

За рубежом применяются различные системы резательных машин. Например, на Долна-Стрединовском заводе – по новейшей технологии фирмы «Хебель», на заводе фирмы «Люхья» (г. Икаалине) – по усовершенствованной технологии фирмы «Сипорекс». В последнем случае поперечная резка ячеистобетонного массива выполняется, когда блок находится в подвешенном положении после извлечения его из формы [98].

Кал бровка масс ва, образование пазов и фигурная обработка изделий про сходят при передаче массива с поста на пост при

пластической прочности бетона до 200 кПа. Перегородочные плиты |

|||||

калибруются после обработки бетона в автоклаве на автоматизированной |

|||||

С |

|

|

|

||

|

упаковываются в пленку. |

|

|

|

|

В |

технолог |

ф рмы «Итонг» и «Маза-Хенке» перед резкой |

на |

||

изделия заданных размеров |

|

массив-сырец кантуется на |

|||

90º с формой на ее орт, а в фирме «Верхан» – на специально |

|||||

подставляемый |

под оковую поверхность |

|

«чужой» борт-поддон, |

на |

|

линии |

|

|

|

||

котором распалу ленный массив подается на резательные машины |

|||||

вертикальная продольная, горизонтальная |

продольная и вертикальная |

||||

( |

ячеистобетонный |

|

|

||

Втехнологии фирмА«Хе ель», «Дюрокс-Калсилокс», «Аэрок» и «Силбет» массив распалубливается и переносится специальными захватами с плоскости поддона формыДна стол резательной машины, разрезается, на решетках подается в автоклав, затем на упаковку и склад готовой продукции. В технологии фирмы «Сипорекс» распалубленный массив (борта формы поднимаются вверх) на своем щелевом поддоне разрезается, после чего борта формы опускаются на прежнее место, форма

смассивом подается в автоклав и далее на упаковкуИи склад готовой продукции. В этом случае не требуются подъемные краны, уменьшается строительная высота зданий, снижаются затраты на строительные конструкции, повышается безопасность, сокращается время автоклавной обработки и количество форм, увеличивается коэффициент заполнения автоклава [98, 99].

Вармированных изделиях фирмы «Хебель» отклонения от заданного размера по длине составляют ±4 мм, высоте и толщине – ±3 мм, а в неармированных – ±1 – 1,5 мм по всем направлениям [99].

Вармированных изделиях фирмы «Дюрокс-Калсилокс» отклонения от заданных размеров по длине, высоте, толщине соответственно ±4 мм, ±3 мм, ±2 мм, неармированных – ±2 мм, ±2 мм, ±1 мм.

153

Точные по размерам изделия выпускают фирмы «Итонг», «Верхан» и «Маза-Хенке», а также «Аэрок» и «Силбет» (последнее поколение резательных машин) – отклонения по всем направлениям соответственно

±1 – 1,5 мм.

Гидротермальная обработка производится в тупиковых и проходных

С |

|

|

|||

автоклавах диаметром 2,4 – 2,8 м, длиной до 40 м, при давлении не ниже |

|||||

1,2 МПа. |

|

|

|

|

|

В Чехии и Словакии изготавливаются газобетонные блоки размером |

|||||

250х300х600 мм |

|

арм рованные панели. Сухая известково-кремнеземис- |

|||

тая смесь, вода |

алюм ниевая суспензия смешиваются в газобетономе- |

||||

при |

|||||

шалке. Особенностью технологии является то, что после раскрытия бортов |

|||||

массив сн мается с поддона и перегружается клещами на линию |

|||||

продольной |

поперечной резки. |

||||

В Венгр |

, |

Чех |

Словакии для получения газобетона используют |

||

|

потреб |

||||

смеси, содержащ е до 70% золы ТЭС [98]. |

|||||

Издел я, как прав ло, выпускаются плотностью 400 – 700 кг/м3 и |

|||||

прочностью бетона |

|

сжатии соответственно не менее 2 – 5 МПа. При |

|||

поставке |

|

|

телю влажность ячеистобетонных изделий составляет |

||

около 30 – 35% |

весу, что выше, чем у изделий, выпускаемых предприя- |

||||

толщины и расчетныхАнагрузок [99].

тиями Республики Беларусь, у которых она составляет не более 25%.

Армированные изделия выпускаются длиной до 7,2 м, шириной до 0,75 м и толщиной – 0,375 м. При этом шаг изделий по длине составляет 5 – 25 мм и толщине 25 – 100 мм, а ширина изделий обычно бывает равной высоте формуемого массива. Длина армированных изделий зависит от их

1 – 25 МПа. При производстве Дпеноблоков, как правило, в качестве вяжущих материалов используются цемент и гашеная известь [98].

Ряд фирм вернулся к технологии изготовления изделий с

применением пены. Фирма «Неопор» (Германия) выпускает безавтоклавные пенобетонные изделия в индивидуальных формах со

средней плотностью 400 – 1800 кг/м3 и прочностью при сжатии

Фирма «Миссава Хомус» (Япония) выпускает автоклавные

пенобетонные изделия различного назначения с плотностью 500 кг/м3 и прочностью при сжатии 4,6 МПа. Заметим, что японцы свой первый небоскреб построили из ячеистого бетона.

Консорциум «Сикабрик» (Австрия) |

Ивыпускает автоклавные |

пенобетонные мелкие блоки по резательной технологии с плотностью 400 – 1200 кг/м3 и прочностью при сжатии 2 – 25 МПа [96].

Основной вид продукции на зарубежных заводах автоклавных силикатных ячеистых материалов – это армированные ленточные панели – «бруски» длиной 6 – 7,2 м, шириной 0,6 – 0,75 м, толщиной 0,3 – 0,75 м, применяемые в качестве наружных стеновых панелей для жилых, промыш-

154

ленных и гражданских зданий, перегородок высотой на этаж. Панели шириной 1,2 – 1,6 м выпускаются в ограниченном количестве [100].

Кладка стен и перегородок из неармированных изделий осуществляется на клею или растворе. Для отделки, как правило, используют полимерминеральные составы на основе акрилованных смол на каучуковых латексах.

Армированные панели монтируются на элементы железобетонных или металлических каркасов, а кровельные плиты покрытия и плиты межэтажного перекрыт я укладывают на железобетонные, металлические

балки, фермы |

ли на стены зданий через монолитные железобетонные |

||||

пояса [99]. |

|

|

|

|

|

Наружные |

|

внутренние стены выполняются из армированных |

|||

С |

|

|

|

||

панелей |

ли з неарм рованных локов. |

||||

В м ровой практ ке ячеистый |

етон также широко используется при |

||||

реконструкц |

старых зданий, осо енно когда требуется дополнительное |

||||

утеплен е ограждающ |

конструкций и увеличение этажности зданий с |

||||

сохранен ем |

|

|

фундаментов. В индивидуальных домах типа |

||

существующих |

|

||||

коттедж яче стый |

|

спользуется от подвала до крыши, в том числе в |

|||

ванных |

туалетных помещениях. |

Огромные возможности использования |

|||

ячеистого |

|

с низкой плотностью (150 – 200 кг/м3) открываются при |

|||

бетона тепловой модернизацииАстарых зданий.

С успехом применяется ячеистый бетон при производстве сухих растворов, в качестве легкого заполнителя, при засыпке (утеплении) чердачных помещений, а также в качестве адсорбента для различных агрессивных сред. Д

Анализ производств ячеистобетонных изделий по литьевой технологии, особенно зарубежных фирм, достигших сравнительно высоких технико-экономических показателей производства ячеистого бетона, свидетельствует, что из-за большого количества воды затворения используются смеси с повышенным расходомИвяжущих материалов (цемент и известь), высокой тонкостью помола песка (3000 – 3500 см2/г) и цемента (3500 – 4000 см2/г). При этом требуются повышенные затраты на автоклавную обработку (давление 1,2 – 1,4 МПа и продолжительность 14 – 16 ч) и очень высокое качество всех исходных материалов. Производство ячеистобетонных изделий характеризуется большой продолжительностью выдержки сырца до резки (3 – 6 ч) и высокой влажностью изделий после автоклавной обработки, которая зависит в первую очередь от количества воды затворения.

За рубежом в производстве ячеистого бетона также наблюдается тенденция по снижению количества воды затворения смеси (уменьшение В/Т) за счет применения динамических воздействий во время вспучивания ячеистобетонной смеси, что в конечном итоге обеспечивает уменьшение

155