- •ВВЕДЕНИЕ

- •Г Л А В А 1. КЛАССИФИКАЦИЯ, НОМЕНКЛАТУРА, ПРИНЦИПЫ СОЗДАНИЯ ТЕПЛОЗАЩИТНЫХ СТРУКТУР И СВОЙСТВА СЫРЬЕВЫХ МАТЕРИАЛОВ

- •1.1. Классификация строительных материалов из ячеистых бетонов

- •1.2. Номенклатура строительных материалов из ячеистых бетонов

- •1.3. Принципы создания эффективных теплозащитных структур

- •1.3.1. Основные понятия о теплопередаче

- •1.3.2. Технологические способы создания современных теплозащитных структур

- •1.3.3. Конструктивные способы создания современных теплозащитных структур

- •1.4. Сырьевые материалы и их свойства

- •1.4.2. Кремнеземистые компоненты

- •1.4.3. Газообразователи

- •1.4.4. Пенообразователи

- •1.4.5. Корректирующие добавки и вода затворения

- •1.4.6. Сырьевая база Омской области для производства ячеистых бетонов

- •1.5. Способы активации сырьевых материалов и смесей при получении эффективных ячеистых бетонов

- •Г Л А В А 2. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНОВ

- •2.1. Теоретические основы поризации кремнеземвяжущей массы механическим способом

- •2.2. Технология строительных материалов и изделий из неавтоклавного пенобетона

- •2.2.1. Производство пенобетонных блоков «Сиблок»

- •2.2.2. Технология пенобетона «ВНИИстром»

- •2.2.4. Производство пенобетона на технологическом комплексе ПБК–Р

- •2.3. Технология получения автоклавного пенобетона

- •2.4. Производство пенобетона по технологии «Новостром»

- •2.5. Современные технологии производства строительных материалов и изделий из пенобетона

- •2.5.1. Производство двухслойных стеновых блоков из бетонов различной плотности

- •2.5.5. Производство пенобетона «Экстрапор»

- •2.5.6. Вакуум-формовальная технология ячеистых бетонов

- •2.5.7. Технология пенобетона способом «обжатие – релаксация»

- •2.5.9. Пенобетоны сухой минерализации

- •Г Л А В А 3. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ГАЗОБЕТОНА

- •3.1. Теоретические основы поризации массы химическим способом порообразования

- •3.2. Технологии газобетона неавтоклавного твердения

- •3.3. Технологии материалов и изделий из газобетона автоклавного твердения

- •3.3.1. Производство газобетонных изделий на новосибирском заводе «Сибит»

- •3.3.3. Технология газобетона на омском комбинате пористых материалов «Вармит»

- •3.5.1. Материалы и изделия переменной плотности

- •3.5.2. Производство газобетонных изделий способом автофреттажа

- •3.5.3. Способ получения эффективных изделий в закрытой форме

- •3.5.4. Производство сухих газобетонных смесей

- •4.1. Проектирование состава ячеистых бетонов

- •4.1.2. Расчет состава пеногазобетона

- •4.2. Расчет и подбор технологического оборудования

- •4.2.1. Расчет технологического оборудования

- •4.2.2. Технологическое оборудование

- •4.3.1. Способы снижения водопоглощения

- •4.3.2. Отделка поверхности изделий из ячеистого бетона

- •4.4. Реконструкция предприятий силикатных изделий

- •Библиографический список

|

|

Р с. 2.9. Линия подачи цемента: |

|

|

||||

1 |

– |

промежуточный |

ункер; |

2 |

– |

шнековые |

транспортеры; |

|

3 – планетарная мельница ШЛ–312; 4 – вибросито; 5 – шнек из |

||||||||

наружного бункера |

|

|

|

|

|

|

||

Длина крупноразмерных форм составляет 2 м, высота – 0,6 м, а по |

||||||||

ширине имеется три варианта: 3 лока по 300 мм; 4 блока по 240 мм; |

||||||||

5 блоков по 200 мм. О ъем заливки соответственно 1,08; 1,15; 1,2 м3. |

||||||||

После твердения в течение 12 – 24 ч блоки разрезаются дисковой пилой на |

||||||||

любую требуемую толщину, что позволяет получить практически весь |

||||||||

спектр мелкоразмерных блоков. Пример производства пенобетона на |

||||||||

предприятии ООО «ИНТА-СТРОЙ» в г. Искитиме показано в |

||||||||

мультимедиа по адресу https://youtu.be/HCFry5Xd |

Ek. |

|

||||||

Остатки распила и производственный брак измельчаются в установке |

||||||||

переработки отходов (рис. 2.8, поз. 18) и возвращаются в технологическую |

||||||||

линию для повторного использования. |

|

|

|

|

|

|||

|

|

2.3. Технология получения автоклавного пенобетона |

||||||

В отечественной практике хорошо зарекомендовали себя |

||||||||

технологические линии с формованием, разрезкой |

автоклавной |

|||||||

СибАДИ |

||||||||

обработкой изделий на одном и том же технологическом поддоне. Размеры |

||||||||

массива: длина – 3000 мм; ширина – 600 мм; высота – 1200 мм. |

||||||||

Изменяя состав смеси и количество вводимой пены, на |

||||||||

технологической линии получают изделия со средней плотностью от 300 |

||||||||

до 1000 кг/м3. |

|

|

|

|

|

|

||

53

СибАДИ

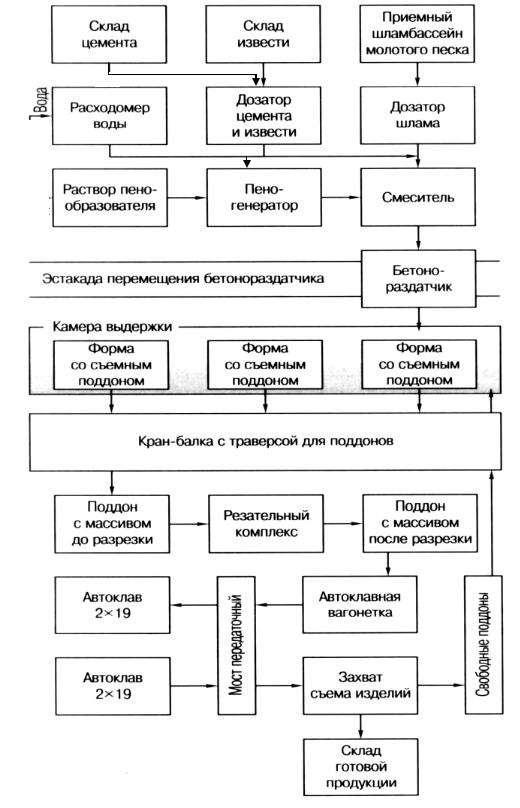

Рис. 2.10. Принципиальная схема линии по производству изделий из автоклавного пенобетона по резательной технологии

54

Технологическая схема производства приведена на рис. 2.10. Цемент и известь из расходных бункеров поступают поочередно в дозатор сухих компонентов, песчаный шлам – в дозатор шлама, вода подается непосредственно в смеситель через расходомер. Весовые дозаторы, установленные на линии, объединены системой управления, обеспечивающей набор требуемого количества сырьевых компонентов и

Сухие материалы, песчаный шлам и вода загружаются в смеситель и перемеш ваются, после чего в смеситель подается пена. Объем замеса равен объему формы, который составляет 2,3 м3, соответственно объем смесителя равен 3 м3. Коэффициент выхода бетона составляет 0,7 – 0,8 от объема смес теля, который обеспечивает максимальный объем заполнения формы.

разгрузку дозаторов в смеситель по заданной программе [52].

Из смес теля масса заливается в бетоновозную тележку, которая

развоз т смесь по формам. Выдержка изделий в формах перед разрезкой осуществляется в термостатированных камерах, открываемых на время

добавок из рамы, к которой шарнирноАприкреплены борта и на которой установлен

заливки бетона |

звлечения из формы поддона с массивом. Время |

выдержкимасс ва в формах в зависимости от состава бетона и |

|

применяемых |

составляет от 3 до 5 ч. |

Формы, спользуемые на линии, установлены стационарно и состоят |

|

съемный поддон. При этом продольные борта открываются на шарнирах, а поперечные – на рычагах, о еспечивающих плоскопараллельное

отодвигание борта от массива.

Раскрытие форм производитсяДвручную. Извлеченный из формы поддон с массивом устанавливается на каретку резательного комплекса. Каретка из исходного положения перемещается приводом на позицию поперечной резки, проходя через установку калибровки массива. На позиции поперечной резки массив разрезается колеблющимися струнами в поперечном направлении. Частота колебаний струныИ– 80 двойных ходов в мин. Амплитуда регулируется от 20 до 60 мм. Опускание и подъем рамы со струнами поперечной резки производится электромеханическим приводом. После завершения поперечной разрезки к массиву подходят упоры, каретка с массивом на поддоне начинает перемещаться вперед и проходит через струны продольной разрезки. Наличие подпорной стенки обеспечивает стабильное положение изделий при горизонтальной резке и позволяет практически полностью исключить сколы при выходе струн из массива. Схема резательного комплекса исключает образование трещин на массиве при продольной разрезке и обеспечивает точность резки в пределах ±1 мм. Резательный комплекс показан на рис. 2.11.

После разрезки поддон с массивом устанавливается на автоклавную вагонетку. В цехе установлен автоклав размером 2x19 м. За счет использования автоклавных вагонеток маленькой высоты в автоклав

55

входят по сечению 2 массива высотой 1100 мм. Объем массива 0,6x1,1x3 = = 1,98 м3. По длине в автоклаве

|

|

|

|

|

|

размещается 6 массивов. Таким |

||||

|

|

|

|

|

|

образом, за один цикл в |

||||

|

|

|

|

|

|

автоклаве запаривается 23,7 м3 |

||||

|

|

|

|

|

|

изделий. Коэффициент заполне- |

||||

|

|

|

|

|

|

ния автоклава |

составляет |

0,4. |

||

|

|

|

|

|

|

Размещение |

изделий |

в |

||

|

|

|

|

|

|

автоклаве показано на рис. 2.12 |

||||

|

|

|

|

|

|

и 2.13. |

|

|

|

|

|

|

|

|

|

|

Загрузка |

и |

разгрузка |

||

|

|

|

|

|

|

автоклавов |

|

осуществляются |

||

|

|

|

|

|

|

электропередаточным |

мостом. |

|||

|

|

|

|

|

|

После |

запарки |

изделия |

||

|

|

|

|

|

|

снимаются с поддона захватом. |

||||

|

|

|

|

|

|

Захват имеет длину 1,5 м, что |

||||

|

|

Рис. 2.11. Общ й в д резательного |

|

|||||||

|

|

|

|

|

|

|

|

|||

Массивы после |

комплекса |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

разрезки |

|

|

|

|

|

|

|

|

|

|

Поддон |

|

Автоклавная |

|

|

|

|

|

|

|

|

|

|

вагонетка |

|

|

|

|

|

|

|

|

Рис. 2.12. Размещение массивов |

|

Рис. 2.13. Разгрузка готовых |

|

|||||

|

|

|

|

в автоклаве |

|

изделий из автоклава |

|

|||

СибАДИсоответствует половине длины массива. Время формования одного массива плотностью 500 кг/м3 составляет 15 – 20 мин, время выдержки до распалубки составляет 3 – 5 ч в зависимости от состава смеси температуры в цехе.

56