- •ВВЕДЕНИЕ

- •Г Л А В А 1. КЛАССИФИКАЦИЯ, НОМЕНКЛАТУРА, ПРИНЦИПЫ СОЗДАНИЯ ТЕПЛОЗАЩИТНЫХ СТРУКТУР И СВОЙСТВА СЫРЬЕВЫХ МАТЕРИАЛОВ

- •1.1. Классификация строительных материалов из ячеистых бетонов

- •1.2. Номенклатура строительных материалов из ячеистых бетонов

- •1.3. Принципы создания эффективных теплозащитных структур

- •1.3.1. Основные понятия о теплопередаче

- •1.3.2. Технологические способы создания современных теплозащитных структур

- •1.3.3. Конструктивные способы создания современных теплозащитных структур

- •1.4. Сырьевые материалы и их свойства

- •1.4.2. Кремнеземистые компоненты

- •1.4.3. Газообразователи

- •1.4.4. Пенообразователи

- •1.4.5. Корректирующие добавки и вода затворения

- •1.4.6. Сырьевая база Омской области для производства ячеистых бетонов

- •1.5. Способы активации сырьевых материалов и смесей при получении эффективных ячеистых бетонов

- •Г Л А В А 2. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНОВ

- •2.1. Теоретические основы поризации кремнеземвяжущей массы механическим способом

- •2.2. Технология строительных материалов и изделий из неавтоклавного пенобетона

- •2.2.1. Производство пенобетонных блоков «Сиблок»

- •2.2.2. Технология пенобетона «ВНИИстром»

- •2.2.4. Производство пенобетона на технологическом комплексе ПБК–Р

- •2.3. Технология получения автоклавного пенобетона

- •2.4. Производство пенобетона по технологии «Новостром»

- •2.5. Современные технологии производства строительных материалов и изделий из пенобетона

- •2.5.1. Производство двухслойных стеновых блоков из бетонов различной плотности

- •2.5.5. Производство пенобетона «Экстрапор»

- •2.5.6. Вакуум-формовальная технология ячеистых бетонов

- •2.5.7. Технология пенобетона способом «обжатие – релаксация»

- •2.5.9. Пенобетоны сухой минерализации

- •Г Л А В А 3. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ГАЗОБЕТОНА

- •3.1. Теоретические основы поризации массы химическим способом порообразования

- •3.2. Технологии газобетона неавтоклавного твердения

- •3.3. Технологии материалов и изделий из газобетона автоклавного твердения

- •3.3.1. Производство газобетонных изделий на новосибирском заводе «Сибит»

- •3.3.3. Технология газобетона на омском комбинате пористых материалов «Вармит»

- •3.5.1. Материалы и изделия переменной плотности

- •3.5.2. Производство газобетонных изделий способом автофреттажа

- •3.5.3. Способ получения эффективных изделий в закрытой форме

- •3.5.4. Производство сухих газобетонных смесей

- •4.1. Проектирование состава ячеистых бетонов

- •4.1.2. Расчет состава пеногазобетона

- •4.2. Расчет и подбор технологического оборудования

- •4.2.1. Расчет технологического оборудования

- •4.2.2. Технологическое оборудование

- •4.3.1. Способы снижения водопоглощения

- •4.3.2. Отделка поверхности изделий из ячеистого бетона

- •4.4. Реконструкция предприятий силикатных изделий

- •Библиографический список

колодцевая кладка стен с последующей заливкой внутреннего слоя изоляционным бетоном особо малой плотности.

Второй класс (плотность 500 – 1200 кг/м3) – пенобетон, который целесообразно применять в стенах, состоящих из лицевого кирпича или другого стенового материала и внутреннего слоя из пенобетона. В этом варианте применяется съемная или несъемная опалубка для заливки

СибАДИпенобетонной смеси.

2.5. Современные технологии производства строительных материалов и изделий из пенобетона

Перспект вными способами повышения теплотехнических и эксплуатац онных характеристик стеновых изделий является получение двухслойных ограждающих конструкций с различной плотностью и прочностью по сечен ю, изготавливаемых в период их формования на технолог ческ х л н ях. Здесь можно выделить следующие направления: формирован е стеновых локов из бетонов различных групп и соответственно разл чной плотности; изготовление пенобетонных изделий с крупным пор стым заполнителем при регулировании плотности по сечению дифференцированным вибрированием; получение ячеистобетонных изделий с форсированным режимом порообразования [7].

2.5.1. Производство двухслойных стеновых блоков из бетонов различной плотности

В Самарской архитектурно-строительной академии были проведены исследования по созданию 2-слойных изделий при совмещении в них пенокерамзитобетона [54, 55].

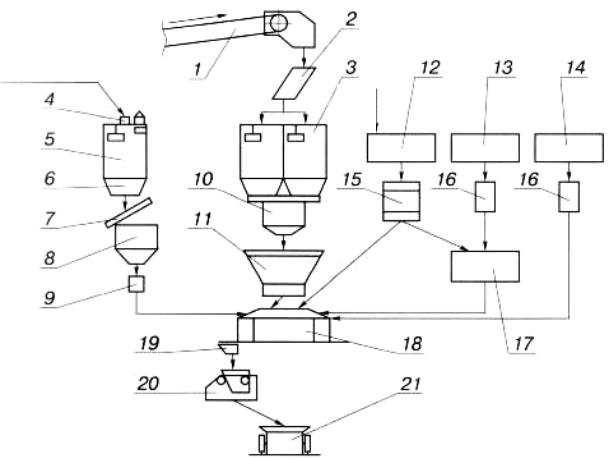

Предлагаемая линия может быть привязана как цех действующего завода по производству сборного железобетона или автономное предприятие. Формование осуществляется «лицом вниз». Нижний несущий слой изготовляется из конструкционно-теплоизоляционного керамзитобе-тона (КБ), а верхний – из пенобетона (ПБ). Нижний слой формуется из керамзитобетонной смеси жесткостью 20 – 30 с, подвергается виброуплот-нению, при необходимости армируется, затем укладывается слой пенобетонной смеси. После схватывания цемента изделие подвергается пропариванию (рис. 2.15).

По такой технологии можно получать двухслойные стеновые материалы, обладающие мелкой равномерной пористостью и высокими эксплуатационными показателями (табл. 2.2). В процессе изготовления пенобетон, обладающий высокой подвижностью, проникает в поверхностные слои керамзитобетона на 1 – 2 см, что обеспечивает

59

|

образование |

«размытой» |

зоны контакта с улучшенным сцеплением. |

||||||||||||||||||||

|

При испытании образцов на предел прочности при сжатии отрыва слоев не |

||||||||||||||||||||||

|

происходит, а процесс разрушения аналогичен обычному пеноили |

||||||||||||||||||||||

|

керамзитобетону [55]. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

СибАДИ3 |

|

|

|||||||||||||||||||||

7 |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Рис. 2.15. Пр нц п альная технологическая схема производства |

|

|

|

|||||||||||||||||||

1, |

2, 3 |

|

многослойных стеновых блоков: |

|

|

|

|

|

|

|

|

|

|||||||||||

– расходные емкости цемента, |

керамзита различных фракций; |

|

|

|

|||||||||||||||||||

|

4 – объемно-весовые дозаторы; 5 – ленточный конвейер; 6 – дозатор для |

|

|

|

|||||||||||||||||||

|

воды; 7 – бетоносмеситель; 8 – етоноукладчик; 9 – виброплощадка; |

|

|

|

|||||||||||||||||||

|

10 – форма; 11, 12 – расходные емкости для пенообразователя |

стабилиза- |

|

|

|

||||||||||||||||||

|

тора пены; 13 – дозаторы; |

14 – пропеллерная мешалка; 15 – насос; 16, 17, |

|

|

|

||||||||||||||||||

|

18 – расходные емкости для цемента, порошкообразного наполнителя, |

|

|

|

|||||||||||||||||||

|

волокнистого наполнителя; 19 – дозаторы; 20 – ленточный конвейер; |

|

|

|

|||||||||||||||||||

|

21 – растворосмеситель; 22 – лопастной смеситель для приготовления |

|

|

|

|||||||||||||||||||

|

пенобетонной смеси |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Физико-механические показатели многослойных изделий |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Эскиз конструкции |

|

|

|

|

|

|

|

|

|||||

|

Характеристика |

|

|

|

|

|

|

|

|

КБ |

|

|

КБ |

|

|

|

|

|

|||||

|

КБ |

|

|

|

КБ |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

ПБ |

|

|

|||||||||||||

|

|

|

|

|

|

ПБ |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

ПБ |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

ПБ |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

|

|

2 |

|

3 |

|

|

|

4 |

|

|

5 |

|

|

|

|

6 |

|

|

||||

|

Средняя плотность, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

кг/м (пропаренно- |

920 |

|

860 |

|

|

|

820 |

|

|

760 |

|

|

|

580 |

|

|

||||||

|

го) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Водопоглощение |

16 |

|

17,7 |

|

|

|

19 |

|

|

20,3 |

|

|

|

21,5 |

|

|

||||||

|

(3 сут), % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Объемная |

усадка, |

Отсутст- |

|

|

|

Отсутст- |

|

Отсутст- |

|

Отсутст- |

|

9,5 |

|

|

||||||||

|

% |

|

|

вует |

|

|

|

вует |

|

вует |

|

|

вует |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Прочность при сжа- |

16,5 |

|

7,7 |

|

|

|

11 |

|

|

11,8 |

|

|

|

5,9 |

|

|

||||||

|

тии, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

60

Окончание табл. 2.2

|

1 |

2 |

3 |

4 |

5 |

6 |

Модуль |

сдвига, |

9851 |

8957 |

9623 |

8957 |

8514 |

МПа |

|

|||||

|

|

|

|

|

|

|

Модуль |

упругости, |

25500 |

24902 |

24519 |

22658 |

19159 |

МПа |

|

|||||

|

|

|

|

|

|

|

Расчетный коэффи- |

|

|

|

|

|

|

циент теплопровод- |

0,32 |

0,2 |

0,16 |

0,15 |

0,11 |

|

ности, Вт/(м С) |

|

|

|

|

|

|

СибАДИВозможность про зводства стеновых изделий из ячеистого бетона со средней плотностью 400 – 450 кг/м3 и менее является вполне реальной при разработке форсированных спосо ов поризации кремнеземвяжущей смеси с применением активных дисперсных минеральных наполнителей и мелких полиминеральных песков при меньших расходах порообразователей [11, 13, 14, 56, 57].

Про зводство 2-слойных ячеистобетонных изделий возможно также с использован ем крупного заполнителя, в качестве которого могут

использоваться гранул |

рованное пеностекло, вспученный перлит, а также |

легкие фракц керамз |

тового гравия. |

2.5.2. Про зводство ячеистобетонных изделий |

|

спосо ом форсированного порообразования |

|

Установлено, что при равноценных исходных составах смеси определяющими технологическими параметрами, влияющими на процесс поризации кремнеземвяжущего шлама, являются: а) при производстве газобетона: текучесть и температура шлама (40 – 45 С), скорость и продолжительность перемешивания, а также способ формования; б) при производстве пенобетона: устойчивость и кратность пен, способ подготовки пенобетонной массы.

При использовании традиционных технологий для получения ячеистых бетонов с величиной средней плотности менее 500 кг/м3 требуется значительный расход газообразователей (более 550 г/м3) и применение высокократных пен (более 10 единиц).

.В. Волженский в 80-х гг XX в. определил возможность получе-ния ячеистых бетонов, используя элементы технологии производства пено- и газобетона. Однако научно-технологических разработок по этому вопросу в последние годы практически не проводилось.

Авторы [10, 11, 12, 13, 14, 56] провели комплекс исследований по разработке рецептурно-технологических параметров производства пеногазобетона. Установлен оптимальный расход газообразователя для получения ячеистого бетона форсированным способом порообразования,

61

который находится в пределах 270 – 310 г/м3 пеногазобетона. При расходе 300 г средняя плотность пеногазобетона равна 414 кг/м3, предел прочности при сжатии – 1,3 МПа, что на 19,8 и 10,5% выше, чем соответственно при расходе 450 и 600 г алюминиевой пудры (табл. 2.3). При таких показателях порообразователей при общей пористости 81,3 – 82,8% достигается мелкая равномерно распределенная пористость в диапазоне радиусов пор

СибАДИ |

||||||||

|

0,0075 – 7,75 мкм. |

|

|

|

|

Таблица 2.3 |

||

|

|

Ф з ко-механические показатели ячеистых бетонов |

||||||

|

Вид |

Расход |

Кратность |

Средняя |

Прочность при |

ККК |

Общая |

|

|

бетона |

алюм н евой |

пены |

плотность, |

сжатии, МПа |

пористость, % |

|

|

|

пудры, г/м3 |

кг/м3 |

|

|

||||

|

Газобе- |

300 |

--- |

820 |

3,2 – 3,5 |

4,08 |

63,9 – 64,8 |

|

|

тон |

450 |

--- |

635 |

2,3 – 2,4 |

3,7 |

72 – 72,8 |

|

|

|

600 |

--- |

440 |

1,3 – 1,5 |

3,18 |

80,5 – 81,2 |

|

|

Пено- |

--- |

10 |

742 |

2,7 – 2,9 |

3,77 |

67,2 – 8,2 |

|

|

бетон |

--- |

15 |

590 |

1,7 – 1,9 |

3,05 |

74 – 74,6 |

|

|

|

--- |

20 |

430 |

1 – 1,1 |

2,44 |

80,9 – 81,7 |

|

|

Пено- |

300 |

10 |

414 |

1,2 – 1,4 |

3,14 |

81,3 – 82,8 |

|

|

газо- |

450 |

15 |

393 |

0,8 – 0,9 |

2,16 |

82,6 – 83,2 |

|

|

бетон |

600 |

20 |

385 |

0,1 – 0,14 |

0,31 |

82,8 – 83,7 |

|

С учетом последовательного использования в технологии пеногазобетона, пено- и газообразователей выполнена корректировка расхода порообразователей при расчете состава пеногазобетона. Установлено, что доля вклада механического способа порообразования в объем общей пористости пеногазобетона составляет 60 – 65%, а химического – 35 – 40% при оптимальных параметрах приготовления пеногазомассы.

Для технологического согласования процессов газовыделения и пенообразования определялась оптимальная температура воды затворения. Установлено, что оптимальной является температура воды затворения в интервале 21 – 25 . При повышении или снижении температуры у пеногазобетонных образцов наблюдается повышение величины средней плотности. Это объясняется тем, что при более низкой температуре воды процесс газообразования происходит значительно медленнее, в результате чего нарастание вязкопластичных свойств смеси происходит раньше, чем заканчивается газообразование. При более высокой температуре по отношению к оптимальной, наоборот, вспучивание смеси и образование горбушки происходит более интенсивно, вспучивание смеси начинается через 40 – 50 с, но при этом происходит разрушение технической пены.

62

С учетом применения двухстадийной технологии приготовления ячеистобетонной смеси изучалось влияние технологической последовательности ее приготовления на свойства формовочной массы и пеногазобетона. Были рассмотрены следующие принципиально возможные варианты приготовления смеси: растворная смесь + Al-суспензия + пена; Al-суспензия + пена + растворная смесь; растворная смесь + пена + Al-

СибАДИсуспензия. Установлено, что оптимальной является схема: растворная смесь + пена + Al-суспензия. При такой технологии получен пеногазобетон со средней плотностью 410 кг/м3, что на 23 – 29% меньше, чем при других способах.

Цемент Вода

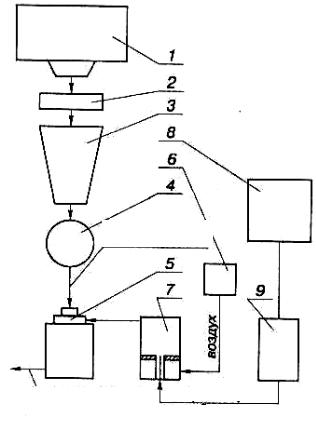

Рис. 2.16. Технологическая схема производства пеногазобетона:

1 – ленточный транспортер; 2 – загрузочная воронка; 3 – расходные бункера кремнеземистых компонентов смеси; 4 – фильтры; 5 – циклон; 6 – расходный бункер цемента; 7 – шнековый питатель; 8 – дозатор цемента; 9 – переходная воронка от дозатора цемента; 10 – дозатор кремнеземистого компонента; 11 – загрузочная воронка; 12 – емкость для воды; 13 – емкость для пенообразователя; 14 – емкость для алюминиевой суспензии; 15 – дозатор воды; 16 – дозаторы пенообразователя и алюминиевой суспензии; 17 – пеногенератор; 18 – бетоносмеситель принудительного действия; 19 – воронка выдачи пеногазобетона; 20 – бункер-накопитель; 21 – раздаточный бункер

63

Разработанная технология приготовления пеногазобетонной смеси, заключающаяся в перемешивании растворной части с технической пеной и дальнейшем перемешивании с алюминиевой суспензией, позволяет обеспечить высокий уровень общей и дифференциальной пористости и снизить при этом величину средней плотности пеногазобетона на 20 – 30%, теплопроводности – 40 – 48%, а усадку – 30 – 40% по сравнению

СибАДИ |

|

с другими способами приготовления кремнеземвяжущего шлама. |

|

Одним из перспективных направлений регулирования свойств |

|

поризованных шламов |

снижения величины средней плотности ячеистых |

бетонов является пр менение высокодисперсных минеральных и |

|

органом неральных |

наполнителей и стабилизаторов структурной |

прочности пор зованной массы, что позволяет получать пеногазобетон со средней плотностью 320 – 350 кг/м3 [7].

На базе экспер ментальных и теоретических положений разработана технолог ческая схема производства пеногазобетона, предусматривающая двухступенчатый способ подготовки пеногазобетонной смеси (рис. 2.16).

2.5.3. Про зводство пено етона способом одностадийного тур улентно-кавитационного перемешивания

Фирма «Фи ро етон» (Москва) разработала технологию и оборудование по производству высокоэффективных пенобетонов, используя способ одностадийного турбулентно-кавитационного перемешивания компонентов пенобетонной смеси [58].

Уникальность технологии состоит в возможности получения мелкодисперсной пористости с диаметром пор менее 0,8 мм. Процесс поризации осуществляется в турбулентно-кавитационном смесителе, снабженном специально разработанными лопастями минимального аэродинамического сопротивления, на концах которых расположены кавитационные насадки. Одностадийный процесс приготовления пенобетона включает в себя период гомогенизации при малых скоростях вращения вала, когда в емкость смесителя загружаются все компоненты пенобетонной смеси, период поризации при больших скоростях вращения вала.

Во время поризации за движущимися лопастями с кавитационными насадками образуются кавитационные каверны, давление в которых составляет 70 – 80% от атмосферного давления. Из-за разности давления происходит процесс засасывания воздуха с образованием и равномерным распределением по объему смеси мельчайших пузырьков воздуха, которые стабилизируются пенообразователем и армируются затем частицами цемента и песка. В процессе поризации пеномасса постепенно увеличивается в объеме и разгоняется, при этом уменьшается

64

относительная скорость прохождения лопастей через пеномассу. Для уменьшения этого эффекта на внутренней боковой поверхности емкости смесителя расположены кавитационные насадки, которые тормозят и поризуют смесь. В результате время поризации пеномассы объемом 0,5 м3 не превышает 1,5 мин. Критический размер пор 0,6 – 1 мм, уровень минерализации пен и величина давления внутри газовых пузырьков,

СибАДИ«Прогресс» в качестве пенообразователя.

которая обратно пропорциональна квадрату радиуса пузырька, обеспечивают высокую устойчивость пенобетонной смеси.

Такую смесь можно транспортировать автотранспортом до 30 км, перекач вать не только пневмонасосами, но и шнековыми насосами на 10-й этаж при скорости подачи 4 м3/ч, заливать за один прием в опалубку

слой пенобетона на всю высоту этажа. |

|

|

|

|

2.5.4. Про зводство пенобетона под давлением |

||

В |

научно-про зводственном |

предприятии |

«Помощник–Д» |

(г. Краснодар) разра отаны новая технология и установка непрерывного |

|||

приготовлен я пено етона под |

давлением с |

использованием |

|

«Суперм ксера СТ–10». Установка позволяет получать однородную массу |

|||

пенобетона с минимально возможными размерами замкнутых пор, обеспечивающими нео ходимую среднюю плотность пенобетонной смеси при использовании лю ого доступного пенообразователя [3].

Использование «Супермиксера СТ–10» вместе с героторным растворонасосом тюменской домостроительной компанией позволило отказаться от дорогостоящего пенообразователя «Неопор» и получить

пенобетон |

с |

использованием |

отечественного |

пенообразователя |

«Пеностром» |

других [59, 60]. |

|

|

|

Технологическая линия на новороссийском заводе ЖБИ позволяет |

||||

выпускать |

пенобетонные изделия |

на синтетическом |

моющем средстве |

|

Технологическая схема приготовления пенобетонной смеси под давлением приведена на рис. 2.17, а пример ее приготовления в мультимедиа на сайте по адресу https://youtu.be/IxdoCXTd6j4.

Сущность технологии заключается в том, что исходная растворная смесь с помощью растворонасоса подается в высокоскоростной смеситель объемом 6 л, куда одновременно непрерывно подается пена. Смешение пены со смесью происходит под давлением в течение 1 – 2 с, после чего пенобетонная смесь по шлангу подается к месту укладки.

65

СибАДИ |

||||

Исходная смесь |

||||

|

Пена |

|

|

|

|

|

Воздух |

|

|

|

|

|

|

|

Пеноо разующая |

Раствор |

|||

смесь |

пенообразователя |

|||

Рис. 2.17. Технология непрерывного приготовления пено етонной смеси под давлением:

1 – растворосмеситель; 2 – вибросито; 3 – бункер исходной смеси; 4 – растворонасос; 5 – стержневой смеситель; 6 – компрессор СО–7; 7 – пеногенератор; 8 – емкость раствора пенообразователя; 9 – насос

Величина давления, при котором готовится пенобетонная смесь, определяется сопротивлением ее движению в шланге и зависит от дальности и высоты подачи. При необходимости давление может поддерживаться постоянным. Пена также готовится непрерывно под давлением в высокоскоростном пеногенераторе объемом 4 л. Основу пеногенератора составляют: диск с капиллярно-пористой структурой ротор с пакетами щеток. Производительность «Супермиксера СТ–10» составляет не более 10 м3/ч, максимальное рабочее давление – не более 0,4 МПа, мощность электроприводов – 3,5 кВт, дальность подачи по горизонтали и вертикали соответственно составляет не более 100 и 50 м, габаритные размеры – 1200x650x1100 мм, масса – 150 кг, средняя плотность получаемых изделий – 300 – 1200 кг/м3.

Комплект оборудования включает: бетоносмеситель СБ–169 со скиповым подъемником; героторный растворонасос с приемным бункером; «Супермиксер СТ–10»; компрессор производительностью 12 м3/ч и

66