- •ВВЕДЕНИЕ

- •Г Л А В А 1. КЛАССИФИКАЦИЯ, НОМЕНКЛАТУРА, ПРИНЦИПЫ СОЗДАНИЯ ТЕПЛОЗАЩИТНЫХ СТРУКТУР И СВОЙСТВА СЫРЬЕВЫХ МАТЕРИАЛОВ

- •1.1. Классификация строительных материалов из ячеистых бетонов

- •1.2. Номенклатура строительных материалов из ячеистых бетонов

- •1.3. Принципы создания эффективных теплозащитных структур

- •1.3.1. Основные понятия о теплопередаче

- •1.3.2. Технологические способы создания современных теплозащитных структур

- •1.3.3. Конструктивные способы создания современных теплозащитных структур

- •1.4. Сырьевые материалы и их свойства

- •1.4.2. Кремнеземистые компоненты

- •1.4.3. Газообразователи

- •1.4.4. Пенообразователи

- •1.4.5. Корректирующие добавки и вода затворения

- •1.4.6. Сырьевая база Омской области для производства ячеистых бетонов

- •1.5. Способы активации сырьевых материалов и смесей при получении эффективных ячеистых бетонов

- •Г Л А В А 2. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНОВ

- •2.1. Теоретические основы поризации кремнеземвяжущей массы механическим способом

- •2.2. Технология строительных материалов и изделий из неавтоклавного пенобетона

- •2.2.1. Производство пенобетонных блоков «Сиблок»

- •2.2.2. Технология пенобетона «ВНИИстром»

- •2.2.4. Производство пенобетона на технологическом комплексе ПБК–Р

- •2.3. Технология получения автоклавного пенобетона

- •2.4. Производство пенобетона по технологии «Новостром»

- •2.5. Современные технологии производства строительных материалов и изделий из пенобетона

- •2.5.1. Производство двухслойных стеновых блоков из бетонов различной плотности

- •2.5.5. Производство пенобетона «Экстрапор»

- •2.5.6. Вакуум-формовальная технология ячеистых бетонов

- •2.5.7. Технология пенобетона способом «обжатие – релаксация»

- •2.5.9. Пенобетоны сухой минерализации

- •Г Л А В А 3. ТЕХНОЛОГИИ ЭФФЕКТИВНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ГАЗОБЕТОНА

- •3.1. Теоретические основы поризации массы химическим способом порообразования

- •3.2. Технологии газобетона неавтоклавного твердения

- •3.3. Технологии материалов и изделий из газобетона автоклавного твердения

- •3.3.1. Производство газобетонных изделий на новосибирском заводе «Сибит»

- •3.3.3. Технология газобетона на омском комбинате пористых материалов «Вармит»

- •3.5.1. Материалы и изделия переменной плотности

- •3.5.2. Производство газобетонных изделий способом автофреттажа

- •3.5.3. Способ получения эффективных изделий в закрытой форме

- •3.5.4. Производство сухих газобетонных смесей

- •4.1. Проектирование состава ячеистых бетонов

- •4.1.2. Расчет состава пеногазобетона

- •4.2. Расчет и подбор технологического оборудования

- •4.2.1. Расчет технологического оборудования

- •4.2.2. Технологическое оборудование

- •4.3.1. Способы снижения водопоглощения

- •4.3.2. Отделка поверхности изделий из ячеистого бетона

- •4.4. Реконструкция предприятий силикатных изделий

- •Библиографический список

Мультимедиа по производству пенобетона на установке «Краснодарская ПБ–1» представлено на сайте по адресу https://youtu.be/bnlTA0w5VjU.

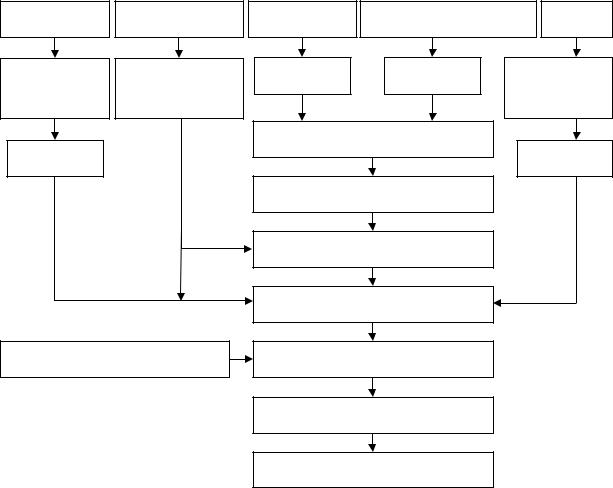

2.2.4. Производство пенобетона на технологическом комплексе ПБК–Р

СибАДИ |

||||||

На ООО «Альянс» разработана технология и оборудование |

||||||

технологического комплекса ПБК–Р для производства пенобетонных |

||||||

смесей на основе м неральных вяжущих, заполнителей, |

пенообразователя |

|||||

воды. Технолог |

ческая схема производства неавтоклавного пенобетона |

|||||

представлена на р |

с. 2.4 [50]. |

|

|

|

|

|

Цемент |

Компрессор |

Вода |

Пенообразователь |

Песок |

||

Расходный |

Регулятор |

Дозатор |

Дозатор |

Расходный |

||

бункер |

давлен я |

|

|

|

бункер |

|

Дозатор |

|

|

Емкость рабочего раствора |

Дозатор |

||

|

|

|

|

Насос |

|

|

|

|

|

Пеногенератор |

|

|

|

|

|

|

Смеситель пенобетона |

|

|

|

Устройство съема бортов |

|

Формы |

|

|

||

|

|

|

Резательный комплекс |

|

|

|

Готовая продукция

Рис. 2.4. Технологическая схема производства неавтоклавного пенобетона на комплексе ПБК–Р

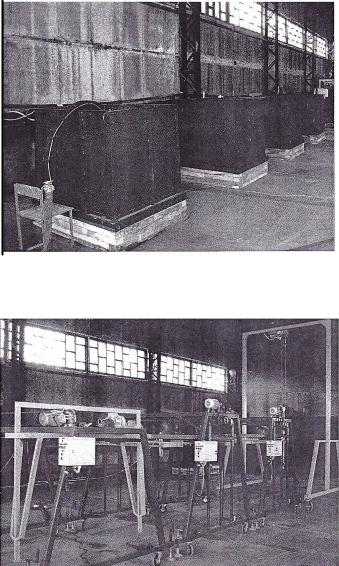

Приготовленную в смесителе пеномассу заливают в металлические формы со съемными бортами, дно которых оборудовано системой подогрева (рис. 2.5). Функцию пневмокамерного насоса выполняет герметичный смеситель, позволяющий транспортировать пенобетонную

48

массу на расстояние до 100 м |

|

|

|

||||||

|

|

|

|||||||

по горизонтали и до 30 м по |

|

|

|

||||||

вертикали. Залитую в форму |

|

|

|

||||||

смесь |

накрывают |

гидротермо- |

|

|

|

||||

колпаком. Через пять часов по |

|

|

|

||||||

окончании заливки |

гидротер- |

|

|

|

|||||

СибАДИ |

|

|

|||||||

моколпак |

снимают, |

борта |

|

|

|

||||

формы |

удаляют |

с |

помощью |

|

|

|

|||

устройства для распалубки. К |

|

|

|

||||||

этому |

моменту |

температура |

|

|

|

||||

массива дост гает 50 – 60 ºС и |

|

|

|

||||||

к раскрытому масс ву под- |

|

|

|

||||||

гоняют |

передв жной |

реза- |

Рис. 2.5. Металлические формы |

||||||

тельный |

комплекс |

МКР–3 |

|

|

|

||||

(рис. 2.6), который последо- |

|

|

|

||||||

вательно обеспеч вает про- |

|

|

|

||||||

дольную, |

поперечную |

и |

|

|

|

||||

горизонтальную |

резку |

мас- |

|

|

|

||||

сива на |

здел я |

заданных |

|

|

|

||||

размеров. Резку осуществля- |

|

|

|

||||||

ют струнами или ленточными |

|

|

|

||||||

пилами, |

что |

позволяет |

|

|

|

||||

получать размеры изделий с |

|

|

|

||||||

точностью ±1 мм. Разрезан- |

|

|

|

||||||

ные массивы снова накры- |

|

|

|

||||||

вают |

гидротермоколпаками |

|

|

|

|||||

(рис. 2.7), что обеспечивает |

|

|

|

||||||

равномерный |

его |

прогрев, и |

Рис. 2.6. Передвижной резательный |

||||||

выдерживают |

10 |

ч. |

За |

это |

комплекс МКР–3 |

||||

время массив нагревается до 90 º без внешнего подвода тепла, и на момент съема продукции с поддона

формы пенобетон набирает до 70% прочности при сжатии. Операции по заливке пеномассы в форму, выдержки перед резкой, резка массива и самотермообработка массива осуществляются без транспортных манипуляций. Изделия укладывают на транспортные поддоны, упаковывают полиэтиленовой пленкой и вывозят на склад.

Разработанный технологический комплекс ПБК-Р предназначен для эксплуатации в стационарных условиях при положительных температурах +5 – 40 ºС. В комплекс входит следующее оборудование: установка для приготовления пенобетона ПБУ–1,5/6 с пеногенератором объемом 1,45 м3, рабочим давлением 0,07 МПа, количество оборотов 56 мин-1 и мощностью 3,5 кВт; установка для приго-товления раствора пенообра-зователя СПО–3

49

|

|

размером 2x1,5 м и мощностью |

|||

|

|

20 кВт; формы металлические |

|||

|

|

ФР–1,2 объемом 1,35 м3 |

|||

|

|

каждая; |

комплекс резательный |

||

|

|

мобильный МРК–3; устройство |

|||

|

|

для распалубки форм РУ–1 |

|||

|

СибАДИ |

||||

|

|

с грузоподъемностью 1 т и |

|||

|

|

мощностью |

0,65 |

кВт; |

|

|

|

устройство |

грузозахватное |

||

|

|

ПГ–1; устройство для просева |

|||

|

|

песка ПП–1; компрессор К–25 |

|||

|

Рис. 2.7. Выдержка разрезанных массивов |

с рабочим давлением 1,0 МПа |

|||

|

под г дротермоколпаками |

и |

производительностью |

||

500 л/мин.

Технолог ческ й комплекс ПБК–Р имеет следующие технические характер ст ки: про зводительность не менее 6 м3/ч; установленная мощность оборудован я 45 кВт; га аритные размеры 14х3х1,8 м; общая масса оборудован я не олее 15 т; вид потребляемого электрического тока 3-фазный, 50 Гц, 380 В; производственная площадь не более 700 м2.

Установка показана в мультимедийном файле на сайте по адресу https://youtu.be/B3B-mBmGid4.

Комплекс ПБК–Р позволяет получать крупноразмерные изделия из пенобетона со средней плотностью 300 – 900 кг/м3 и мелкоштучные стеновые блоки плотностью 250 – 1200 кг/м3. Усадка пенобетона средней плотностью 600 – 800 кг/м3 составляет около 0,8 мм/м. Расход сырьевых

компонентов |

|

некоторые технические показатели пенобетона со средней |

||||||||

плотностью 250 – 900 кг/м3 приведены в табл. 2.1. |

|

Таблица 2.1 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Расход сырьевых материалов и технические характеристики пенобетона |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Расход сырьевых компонентов |

Тепло- |

Предел |

|

|

||||

Плот- |

|

|

на 1 м3 пенобетона |

прочнос- |

Морозо- |

Водопог- |

||||

|

|

провод- |

||||||||

ность, |

|

це- |

|

пе- |

вода, |

пенооб- |

ность, |

ти при |

стойкость, |

лощение, |

кг/м3 |

мент, |

|

сок, |

разова- |

Вт/м К |

сжатии, |

циклов |

% |

||

|

|

кг |

|

кг |

л |

тель, мл |

МПа |

|

|

|

250 |

|

220 |

|

--- |

200 |

600 |

0,055 |

0,3 |

--- |

7 – 9 |

400 |

|

350 |

|

--- |

250 |

600 |

0,1 |

1,0 |

25 |

6 – 8 |

500 |

|

390 |

|

60 |

250 |

500 |

0,12 |

1,4 |

25 |

6 – 8 |

700 |

|

420 |

|

220 |

250 |

500 |

0,18 |

2,8 |

35 |

5 – 7 |

900 |

|

460 |

|

370 |

300 |

500 |

0,24 |

4,0 |

35 |

5 – 7 |

50

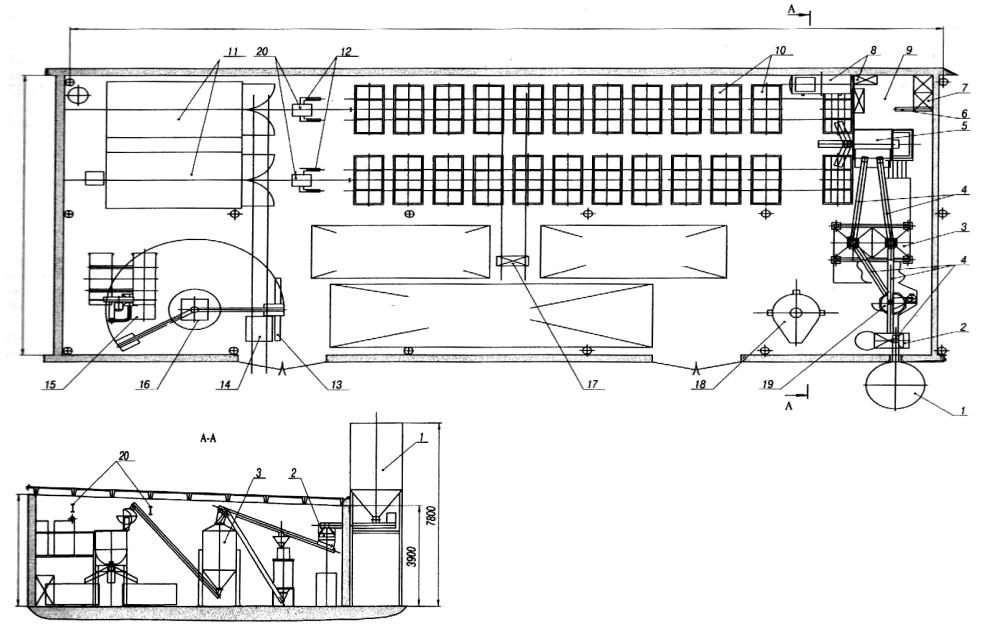

2.2.5.Производство пенобетона на омском предприятии «ИНТА-СТРОЙ»

На омском предприятии ООО «ИНТА-СТРОЙ» организовано производство неавтоклавного пенобетона мощностью до 400 м3 блоков в месяц. хема участка по выпуску пенобетонных блоков представлена на

СибАДИрис. 2.8 [51].

Отличительной особенностью технологии является то, что вода в баке-дозаторе подогревается ТЭНами для обеспечения необходимой температуры смеси 40 – 50 °С, в результате происходит саморазогрев,

самопропар ван е упрочнение пенобетона в форме. В цехе

предусмотрен промежуточный расходный бункер цемента, так как в

осенне-весенн й з мний периоды, когда температура цемента в

наружном бункере опускается ниже 0 °С, весьма затруднительно поддерж вать температуру смеси на необходимом уровне (рис. 2.9). Между бункером, установленным снаружи 5 и промежуточным бункером 1 установлено с то для просеивания цемента 4, так как в цементе часто

встречаются нородные включения, способные вывести из строя технолог ческую л н ю.

Смеситель сконструирован таким образом, что при вращении лопастного вала производится одновременная зачистка стенок и днища смесителя. Пенобетоносмеситель установлен на высоте 1,6 – 2,2 м для

обеспечения заливки в формы самотеком.

После заливки формы со смесью устанавливаются в термокамерунакопитель в 3 яруса по 4 формы в длину, то есть в одну камеру устанавливается 12 форм. При производительности участка в 400 м3 блоков в месяц и существующей пропускной способности имеющихся термокамер достаточно использовать две камеры, которые занимают общую площадь всего 25 м3. Металлоконструкция термокамеры выполнена из квадратных труб, в которых циркулирует вода, подогреваемая ТЭНами мощностью 5 кВт в специальном баке. Так как формы с пенобетоном саморазогреваются, то тепло требуется только для поддержания температуры внутри камеры до 70 ° . Перемещение формы от места заливки в термокамеру осуществляется специальным захватом массой 130 кг. Удале-

ние готовых блоков из формы манипулирование крупноразмерным

блоком при его установке на станок резки осуществляется с помощью специального самозатягивающегося захвата. Для предотвращения прилипания пенобетона к стенкам и частичного разрушения блоков используется тонкая полиэтиленовая пленка толщиной 10 мкм, которая укладывается в формы и полностью герметизирует форму, при этом поверхность блоков не испорчена смазкой, что важно при отделочных работах.

51

12000

4400

СибАДИ |

|||

|

30000 |

|

|

Зона межоперационного |

|

Зона |

межоперационного |

склад рования локов |

|

хранения деталей форм |

|

Зона складирования готовой продукции

Рис. 2.8. Схема участка по выпуску пенобетонных блоков:

1 – бункер наружный; 2 – вибросито; 3 – бункер расходный; 4 – шнековые транспортеры (4 шт.); 5 – пенобетоносмеситель с дозатором; 6 – пеноге- нератор; 7 – насосная установка к пеногенератору; 8 – расходные баки с нагревателями (2 шт.); 9 – металлоконструкции площадки обслуживания; 10 – формы; 11 – термокамера-накопитель; 12 – захват для форм, используется с тельфером (2 шт.); 13 – захват для блоков; 14 – тележка переда- точная (2 шт.); 15 – станок пильный дисковый; 16 – кран-укосина для погрузки; 17 – кондуктор для ручной распиловки (2 шт.); 18 – установка переработки отходов брака пенобетона; 19 – мельница планетарная; 20 – монорельс с тельфером 1 т

52