1798

.pdf

81

4. Выбираем передаточное отношение зубчатой передачи u23 = 4 и определяем передаточное отношение ременной передачи

u12 u13 18,98 4,75.

u23 4

5. Определяем частоту вращения 2- го вала:

n2 n3 n23 38,2 4 152,8об/мин. 6. Находим крутящие моменты на валах:

M |

1 |

|

N1 |

|

9,55N1 |

|

9,55 7,5 |

0,099 кН м = 99 Н м; |

|

n |

|

||||||

|

|

|

725 |

|

||||

|

|

1 |

1 |

|

|

|

||

M2 M1 u12 рп 99 4,75 0,95 447Н м = 0,45 кН м;

M3 M1 u13 99 18,98 0,92 1729Н м = 1,73 кН м.

Тали представляют собой простые по устройству и небольшие по размерам грузоподъёмные машины. Их используют для подъёма грузов, от 0,25 до 8 т, при монтаже и ремонте автомобилей, станков, других машин и оборудования, а также на различных вспомогательных работах, сопровождаемых подъёмом грузов, узлов машин, при складских работах и т.д. В зависимости от привода тали разделяют на ручные и электрические.

Ручные тали бывают: подвесные с червячным подъёмным механизмом и передвижные тали, которые могут передвигаться по монорельсу.

Электрические тали изготавливают в виде самостоятельных машин, предназначенных для подъёма или подъёма и горизонтального перемещения, или в виде механизмов в составе однобалочных мостовых, козловых, консольных кранов. Электрическая таль (рис. 4.3) состоит из барабана 2, на который навивается канат 3 для подъёма груза 4 (груз зацепляется с помощью крюка 5), барабан приводится во вращение от электродвигателя 7 через зубчатую передачу Z1...Z4. В электрических талях для согласования высокой скорости электродвигателя с низкой частотой вращения барабана (nэ= 1460 об/мин; n6 = 8 об/мин) , а также с целью обеспечения самоторможения, т.е. удерживания поднимаемого груза при остановке электродвигателя, кроме зубчатых передач вводится червячная передача. Для горизонтального перемещения барабан с электрическим приводом монтируется на тележке, которая с помощью колёс перемещается по монорельсу, т.е. по нижнему поясу двутавровой балки. Для повышения грузоподъёмности и снижения скорости подъёма в два раза крюк не прицепляют к концу каната, а подвешивают на подвижном блоке (рис. 4.10).

Расчёт тали аналогичен расчёту лебёдки.

82

6.2. Ленточный транспортёр

Ленточный транспортёр, или конвейер, – это транспортная машина, которая предназначена для непрерывного перемещения твёрдых и сыпучих тел на сравнительно небольшое расстояние. Например, сыпучий груз (зерно) доставляют на погрузочно-разгрузочную площадку, а затем с помощью ленточного конвейера транспортируют его внутрь склада. С помощью ленточного конвейера можно транспортировать сыпучий груз в мешках, овощи в ящиках и т.д. Обладая малыми габаритными размерами, небольшой мощностью приводного двигателя и высокой надёжностью, ленточные конвейеры получили широкое применение в сельском хозяйстве, промышленности, горнодобывающей сфере, в складском хозяйстве и т.д.

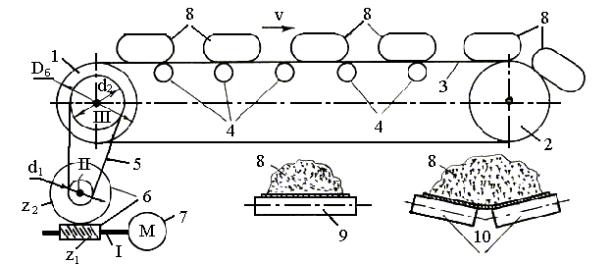

Рис.6.2

Ленточный транспортёр состоит из следующих основных частей: 1–

ведущий барабан; 2–ведомый барабан; 3 – прорезиненная лента; 4 – поддерживающие ролики; 5 – ременная или цепная передача; 6 – червячная передача; 7 – приводной электродвигатель; 8 – транспортируемый груз.

Ведущий барабан 1 получает вращение от приводного двигателя 7 через передачи 5 и 6. Прорезиненная широкая лента 3 охватывает ведущий 1 и ведомый 2 барабаны. Верхняя ветвь ленты поддерживается роликами 4 по всей длине. Ролики 4 могут быть горизонтальными 9 и V - образными 10. Груз 8 кладут на верхнюю ветвь ленты 3, которая непрерывно движется со скоростью v. В конце транспортёра груз 8 либо подхватывается рабочим, либо падает в приёмник, а если это сыпучая масса (песок), то она сыплется в приёмную тару или на пол в кучу.

Ленточные стационарные конвейеры и переносные конвейеры изготавливают в виде самостоятельных машин. Основные технические данные ленточных стационарных конвейеров общего назначения с

83

прорезиненной лентой: ширина ленты b = 400...1600 мм, диаметр приводного барабана db= 250...1600 мм , скорость движения ленты v= 0,6...3 м/с, расчётная производительность конвейера при горизонтальных поддерживающих роликах 9 (рис. 6.2) и плоской ленте Q = 15...1200 м3/ч, при V-образных поддерживающих роликах и желобчатой ленте Q =

25...2500 м3/ч.

Кинематический и силовой расчёты ленточного транспортёра разберём на примере. Окружное усилие на ведущем барабане (тяговая сила ленты) F=5 кН, окружная скорость барабана или скорость ленты v =0.25 м/с, диаметр барабана D6=250 мм. Произвести кинематический и силовой расчёты.

Ре ш е н и е

1.Определяем общий КПД привода транспортёра, если КПД ременной передачи рn =0,95 , а КПД червячной передачи чп= 0,6.

рn чп 0,95 0,6 0,57.

2.Определяем мощность электродвигателя. Полезная мощность транспортёра (на III валу барабана)

N3 F v 5 0.25 1.25кВт.

Мощность на валу электродвигателя

N1 N3 1,25 2,19 кВт.0,57

3. По таблицам выбираем асинхронный электродвигатель мощностью Nэ 2,2 кВт, частотой вращения nэ 1425об/мин.

4. Определяем общее передаточное отношение привода

u13 n1 n3 ,

n3 ,

где |

n |

30 3 |

|

30 2v |

|

30 2 0,25 |

19,1об/мин. |

|||

|

|

|

|

|

|

|||||

|

3 |

|

|

D6 |

0,25 |

|||||

|

|

|

||||||||

После подстановки получим |

|

1425 |

|

|

||||||

|

|

|

|

|

u |

|

74,6. |

|||

|

|

|

|

|

|

|||||

|

|

|

13 |

19,1 |

|

|

||||

5. Выбираем передаточное отношение ременной передачи u23 3 и определяем передаточное отношение червячной передачи

u12 u13 74,6 24,8.

u23 3

6. Определяем частоту вращения II-го вала

n2 n3 u23 19,1 3= 57,3об/мин.

84

7. Находим крутящие моменты на валах:

M |

1 |

|

N1 |

9,55 |

N1 |

9,55 |

|

2,2 |

0,015 кН м; |

|

|

|

|||||||

|

|

|

n |

1425 |

|||||

|

|

1 |

1 |

|

|

|

|

||

M2 M1 u12 чп 0,015 24,8 0,6 = 0,22кН м;

M3 M1 u13 0,015 74,6 0,57 = 0,63 кН м.

6.3. Шнековый транспортёр

Шнековый, или винтовой, транспортёр (конвейер) – это транспортная машина, предназначенная для перемещения сыпучих, кусковых и полужидких вязких тел. Например, шнековый транспортёр применяется для погрузки угля (или песка) в вагоны, для транспортировки металлической стружки, отходов литейного производства, для выдавливания сырой резины сквозь кольцо при изготовлении резиновых шлангов, для перемещения и выдавливания массы теста при изготовлении макарон и вермишели, кускового мяса при его рубке и при производстве колбас и т.д. В домашних условиях примером шнекового транспортёра может служить мясорубка.

Шнековый транспортёр, или винтовой конвейер, состоит из следующих основных частей: цилиндрического корпуса 1, внутри которого расположен винт или шнек 2 , состоящий из цилиндрического стержня диаметром d и винтовой ленты 5, приваренной к стержню; в корпусе 1 имеется горловина 3 для загрузки перемещаемой массы и горловина 4 для удаления перемещаемой массы; если транспортёр предназначен для выдавливания массы, то горловина 4 отсутствует, а масса выдавливается винтом через отверстия, сделанные в торце 6 корпуса; для сообщения винту 2 вращательного движения имеется передача от электродвигателя 7, состоящая из четырёх валов и шести зубчатых колёс Z1...Z6 .

Перемещаемую массу вводят через горловину 3 внутрь транспортёра. Вращающийся винт 2 захватывает своей винтовой лентой 5 поступающую массу и перемещает её вдоль оси винта со скоростью v. Если транспортер применяется для сыпучих тел, то в конце корпуса делают горловину 4, через которую уголь или песок высыпаются. Если транспортёр предназначен для выдавливания вязкой массы в резиновой или пищевой промышленности, то масса выдавливается через специальные отверстия в торце корпуса 1, принимая форму, соответствующую отверстию (или отверстиям).

Шнековые или винтовые транспортёры могут изготавливаться в виде самостоятельных машин или входить в состав машин по переработке массы. Основные технические данные шнековых транспортёров для транспортировки сыпучих грузов: диаметр шнека D=400...800 мм; длина

85

транспортёра 2...25 м; скорость перемещения груза v = 36...60 м/мин; расчётная производительность Q 2...15 м3/мин.

Кинематический и силовой расчёты шнекового транспортёра разберём на примере.

Требуется определить кинематические параметры и расчётные нагрузки шнекового транспортёра, производительность которого Q 1м3/мин; наружный диаметр винта D=400 мм; внутренний диаметр винта d=200 мм; шаг винта t=300 мм; транспортируемый материал – уголь, плотность которого 1500 кг/м3; длина винта (шнека) l=5м, общий КПД0,7; КПД передач зп 0,97.

Р е ш е н и е

Прежде всего, нужно установить зависимость между производительностью Q и частотой вращения винта n4 (т.к. винт является IV-м валом). Уголь транспортируется в кольцевом пространстве между жёлобом-корпусом 1 и цилиндрическим стержнем диаметром d.

Для транспортирования сыпучих тел обычно корпус делают открытым, а сыпучее тело транспортируют в полдиаметра. Объём угля между соседними витками винта, расстояние между которыми равно шагу

t, можно определить, если помножить площадь кольца S (D2 d2 ) на

4

длину шага t, а с учётом половины площади получим

Рис.6.3

86

V 1 S t ( D2 d2 ) t . |

||

t |

2 |

8 |

За 1 оборот винта транспортируется объём Vt , а за n оборотов в минуту – объём Q, м3/мин.

Q ( D2 d2 ) t n. |

(6.1) |

8 |

Скорость транспортирования груза v (м3/мин) можно определить из следующих соображений. Производительность – это объём сыпучего тела

за 1 минуту. Если площадь полукольца 1 S помножить на путь, который

2

проходит сыпучее тело в транспортёре за 1 минуту, т.е. скорость v, то получим искомый объём, т.е. производительность за 1 минуту

1 |

|

|

|

2 |

|

2 |

|

|

|

Q |

|

S v |

|

( D |

|

d |

|

) v. |

(6.2) |

|

|

|

|

||||||

2 |

8 |

|

|

|

|

|

|||

Если сравнить формулы (6.1) и (6.2) , то нетрудно заметить, что |

|||||||||

скорость v (м/мин). |

v t n. |

|

|

|

|

(6.3) |

|||

|

|

|

|

|

|

||||

По корпусу шнека постоянно перемещается объём угля, равный площади полукольца на длину винта,

V 1 S .

2

Вес этой массы угля равен

G mg V g ,

где - плотность. Для угля плотность 1500 кг/м3. Сила трения (сила сопротивления движению)

формуле

F f G f V g ,

где f – коэффициент трения. Для угля по стали f = 0,4. Мощность, затрачиваемая на транспортирование,

(6.4)

(6.5)

определяется по

(6.6)

N F v, |

(6.7) |

где F – сила сопротивления, Н; v – скорость транспортирования, м/с; N – мощность, Вт .

В формуле (6.3) скорость измеряется в м/мин, поэтому для подстановки в формулу (6.7) нужно значение скорости (м/с) разделить на

60, т.е.

v t n . |

(6.8) |

60 |

87

С учётом формулы (6.8) определим мощность (Вт)

N F t n . |

(6.9) |

60 |

1.По заданной производительности Q и геометрическим параметрам по формуле (6.1) определим частоту вращения винта

n4 |

8Q |

|

8 2 |

141,5 об/мин. |

|

D2 d2 t |

|

|

|||

(0,42 0,22 ) 0,3 |

|||||

2.Определим минутную и секундную скорости движения груза в жёлобе

|

v t n4 |

|

0,3 141,5 = 42,4 |

м/мин, |

||||||||

|

v t |

n4 |

0,3 |

141,5 |

|

0,7 м/с. |

||||||

|

|

|

|

|

||||||||

|

|

60 |

60 |

|

|

|

|

|

||||

3.Определим силу трения по формуле |

|

|

|

|

||||||||

|

|

1 |

|

|

|

f(D2 d2 ) g |

||||||

F |

f V g f |

|

|

|

S g |

|

|

|

||||

|

8 |

|||||||||||

|

|

2 |

|

|

|

|||||||

0,4 (0,42 0,22 ) 5 1500 9,81=1387 H. 8

4.Определим полезную мощность, затрачиваемую на перемещение груза (угля) по шнековому транспортёру, и выберем электродвигатель

N4 F v 1387 0,7 = 970 Вт=0,97 кВт.

Определим мощность электродвигателя

N1 N4 0,97 1,4 кВт.

0,7

По таблицам выбираем электродвигатель мощностью Nэ 1,5кВт и частотой вращения nэ 1420 об/мин.

5.Определим общее передаточное отношение привода транспортёра, учитывая, что n1 nэ :

|

|

|

u |

|

|

|

n1 |

|

|

1420 |

10. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

14 |

|

n4 141,5 |

||||||||||||

6.Принимая передаточные отношения первой и второй передач, |

|||||||||||||||||

равными 2, т.е. u12 u23 |

2, |

определим передаточное отношение |

|||||||||||||||

конической передачи |

|

|

|

|

u14 |

|

|

|

|

|

|

10 |

|

|

|||

u |

34 |

|

u |

23 |

|

2 2,5. |

|||||||||||

|

|

||||||||||||||||

|

|

|

u |

2 |

|

|

|||||||||||

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

||

7. Определим угловые скорости на валах: |

|||||||||||||||||

|

n1 |

|

1420 |

148,7 c-1; |

|||||||||||||

|

|

||||||||||||||||

1 |

30 |

|

|

30 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

88 |

|

|

|

|

|

|

|||||

|

|

n |

2 |

|

|

|

n1 |

|

|

|

|

1420 |

|

710 об/мин; |

|

|||||||||||||||||

|

|

|

u |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

12 |

|

n2 |

|

|

|

|

|

|

|

|

|

|

|

710 |

|

|

|

|

||||||||

|

|

2 |

|

|

|

|

|

|

|

74,3 с-1; |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

30 |

|

|

|

|

|||||||||||

|

|

n |

|

|

|

|

n2 |

|

710 |

355 об/мин; |

|

|||||||||||||||||||||

|

|

|

|

u23 |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

3 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

3 |

|

n3 |

|

|

355 |

37,2 об/мин; |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|||||||||||

|

|

4 |

|

|

n4 |

|

|

141,5 |

14,8 с-1. |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

30 |

|

|

|

|

|||||||||||

8. Определим крутящие моменты на валах: |

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

M |

1 |

|

N1 |

|

|

1500 |

10 Н м; |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

148,7 |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M2 M1 u12 зп 10 2 0,97 19,4 Н м; |

||||||||||||||||||||||||||||||

M |

3 |

M |

1 |

u u |

23 |

2 10 2 2 0,972 |

37 Н м; |

|||||||||||||||||||||||||

|

|

|

12 |

|

|

|

|

|

|

|

|

|

зп |

|

||||||||||||||||||

M4 M1 u14 3зп 10 10 0,973 91,3 Н м.

6.4. Кинематический и силовой расчёты машин

Кинематический и силовой расчёты машин предназначены для определения расчётных нагрузок, воспринимаемых машинами и их элементами в процессе эксплуатации, и являются основной задачей теории механизмов и машин. Результаты расчётов служат основой для дальнейших расчётов на прочность, жёсткость и долговечность деталей машин.

Расчёты деталей машин обычно проводят для установившегося движения машины при постоянной скорости приводного двигателя. Такие расчёты называются статическими. Динамику нагрузок при расчётах деталей учитывают с помощью коэффициентов. Приведённые в предыдущих параграфах расчёты кинематические и силовые есть статические. Большинство статических нагрузок определяется просто, т.к. они пропорциональны определяющим их величинам. Вес тела пропорционален его объёму, сила трения пропорциональна нормальному давлению и т.д. Несмотря на некоторую погрешность, статические методы расчёта преобладают в машиностроении.

89

Часть III. ОСНОВЫ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

7.ОСНОВНЫЕ ПОНЯТИЯ

7.1.Деформация тела под действием внешних сил

Встатике под действием внешних сил мы рассматриваем условие равновесия тела. Рычаги, стержни и другие тела принимались абсолютно жесткими. В действительности внешние силы вызывают изменение формы

иразмеров тела: при растяжении стержня длина его увеличивается, а диаметр уменьшается; при действии поперечной силы рычаг изгибается и т.д.

Изменения формы и размеров тел под действием внешних сил называются деформациями.

Степень деформации определяется величиной и направлением сил, размерами тела и механическими свойствами материала. Малые силы вызывают малые деформации, которыми пренебрегают. Большие силы вызывают опасные деформации и разрушения.

Для безопасной и долговечной работы машин нагрузки не должны превышать допустимых значений.

Сопротивление материалов – это раздел механики, изучающий методы расчета на прочность, жесткость и устойчивость машин и сооружений. Эти методы основываются не только на общеизвестных положениях механики, но и на экспериментальных материалах, полученных в результате испытаний материалов на прочность, упругость, пластичность и т.д.

7.2.Основные виды деформаций

При действии сил детали, изготовленные из металлов и пластмассы, могут временно деформироваться, а при снятии нагрузок – принимать первоначальную форму: изогнутый рычаг выпрямляется, а растянутый стержень сжимается и т.д.

Деформации, которые исчезают после прекращения действия внешних сил, называются упругими. Упругие деформации в металлах имеют малую величину.

Если кусок стальной проволоки сильно изогнуть, то он не восстановит свою первоначальную форму.

Деформации, остающиеся в телах после прекращения действия нагрузок, называются остаточными или пластическими.

В зависимости от направления действия сил различают деформации:

растяжение, сжатие, сдвиг, кручение и изгиб. Растяжению подвергаются

90

тросы подъемных машин, стержни и болты; сжимаются материалы зданий, фундаменты машин; сдвиг возникает в заклепках и сварных швах; кручению подвержены валы, сверла; изгибаются балки грузоподъемных устройств, валы, рессоры и другие детали.

Прикладываемые к деталям нагрузки различают: а) по характеру приложения на сосредоточенные нагрузки, которые прикладываются в точке (груз, подвешенный к балке, зубчатое колесо давит на вал, опора – на балку и т.д.), и на распределенные нагрузки, которые действуют на сравнительно большой площади или длине (трактор – на землю, крыша – на стропила и т.д.); б) по характеру действия на статические нагрузки, величина которых не изменяется в течение всего времени работы конструкции, и на динамические нагрузки, величина которых носит переменный циклический характер, при котором нагрузка изменяется от нуля до максимума и обратно (детали насосов, компрессоров, зубья шестерен и т.д.).

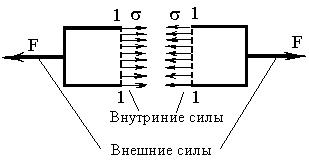

7.3. Внешние и внутренние силы

Все материалы состоят из молекул. При действии на тело внешних сил силы сцепления молекул, или молекулярные силы, оказывают сопротивление. Это сопротивление определяет механические свойства материалов: упругость, прочность, твердость. Если внешние силы растягивают стержень, то увеличивается расстояние между молекулами, а силы притяжения молекул стремятся вернуть все тело в исходное положение, т.е. молекулярные силы в поперечном сечении стержня

оказывают сопротивление, а их сумма равна равнодействующей внешних сил. Если внешние силы скручивают стержень или изгибают его, то внутренние силы,

т.е. молекулярные силы, в каждом сечении стержня создают момент, который уравновешивает внешний крутящий или изгибаю-

щий момент.

Величина внутренних сил, приходящихся на единицу площади внутреннего сечения детали, называется напряжением. Рассмотрим напряжения к конкретным двум случаям.

Если внешними силами F (рис.7.1) растягивать стержень, то в сечении 1-1 возникают внутренние силы , которые препятствуют растяжению.