1798

.pdf

181

где d2 – средний диаметр резьбы определяют по формуле

d2 |

d |

t |

, |

(17.10) |

|

||||

|

2 |

|

|

|

где d – наружный диаметр винта; t – шаг.

Для обеспечения износостойкости передачи «винт-гайка» нужно, чтобы давление р между гайкой и винтом не превышало допускаемого [р], т.е.

p |

Q |

|

2Q |

p , |

(17.11) |

|

|

d2hZ d2H

где р – давление от силы Q, распределенное по площади всех витков гайки, МПа; h = 0,5t – рабочая высота профиля трапецеидальной резьбы, мм; z = H/t – число витков резьбы гайки; Н – высота гайки, мм; [р] – допускаемое давление, МПа (Н/мм2).

Эту формулу применяют для проверочного расчета передачи. При проектном расчете нужно определить диаметр резьбы. Введем обозначение ψ = Н/d2, откуда Н = ψd2. Сделав эту подстановку в формулу (17.9) и решив ее относительно d2, получим

d2 |

|

2Q |

|

, |

(17.12) |

|

p |

||||||

|

|

|

|

|||

где ψ = 1,2…2,5; допускаемое давление [р] выбирают для пары «стальчугун» [р] = 4…6 МПа; для пары «сталь-бронза» [р] = 8…15 МПа.

КПД винтовой пары рассчитывают по формуле

tg |

|

tg . |

(17.13) |

При увеличении угла подъема резьбы λ КПД винтовой пары повышается, но при λ>φ исчезает свойство самоторможения. Максимум КПД наступает при λ ≈ 400. Если φ=50, то η = 0,84.

В самотормозящих винтовых механизмах, если λ<φ = 50, КПД будет иметь величину η < 0,5. При λ = 30 и φ = 50 КПД будет равен η = 0,37. Этот КПД можно закладывать в расчетах винтовых механизмов.

Для уменьшения потерь на трение и повышения КПД применяют многозаходные резьбы с углом подъема до 20…250, для изготовления гаек используют антифрикционные материалы, а также применяют шариковые передачи «винт-гайка», КПД которых равен 0,9.

17.2. Червячные передачи

Зубчатые передачи имеют много достоинств (в том числе высокий КПД, высокая надежность и долговечность, простая конструкцию), но им

182

присущи и недостатки – малое передаточное отношение и ≤ 4…5 и сравнительно большой шум при работе.

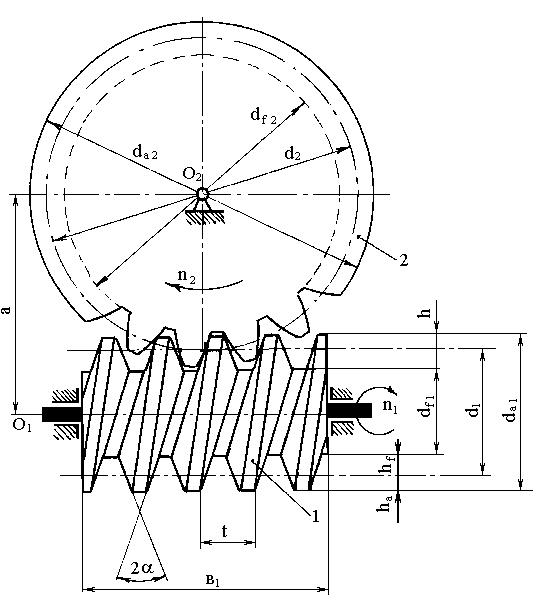

Рис.17.3

Этими недостатками не страдает червячная передача, которая к тому же благодаря большому передаточному отношению (и ≤ 200) имеет гораздо меньшие размеры по сравнению с зубчатой.

Червячная передача предназначена для передачи вращательного движения с большим передаточным отношением между двумя скрещивающимися валами. Угол скрещивания равен 900.

183

Червячные передачи применяются в грузоподъемных машинах, в станках, транспортерах, приборах и т.д.

Кдостоинствам червячных передач кроме указанных выше относятся плавность хода, бесшумность работы и возможность получения самоторможения.

Кнедостаткам нужно отнести низкий КПД: для однозаходного червяка η=0,7…0,75, для двухзаходного η=0,75…0,8; повышенный нагрев передачи; применение дорогих антифрикционных материалов.

Червячная передача относится к числу зубчато-винтовых передач, имеющих признаки, характерные для зубчатых и винтовых передач. Она состоит (рис.17.3) из червяка 1, представляющего собой винт, и червячного колеса 2, которое является разновидностью косозубого колеса. Червяк, изготовленный заодно с валом, вращает червячное колесо, расположенное на другом валу. Движение осуществляется по принципу винтовой пары: винтом является червяк, а червячное колесо – это длинная полоска гайки, которую свернули в кольцо резьбой наружу.

В силовых передачах применяют диапазон передаточных отношений

и= 10…80, реже – 120. Передаточное отношение и = 120 можно получить только в четырехступенчатом редукторе с четырьмя парами зубчатых колес и пятью валами. Из этого видно, что червячная передача с большим передаточным числом значительно компактнее зубчатой передачи.

Червячная передача имеет только одно направление движения от червяка к колесу, поэтому эта передача необратимая. Если угол подъема винтовой линии большой (многозаходные червяки) λ>100, то при вращении колеса червяк с большим трудом, но будет вращаться. Силы трения при этом настолько велики, что ни о какой передаче вращательного движения и думать не приходится. Если угол подъема винтовой линии λ < 50, то передача становится самотормозящей и никакие силы при вращении колеса не заставят вращаться червяк вплоть до поломки. Передача движения только от червяка к червячному колесу очень важна в грузоподъемных устройствах, т. к. позволяет обходиться без дополнительного тормоза при выключении приводного двигателя. Груз остается висеть на тросе, намотанном на барабан, который установлен на одном валу с червячным колесом.

Мощность, передаваемая червячной передачей, не превышает 50…60 кВт. При больших мощностях возникает сильный нагрев, бороться с которым становится проблематичным. Из-за перегрева червячные передачи следует использовать в приводах периодического действия.

Червяки бывают однозаходные и многозаходные. Червяк – это винт. У однозаходного винта на цилиндрический стержень намотана одна нитка виток к витку. Шаг винта и ход винта совпадают и равны расстоянию между соседними витками.

184

Многозаходные винты наматываются одновременно двумя, тремя или четырьмя нитками, число которых обозначают буквой z. За один оборот многониточной ленты винтовая линия уходит не на один шаг t, а на h = zt, где h называется ходом винта или ходом винтовой линии, а z называют числом заходов. Если смотреть на винт или червяк с торца, то две, три или четыре нитки смотрятся как два, три или четыре зуба колеса. Число заходов червяка в передаточном отношении играют ту же роль, что и число зубьев шестерни.

Червяки изготавливаются из конструкционных сталей марок 45, 50, 40х с последующей закалкой и шлифованием.

Червячные передачи склонны к заеданию, поэтому материал червячных колес должен обладать антифрикционными свойствами. Кроме этого червяк (или колесо) погружают до некоторого уровня в масляную ванну для обеспечения обильной смазки. Лучшим материалом для колес являются оловянистые бронзы, которые дорогие. В целях экономии применяют алюминиево-железистые бронзы, при низких скоростях скольжения – серые чугуны.

Геометрия червячного колеса и червяка зубчатой передачи связана с модулем, который равен

m = t / π . |

(17.14) |

Многоходовые (многовитковые) червяки характеризуются еще ходом |

|

винтовой линии |

|

h = z1 · t , |

(17.15) |

где z1 – число заходов червяка. |

|

Угол подъема винтовой линии |

|

tg λ = h / πd1 = tz1 / πd1 = π m z1 / π d1 ;

tg λ = m z1 / d1,

где d1 – диаметр начальной окружности червяка.

Если ввести понятие «коэффициент диаметра червяка» и обозначить его q, и приравнять

q = z1 / tg λ , |

(17.16) |

то после подстановки в предыдущее уравнение получим диаметр начальной окружности червяка

d1=m |

z1 |

=m q. |

(17.17) |

|

|||

|

tg |

|

|

Значения q так же, как модуля m, стандартизованы: 8; 10; 12,5; 16; 20. Меньшее значение применяют для быстроходных передач во избежание

больших окружных скоростей. |

|

Диаметр вершин витков червяка |

|

da1 = d1 + 2ha = d1 + 2m . |

(17.18) |

|

|

185 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Диаметр впадин червяка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

df1 = d1 - 2hf = d1 – 2,5m . |

|

(17.19) |

||||||||||||||||||||

Начальный диаметр червячного колеса |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

d2 = mz2 . |

|

|

|

|

|

|

|

|

|

|

(17.20) |

||||||||||

Диаметр вершин зубьев червячного колеса |

|

|

|

|

|

|||||||||||||||||

da2 = m( z2 + 2) . |

|

|

|

|

(17.21) |

|||||||||||||||||

Диаметр впадин червячного колеса |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

df2 = m( z2 – 2,5) . |

|

|

|

|

(17.22) |

|||||||||||||||||

Передаточное отношение червячной передачи |

|

|||||||||||||||||||||

u |

1 |

|

|

|

n1 |

|

|

z1 |

. |

|

|

(17.23) |

||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

2 n2 z2 |

|

|

|

|

|

||||||||||||||

Угол подъема винтовой линии |

|

|||||||||||||||||||||

|

= arctg |

z1 |

. |

|

|

|

|

|

|

(17.24) |

||||||||||||

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

q |

|

|

|

|

|

||||||

Межцентровое расстояние |

|

|||||||||||||||||||||

а = 0,5m(z2+q) . |

|

(17.25) |

||||||||||||||||||||

Число зубьев червячного колеса рекомендуют выбирать в пределах |

||||||||||||||||||||||

|

|

28 ≤ z2 ≤ 80. |

|

|

|

|

|

|||||||||||||||

Крутящие моменты на валах определяют по формулам: |

|

|||||||||||||||||||||

М |

|

F |

|

|

d1 |

tg( + ) , |

(17.26) |

|||||||||||||||

|

|

|

|

|||||||||||||||||||

|

1 |

|

|

t 2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

где М1 – момент на червяке, Н·м; Ft – окружная сила на колесе, |

|

|||||||||||||||||||||

F |

|

|

|

2M |

|

|

|

|

|

|

. |

|

|

(17.27) |

||||||||

d tg |

|

|||||||||||||||||||||

|

t |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Через мощность на червяке N1 |

|

|

и частоту вращения n1 |

момент M1 |

||||||||||||||||||

определяется |

|

|

|

|

|

|

|

|

|

|

|

|

N1 |

|

|

|

|

|

|

|

||

|

|

M1 |

9,55 |

. |

|

|

(17.28) |

|||||||||||||||

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

n1 |

|

|

|

|

|

||||

Подставив (17.28) в (17.27), получим |

|

|

|

|

|

|||||||||||||||||

|

|

F |

|

|

19,1N1 |

|

|

|

. |

(17.29) |

||||||||||||

|

|

|

d tg |

|||||||||||||||||||

|

|

|

t |

|

|

|

||||||||||||||||

Момент на валу колеса |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

М2 = М1·и·η . |

(17.30) |

|||||||||||||||||||

|

|

|

||||||||||||||||||||

186

Скорость скольжения между червяком и колесом определяют по формуле

v1 0,052d1n1 0,052qmn1. |

(17.31) |

В червячной передаче рассчитывают колесо, т. к. оно изготовлено из бронзы, прочность которой значительно меньше стального червяка. Расчет производят на износостойкость по формуле

m3 |

2kM2 |

|

|

q 3 Cнч z22 |

, |

(17.32) |

где k = 1,2 – коэффициент нагрузки; Снч – допускаемый коэффициент контактных напряжений, МПа; М2 – крутящий момент на колесе, Н·мм; z2

– число зубьев колеса.

Таблица 17.1

Определение параметров червячного колеса

m, мм |

q |

Число |

m3 |

|

, |

m, мм |

q |

Число |

m3 |

|

, |

q |

q |

||||||||||

|

|

заходов |

мм |

|

|

заходов |

мм |

||||

|

|

z1 |

|

|

z1 |

||||||

|

|

|

|

|

|

|

|

|

|

||

1,5 |

14 |

1, 2, 4 |

3,62 |

|

|

9 |

1, 2, 4 |

10,4 |

|

||

|

16 |

|

3,78 |

|

5 |

12 |

|

11,45 |

|||

1,75 |

14 |

1, 2, 4 |

4,22 |

|

|

16 |

1 |

12,6 |

|

||

|

10 |

1, 2, 4 |

4,3 |

|

6 |

9 |

1, 2, 4 |

12,5 |

|

||

2 |

12 |

|

4,58 |

|

|

10 |

|

12,9 |

|

||

|

16 |

1 |

5,05 |

|

|

9 |

|

14,55 |

|||

|

10 |

1, 2, 4 |

5,37 |

|

7 |

10 |

1, 2, 4 |

15,05 |

|||

2,5 |

12 |

|

5,74 |

|

|

12 |

|

16,0 |

|

||

|

16 |

1 |

6,3 |

|

|

8 |

|

16,0 |

|

||

3 |

10 |

1, 2, 4 |

6,46 |

|

|

9 |

|

16,65 |

|||

|

12 |

|

6,88 |

|

8 |

10 |

1, 2, 4 |

17,2 |

|

||

3,5 |

12 |

1 |

8,02 |

|

|

12 |

|

18,3 |

|

||

|

14 |

|

8,45 |

|

|

|

|

|

|

|

|

|

9 |

1, 2, 4 |

8,35 |

|

|

8 |

1, 2, 4 |

20 |

|

||

4 |

10 |

|

8,61 |

|

10 |

10 |

|

21,54 |

|||

|

12 |

1 |

9,17 |

|

|

12 |

1 |

22,9 |

|

||

|

16 |

|

10,2 |

|

|

|

|

|

|

|

|

Получив результат по формуле (17.32), который измеряется в миллиметрах, по табл. 17.1 выбирают остальные параметры.

Допускаемый коэффициент контактных напряжений Снч для оловянистой бронзы Бр.ОФ10-1 при незакаленном червяке Снч = 0,22

МПа; а при закаленном и шлифованном червяке Снч = 0,32 МПа.

В червячных передачах применяют обильную смазку, чаще окунанием червяка или червячного колеса. При окружной скорости

187

червяка v1 < 4 м/с червяк располагают под колесом. Для этих скоростей можно выбирать алюминиево-железистую бронзу БрАЖ9-4. Допускаемый коэффициент контактных напряжений для этой бронзы принимают

Снч = 0,28 – 0,0235v1, МПа , |

(17.33) |

где v1 - окружная скорость червяка v1=vс или скорость скольжения, м/с.

Таблица 17.2

Выбор скорости скольжения vс в зависимости от мощности Nэ и синхронной частоты вращения электродвигателя nс

Nэ, кВт |

0,5 |

1,0 |

1,5 |

2,2 |

4 |

7,5 |

vс, м/с |

2 |

2,3 |

2,8 |

3 |

3,6 |

4 |

при nс = 1000 об/мин |

|

|

|

|

|

|

vс, м/с |

2,3 |

2,8 |

3,2 |

3,5 |

4 |

- |

при nс = 1500 об/мин |

|

|

|

|

|

|

Если скорость скольжения v1> 4 м/с, то червяк располагают над колесом во избежание чрезмерных потерь на перемешивание масла и заливания подшипников этим маслом.

Последовательность расчета червячной передачи:

1.По заданным полезной нагрузке, скорости и КПД определяют мощность электродвигателя и его частоту вращения, т.е. Nэ и nэ.

2.Так как червяк обычно связан непосредственно с двигателем, по мощности и частоте вращения двигателя задаются скоростью

скольжения по табл. 17.2, а по формуле (17.33) определяют Снч .

3.Определяют передаточное отношение червячной передачи и. Если это грузоподъемное устройство, то число заходов червяка выбирают z1 = 1, а если это другая машина, то выбирают z1 = 2, т. к. чем меньше z1 , тем ниже КПД. При z1 = 4 повышается КПД, но в два раза увеличиваются габариты передачи. Определяют число зубьев

колеса z2 = и12z1.

При этом z2 должно быть больше или равно 32. Если z2<32, то нужно увеличить число заходов червяка z1.

4. Определяют крутящий момент на колесе

M |

2 |

9550 |

N1 |

u |

, |

(17.34) |

|

n |

|||||||

|

|

12 |

12 |

|

|||

|

|

1 |

|

|

|||

где М1 – крутящий момент, Н·м; N1 – мощность, кВт; n1 – частота вращения, об/мин; и12 – передаточное отношение червячной передачи; η12 – КПД червячной передачи, при z1=1 η12=0,7, a при z1=2 η12=0,8.

5.По формуле (17.32) и табл. 17.1 определяют m и q и межцентровое расстояние – по формуле (17.25). Затем находим размеры червяка и

188

червячного колеса по формулам (17.17–17.22). Длину червяка в1 определяют по формуле

|

|

|

|

в1 11 0,06z2 m . |

|

|

|

(17.35) |

||||||||||

Ширину червячного колеса определяют по формуле |

|

|

|

|

||||||||||||||

|

|

|

|

|

в2 0,7dа1. |

|

|

|

|

|

(17.36) |

|||||||

КПД червячной передачи по формуле |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

tg |

|

|

, |

|

|

|

|

(17.37) |

|||||

|

|

|

|

tg |

|

|

|

|

|

|||||||||

где tg λ = h/πd1 = tz1 / πd1 = mz1 / d1; |

|

|

|

|

|

|

|

(17.38) |

||||||||||

φ – угол трения, определяемый по формуле |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

φ = arctg f , |

|

|

|

|

|

(17.39) |

||||||

где f – коэффициент трения, определяемый по табл.17.3. Скорость |

||||||||||||||||||

скольжения вычисляем по формуле (17.31). |

|

|

|

|

|

|

||||||||||||

Коэффициент трения |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 17.3 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

скольжения |

0,01 |

|

0,25 |

0,5 |

|

1,0 |

|

1,5 |

|

2,0 |

2,5 |

|

3 |

|

4 |

7 |

||

vс, м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f |

0,11 |

|

0,07 |

0,06 |

|

0,05 |

|

0,045 |

|

0,04 |

0,035 |

|

0,03 |

|

0,026 |

0,022 |

||

17.3. Цепные передачи

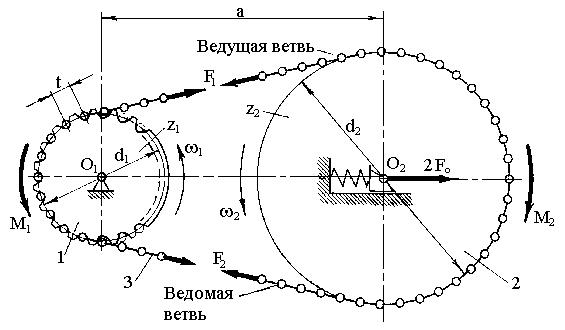

Рис.17.4

Цепная передача относится к передачам с гибкой связью и предназначена для передачи вращательного движения между

189

параллельными валами. Она по принципу действия похожа на ременную передачу, но в отличие от ременной цепная передача работает подобно зубчатой без проскальзывания.

Передача состоит (рис. 17.4) из ведущей 1, ведомой 2 звездочек и охватывающей их цепи 3. Цепь состоит из множества звеньев, которые шарнирно соединены друг с другом. Шаг цепи t есть расстояние между осями шарниров, соединяющих звенья. Шаг цепи и звездочек должны соответствовать друг другу. Наиболее популярный пример применения цепной передачи – велосипед.

В технике цепные передачи применяются при сравнительно больших межосевых расстояниях в мощных установках: транспортных средствах (мотоциклы, железнодорожные дрезины), транспортирующих машинах (конвейеры, транспортеры, элеваторы), сельхозмашинах (комбайны, сеялки, веялки), подъемно-транспортных устройствах, машинах легкой и пищевой промышленности, химическом машиностроении и т.д. Передаваемая мощность до 100 кВт, скорость цепи до 15 м/с, коэффициент полезного действия η = 0,92…0,95.

Достоинства цепных передач перед ременными: отсутствие проскальзывания, компактность, меньшее давление на валы и подшипники, более высокий КПД.

Недостатки цепных передач: неравномерность угловой скорости ведомого вала, шум, сравнительно высокая стоимость, необходимость тщательного монтажа и ухода, вытяжка цепи вследствие износа ее в шарнирах, которая способна при отсутствии ухода привести к соскальзыванию со звездочек (вспомните велосипед).

Цепи применяют для выполнения разных работ, по их характеру цепи различают:

приводные – для передачи вращательного движения;

грузовые – для подвески и подъема грузов при υ≤0,25 м/с;

тяговые, которые применяют в элеваторах и конвейерах при υ≤2 м/с (подвесные цепные конвейеры для сборки узлов и машин на заводах массового производства, ковшовые элеваторы и т.д.).

Цепные передачи в отличие от ременных применяют в тихоходной

ступени привода при передаче больших усилий.

Для нормальной передачи необходимо поддерживать натяжение цепи с помощью натяжного устройства (см. рис. 17.4). В работающей передаче для преодоления сопротивления ведомой звездочки, т.е. полезной нагрузки (момент М2), в ведущей ветви добавляется дополнительная растягивающая сила, поэтому сила предварительного натяжения F0 увеличивается до F1, а сила предварительного натяжения F0 ведомой ветви уменьшается до F2, а их сумма остается постоянной. Если силы, приложенные к ведомой (правой) звездочке спроектировать на горизонтальную ось, то получим

190

F1 + F2 = F0 + F0 = 2F0 = const . |

(17.40) |

||||||||||||

Теперь составим уравнения моментов для ведомой звездочки |

|||||||||||||

относительно точки О2 |

d2 |

|

|

|

|

d2 |

|

|

|

|

|||

F |

F |

M |

|

, |

|

||||||||

2 |

|

|

|

|

|

||||||||

1 |

|

2 |

|

2 |

|

|

2 |

|

|

||||

или |

|

|

|

|

2M2 |

|

|

|

|

|

|||

F F |

|

F . |

|

|

(17.41) |

||||||||

|

|

|

|

||||||||||

1 |

2 |

|

|

d2 |

|

|

|

|

|

|

|

||

Уравнение моментов для ведущей звездочки относительно точки О1 |

|||||||||||||

дает |

|

|

|

2M1 |

|

|

|

|

|

|

|||

F F |

|

F , |

|

|

(17.42) |

||||||||

|

|

|

|||||||||||

1 |

2 |

|

|

d |

|

|

|

|

|

|

|

||

|

|

|

1 |

|

|

|

|

|

|

|

|||

где F – окружная сила цепной передачи, которую можно определить по формуле

F |

2M2 |

|

N1 |

|

60N1 |

19,1 |

N1 |

, |

(17.43) |

d1 |

|

|

|

||||||

|

|

v n1d1 |

|

d1n1 |

|

||||

где F – окружная сила, Н; N1 – мощность, передаваемая передачей, Вт; v – скорость цепи, м/с; n1 – частота вращения ведущей звездочки, об/мин; d1 – диаметр делительной окружности ведущей звездочки, м.

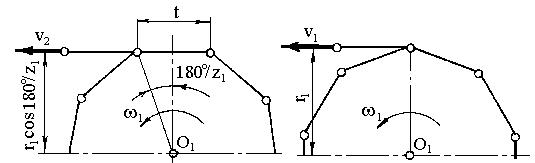

Неравномерность угловой скорости ведомого вала объясняется неравномерностью

Рис.17.5

скорости цепи. На рис. 17.5 запечатлены два момента. Максимальной является скорость

v1 = ω1r1;

а минимальной – скорость

v2 = ω1 r1 сos (1800 / z1).

Колебание скорости цепи происходит в пределах v2 ≤ v ≤ v1 z1 раз за 1 оборот ведущей звездочки. Пропорционально с той же частотой изменяется угловая скорость ведомой звездочки и ведомого вала.

Эта неравномерность скорости цепи ограничивает максимально допустимую скорость цепной передачи.

Среднюю скорость цепи определяют по формуле