1798

.pdf

91

Сечение, которое перпендикулярно направлению действия сил, называется нормальным. Внутренние силы или напряжения , которые перпендикулярны к площади сечения, называются нормальными.

Сечение 1-1 проведено мысленно и мысленно раздвинуто, чтобы показать действие внутренних сил. Таким образом, рассматривается сплошная деталь (стержень), а сечение – мысленное. Рассмотрим одну половинку стержня. С одной стороны действует сила F, а с другой стороны

– внутренние силы, т.е. напряжения .

Если напряжение умножить на площадь поперечного сечения S, то получим силу N. Эта внутренняя сила N уравновешивает внешнюю силу

F, т.е.

N = S = F. |

(7.1) |

Если известна площадь поперечного сечения и внешняя сила F, то нормальное напряжение в стержне будет равно

F S . |

(7.2) |

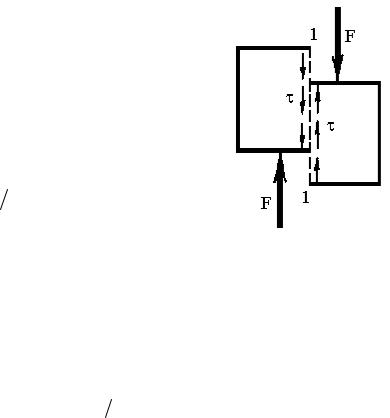

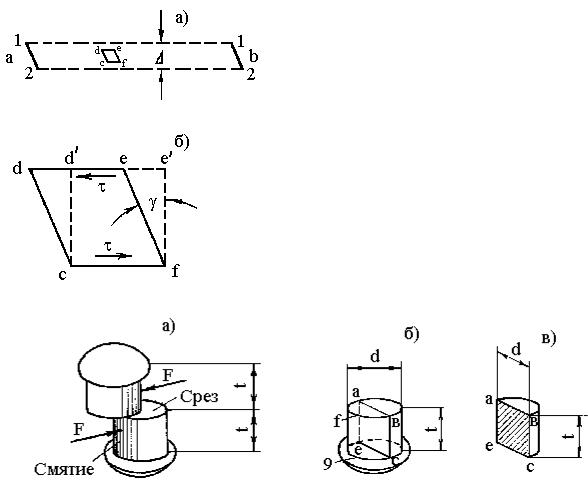

Рис.7.2

При деформации сдвига и кручения происходит смещение двух соседних слоев материала в плоскости сечения 1-1. Напряжения, возникающие при этом, лежат в плоскости сечения и называются касательными (рис.7.2). Они действуют вдоль плоскости сечения и обозначаются буквой . Их величина определяется по формуле

F S . |

(7.3) |

Напряжения в материале в системе СИ измеряются в Н/м2 или в Н/мм2 (МПа).

7.4. Рабочие, предельные и допускаемые напряжения

Напряжения, которые соответствуют нормальной рабочей нагрузке, называются рабочими напряжениями и обозначаются они или . При рабочих напряжениях в материале возникают только упругие деформации.

Напряжения, после превышения которых возникают остаточные (пластические) деформации или опасность разрушения детали, называются предельными напряжениями и обозначаются пр или пр. Для пластических материалов (стали) опасным будет напряжение, при котором возникает пластическая или остаточная деформация. Это напряжение называется

92

пределом текучести и обозначается т. Для хрупких материалов (чугун) предельным считают напряжение, при котором наступает разрушение. Оно называется пределом прочности и обозначается пч. Для безопасной работы машин нужно, чтобы

< т или ч< пч . |

(7.4) |

Напряжение, которое допускается для безопасной работы машин, исключающее опасность появления остаточных деформаций или разрушения, называется допускаемым напряжением. Оно меньше предельного в несколько раз и обозначается [ ] или [ ].

Отношение предельного напряжения к допускаемому называется коэффициентом запаса прочности и обозначается буквой n. Для пластичных материалов

n T |

, |

(7.5) |

а для хрупких материалов |

. |

|

n пч |

(7.6) |

При статических нагрузках коэффициент запаса прочности назначают n = 1,5 ... 3, а при динамических нагрузках - n = 3 ... 6.

7.5. Статические испытания материалов

Физико–механические свойства материалов, из которых изготавливают детали, оказывают значительное, если не главное, влияние на безопасность работы машин. Поэтому свойства материалов изучают в лабораториях, а результаты исследований используют для расчетов на прочность, жесткость, пластичность и др.

По механическим свойствам материалы разделяют на пластичные и хрупкие. Образцы из хрупких материалов (например, серого чугуна) разрушаются при весьма малых деформациях, а из пластичных материалов (например, низкоуглеродистой стали) разрушаются при больших деформациях. То есть серый чугун до разрушения почти не меняет форму и размеры, а разрушение наступает молниеносно и может быть не в одном сечении (вспомните уголь, который бьют молотком, или камень, который бьют кувалдой). Стержень из малоуглеродистой стали утончается в одном месте, и это место тянется, как "тесто", прежде чем наступит разрыв.

К пластичным материалам относят малоуглеродистую сталь, алюминий, медь, бронзу; к хрупким – высокоуглеродистую сталь, чугун, камни, стекло, кирпич. Важнейшими механическими свойствами материалов являются:

93

Прочность детали – это способность, не разрушаясь, сопротивляться действию внешних сил.

Детали считаются равнопрочными, если они выдерживают равные предельные нагрузки.

Упругость – способность материала восстанавливать свою форму и размеры после снятия нагрузки.

Пластичность – способность материала под действием нагрузки давать большие остаточные деформации(вытягивание) без разрушения.

Твердость – способность материала сопротивляться проникновению в него твердого тела.

Прочность материала оценивается его механическими характеристиками. Основные механические характеристики материала определяются при испытании образцов на растяжение и сжатие, а также на кручение.

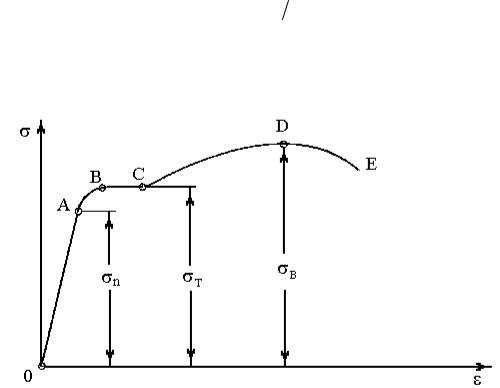

Для испытания на растяжение применяются стандартные образцы (стержни) круглого сечения диаметром d = 20 мм и длиной l = 10d = 200 мм. Образец закрепляют в разрывную машину, которая постепенно увеличивает растягивающую силу, доводя образец до разрыва. Самописец записывает диаграмму разрыва, которая представлена на рис.7.1.

По оси абсцисс на диаграмме откладывают относительное удлинение, определяемое по формуле

l l, |

(7.7) |

где – относительное удлинение; l – удлинение образца, мм; l – длина образца, мм (200 мм). По оси ординат откладывают нормальное напряжение, возникающее в образце под действием растягивающей силы, определяемое по формуле (7.2).

Рис.7.3

94

На рис.7.3 изображена диаграмма растяжения образца из малоуглеродистой стали. На участке 0А образец растягивается, как пружина, деформации чисто упругие. Если в точке А убрать нагрузку, то образец вернется в исходное состояние. Деформация на этом участке прямо пропорциональна силе. Точка А соответствует пределу пропорциональности п – наибольшему напряжению, при котором имеет место линейная зависимость между напряжением и деформацией.

На участке АВ появляются пластические деформации. Если в точке В снять нагрузку, то образец не вернется к своей первоначальной длине. На горизонтальном участке ВС удлинение происходит практически без возрастания силы, материал, как говорят, "течет", как тесто.

Напряжения T называют пределом текучести. Когда напряжения в материале достигают T, полированная поверхность образца становится матовой.

На участке CD материал снова начинает сопротивляться росту деформаций, хотя процент упругих деформаций меньше, чем на участке АВ. Точка D соответствует максимальному значению напряжения B , которое называют пределом прочности. На образце при этом образуется местное сужение, так называемая "шейка", в котором при дальнейшем нагружении произойдет разрыв в точке Е диаграммы.

При испытании на растяжение определяются также модуль упругости первого рода Е (Мпа) и коэффициент Пуассона .

8.РАСТЯЖЕНИЕ

8.1.Деформации при растяжении. Закон Гука

Ранее было указано, что при допускаемых, т.е. нормальных, нагрузках в деталях возникают только упругие деформации. Пластические деформации недопустимы, т.к. влекут за собой изменения формы и размеров деталей.

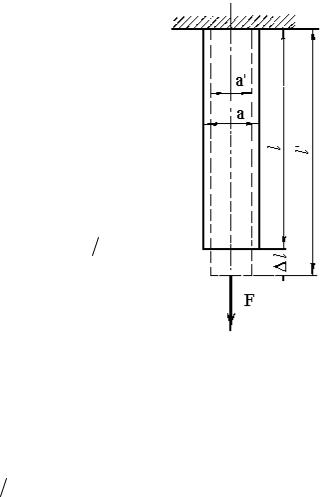

Рассмотрим стержень, растягиваемый продольной силой F. Под действием этой силы стержень удлиняется, а в поперечном сечении – сжимается (рис.8.1).

Увеличение длины стержня на l под действием силы F называется

абсолютным удлинением.

Опыт показывает, что стержни разной длины, но одинакового сечения под действием одной и той же силы F получают разные абсолютные удлинения. Отсюда вывод: абсолютное удлинение не может характеризовать деформацию в целом. Поскольку деформации упругие, абсолютное удлинение будет пропорционально длине стержня.

95

Для обобщения понятия растяжения вводят отношение абсолютного удлинения l к первоначальной длине стержня l, которое называют

относительным удлинением и обозначают

l l .

l .

(8.1)

При растяжении стержень удлиняется от l до l'. В поперечном сечении его размер, наоборот, уменьшается от а до а' на величину поперечного сужения а. Относительное поперечное сужение

обозначается п и равно

|

(8.2) |

n a a . |

|

|

|

Английским физиком Робертом Гуком в 1660 |

||

г. был установлен закон: линейная деформация |

||

прямо |

пропорциональна |

соответствующему |

нормальному напряжению. |

Рис.8.1 |

|

Этот закон является основным законом сопротивления материалов и записывается в следующем виде:

Е |

(8.3) |

или |

|

E , |

(8.4) |

где = F / S – нормальное напряжение в поперечном сечении стержня;= l / l – относительное удлинение стержня; Е – модуль упругости первого рода. Напряжение измеряется в Н/м2 или Н/мм2; относительное удлинение безразмерно; модуль упругости при растяжении Е измеряется в Н/м2 или Н/мм2, как напряжение. Модуль Е = const, т.е. величина постоянная для данного материала и является коэффициентом пропорциональности между и . Модуль Е определяется опытным путем при испытании на растяжение. Он характеризует упругие свойства материалов при растяжении и сжатии. Чем больше Е, тем меньше деформация , тем более жесткий материал. Для стали Е = 2·105 МПа (Н/мм2), для чугуна Е = 1·105 МПа. При опытном определении модуля закон Гука (8.3) решают относительно Е, т.е.

E |

|

|

Fl |

. |

(8.5) |

|

|

||||

|

|

S l |

|

||

Жесткостью называют способность материала сопротивляться упругому деформированию.

96

Если в закон Гука подставить значения = F / S и = l / l, а затем решить его относительно l, то получим

l Fl SE. |

(8.6) |

По этой формуле проводят расчеты на жесткость. Произведение ES

называют жесткостью сечения.

Жесткость стержня, как и жесткость пружины, выражается отношением силы к величине деформации; если обозначить жесткость стержня буквой j, то получим

j |

F |

|

ES |

. |

(8.7) |

l |

|

||||

|

|

l |

|

||

Из формулы (8.7) видно, что жесткость стержня – это отношение жесткости сечения к длине стержня.

Жесткость – это мера упругости тела. Она выражается конкретным числом, поэтому упругость количественно определяется (оценивается) жесткостью. Чем больше j, тем меньше l.

Для сравнения жесткости двух стержней, имеющих разные размеры и изготовленных из разных материалов, их сравнивают по величине жесткости j.

Условием равной жесткости является равенство

|

E1S1 |

|

|

E2 S2 |

. |

(8.8) |

|

|

|

l2 |

|||

|

l1 |

|||||

Из опытов установлено, что отношение относительной поперечной |

||||||

деформации п к относительной |

продольной деформации |

при |

||||

растяжении (сжатии) в пределах упругих деформаций – величина постоянная, т.е.

n  . (8.9)

. (8.9)

Величина называется коэффициентом поперечной деформации, или коэффициентом Пуассона.

8.2. Расчеты на прочность при растяжении и сжатии

Если известны внешняя сила F и площадь поперечного сечения S, то напряжение в стержне определяется по формуле (7.2). Затем это напряжение сравнивают с допускаемым. При этом должно выполняться неравенство

|

F |

. |

(8.10) |

|

|||

|

S |

|

|

97

Смысл условия прочности заключается в том, что расчетное (рабочее) напряжение не должно превосходить допускаемого напряжения [ ].

С помощью формулы (8.10) можно производить три вида расчетов.

1.Проверочный расчет, который подразумевает проверку условия прочности детали по формуле (8.10) [ ].

Проверочный расчет выполняют, когда машина или узел спроектирована и известны размеры деталей и силы, действующие на них. Цель расчета – убедиться в прочности деталей.

2.Проектный расчет. Когда проектируется машина или узел, то встает вопрос определения размеров деталей в зависимости от величины действующих на них сил. В этом случае в формуле (8.10) известны сила F

идопускаемое напряжение [ ]. Требуется определить размеры поперечного сечения детали. Решив неравенство (8.10) относительно S, получим

S F . |

(8.11) |

Если стержень круглого сечения, то

S d2 4. |

(8.12) |

Подставив значение площади в формулу (8.11) и решив его относительно диаметра d, получим

d |

4F |

|

. |

(8.13) |

По этой формуле определяют диаметр растянутого стержня.

3. Определение предельной силы. Для сравнения прочности стержней разного диаметра и изготовленных из разных материалов или для определения наибольшей нагрузки, которую может выдержать стержень, рассчитывают предельную силу по формуле

Fпр = [ ] S. |

(8.14) |

Прочность детали – это способность не разрушаясь, сопротивляться действию внешних сил. Детали считаются равнопрочными, если они выдерживают равные предельные силы, т.е.

Fпр1 |

= Fпр2 |

(8.15) |

или |

|

|

[ ]1 S1 |

= [ ]2 S2 , |

(8.16) |

где Fпр1 и Fпр2 – предельные силы 1-го и 2-го стержней; [ ]1 и [ ]2 – допускаемые напряжения 1-го и 2-го стержней; S1 и S2 – площади поперечного сечения 1-го и 2-го стержней.

98

8.3. Расчеты на жесткость при растяжении

Много задач посвящено растяжению стержней.

При этом нужно сравнивать их деформации.

Рассмотрим три типа задач, где сравниваются прямо или косвенно два стержня изготовленных из различных материалов.

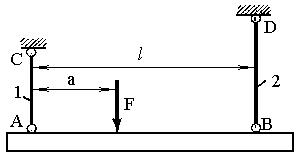

Рис.8.2

В этих задачах два стержня имеют одинаковое удлинение l = l1 = l2.

Задачи первого типа, в которых l1 = l2; F1 = F2; l1 = l2. Применив формулу (8.6), запишем

F1l1 |

|

F2l2 |

, |

(8.17) |

S1E1 |

|

|||

|

S2E2 |

|

||

где F1 и F2 – силы, растягивающие стержни 1 и 2, Н; l1 и l2 - длина стержней 1 и 2, мм; S1 и S2 – площади поперечного сечения, мм2; E1 и E2 – модули упругости стержней, МПа (Н/мм2).

Поскольку числители этих дробей равны, их можно переписать в

виде

S1E1 = S2E2 , |

(8.18) |

т.е. два стержня имеют равную жесткость сечений. Если из четырех параметров формулы (8.18) известны любые три, то можно определить четвертый.

Задачи второго типа, в которых l1 = l2; F1 = F2. Сократив в формуле (8.17) силы F1 = F2, получим

l1 |

|

l2 |

, |

или |

S1E1 |

|

S2E2 |

, |

(8.19) |

|

|

||||||||

|

|

l1 |

|

||||||

S1E1 |

S2E2 |

|

|

l2 |

|

||||

т.е. два стержня имеют равную жесткость. Если из шести параметров определены пять, то шестой можно вычислить по формуле (8.19). Например, если в системе (рис.8.2) сила F приложена посередине, т.е. a =l/2, то сила в стержне 1 равна силе в стержне 2 (F1 = F2) и задача решается по формуле (8.19).

Задачи третьего типа, в которых l1 = l2. Эти задачи решаются по формуле (8.17).

Нужно отметить, что в задачах силы могут быть не заданы в явном виде. Тогда задачу нужно решать вначале методом статики, составляя одно

99

или два уравнения статики в дополнение к уравнению (8.18), а затем решать систему уравнений.

Например, сила F (см. рис.8.2) растягивает стержни 1 и 2. При этом после растяжения стержней абсолютно жесткий брус АВ остается горизонтальным. В этой задаче нужно силы F1 и F2 в стержнях 1 и 2 выразить через силу F, применяя уравнения моментов

MA = F2l - Fa = 0 ; |

(8.20) |

MB = Fa - F1l = 0 . |

(8.21) |

Если сила F задана, то определяются силы F1 |

и F2. Если сила F не |

задана, то после подстановки в формулу (8.17) сил F1 и F2, рассчитанных по формулам (8.20) и (8.21), сила F сократится и останутся геометрические параметры l и a.

Разные задачи на растяжение с применением формулы (8.6) предполагают применение уравнений статики. Вариантов этих задач много. Поэтому для их решения необходима элементарная смекалка студента.

9.СДВИГ И СМЯТИЕ

9.1.Понятие о сдвиге и смятии

Рис.9.1

Пусть листы 1 и 2 (рис.9.1, а) стянуты заклепкой 3. К листам приложены силы F, которые сдвигают их в разные стороны. Вместе с листами силы стремятся сдвинуть верхнюю половинку заклепки относительно нижней (рис.9.1, б). Листы давят на заклепки, и в местах контакта возникают напряжения смятия см . В плоскости ав заклепок, которая соответствует стыку листов, создается деформация сдвига. Если мысленно разделить две половинки заклепки (см. рис.9.1, б), то на разделенных торцах заклепок по линии ав будут действовать касательные напряжения . Так как каждая половинка находится в равновесии под действием сил, то должно соблюдаться равенство

100 |

|

см = . |

(9.1) |

Соединительные детали: заклепки, болты, шпонки и другие работают в таких условиях, когда внешние силы действуют на материал в параллельных плоскостях, в противоположных направлениях, на весьма малом расстоянии одна от другой. Под действием сил F верхняя половинка заклепки сдвигается относительно нижней. В очень тонком слое металла ав (рис.9.2,а) при сдвиге частицы металла плоскости 1-1 сдвигаются относительно плоскости 2-2. При этом на границах слоев 1-1 и 2-2 возникают касательные напряжения.

Вырежем из тонкого слоя ав элемент cdef и рассмотрим его. Сдвиг, при котором материал равномерно смещается в поперечном слое ав и при котором возникают только касательные напряжения , называется чистым сдвигом. Величину ее' наибольшего смещения частиц материала по отношению к их первоначальному положению называют абсолютным сдвигом (рис.9.2, б). Это есть абсолютная деформация сдвига.

Отношение абсолютного сдвига ee' к грани fe' называется относи-тельным сдвигом, т.е.

|

|

|

ee |

tg = . |

|

(9.2) |

|

|

|

|

|

||

|

|

|

fe |

|

|

|

|

|

Ввиду малости угла тангенс угла |

||||

|

и угол в радианах равны. Поэтому |

|||||

|

относительный сдвиг называется также |

|||||

|

углом сдвига. |

|

|

|||

|

|

Толщина слоя ав (см. рис.9.2, а) |

||||

|

очень |

|

мала, |

поэтому |

можно |

|

|

считать, что сдвиг происходит в |

|

||||

Рис.9.2 |

одной плоскости. |

|

|

|||

Рис.9.3