1798

.pdf

141

вращения ключом и применяются для средних и больших деталей. Диаметр резьбы болтов от 6 до 50 мм.

Винты выполняют с круглой головкой со шлицем, которую вращают отверткой.

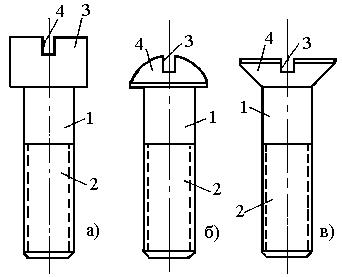

Винт состоит из стержня 1 с резьбовой частью 2, головки 4 и шлица 3 (рис. 14.3).

В зависимости от типа головки винты бывают с цилиндрической головкой (рис. 14.3, а), с полукруглой головкой (рис. 14.3, б) и с потайной головкой (рис. 14.3,

в).

Винты с |

шестигранной |

|

головкой |

называют болтами |

|

(рис. 14.2, а). Гайка – это |

||

деталь |

с |

резьбовым |

отверстием. По |

Рис.14.3 |

|

форме гайки бывают шестигранные (рис. 14.2, поз. 4), круглые, гайкибарашки и др. Наибольшее распространение получили шестигранные гайки.

Шпилькой называют цилиндрический стержень, у которого с двух концов нарезана резьба. Тот конец шпильки, который вворачивается в

корпус 1 (рис. 14.2, б), делают с тугой резьбой, чтобы при отворачивании гайки 4 шпилька 3 не выворачивалась из корпуса 1.

Шайба – это круглая деталь – кольцо, которую подкладывают под гайку, чтобы не задирать крышку или корпус. Зачастую шайбу используют для предотвращения самоотвинчивания гаек и винтов. На рис. 14.2, б изображена пружинная шайба 5. Ее действие основано на создании большого трения на опорных поверхностях гаек или головок болтов и поверхностью деталей, которые они прижимают.

Угол подъема резьбы винтовых соединений 3 , что обеспечивает самоторможение резьбового соединения. После затяжки резьбового соединения ни гайка, ни болт сами отвернуться не могут. При динамических и вибрационных нагрузках может произойти самоотвинчивание гаек и болтов. В этом случае применяют различные способы стопорения, один из которых – пружинная шайба.

Достоинства резьбовых соединений:

1.Простота конструкции соединения.

2.Удобство разборки и сборки соединения.

142

3.Высокая прочность соединения.

4.Широкий круг использования.

Недостаток – самоотвинчивание гаек и винтов от вибраций и ударных нагрузок.

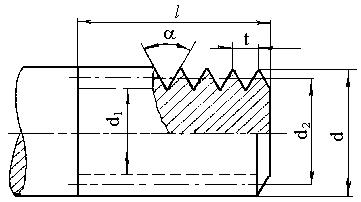

Основным элементом винтовых соединений является резьба. Основными параметрами резьбы являются (рис. 14.4): d – наружный диаметр резьбы. Он равняется номинальному диаметру и используется для обозначения резьбы; d2

– средний диаметр резьбы; d1 – внутренний диаметр резьбы; t – шаг резьбы, расстояние между соседними гребнями резьбы; – угол профиля резьбы, угол

Рис. 14.4

между боковыми сторонами профиля; у метрической резьбы = 60 , у дюймовой – = 55 ; l – длина нарезанной части стержня болта.

Метрическая резьба с углом профиля = 60 обозначается буквой М и числами. Первое число обозначает наружный диаметр резьбы d, а второе – шаг резьбы t. Пример обозначения: М 16х2, М 12х1,75, М 6х1 и т. д.

Дюймовая резьба применяется для соединения труб, имеет = 55 . Шаг резьбы измеряется числом ниток на 1 дюйм. Например, трубная резьба труб 3/4 имеет внутренний диаметр трубы dу = 3/4 ; наружный диаметр резьбы d = 26,44 мм; шаг – 14 ниток на 1 .

14.3. Расчеты на прочность

Расчеты на прочность заклепочных и сварных соединений приведены в §9.1–9.5. Расчеты на прочность резьбовых соединений приводятся ниже. Все стандартные болты, винты, шпильки и гайки изготовляют равнопрочными на разрыв стержня по резьбе, на срез резьбы и на отрыв головки. Поэтому их рассчитывают по прочности нарезанной части стержня, которая является основным критерием работоспособности резьбового соединения.

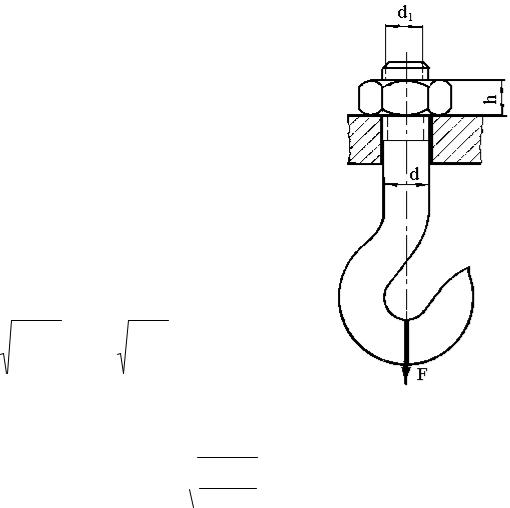

14.3.1. Болт нагружен растягивающей силой

Дано: сила F = 30 кН; материал грузового крюка сталь Cm 3; допускаемое

143

напряжение на растяжение [ р] = 144 МПа = 144 Н/мм2.

Ре ш е н ие Опасным является сечение болта, которое

ослаблено резьбой. Расчетным диаметром является внутренний диаметр резьбы d1:

d1 = d - t , (14.1)

где d – наружный диаметр резьбы, мм; t – шаг резьбы, мм.

Расчет сводится к определению расчетного диаметра d1 из условия прочности резьбы на растяжение

= |

F |

|

4F |

[ з], |

(14.2) |

|

|

||||

|

S |

d21 |

|

||

откуда

d |

4F |

1,13 |

F |

. |

(14.3) |

|

|

||||

1 |

[ p] |

[ p] |

|

||

|

|

||||

Рис.14.5

Подставляя числовые значения из условия задачи, получим

d1 1,13

30 103 16,3мм. 144

30 103 16,3мм. 144

По таблицам подбираем резьбу М20 с шагом t = 2,5 мм, внутренний диаметр которой

d1 = d - t = 20 - 2,5 = 17,5 > 16,3 .

Расчет удовлетворяет условие прочности.

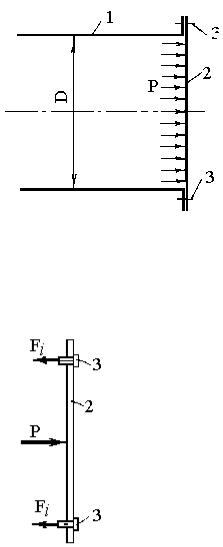

14.3.2. Болт нагружен силой затяжки

Такие резьбовые соединения применяются для крепления крышек сосудов, когда необходимо соблюдение герметичности. Пусть в цилиндрическом сосуде 1 удерживается давление р, которое давит на крышку 2, стремясь раскрыть ее. Крышка 2 удерживается болтовыми соединениями 3. Давление газа или жидкости под крышкой стремится раскрыть соединение. Это означает, что давление на крышку стремится растянуть болты как элементарные пружины в пределах упругости (закон Гука), чтобы отодвинуть крышку и образовать зазор между крышкой 2 и цилиндром 1, через который газ или жидкость будут вытекать наружу. Такое явление называют раскрытием или расгерметизацией стыка. Оно

144

недопустимо. Чтобы его предотвратить, нужно создать такую суммарную силу давления с внешней стороны крышки, которая бы превосходила силу давления газа или жидкости. На рис. 14.7 изображена крышка 2, на которую изнутри действует сила давления газа или жидкости

P p Skp р |

D |

2 |

, |

(14.4) |

|

|

|||

4 |

|

|

|

|

а снаружи на крышку действуют силы Fi |

||||

Рис.14.6 |

|

|

|

|

растянутых болтов. Условие отсутствия раскрытия стыка или расгерметизации

n |

|

Fi >Р , |

(14.5) |

1 |

|

или |

|

n |

|

Fi = k · Р , |

(14.6) |

1 |

|

где Fi – сила затяжки одного болта; n – число болтов, стягивающих крышку; Р – сила давления газа или жидкости внутри сосуда; k – коэффициент запаса герметичности или коэффициент затяжки: k = 1,3...2,5 для мягких прокладок; k = 2...3,5 для металлических плоских прокладок.

Рис.14.7

Так как болты выбирают одинакового диаметра, формулу (14.6) можно переписать в виде

n |

|

Fi n Fi kP. |

(14.7) |

1 |

|

Если обозначить силу затяжки на 1 болт F = Fi и решить уравнение (14.7) относительно F, то получим

F |

k |

P |

k |

D |

2 |

|

|

|

|

|

· р |

|

|

. |

(14.8) |

||

|

n |

|

n |

4 |

|

|

|

|

Рассмотрим пример. Пусть дано: давление сжатого воздуха в цилиндре р = 0,5 МПа = 0,5 Н/мм2; внутренний диаметр цилиндра D = 450 мм, число болтов n = 16, материал сталь Сm 3. Определить силу затяжки одного болта и его диаметр, если допускаемое напряжение

[ р] = (0,4...0,7) T . |

(14.9) |

145

Ре ш е н и е

1.Силу затяжки одного болта определим по формуле (14.8)

F |

k p D |

2 |

|

2 0,5 450 |

2 |

3164Н . |

4n |

|

4 16 |

|

|||

|

|

|

|

|

2.Определим допускаемое напряжение, которое находится по формуле (14.9). Меньшие допускаемые напряжения относятся к болтам диаметром d<18 мм, а также к соединениям с мягкими прокладками.

Предел текучести для стали Cm 3 T = 240 МПа. Коэффициент запаса выберем 0,5. Тогда допускаемое напряжение

[ р] = 0,5 T = 0,5·240 = 120 МПа .

3. Определим внутренний диаметр резьбы болта по формуле (14.3)

d 1,13 |

F |

|

1,13 |

3164 |

5,8мм . |

|

|

|

|||||

1 |

[ p] |

|

120 |

|

||

|

|

|

||||

4.По таблицам выбираем резьбу М8 с шагом t = 1,25 мм, внутренний диаметр которой

d1 = d - t = 8 - 1,25 = 6,75 > 5,8 мм .

Расчет удовлетворяет условию прочности.

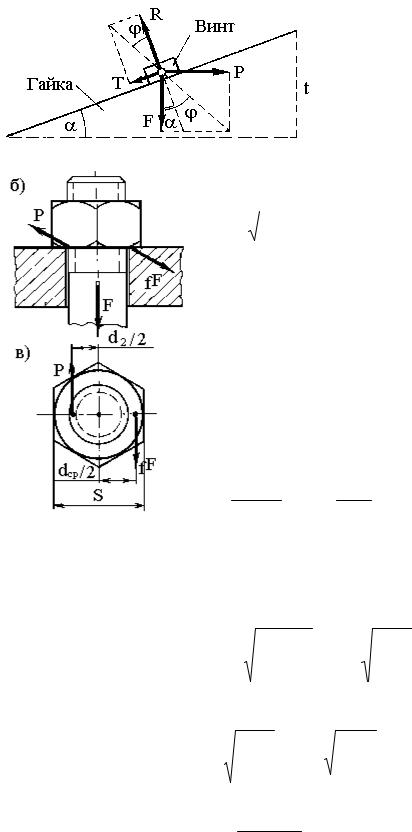

Приведенный выше расчет является приближенным. Дело в том, что при затяжке болта стержень испытывает совместное действие растяжения и кручения. Кручение создают две силы: сила трения между витками резьбы (сила Т) и сила, предназначенная для преодоления подъема резьбы (угол ). На рис. 14.8, а показана развертка витка резьбы. Виток гайки представляет собой наклонную плоскость с углом подъема . По нему скользит виток винта. Сила F прижимает виток винта к витку гайки. На поверхности витка гайки возникает нормальная реакция R, которая создает силу трения Т = R · tg ; где – угол трения. Силу Р, необходимую для вращения винта или болта, найдем из прямоугольника, составленного силами F и P.

P = F · tg ( . |

(14.10) |

Чтобы вращать болт или гайку, необходимо преодолевать силы трения между витками резьбы и подъема по резьбе, которые в сумме равны

силе Р. К болту должен быть приложен момент |

|

|||

M1 |

P |

d2 |

, |

(14.11) |

|

||||

|

2 |

|

|

|

который скручивает стержень болта.

Таким образом, при затяжке стержень болта испытывает совместное действие растяжения и кручения.

Нормальное напряжение от осевой силы F определяется по формуле

(14.2)

4F d12.

d12.

|

146 |

|

|

|

|

|

|

|

|

|

|

Касательное |

|

напряжение, |

|||

|

|

|

вызванное |

|

кручением, |

|||

|

|

|

определяется по формуле (10.23) |

|||||

|

|

|

из |

раздела |

«Сопротивление |

|||

|

|

|

материалов». |

|

|

|

||

|

|

|

|

|

M1 |

|

16M1 |

. |

|

|

|

|

|

|

|||

|

|

|

|

Wp |

|

d3 |

||

|

|

|

|

|

|

1 |

|

|

|

Эквивалентное |

напряжение по третьей |

||||||

теории прочности |

|

|

|

|

|

|||

э |

|

2 4 2 |

. |

|

|

(14.12) |

||

|

Для стандартных метрических резьб после |

|||||||

подстановки всех данных в формулу (14.12) получим

э 1,3 1,3 |

4F |

[ p]. |

(14.13) |

|

d2 |

||||

|

|

|

||

1 |

|

|

||

Если сопоставить формулы (14.2) и (14.13), то видно, что эквивалентное напряжение на 30 % больше нормального, а приближенный расчет, который не учитывает кручения, вносит погрешность 30 %:

э 100 0,3 100 30% ,

Рис.14.8

где – погрешность расчета.

Если формулу (14.13) решить относительно внутреннего диаметра резьбы d1, то получим

d |

1,3 4F |

1,3 |

F |

. |

(14.14) |

|

|

||||

1 |

[ p] |

[ p] |

|

||

|

|

||||

Теперь решим заново пп. 3 и 4 приведенного выше примера. 3. Определим внутренний диаметр резьбы болта по формуле (14.14)

d 1,3 |

F |

|

1,3 |

3164 |

6,7мм. |

|

|

|

|||||

1 |

[ p] |

|

120 |

|

||

|

|

|

||||

Сравнив с п. 3 примера, приведенного выше, определим погрешность

= 6,7 5,8 100 15% . 5,8

Таким образом, диаметр, подсчитанный без учета кручения, меньше на 15 %.

147

4. По таблицам выбираем резьбу М8 с шагом t = 1,25, внутренний диаметр которой

d1 = d - t = 8 - 1,25 = 6,75 > 6,7 мм.

В этом случае при данных исходных величинах выбран один и тот же диаметр болта М8. Но это не говорит о том, что нужно пренебрегать кручением. Например, получив в первом случае d1 = 4,9 мм, был бы выбран болт М6, у которого d1 = 6 - 1 = 5 мм > 4,9 мм. А во втором случае – на

14 % больше, т. е. d1= 1,14 · 4,9 = 5,6 мм. Для него нужно выбирать болт М8, у которого d1= 6,75 > 5,6 мм.

Для того чтобы правильно производить затяжку болтов резьбового соединения, нужно знать момент, который нужно приложить к гайке или болту, чтобы получить заданную силу затяжки F.

Вернемся к рис. 14.8. Момент, вращающий гайку или болт, должен преодолевать кроме момента М1 еще момент трения М2, предназначенный для преодоления силы трения между гайкой (или головкой винта) и поверхностью крышки или корпуса, которая равна fF, где f – коэффициент трения. Момент трения

М2 fF |

dcp |

, |

(14.15) |

|

2 |

||||

|

|

|

где dcp – средний диаметр, который равен среднему арифметическому между размером гайки или головки болта под ключ – S и наружным диаметром резьбы d:

|

dcp |

S d |

. |

|

|

|

(14.16) |

||

|

|

|

|

|

|

||||

|

|

2 |

|

|

|

|

|

|

|

Учитывая изложенное выше, определим момент затяжки болта |

|||||||||

М М1 |

М2 |

P |

d2 |

F f |

dcp |

. |

(14.17) |

||

|

2 |

||||||||

|

|

2 |

|

|

|

||||

14.3.3. Болтовое соединение нагружено поперечной силой

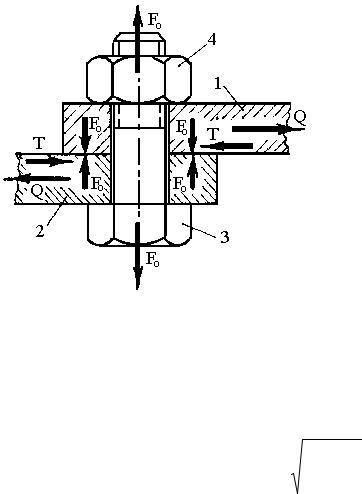

Листы 1 и 2 стянуты болтом 3 и гайкой 4 силой F0, которая растягивает болт, а болт с гайкой в свою очередь стягивают (сжимают) листы 1 и 2. Осевые силы F0 – это реакции листов, которые отжимают от себя головку болта и гайку, растягивая болт. Поверхностные силы F0 – это силы, которыми головка болта и гайка сжимают листы. Силы Q стремятся сдвинуть листы. Между болтом и отверстием в листах имеется зазор, поэтому болт не может, как заклейка, заполняющая отверстие без зазора, удерживать листы своим стержнем. Для того чтобы листы не сдвинулись,

нужна сила трения Т между листами, которая была бы больше Q. |

|

Т = f F0 Q, |

(14.18) |

где f – коэффициент трения. |

|

148

Из уравнения (14.18) определим необходимую силу затяжки болта

F0:

|

|

F0 Q / f . |

|

(14.19) |

||

|

|

Для надежности болт нужно |

||||

|

затянуть с запасом до силы F: |

|||||

|

F = 2F0= 2 Q / f . |

(14.20) |

||||

|

|

Уравнение |

(14.20) |

удов- |

||

|

летворяет |

неравенство (14. 19), |

||||

|

так как 2F0 |

всегда больше Q/f. |

||||

|

При |

затяжке |

болт |

будет |

||

|

испытывать |

совместное действие |

||||

|

растяжения и кручения, поэтому |

|||||

|

аналогично |

предыдущему |

параг- |

|||

|

рафу эквивалентное напряжение и |

|||||

|

условие |

|

прочности |

будут |

||

|

определяться определяться по |

|||||

Рис.14.9 |

формуле |

|

|

|

|

|

э 1,3 1,3 |

4F |

[ p], |

(14.21) |

|

d2 |

||||

|

|

|

||

1 |

|

|

||

из которой можно определить диаметр болта

d |

1,3 4F |

. |

(14.22) |

|

|||

1 |

[ ] |

|

|

|

p |

|

|

15. РЕМЕННЫЕ ПЕРЕДАЧИ

15.1. Общие положения

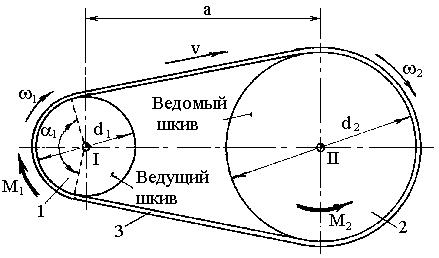

Ременная передача предназначена для передачи энергии от двигателя к другим передачам с преобразованием скорости и крутящего момента. Ременную передачу применяют в том случае, когда вал двигателя расположен на некотором расстоянии от вала следующей передачи. Ременная передача состоит (рис. 15.1) из ведущего шкива 1, ведомого шкива 2 и ремня 3. При движении ремень передает силу от ведущего шкива к ведомому за счет трения, возникающего между ремнем и шкивами. Ремень подбирают из гибкого материала, имеющего большой коэффициент трения с материалом шкивов. Наибольшее распространение получили резинотканевые ремни. Ремни выполняют в виде кольца, длина которого L стандартизирована. По форме поперечного сечения ремни

149

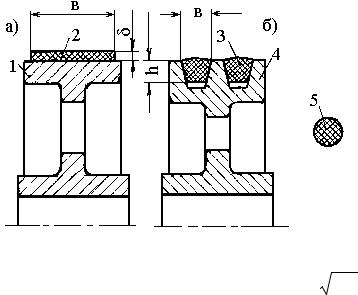

различают: плоские 2 (рис. 15.2), у которых ширина в значительно больше толщины , клиновые 3, круглые 5, поликлиновые, зубчатые.

Рис.15.1

Достоинства ременных передач: плавность и бесшумность работы, возможность передачи вращения на большие расстояния, простота конструкции и эксплуатации, гашение вибраций, предохранение от перегрузок и поломок за счет проскальзывания ремня, низкая стоимость передачи.

Недостатки ременных передач: большие габариты, непостоянство передаточного отношения из-за проскальзывания ремня, низкая долговечность ремня.

Мощность, передаваемая ременной передачей, не превышает 50 кВт. Скорость ремня v = 5...40 м/с.

Ременные передачи применяют в быстроходной ступени привода машины, где скорость велика, передаваемые крутящие моменты малы, а габариты передачи в результате этого невелики.

Наибольшее передаточное отношение ременной передачи u 7 – у передач с большим межосевым расстоянием , а обычно выбирают u 3.

Распространенной и простой является плоскоременная передача (рис. 15.2, а). Ее применяют при высоких скоростях (полиамидные ремни позволяют двигаться со скоростью v = 100 м/с) и больших расстояниях между валами.

Клиноременная передача (рис. 15.2, б) отличается от плоскоременной тем, что ремень 3 размещается в клиновой канавке шкива 4. Ременная передача передает силу через ремень, который натягивается и заклинивается в канавке, угол которой 40˚, на боковых поверхностях ремня вследствие сдавливания возникают большие силы трения, которые исключают проскальзывание и повышают тяговую способность ремня.

150

Тяговая способность клинового ремня в три раза больше, чем плоского. Поэтому в силовых приводах применяют клиноременную передачу.

Диаметры шкивов d1 и d2 определяют передаточное отношение между валами I и II (рис. 15.1)

u12 = d2 / d1 = 1 / 2 . (15.1)

Несмотря на стремление проектировщика уменьшать габариты передачи, диаметры шкивов не следует выбирать минимальные. Чем больше диаметры, тем больше скорость ремня, тем меньше его тяговая сила и выше КПД передачи. Для предварительного выбора диаметра меньшего (ведущего) шкива применяют эмпирическую формулу

Рис.15.2

d 47 3 M |

1 |

, |

(15.2) |

|

1 |

|

|

|

|

где d1 – диаметр ведущего шкива, мм; М1 – крутящий момент, Н·м. |

|

|||

Полученное значение d1 |

нужно округлить до ближайшего |

|||

стандартного. |

|

|

|

|

Диаметр большого шкива определяют по формуле |

|

|||

d2 = d1 · u12 , |

|

(15.3) |

||

а полученный результат округляют до стандартного из ряда стандартных чисел: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000 мм.

Межосевое расстояние (см. рис. 15.1) ременной передачи определяется по формуле = с · d2,

где с – коэффициент, зависящий от передаточного отношения u12.

|

|

|

Значение коэффициента с (ГОСТ 1284-80) |

Таблица 15.1 |

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

u12 |

|

1 |

|

2 |

3 |

4 |

5 |

6 |

|

||

с |

|

1,5 |

|

1,2 |

1 |

0,95 |

0,9 |

0,85 |

|

||

По выбранному ориентировочному межосевому расстоянию и |

|||||||||||

диаметрам d1 |

и d2 |

определяют расчетную длину ремня по формуле |

|||||||||

|

|

|

|

|

L 2а w |

y |

, |

|

(15.4) |

||

|

|

|

|

|

|

|

|||||

а