- •Тема 1 Введение.

- •Классификация оборудования.

- •Особенности техники безопасности в п/п производстве.

- •Техническая система и иерархические уровни технической системы

- •Место технической системы среди других систем предприятия

- •Раздел 2 электронная гигиена

- •Пылезащитные камеры с вертикальным ламинарным потоком воздуха для выполнения операций без выделения продуктов химических реакций (а) и с выделением их (б):

- •Приборы для измерения параметров атмосферы производственных помещений

- •Гигрометры: а - волосяной, б - пленочный; 1 - груз, 2 -волос, 3 - стрелка, 4 - неравномерная шкала, 5 - пленочная мембрана

- •Анализатор запыленности:

- •Установки для очистки газов и воды

- •Приборы для измерения давления и расхода

- •Пружинный манометр: 1 - стрелка, 2 - триб, 3, 5 – спиральная и трубчатая пружины, 4 - сектор, 6 - поводок, 7 - держатель, 8 - штуцер

- •Термопарный манометрический преобразователь: 1, 2 - стеклянные трубки и баллон. 3 - платиновый подогреватель, 4 - хромель-копелевая термопара, .5 - цоколи 6 - штырьки

- •Ионизационный манометрический преобразователь:

- •Структурная схема ионизационно-термопарного вакуумметра вит-3:

- •Раздел 3

- •Тема 4 «Оборудование для обработки полупроводниковых материалов»

- •Ориентация с помощью метода световых фигур.

- •Установка для световой ориентации монокристаллов:

- •Оптическая система установки световой ориентации монокристаллов:

- •Резка слитков на пластины.

- •«Алмаз 6м»

- •Станок резки слитков "Алмаз-6м":

- •Шпиндель станка "Алмаз-6м":

- •Барабан станка "Алмаз-6м":

- •Привод подачи слитка станка "Алмаз-6м":

- •Станция очистки и перекачки смазочно-охлаждающей жидкости станка "Алмаз-6м":

- •«Шлифовальное оборудование»

- •Планетарный механизм для двухстороннего шлифования пластин

- •Кинематическая схема станка двухстороннего шлифования

- •Принципиальная схема автомата снятия фасок

- •Принципиальная схема полуавтомата финишной и суперфинишной обработки пластин

- •Принципиальная схема полуавтомата приклеивания пластин к блоку

- •Требования к системе нагрева изделий

- •Индукционный нагрев

- •Принципиальная схема индукционного нагрева

- •Резистивныи нагрев

- •Схемы электрических печей сопротивления: а — прямой нагрев; б — косвенный нагрев; 1 — нагреваемый материал; 2 — выключатель или магнитный пускатель; 3 —- электронагревательный элемент

- •Электронно-лучевой нагрев

- •Электронно-лучевой испаритель с электронной пушкой Пирса

- •Лучистый нагрев

- •Принципиальная схема термической установки с лучистым нагревом:

- •Плазма и ее использование в ионно-плазменных процессах и ионно-лучевых источниках

- •Схемы возбуждения вч-разряда:

- •Нагрев лазером

- •Типовая схема лазерной технологической установки:

- •Раздел 4 классификация кристаллизационных процессов выращивания монокристаллов полупроводников

- •Конструкция установки для выращивания монокристаллов полупроводников методом чохральского

- •Конструкции тепловых узлов установок для выращивания монокристаллов полупроводников

- •Схемы тепловых узлов с различными видами экранировок:

- •Влияние параметров процесса выращивания монокристаллов на их свойства

- •Различные виды распределения гидродинамических потоков в расплаве:

- •Форма изотерм (пунктир) и потоков тепла (стрелки) в расплаве для нагревателей:

- •Галогенные лампы

- •Современные галогенные лампы предлагают целый ряд существенных преимуществ

- •Галогенно-вольфрамовый цикл

- •Раздел 5 оборудование для операций очистки

- •Конструкции узлов крепления пластин на столе

- •Конструкции узлов крепления пластин на столе

- •Конструкции узлов крепления пластин на столе:

- •Конструкция узлов обработки изделий:

- •Способы интенсификации процесса очистки

- •Пьезоэлектрические излучатели

- •Типы магнитострикционных излучателей:

- •Рабочие ванны с различными типами мешалок:

- •Типы распылительных форсунок:

- •Кинематическая схема агрегата (трека) автомата гидромеханической отмывки:

- •Пневмогидравлическая схема установки химической обработки: 1, 4 - ванны, 2 - подогреватель, 3 - насос-эжектор, 5 - поддон, 6 - рассеиватель, 7 - вентили, 8 - электропневматический клапан

- •Раздел 6 Оборудование для наращивания эпитаксиальных слоёв

- •Схемы реакторов для газовой эпитаксии

- •Реактор установки унэс-2п-ка

- •Система газораспределения эпитаксиальной установки

- •Скруббер установки эпитаксиального наращивания унэс-101

- •Способы проведения жидкостной эпитаксии

- •Установка для жидкостной эпитаксии

- •Циклограмма давлений в установке каждения слоев при пониженном давлении

- •Раздел 7 Оборудование для диффузии и окисления

- •Камеры загрузки-выгрузки с ламинарным потоком воздуха термической диффузионной установки

- •Нагревательная камера термической диффузионной установки

- •Установка термической диффузии адс-6-100

- •Нагреватель диффузионной установки

- •Функциональная схема автоматической системы регулирования температуры термической диффузионной установки

- •Устройство загрузки-выгрузки подложек в реакционную трубу

- •Программатор время - команда

- •1.2. Основные технические данные.

- •1.3. Устройство пвк

- •1.4. Работа пвк

- •2. Меры безопасности

- •Время-параметр

- •1.2. Основные технические требования

- •1.3. Устройство

- •1.4. Работа

- •Раздел 8

- •Раздел 8.1 Оборудование для ионной имплантации.

- •Оборудование для очистки с применением низкотемпературной плазмы, радикалов и ионов

- •Установка с реактором диодного типа и анодной связью:

- •Установка плазмохимической обработки

- •Оборудование для плазмохимического удаления фоторезиста

- •Реакционно-разрядные камеры с подачей газа по четырем направлениям с равномерным рассредоточением потока (г) по отдельным трубкам и четырехсторонним рассредоточением потока (д)

- •Установки для нанесения тонких пленок в вакууме

- •Метод термического испарения

- •Метод распыления материалов ионной бомбардировкой

- •Испарители

- •Способы ионного распыления для осаждения гонких пленок

- •Вакуумная установка непрерывного действия "Магна-2м" для нанесения однослойных и многослойных тонких пленок магнетронным распылением:

- •Раздел 9 Газовые и вакуумные системы Общие сведения о вакуумной технике

- •Области вакуума

- •Пластинчато-роторный

- •Пластинчато-статорный

- •Плунжерный

- •Форвакуумный насос

- •Турбомолекулярный насос

- •Модернизированные диффузионные паромасляные насосы

- •Некоторые характеристики рабочих жидкостей высоковакуумных диффузионных насосов

- •Магниторазрядный вакуумный насос норд-25

- •Конденсационный насос со встроенным криогенератором

- •Газовые системы

- •Схемы смесителей:

- •Типовые конструкции клапанов:

- •Корпус; 6 — пружина; 7 — мембрана

- •Регулятор расхода газа: а — конструкция; б — схема включения

- •Магнитные электроразрядные вакууметры

- •Откачка химически активных газов.

- •Объемный дозатор поршневого типа

- •Тэрмоэлектрические преобразователи и термометры сопротивления

- •Общий вид (а) и рабочие концы хромель-алюмелевой (б), платинородий-платиновой (в) и малоинерционной (г) термопар

- •Градуировочные кривые термопар: 1 - хромель-копелевой хк, 2 - хромель-алюмелевой ха, 3 - из сплава нк-са, 4 - платинородий-платиновой пп, 5 - платинородий-платинородиевой пр30/6

- •Платиновые термометры сопротивления:

- •Приборы для измерения и регулирования температуры

- •Автоматический одноточечный потенциометр с ленточной диаграммой ксп4

- •Оптический пирометр и яркости его нити при температурах ниже и выше температуры нагретого тела (б, в) и равной ей (г) :

- •Автоматические системы регулирования и поддержания температуры

- •Раздел 10 Установки совмещения и экспонирования

- •Компоновочная схема эм-576

- •Блочная схема эм-576

- •Механизм выравнивания поверхности подложки и фотошаблона

- •Система совмещения.

- •Система автофокусировки.

- •Оборудование для перспективных методов литографии.

- •Система эос

- •Устройство нанесения фоторезиста:

- •Оптико-механическое оборудование для изготовления фотошаблонов

- •Способ генерирования.

- •Фотоповторитель для изготовления эталонных фотошаблонов.

- •Оптическая схема фотоповторителя

- •Раздел 11 Оборудования для сборки имс и заключительных операций

- •Кинематическая схема установки эм-438а

- •Назначение микроскопа мт-2

- •Технические данные

- •Устройство и работа микроскопа

- •Устройство и работа составных частей микроскопа

- •Последовательность монтажа проволочных перемычек

- •Механизм микросварки

- •Координатный стол микросварочной установки проверка технического coctояhия

- •Возможные неисправности и методы их устранения

- •Общая характеристика установки эм-4480

- •Технические данные установки эм-4480

- •Учебный элемент «Устройство и работа составных частей установки эм-4480»

- •Установка присоединения выводов эм-4480

- •Тумба управления

- •Устройство микросварки

- •Станина

- •Пульт управления

- •Оборудование для герметизации интегральных микросхем

- •Способы герметизации металлостеклянных и металлокерамических корпусов ис

- •Функциональная схема герметизации

- •Установка угп-50 для герметизации интегральных микросхем пластмассой

- •Раздел 12 Оборудование для испытаний и измерений

- •Контактирующее устройство зондовых установок эм-6010:

- •Устройство зондовой установки эм-6010

- •Раздел 13 Промышленные роботы и гибкие производственные системы

- •Раздел 14 Ремонт, наладка и профилактические работы.

- •Тема 1. Износ деталей машин.

- •Тема 2. Система планово-предупредительного ремонта (ппр).

- •Виды ппр.

- •Периодичность ремонта и нормы простоя оборудования при ремонте.

- •Тема. Коэффициенты, характеризующие эффективность работы оборудования.

- •Конюхов и.Е. Ремонт технологического оборудования. Тема. Ремонтно-технологические характеристики оборудования.

- •Надежность.

- •Организация ремонтного обслуживания цехах, участках и на предприятии.

- •Методика расчета ремонтного цикла и внутрициклового обслуживания.

- •Основы технологии ремонта то

- •Алгоритм диагностики схемы синхронизации

Способы проведения жидкостной эпитаксии

а – с вращающимся контейнером, б – с устройством пенального типа, в – шиберного типа.

Для проведения жидкофазной эпитаксии применяется установка непрерывного действия, компоновка которой показана на рисунке а внизу.

Установка для жидкостной эпитаксии

а – общий вид, б – принципиальная схема

Загрузка и выгрузка шихты и подложек происходит в обеспыленных боксах 1 с помощью автоматизированных устройств 3,7. Газовые завесы 4 предотвращают попадание атмосферного воздуха в реактор 5. В корпусе установки размещены блоки управления газовой системой 2 и регулирования температуры 6.

Реактор установки выполнен в виде трубы 3 (рисунок б), в которой закреплены кварцевые направляющие рейки 4 для перемещения контейнеров пенального типа. Контейнеры включают графитовые кассеты 10 для подложек 9 и графитовые ванны 11 с раствором-расплавом 8. В каждой кассете выполнена щель 2, через которую может проходить луч от источника 1 на светодиод 7. Сигнал от фотодиода через систему управления передается механизму 6, который перемещает ванну 11 до совмещения раствора-расплава с подложками 9. По истечении времени, необходимого для наращивания эпитаксиального слоя, механизм возврата 5 перемещает ванну 11 в исходное положение на кассете, удаляя остатки непрореагировавшего раствора-расплава. После прохождения зоны охлаждения контейнеры следуют в зону разгрузки пластин. Процесс эпитаксии проводится в смеси газов азота и водорода.

Универсальная установка для осаждения слоев при пониженном давлении, схема которой показана на рисунке ниже, изготовлена на базе однотрубного агрегата термической обработки подложек с трехзонным резистивным нагревателем. Установка включает следующие основные узлы: нагреватель, реактор, вакуумную и газовую системы, систему очистки выбросов.

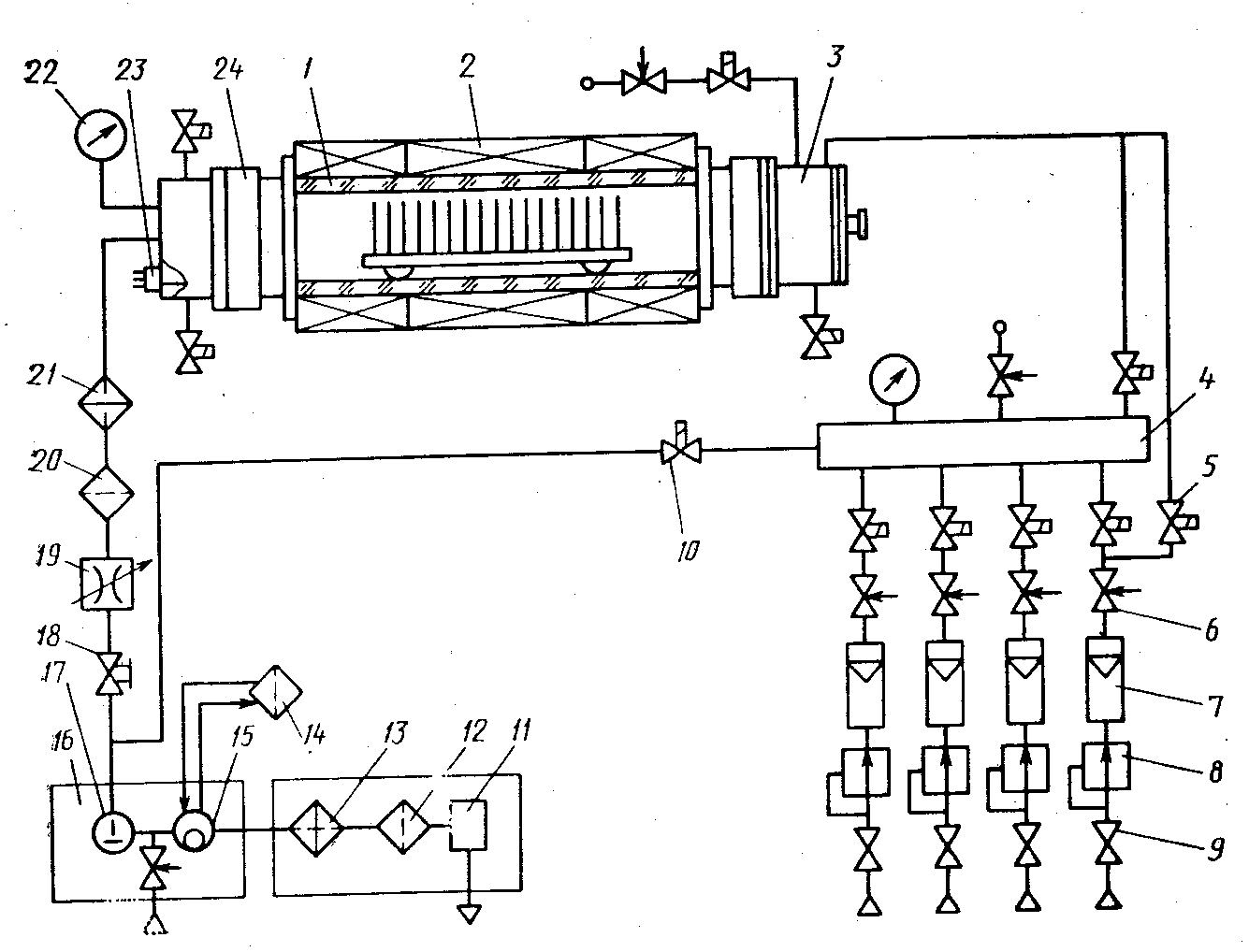

Схема установки для осаждения слоев при пониженном давлении

Газовая система установки содержит основные каналы для рабочих газов и вспомогательные для продувки инертными газами. В каждом газовом канале установлен запорный кран 9, регулятор давления 8, измеритель расхода газов 7, натекатель 6, электромагнитный клапан 5. Смеситель 4 предназначен для получения газовых смесей требуемого состава. При настройке аппаратуры газовой системы смеситель через байпасную линию 10 соединяется с откачной системой, а в рабочем режиме — с реактором 1. Кварцевая труба реактора с помощью резиновых уплотнений закрепляется в водоохлаждаемых вакуумных шлюзах 3 и 24, между которыми размещен резистивный нагреватель (электропечь) 2. Подача газов в реактор и загрузка-выгрузка пластин осуществляется через шлюз 3. В откачном шлюзе 24 установлен датчик давления 22 и блок из трех термопар 23 для контроля температуры реактора. Количество и назначение каналов рабочих газов определяется видом процесса осаждения. Требования к газовым системам установок осаждения слоев при пониженном и атмосферном давлении во многом схожи. Отличием является лишь то, что в системах с пониженным давлением между реактором и газовой системой устанавливают натекатели, с помощью которых регулируется расход газа.

Вакуумная система установки содержит вакуумный агрегат 16 (модель АВР-150 или АВР-50), состоящий из двухроторного насоса 17 и механического насоса 15 с масляным уплотнением. Перед агрегатом расположены ловушка 21 и фильтр 20, улавливающие продукты реакции, регулятор быстроты откачки 19, вакуумный вентиль 18. Маслоочиститель 14 необходим для увеличения ресурса работы насоса. Система очистки выброса состоит из маслоотражателя 13, фильтра 12 и поглотителя 11. Вакуумный агрегат АВР-150, маслоочиститель и система очистки выброса объединены в единый откачной пост, размещенный во вспомогательном помещении.

Газовая и вакуумная системы обеспечивают проведение основных операций цикла осаждения слоев в соответствии с циклограммой. После загрузки подложек в рабочую зону (этап 1) и откачки реактора до предельного остаточного давления 1. . ,3 Па (2) следует его продувка аргоном (3) и контроль натекания (4).