- •Предисловие

- •Раздел 1 общие сведения Глава 1 гидробионты —многокомпонентная полифункциональная, биологически активная система

- •1.1 Общая характеристика физических свойств гидробионтов

- •1.2. Общие биохимические особенности гидробионтов

- •1.3. Общая характеристика структуры гидробионтов

- •Контрольные вопросы и задания

- •Глава 2 научно-методические основы технологических процессов переработки гидробионтов

- •2.1. Научно-методические основы процессов механической обработки гидробионтов

- •Глава 3

- •3.5. Основные параметры, характеризующие работу оборудования

- •Раздел 2

- •Глава 4

- •4.2. Механический транспорт

- •4.3. Гравитационный транспорт

- •4.4. Пневматический транспорт

- •Глава 5

- •5.2. Моечные машины

- •Глава 6 оборудование для сортирования

- •6.2. Сортировочные машины

- •6.3. Инженерные расчеты

- •Раздел 3 биотехнологическое оборудование

- •Глава 7 оборудование для разделки гидробионтов

- •7.2. Рыборазделочные машины

- •7.2.2. Многооперационные машины

- •Глава 8

- •8.1. Основные способы измельчения, перемешивания и формования

- •8.4. Оборудование для формования

- •Глава 9 оборудование для механического разделения

- •9.2. Мембранные аппараты

- •9.4. Прессы

- •9.5. Инженерные расчеты

- •Глава 10 оборудование для дозирования

- •Глава 11 оборудование для охлаждения и замораживания

- •11.2. Охладители

- •11.4. Морозильные установки

- •11.5. Инженерные расчеты

- •Глава 12 оборудование для размораживания

- •Глава 13 оборудование для варки, обжаривания и запекания

- •13.3. Инженерные расчеты

- •Глава 14 оборудование для стерилизации

- •Глава 15 оборудование для сушки и вяления

- •15.3. Инженерные расчеты

- •Глава 16 оборудование для копчения

- •16.2.1. Коптильные печи и установки

- •16.3. Дымогенераторы

- •16.4. Инженерные расчеты

- •Глава 17 оборудование для посола

- •17.1. Основные способы посола

- •17.2.1. Посольные ванны

- •17.2.2. Машины для посола рыбы

- •17.3. Инженерные расчеты

- •Раздел 4

- •Глава 18 оборудование для закатки

- •18.1. Основные способы закатки

- •18.2. Закаточные машины

- •18.3. Инженерные расчеты

- •Глава 19 оборудование для упаковки

- •19.2. Упаковочные машины

- •Глава 20 весоконтрольное оборудование

- •Глава 21

- •Глава 22 характеристика рыбообрабатывающих линий

- •22.2. Классификация поточных рыбообрабатывающих линий

- •Глава 23

- •23.1. Функциональная структура поточной линии

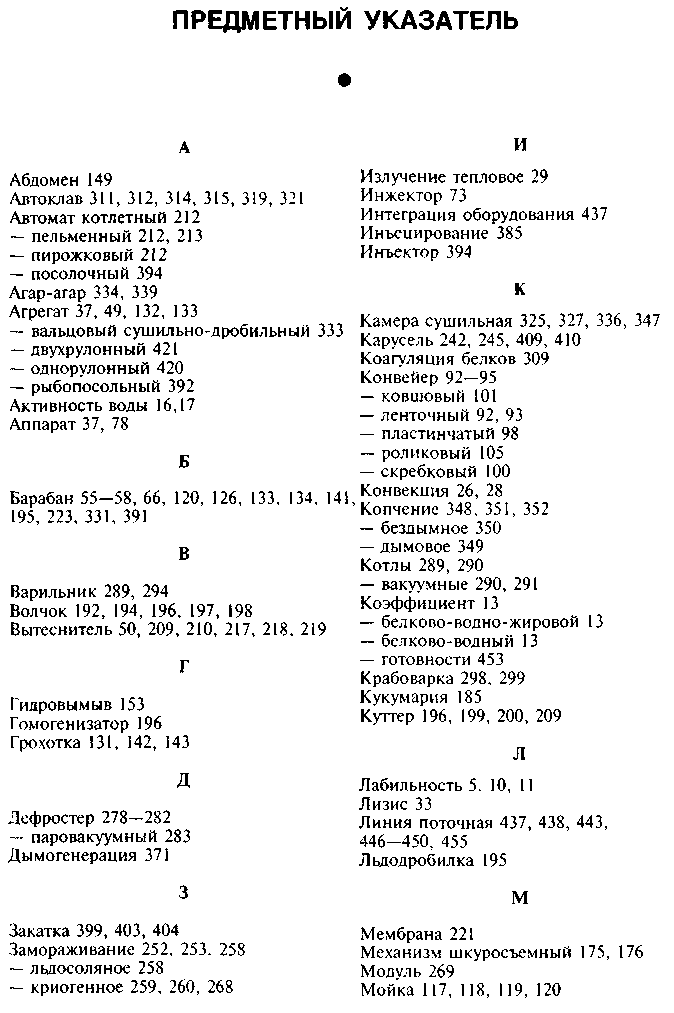

Глава 23

ФУНКЦИОНАЛЬНАЯ СТРУКТУРА

РЫБООБРАБАТЫВАЮЩИХ ЛИНИЙ

Технология производства рыбной продукции диктует последовательность процессов обработки сырья и, следовательно, состав оборудования для их выполнения. Как правило, технологические операции невозможно исключить из общего процесса или переместить, в некоторых случаях возможно лишь их совмещение; поэтому в линиях предусматривается соответствующее операциям оборудование.

Такая причинно-следственная связь оборудования с технологией сложилась объективно и субъективно-традиционно из-за некоторого разрыва по времени в создании процесса в целом. К сожалению, этот разрыв сохраняется и в современных условиях, что замедляет создание оборудования, средств механизации и автоматизации производства рыбной продукции, тормозит процесс их разработки, создание новых, отличных от традиционных, прогрессивных и высокопроизводительных средств механизации.

23.1. Функциональная структура поточной линии

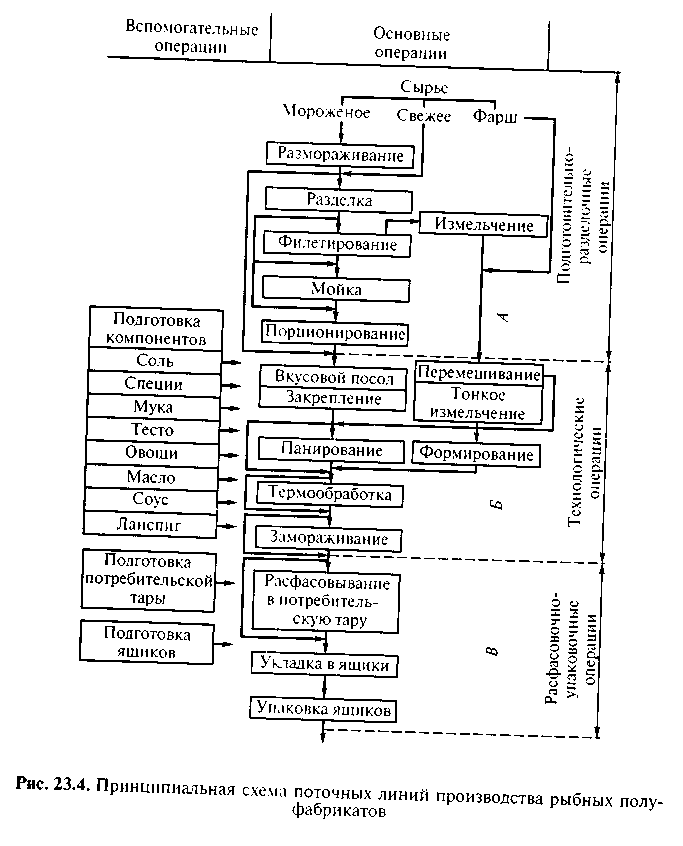

На основании функционального анализа различных технологических операций, выполняемых с целью преобразования потребительских свойств исходного сырья сначала в свойства определенных (промежуточных и окончательных) полуфабрикатов, а затем в потребительские свойства готовой продукции, в составе любой рыбообрабатывающей линии можно выделить три общие основные группы (подсистемы) операций, состоящие из определенных комплексов оборудования. Конкретный состав этих групп зависит от вида готовой продукции. При производстве консервов и пресервов, соленой и копченой рыбы, кулинарных изделий можно выделить следующие группы технологических операций:

А — подготовительно-разделочные операции для получения промежуточных полуфабрикатов из исходного сырья;

Б — технологические операции для получения окончательного полуфабриката из промежуточных полуфабрикатов;

В — упаковочные операции для обработки готовой продукции из окончательного полуфабриката.

Такое группирование процессов линии обусловлено различием и особенностями функциональных задач машин и аппаратов, входящих в состав соответствующей группы. В свою очередь каждую группу операций в определенном виде производства можно подразделить на более мелкие участки (элементы), на которых сырью и придается вид конкретной продукции.

В технологических линиях переработки гидробионтов первичная обработка сырья осуществляется комплексом оборудования, входящим в состав группы / 1 Эта группа процессов обеспечивает подготовку исходного сырья к переработке.

Характерная особенность оборудования, входящего в состав группы А состоит в том, что в результате его функционирования получают промежуточный полуфабрикат, технологические свойства которого обеспечивают получение конечного полуфабриката. С целью выполнения операций группы А применяют оборудование для размораживания, мойки, сортирования, разделки, филе-тирования, порционирования и др.

Группа Б— наиболее ответственная (центральная) подсистема любой технологической линии. При всем многообразии свойств промежуточных полуфабрикатов с помощью оборудования комплекса Б должен образоваться окончательный полуфабрикат, состав которого не подлежит в дальнейшем пересмотру или корректировке. Если показатели свойств окончательного полуфабриката изменяются в пределах, превышающих допустимые, то получают либо бракованную продукцию, либо продукцию другого наименования. В обоих случаях цель функционирования линии не будет достигнута.

Сложность функционирования операций группы Б при производстве консервированных и кулинарных изделий связана с необходимостью соединения разнородных по составу и структуре промежуточных полуфабрикатов в единый окончательный полуфабрикат. При этом различные технологические свойства промежуточных полуфабрикатов должны быть преобразованы в ограниченный комплекс технологических свойств окончательного полуфабриката, гарантирующий выпуск готовой продукции с нормативными показателями ее потребительских свойств.

Отличительная особенность окончательного полуфабриката заключается в том, что его состав и строение соответствуют только одному конкретному наименованию готовой продукции. С целью выполнения операций группы Б применяют оборудование для посола, размещения полуфабриката на носителях или в них, термической обработки, копчения, сушки, вяления и др.

При функционировании операций группы В нормативные значения потребительских свойств готовой продукции получаются в результате преобразования окончательного полуфабриката, имеющего

определенные технологические свойства, и конечный продукт приобретает вид готового к реализации товара. Основные задачи выполнения операций группы В связаны с обработкой и защитой продукции, обеспечивающих ее сохранность при транспортировании, хранении и потреблении. Значительное место в составе группы В занимают комплексы оборудования для выполнения финишных операций: дозирования продуктов мелкими и крупными дозами, фасования и упаковывания кусковой, жидкой, вязкой и сыпучей продукции.

Далее рассмотрены конкретные поточные производства рыбопродукции с учетом функциональной структуры их технологических линий.

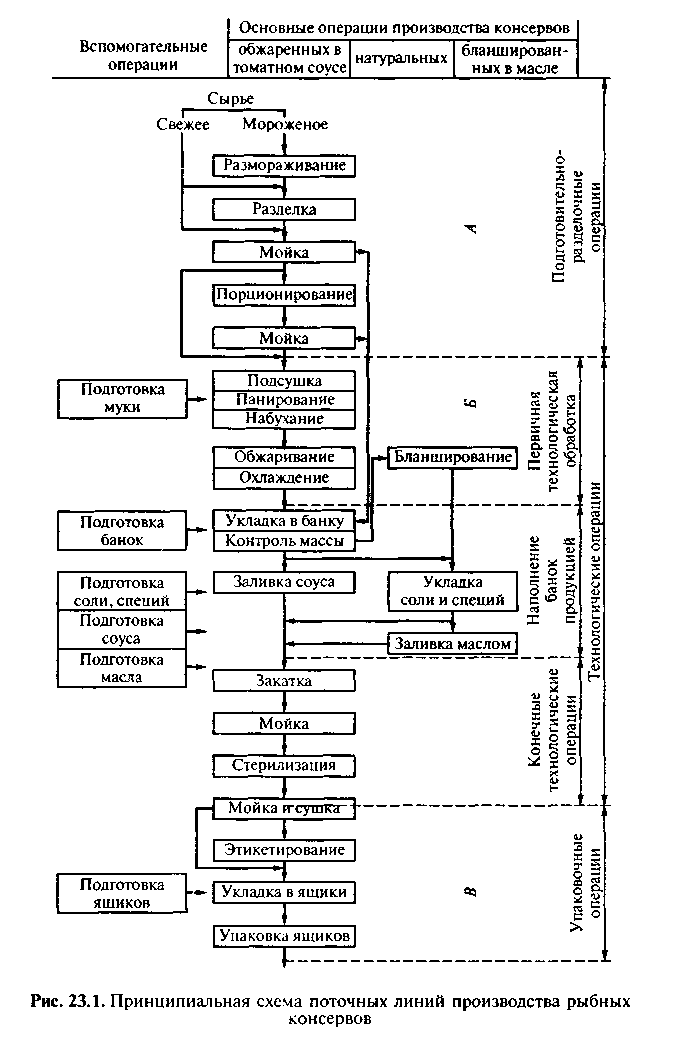

В каждой консервной линии (рис. 23.1) можно выделить участки групп технологических операций, в состав которых входят комплексы оборудования, характерного только для этого вида линий, и комплексы оборудования, общего для многих других линий:

А — подготовительно-разделочный участок, состав комплекса оборудования которого зависит от вида обрабатываемой рыбы. В состав участка входит оборудование для размораживания, мойки, разделки и порционирования рыбы. Как правило, комплект оборудования, входящего в участок, может быть использован не только в консервном, но и в других производствах, например в кулинарном;

i> —технологический участок — состав оборудования зависит от вида выпускаемых консервов. В состав участка могут входить тепловое, дозировочно-наполнительное, закаточное, расфасовоч-но-укладочное оборудование;

В — участок приведения консервов в товарный вид, в состав которого входят машины для мойки, сушки, этикетирования банок, укладки их в ящики, упаковки и обвязки ящиков. Состав оборудования может быть одинаков для многих линий и зависит в основном от вида консервной тары.

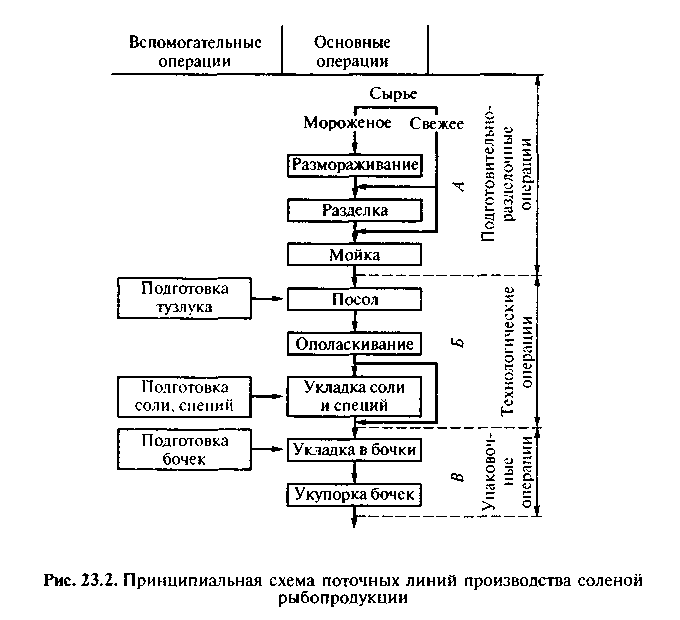

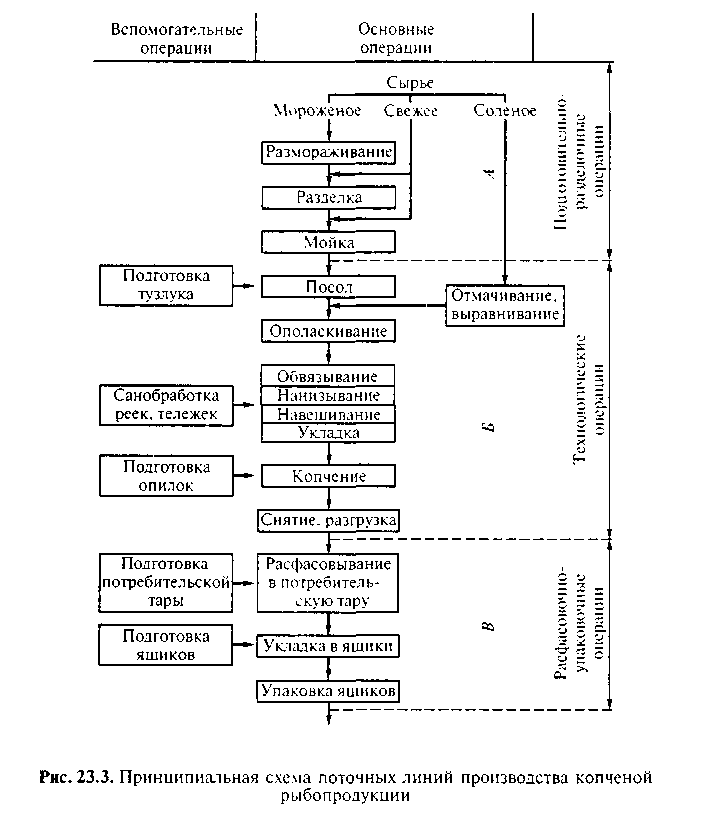

Специфика процессов производства соленой и копченой рыбопродукции, в основе которых лежит достаточно длительный процесс воздействия соляного раствора и дымовоздушной смеси на сырье, создает определенные сложности в создании и построении линий. Определяющими процессами в коптильном производстве являются собственно копчение, посол или отмокание и выравнивание концентрации соли в сырье. Продолжительность цикла посола зависит от вида и размера сырья, его состояния, а при производстве полуфабриката для копчения также от вида копчения. В зависимости от вида сырья и вида конечного продукта и компонуется линия копчения.

В линиях посола и копчения так же, как и в консервных линиях, можно выделить три участка (рис. 23.2 и 23.3): А — подготовительно-разделочный; Б — технологический и В — расфасовочно-упаковочный.

Кулинарную рыбопродукцию определенного и постоянного ассортимента производят с помощью специальных и специализированных линий, к которым относятся линии производства жареной, печеной и заливной рыбы, пельменей, сухих супов, фарше-вых формованных изделий и пр.

Для выпуска широкого ассортимента кулинарии и полуфабрикатов в относительно небольших количествах обычно применяют универсальное оборудование. С его помощью механизируют только трудоемкие основные процессы и часто со значительным применением ручного труда. Однако это оборудование не объединяется в линии непрерывно-действующими транспортными средствами. В большинстве случаев это оборудование периодического действия и передача продукции между отдельными машинами производится с помощью различных напольных транспортных средств, тельферов и др. Такие участки получили широкое распространение на предприятиях относительно небольшой мощности. На таких же участках подготавливают компоненты при

производстве

определенных видов изделий из

гидробионтов, так как сам технологический

процесс подготовки компонентов не

является непрерывным.

производстве

определенных видов изделий из

гидробионтов, так как сам технологический

процесс подготовки компонентов не

является непрерывным.

В линиях производства кулинарии и полуфабрикатов (рис. 23.4), также как в консервных и коптильных линиях, можно выделить участки, группирующие определенные операции: А — подготовительно-разделочные: Б — технологические; В — расфа-совочно-упаковочные.

Таким образом, поточные линии переработки гидробионтов состоят из комплексов оборудования, в которых реализуются группы процессов. Функциональная структура линий просматривается настолько четко, что комплексы оборудования групп операций А, Б и В называют самостоятельными линиями, например, линии расфасовывания и упаковывания продукции из гидробионтов и др.

23.2. ПОДБОР ОБОРУДОВАНИЯ И КОМПОНОВКА ПОТОЧНЫХ ЛИНИЙ

Необходимое количество оборудования для поточной линии подбирают и рассчитывают в соответствии с заданным количеством сырья и ассортиментом выпускаемой продукции на основе продуктового расчета. При проектировании поточных линий переработки гидробионтов применяют два вида продуктового расчета: количественный и на основе материального баланса.

В первом случае продуктовый расчет используют для основных видов технологий (консервирование, копчение, посол, сушка и вяление, замораживание), а второй — при производстве кормовой муки, технического жира, клея, гидролизатов, переработке водорослей и др. Продуктовый расчет проводят на основе утвержденных технологических норм и нормативных документов на производство продукции из гидробионтов.

Масса сырья, поступающего в обработку на линии, всегда больше его массы, поступающей на каждую последующую операцию. Это различие в массе на технологических операциях объясняется отходами и потерями сырья, возникающими при его обработке. Величину потерь и отходов выражают либо в процентах массы поступившего сырья, либо в процентах массы полуфабриката, поступившего на данную операцию. В первом случае нормы отходов и потерь выражены в так называемых простых процентах, и их можно складывать при определении общего количества отходов и потерь, а последовательность выполнения расчета при этом не влияет на правильность результатов. Во втором случае применяют так называемые сложные проценты и их складывать нельзя. При этом расчет движения сырья, полуфабрикатов, отходов и потерь по технологическим операциям необходимо делать последовательно от приема сырья до готовой продукции.

Количество сырья (кг), поступающего на переработку в единицу времени (час, смену, сутки).

При компоновке линии решают следующие задачи: определяют рациональный вариант технологического процесса, разделяют линии на участки, вычисляют число потоков и подбирают машины, выбирают транспортные и перегружающие устройства, определяют пространственное размещение оборудования линии, а также условия ее последующей эксплуатации в береговых или судовых условиях и т. д. Эти задачи решают при соблюдении всех требований к качеству продукции, минимизации издержек производства и создании линии с наилучшими технико-экономическими показателями.

Возможны три основных способа компоновки линии: из новых специализированных машин, осуществляющих заранее отработанные технологические процессы; из действующего соответствующим образом модернизированного и оснащенного оборудования; из отдельных типовых элементов. На практике используют смешанные варианты, когда линии создают, например, из действующих машин, но на некоторых операциях применяют новое специальное оборудование. По возможности в состав линий следует включать существующие проверенные типы машин, при необходимости их следует модернизировать. Необходимость соблюдения условий безаварийной работы, удобства обслуживания и техники безопасности также могут влиять на компоновку линии.

Для одновременной работы машин поточной линии продолжительность отдельных технологических операций должна быть одинаковой или кратной, а производительность машин должна быть согласована. Если машины, входящие в линию, имеют примерно одинаковую производительность, то можно применять сквозную однопоточную компоновку с транспортными устройствами, передающими полуфабрикат от одной машины к другой. Если машины по производительности существенно отличаются друг от друга, то следует применять многопоточные линии с параллельной работой однотипных малопроизводительных машин в сходящихся или расходящихся потоках. Для этого необходимо использовать специальные перегружающие и распределительные устройства и осуществлять специальную компоновку оборудования. В данном случае вследствие технологических причин возникнут независимые участки поточных линий.

Каждый из участков должен иметь систему управления, связанную с другими участками, а также независимые системы автоматического транспортирования изделий и их ориентации. Таким образом, линия с различной в отдельных ее участках продолжительностью рабочего цикла по существу представляет собой несколько последовательных поточных линий, связанных друг с другом лишь общим для этих линий автоматическим управлением.

Конфигурация цеха или здания, в которых предполагается разместить линию, влияет на ее компоновку. Возможные повороты потока также вызывают необходимость введения дополнительных перегружающих устройств, разделения линии на отдельные участки, что усложняет и удорожает ее, так как вызывает необходимость установки перегружающих устройств, увеличения числа приводов конвейеров, электроаппаратуры и т. д.

Возможны отдельные случаи, когда разделение поточных линий на участки целесообразно, хотя это и сопряжено с усложнением и не является конструктивной неизбежностью. Так, при жесткой связи между машинами простои одной из них вызовут остановку всей линии; чем больше машин входит в линию, тем больше будет потерь производительности из-за простоев.

В связи с этим при большом числе взаимосвязанных машин иногда целесообразно создавать линию с гибкой связью между машинами, разделив ее на независимые участки и предусмотрев работу этих участков или в виде единого автоматизированного потока, или независимо друг от друга. Например, при производстве консервов в линии обычно используют две закаточные машины, связанные двумя конвейерами с набивочными машинами. При остановке одной закаточной машины непрерывность производства консервов сохраняется. Если между участками поместить бункерные устройства или накопители с запасом сырья, полуфабрикатов или изделий, то можно частично компенсировать простои участков, так как при простое одного участка остальные могут работать некоторое время за счет сырья, имеющегося в бункерах.

Эффективность такого разделения линии на участки снижается вследствие усложнения и удорожания ее механизмов, поэтому деление линий на большое число участков не всегда целесообразно. При большом числе взаимосвязанных машин линию следует делить на участки с промежуточными накопителями так, чтобы время

простоев, а следовательно, и потери производительности на этих участках были одинаковыми.

Число, частота и причины простоев могут быть различными. Они зависят от конструктивного совершенства машин и степени надежности их работы, технического состояния, уровня организации производства и разного рода случайных причин.

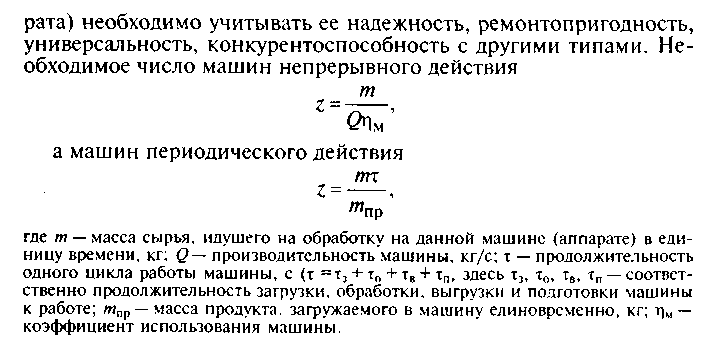

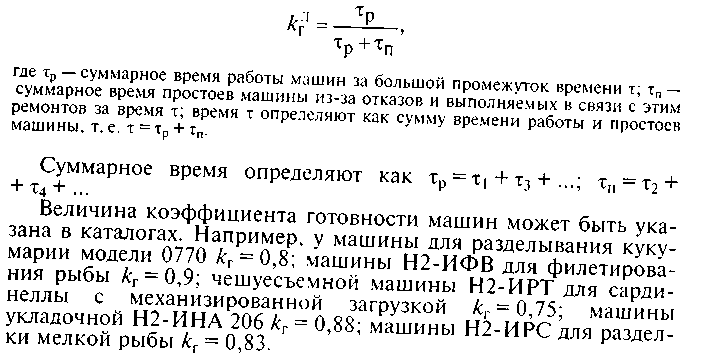

Производительность поточной линии определяют по наименьшей производительности машин, входящих в линию, с учетом коэффициента ее готовности:

Отказ — это событие, заключающееся в нарушении исправного состояния объекта. После отказа наступает простой, связанный с устранением причины, вызвавшей отказ. Величину кГя определяют на основании обработки результатов испытаний машины под нагрузкой. Например, машина проработала Т[ мин, затем простояла т2 мин, опять проработала т3 мин и вновь простояла т4 мин и т. д. Коэффициент готовности при этом

Особенности компоновки судовых поточных технологических линий определяются автономностью судна в рейсе, ограниченностью производственных площадей, высокой стоимостью топлива. Продолжительность пребывания судна в рейсе определяется в основном вместимостью его трюмов.

При проектировании плавучих рыбоперерабатывающих заводов определяют район лова и видовой состав рыбы, обитающей в этих водах. В зависимости от установленных квот на вылов тех или иных видов рыбы выбирают ассортимент продукции и производительность проектируемой линии. Затем определяют технологическую схему, проводят продуктовый расчет, подбор оборудования и его компоновку в линию. После определения всех энергетических затрат на производство и сравнения их с энергетическими возможностями судна и расстановки оборудования выполняют расчеты на остойчивость судна.

Для небольших судов рекомендуется выпуск в основном мороженой продукции с различными видами разделки, а также могут быть предусмотрены участки по выпуску либо консервов, либо полуфабриката медицинского жира и др. Для средних и крупных судов определяют целесообразность выработки кормовой муки и жира. Производство консервов, пресервов и соленой рыбы необходимо рассматривать в основном для отдаленных районов лова при соответствующей экономической целесообразности. Суда, добывающие рыбу в прибрежных районах лова, могут специализироваться на производстве охлажденной рыбы или выпуске соленых рыбы и полуфабриката.

ЛИТЕРАТУРА

Карпов В. И. Технологическое оборудование рыбообрабатывающих предприятий. — М.: Колос. 1993. — 304 с.

Кавецкий Г. Д., Васильев Б. В. Процессы и аппараты пищевой технологии. — М.: Колос, 2000. — 551 с.

Космодемьянский Ю. В. Процессы и аппараты пищевых производств. - М.: Колос, 1997. - 280 с.

Мезенова О. Я, Ким И. Я., Бредихин С. А. Производство копченых пищевых продуктов. — М.: Колос. 2002. — 208 с.

Машиностроение. Энциклопедия. — М.: Машиностроение. Машины и оборудование пищевой и перерабатывающей промышленности. С. А. Мачихин, В. Б. Акопян. С. Т. Антипов и др.: Под ред. С. А. Мачихи-на, 2003.-736 с.

Машины и аппараты пищевых производств. Кн. 1/Под ред. В. А. Панфилова. — М.: Высшая школа, 2001. — 703 с.

Машины и аппараты пищевых производств. Кн. 2/Под ред. В. А. Панфилова. •— М.: Высшая школа. 2001. — 703 с.

Панфилов В. А., Ураков О. А. Технологические линии пищевых производств. — М.: Пищевая промышленность, 1996. — 472 с.

Процессы и аппараты рыбообрабатывающих производств/Н. В. Стефа-новская, В. М. Стефановский. В. И. Карпов и др. — М.: Легкая и пищевая промышленность, 1984. — 240 с.

Поспелов Ю. В. Машины, автоматы, поточные линии и их проектирование. — Владивосток: Издательство Дальрыбвтуза, 2001.

Поспелов Ю. В., Зонов С. А. Основы расчета и конструирования машин и аппаратов пищевых производств. — Владивосток: Издательство Дальрыбвтуза, 1995.- 180 с.

Романов А. А., Строганова Е. К., Зимина И. Е. Справочник по технологическому оборудованию рыбообрабатывающих производств. М.: Пище--вая промышленность, 1979. — Т. 1. 296 с.

Романов А. А., Строганова Е. К., Зимина И. Е. Справочник по технологическому оборудованию рыбообрабатывающих производств. — М.: Пищевая промышленность, 1979. — Т. 2. 278 с.

Стефановский В. М. Размораживание рыбы. — М.: Агропромиздат, 1987.- 190 с.

Технологическое оборудование пищевых производств/Под. ред. Азарова Б. М. — М.: Агропромиздат. 1987. — 467 с.

Технология продуктов из гидробионтов / Под ред. Т. М. Сафроно-вой и В. И. Шендркжа. — М.: Колос, 2001. —496 с.

Чепрасов Н. Н. Оборудование предприятий и судов рыбной промышленности и его эксплуатация. — М.: Пищевая промышленность, 1980. — 319с.

Чупахин В. М. Технологическое оборудование рыбообрабатывающих предприятий. — М.: Пищевая промышленность, 1976. — 427 с.

ОГЛАВЛЕНИЕ

Предисловие …………………………3

РАЗДЕЛ 1. ОБЩИЕ СВЕДЕНИЯ …………………………5

Глава 1. Гидробионты — многокомпонентная полифункциональная, биологически активная система ………………………….5

Общая характеристика физических свойств гидробионтов ……………….5

Обшие биохимические особенности гидробионтов ………………………11

Обшая характеристика структуры гидробионтов ………………………….14

Контрольные вопросы и задания 19

Глава 2. Научно-методические основы технологических процессов переработки гидробионтов 20

Научно-методические основы процессов механической обработки гидробионтов ..20

Научно-методические основы тепло-массообменных процессов переработки гидробионтов …………………………………… 26

Научно-методические основы микробиологических и ферментативных процессов переработки гидробионтов 30

Контрольные вопросы и задания 30

Глава 3. Общие сведения о технологическом оборудовании для переработки гидробионтов 36

Классификация технологического оборудования 37

Структура оборудования и функциональное назначение его частей ................. ..40

Основные функции и конструктивные формы рабочих органов оборудования …41

Основные требования к оборудованию 80

3.5. Основные параметры, характеризующие работу оборудования 86

Контрольные вопросы и задания 90

РАЗДЕЛ 2. ОБОРУДОВАНИЕ ДЛЯ ВЫПОЛНЕНИЯ

ПОДГОТОВИТЕЛЬНЫХ ОПЕРАЦИЙ 91

Глава 4. Транспортное оборудование 91

Классификация транспортного оборудования 91

Механический транспорт 92

Механический транспорт непрерывного действия ……………………………92

Механический транспорт периодического действия …………………………..107

Гравитационный транспорт 108

Пневматический транспорт 109

Гидравлический транспорт 111

Контрольные вопросы и задания 116

Глава 5. Оборудование для мойки 117

Способы мойки гидробионтов 117

Моечные машины 118

Инженерные расчеты 125

Контрольные вопросы и задания 128

Глава 6. Оборудование для сортирования 128

Способы сортирования гидробионтов 128

Сортировочные машины 130

Инженерные расчеты 144

Контрольные вопросы и задания 146

РАЗДЕЛ 3. БИОТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ 147

Глава 7. Оборудование для разделки гидробионтов 147

Способы и виды разделки гидробионтов 148

Рыборазделочные машины 150

Однооперационные машины 157

Многооперационные машины 164

Оборудование для разделки нерыбных объектов 177

Инженерные расчеты 187

Контрольные вопросы и задания 190

Глава 8. Оборудование для измельчения, перемешивания и формования ……….191

Основные способы измельчения, перемешивания и формования………191

Измельчители 192

Оборудование для перемешивания 203

Оборудование для формования 208

Инженерные расчеты 214

Контрольные вопросы и задания 219

Глава 9. Оборудование для механического разделения 220

Основные способы механического разделения 221

Мембранные аппараты 221

Сепараторы и центрифуги 223

Прессы 227

Инженерные расчеты 232

Контрольные вопросы и задания 234

Глава 10. Оборудование для дозирования 234

Оборудование для дозирования кусковых продуктов…………………….236

Оборудование для дозирования жидких и вязких продуктов……………241

Оборудование для дозирования сыпучих продуктов……………………...246

Инженерные расчеты 249

Контрольные вопросы и задания 252

Глава 11. Оборудование для охлаждения и замораживания………..252

Основные способы охлаждения гидробионтов 253

Охладители 256

Основные способы замораживания гидробионтов………..258

Морозильные установки 260

Инженерные расчеты 270

Контрольные вопросы и задания 275

Глава 12. Оборудование для размораживания 275

Способы размораживания гидробионтов 276

Аппараты для размораживания 278

Инженерные расчеты 285

Контрольные вопросы и задания 288

Глава 13. Оборудование для варки, обжаривания и запекания………289

Варочные аппараты и бланширователи 289

Аппараты для обжаривания и запекания 300

Инженерные расчеты 304

Контрольные вопросы и задания 308

Глава 14. Оборудование для стерилизации 308

Основные способы стерилизации 308

Аппараты для стерилизации консервов 311

Инженерные расчеты 319

Контрольные вопросы и задания 322

Глава 15. Оборудование для сушки и вяления 323

Основные способы сушки и вяления 323

Аппараты и установки для сушки и вяления 324

Инженерные расчеты 339

Контрольные вопросы и задания 347

Глава 16. Оборудование для копчения 348

Основные способы копчения 348

Коптильные печи, установки и камеры 351

Коптильные печи и установки 354

Термоагрегаты, термокамеры и термошкафы ………364

Электрокоптильные установки 368

Дымогенераторы 370

Инженерные расчеты 377

Контрольные вопросы и задания 383

Глава 17. Оборудование для посола 383

Основные способы посола 384

Машины и аппараты для посола рыбы 386

Посольные ванны 387

Машины для посола рыбы 391

Аппараты для инспекционного посола 394

17.3.Инженерные расчеты 397

Контрольные вопросы и задания 399

РАЗДЕЛ 4. ОБОРУДОВАНИЕ ДЛЯ ВЫПОЛНЕНИЯ ФИНИШНЫХ ОПЕРАЦИЙ 399

Глава 18. Оборудование для закатки 399

Основные способы закатки 399

Закаточные машины 403

Инженерные расчеты 412

Контрольные вопросы и задания 413

Глава 19. Оборудование для упаковки 413

Основные способы и материалы для упаковки 413

Упаковочные машины 415

Контрольные вопросы и задания 425

Глава 20. Весоконтрольное оборудование 425

Классификация весов 426

Весы и весоконтрольное оборудование 427

Средства измерения расхода и количества 431

Контрольные вопросы и задания 432

РАЗДЕЛ 5. ПОТОЧНЫЕ ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ 433

Глава 21. Научно-методические основы организации технологического потока ...433

Глава 22. Характеристика рыбообрабатывающих линий 435

Основные признаки поточного производства 435

Классификация поточных рыбообрабатывающих линий …………….437

Поточные рыбообрабатывающие линии как система процессов …….438

Глава 23. Функциональная структура рыбообрабатывающих линий …………….443

Функциональная структура поточной линии 443

Подбор оборудования и компоновка поточных линий …………….450

Контрольные вопросы и задания к главам 21, 22 и 23 454

Литература 456

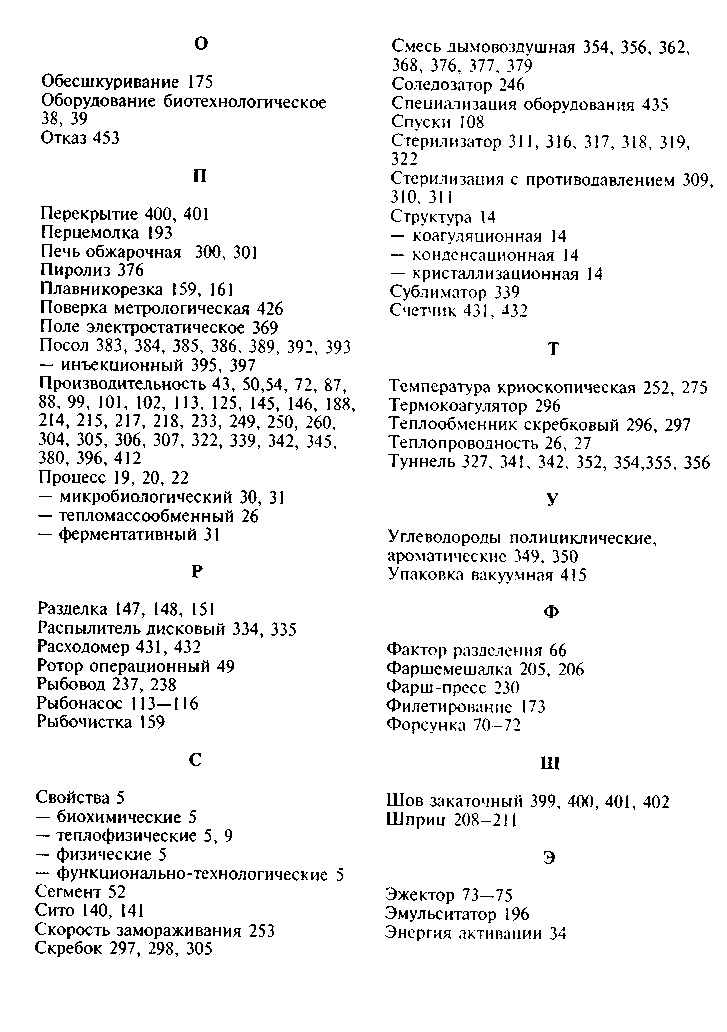

Предметный указатель 458