- •Предисловие

- •Раздел 1 общие сведения Глава 1 гидробионты —многокомпонентная полифункциональная, биологически активная система

- •1.1 Общая характеристика физических свойств гидробионтов

- •1.2. Общие биохимические особенности гидробионтов

- •1.3. Общая характеристика структуры гидробионтов

- •Контрольные вопросы и задания

- •Глава 2 научно-методические основы технологических процессов переработки гидробионтов

- •2.1. Научно-методические основы процессов механической обработки гидробионтов

- •Глава 3

- •3.5. Основные параметры, характеризующие работу оборудования

- •Раздел 2

- •Глава 4

- •4.2. Механический транспорт

- •4.3. Гравитационный транспорт

- •4.4. Пневматический транспорт

- •Глава 5

- •5.2. Моечные машины

- •Глава 6 оборудование для сортирования

- •6.2. Сортировочные машины

- •6.3. Инженерные расчеты

- •Раздел 3 биотехнологическое оборудование

- •Глава 7 оборудование для разделки гидробионтов

- •7.2. Рыборазделочные машины

- •7.2.2. Многооперационные машины

- •Глава 8

- •8.1. Основные способы измельчения, перемешивания и формования

- •8.4. Оборудование для формования

- •Глава 9 оборудование для механического разделения

- •9.2. Мембранные аппараты

- •9.4. Прессы

- •9.5. Инженерные расчеты

- •Глава 10 оборудование для дозирования

- •Глава 11 оборудование для охлаждения и замораживания

- •11.2. Охладители

- •11.4. Морозильные установки

- •11.5. Инженерные расчеты

- •Глава 12 оборудование для размораживания

- •Глава 13 оборудование для варки, обжаривания и запекания

- •13.3. Инженерные расчеты

- •Глава 14 оборудование для стерилизации

- •Глава 15 оборудование для сушки и вяления

- •15.3. Инженерные расчеты

- •Глава 16 оборудование для копчения

- •16.2.1. Коптильные печи и установки

- •16.3. Дымогенераторы

- •16.4. Инженерные расчеты

- •Глава 17 оборудование для посола

- •17.1. Основные способы посола

- •17.2.1. Посольные ванны

- •17.2.2. Машины для посола рыбы

- •17.3. Инженерные расчеты

- •Раздел 4

- •Глава 18 оборудование для закатки

- •18.1. Основные способы закатки

- •18.2. Закаточные машины

- •18.3. Инженерные расчеты

- •Глава 19 оборудование для упаковки

- •19.2. Упаковочные машины

- •Глава 20 весоконтрольное оборудование

- •Глава 21

- •Глава 22 характеристика рыбообрабатывающих линий

- •22.2. Классификация поточных рыбообрабатывающих линий

- •Глава 23

- •23.1. Функциональная структура поточной линии

Глава 20 весоконтрольное оборудование

Весовой контроль — взвешивание сырья, вспомогательных материалов, полуфабрикатов и готовой продукции — проводят с целью их учета, а также выполнения коммерческих операций. При весовом контроле учитывают массу, объем, расход и количество.

Расход — это отношение массы или объема вещества, проходящего через поперечное сечение транспортного канала за время, в течение которого это перемещение происходит. Под транспортным каналом понимают не только трубопровод (для жидкости и газа), но и ленту конвейера, шнек машины и другие устройства, которые перемещают слой продукта, или открытый канал гидроконвейера, перемещающего рыбное сырье и т. п.

Объемный расход измеряют в метрах кубических в секунду, а массовый — в килограммах в секунду. Для получения сравнимых результатов измерений объемный расход приводят к нормальным условиям. Напомним, что при технических измерениях нормальными условиями считаются: температура 20 °С, давление 0,1 МПа и относительная влажность, равная нулю.

Количество — это масса (кг) или объем вещества (м3), проходящего через поперечное сечение транспортного канала за определенный промежуток времени (за час, сутки и т.д.). Если количество продукта определяют в единицах объема, то при измерениях необходимо иметь данные об агрегатном состоянии и физических свойствах продукта.

Для весового контроля, измерения расхода и количества твердых, сыпучих или жидких материалов и штучных изделий применяют весы, весоконтрольное оборудование, весовые дозаторы, расходомеры и счетчики, различные тензорезисторные преобразователи.

20.1. КЛАССИФИКАЦИЯ ВЕСОВ

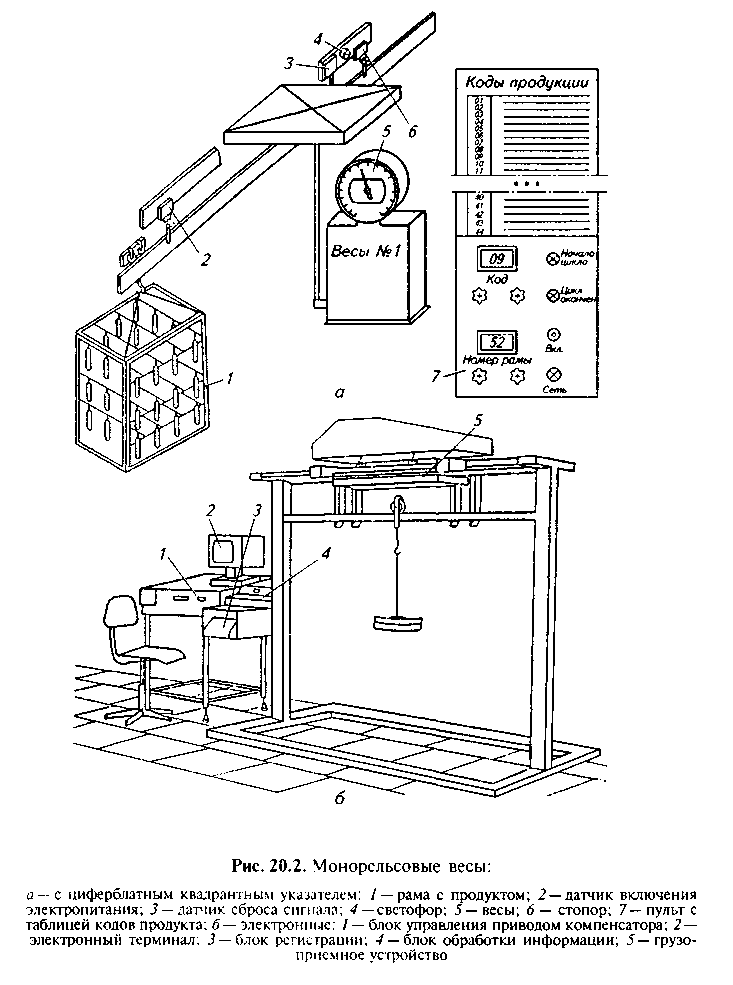

Весы — это прибор для измерения массы твердых, сыпучих или жидких веществ. Основные параметры, характеризующие весы, — значения наибольшего и наименьшего предельного взвешивания, цена деления и класс точности. Применяют весы со следующим классом точности: 0,05; 0,1; 0,2; 0,25; 0,4; 0,5; 1,0; 1,5; 2,0; 2,5; 4,0. Сравнительная характеристика наиболее высоких классов точности весоизмерительных устройств приведена ниже.

Метрологическую поверку весов и других средств взвешивания на соответствие их классу точности осуществляют территориальные органы Федеральной службы по техническому регулированию и метрологии. Весы, прошедшие поверку, пломбируют с нанесением государственного клейма.

В зависимости от назначения различают весы общепромышленные, технологические, лабораторные, метрологические и для специального взвешивания. К общепромышленным относятся платформенные, транспортные и настольные весы. В группу технологических весов входят различные устройства для взвешивания и дозирования материалов на технологических операциях (сортирования, закатывания консервных банок и др.), причем для строго определенных продуктов. Лабораторные весы используют для точного измерения массы при проведении различных лабораторных анализов. Метрологические весы применяют для поверки весоизмерительных устройств и приборов.

В зависимости от способа установки весы бывают стационарные и передвижные. Стационарные весы монтируют на постоянное место эксплуатации и их перемещение возможно только после демонтажа, а передвижные — не имеют постоянного места эксплуатации и их перемещают вручную или транспортными средствами.

По принципу взвешивания весы бывают дискретного (периодического) и непрерывного действия. По способу создания уравновешивающего момента различают механические (рычажные и пружинные), электромеханические, гидравлические, тензометри-ческие и другие весы.

По виду указательного устройства весы разделяют на шкальные, коромысловые и циферблатные; по способу преобразования измерительного сигнала — на механические, гидравлические, электромеханические, оптикомеханические, пневматические.

Весы по уровню автоматизации бывают неавтоматические, полуавтоматические и автоматические.

По способу отсчета и снятия показаний весы бывают непосредственного считывания результатов взвешивания и дистанционного, когда результаты взвешивания передаются на расстояние. Вид отсчета может быть визуальным или регистрирующим на бумажном или электронном носителе.

По точности все весы подразделяют на четыре класса: обычной (класс 1), средней (класс 2), высокой (класс 3) и специальной (класс 4). Весы классов 1 и 2 относятся к весам общепромышленного и технологического назначения, классов 3 и 4 — к лабораторным.

20.2. ВЕСЫ И ВЕСОКОНТРОЛЬНОЕ ОБОРУДОВАНИЕ

Среди весоконтрольного оборудования наибольший интерес представляет группа весов технологического назначения.

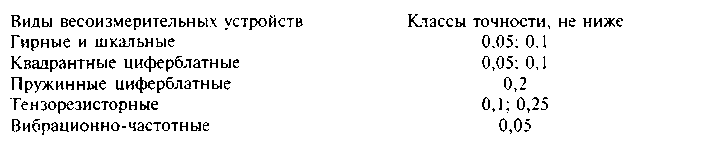

Весоконтролъный автомат (рис. 20.1), относящийся к этой группе, используют для контроля по весу наполненных консервных банок №2, 3, 6, 8, 17, 19 в линиях производства консервов. Банки, поступающие в автомат, взвешиваются и разделяются на три потока: банки, масса которых меньше стандартной, банки нормальной массы, банки, масса которых больше стандартной.

Банки с рыбой поступают на пластинчатый конвейер и передаются на площадки весоизмерительного устройства, расположенные на вращающемся с частотой 0,22 с-' горизонтальном столе. В момент приема банок площадки неподвижны, так как они застопорены с помощью специального копира. При вращении стола площадки освобождаются, и происходит взвешивание банок с помощью рычажного весового устройства, которое имеется на каждой площадке. В результате взвешивания банки с рыбой, имеющие разную массу, устанавливаются вместе с площадкой на разной высоте.

В разгрузочной части автомата находятся три ручья для вывода банок: первый — для банок, масса которых превышает норму (перевес), второй—для банок с нормальной массой и третий —для банок, масса которых меньше нормы (недовес). В зависимости от номера контролируемых банок на разной высоте у первого и второго ручья установлены звездочки для съема банок и передачи их в ручей. Поскольку банка с превышением массы опускается вместе с площадкой ниже, чем другие, то и звездочка первого ручья установлена для того, чтобы снять с площадки только те банки, которые идут с перевесом, и пропустить банки с нормальной массой и недовесом.

Звездочка второго ручья установлена выше первой и снимает банки с нормальной массой, пропуская банки с недовесом,

рые снимаются и направляются в третий ручей специальной изогнутой по дуге планкой. Банки с нормальной массой идут на дальнейшую обработку, а банки с недовесом и перевесом возвращаются на исправление массы. Производительность автомата 120 банок в минуту, установленная мощность электропривода 0,5 кВт. габаритные размеры 1400 х 1002 х 992 мм, масса 550 кг.

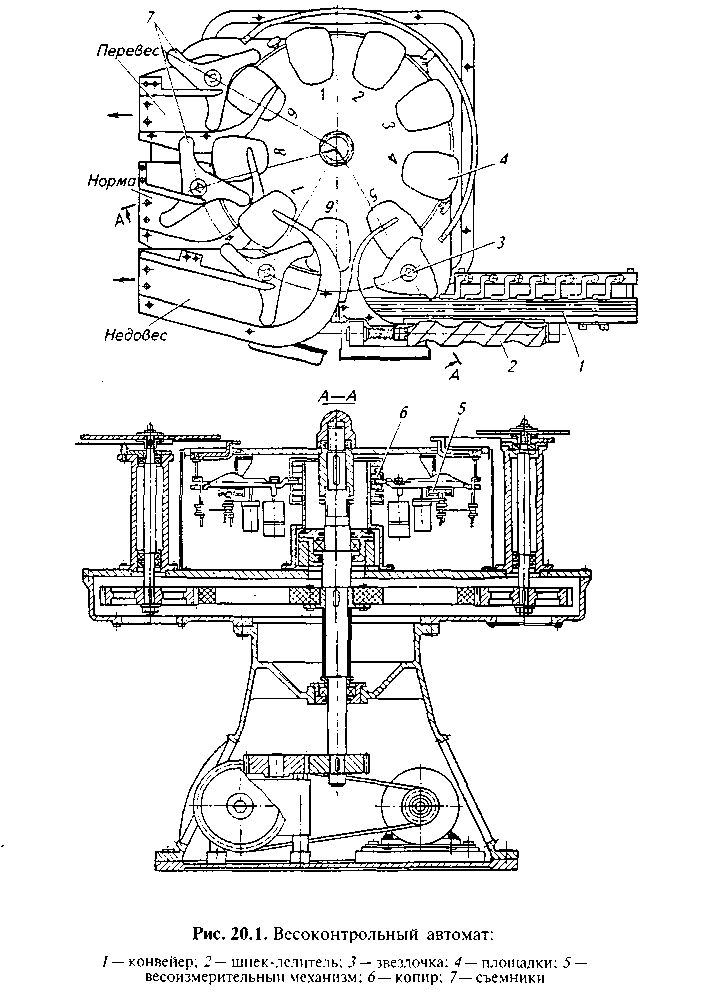

Монорельсовые весы (рис. 20.2) применяют для взвешивания рам с продуктом в коптильных цехах. Монорельсовые весы (рис. 20.2, а") имеют циферблатный квадрантный указатель для дистанционной регистрации массы на бумажном носителе.

Электронные монорельсовые весы (рис. 20.2, б) состоят из гру-зоприемного устройства, блока обработки информации, блока управления приводом компенсатора, электронного терминала и блока регистрации. Грузоприемное устройство включает весовой монорельс, систему рычагов, компенсатор и вибрационно-час-тотный преобразователь усилия от взвешиваемого груза в электрический сигнал.

Блок обработки информации принимает сигнал с преобразователя, передает информацию о массе в электронный терминал и вырабатывает сигнал для блока управления. Электронный терминал служит для документированной регистрации информации, поступающей из блока обработки данных, вводимых вручную (дата, номер партии, вид. масса и др.) и суммирования данных о массе взвешиваемой продукции.

Пределы взвешивания на таких электронных весах составляют 10...400 кг, дискретность отсчета при взвешивании 0,1кг, длина монорельса весов 900 мм. Продолжительность измерения массы составляет не более 20 с, а допускаемая погрешность ±0,4 кг. На участках фасования и упаковывания продукции, взвешивания вспомогательных материалов, в лаборатории применяют настольные электронные весы различной конструкции: с цифровой индикацией, с цифровой индикацией и регистрирующим устройством, устройством печати. В весах с устройством печати информация о продукте (вид, масса, срок хранения, пищевая ценность, стоимость и др.) наносится на специальную ленту, которая наклеивается на упаковку с продуктом.

К транспортным весам относятся вагонные, автомобильные и др. На рыбоперерабатывающих предприятиях используют в основном стационарные автомобильные весы для статического взвешивания различных грузов (рыбы, вспомогательных материалов и др.), которые доставляются на автомашинах.

Автомобильные весы устанавливают на специальном фундаменте. Грузовая платформа опирается на рычажный механизм. Показания массы считывают визуально, либо они регистрируются на бумажных носителях (контрольной ленте).

Платформенные весы общего назначения (передвижные и стационарные) включают грузоприемное устройство в виде одной или нескольких платформ. Наибольшее распространение получили платформенные передвижные весы, которые применяют для измерения массы сырья, полуфабрикатов в таре и без тары, фасованной продукции в таре, грузов, транспортируемых грузовыми тележками, электрокарами и пр.

20.3. СРЕДСТВА ИЗМЕРЕНИЯ РАСХОДА И КОЛИЧЕСТВА

На рыбоперерабатывающих предприятиях при автоматизации основных и вспомогательных процессов переработки гидробион-тов используют средства измерения расхода и количества общепромышленного назначения. По принципу действия эти средства измерения аналогичны общепромышленным, но их конструкция учитывает следующие специфические требования пищевой промышленности: возможность быстрой санитарной обработки (мойки, чистки, стерилизации), отсутствие застойных зон и др. Кроме того, контактирующие с пищевой средой элементы конструкции изготовляют из материалов или покрываются специальными изоляционными материалами, имеющими разрешение Министерства здравоохранения и социального развития РФ на контакт с пищевыми продуктами.

В зависимости от вида измеряемой среды применяют приборы для измерения расхода и количества газообразных и жидких сред, сыпучих и штучных изделий. Для измерения расхода и количества газов и жидкостей используют расходомеры переменного перепада давления (ротаметры), тахометрические счетчики и расходомеры, электромагнитные, ультразвуковые расходомеры, расходомеры переменного уровня.

Расходомер — средство измерения, предназначенное для определения расхода. Измерительный преобразователь, непосредственно воспринимающий измеряемый расход, называется преобразователем расхода.

Счетчик — средство измерения, служащее для определения количества и непосредственно контактирующее с измеряемой средой. Если средство измерения для определения количества получает информационный сигнал от расходомера, то его называют интегратором.

Счетчики применяют для автоматического учета штучных изделий (банки, бутылки, коробки, ящики, мешки и т. п.), пустых и заполненных продуктами. По конструкции все счетчики делятся на две группы: контактные (механические) и бесконтактные. Механические счетчики входят в комплект технологического оборудования линий фасования, закатывания, упаковывания и транспортирования готовой продукции. В качестве бесконтактных

счетчиков широко используют фотоэлектрические счетчики и преобразователи положения. Расходомер со счетчиком — средство измерения, служащее для определения расхода и количества.

Тензорезисторные преобразователи представляют собой датчики различной конструкции. Их встраивают в оборудование для автоматического измерения расхода и количества. Уровень является важным, а иногда единственным показателем, используемым не только для ведения технологического процесса в емкостных аппаратах, но и для контроля и учета при хранении продуктов и материалов. Для контроля уровня все приборы разделяют на две группы: уровнемеры и сигнализаторы уровня, обеспечивающие сигнализацию предельных уровней. В зависимости от механического контакта с измеряемым продуктом (средой) различают контактные и бесконтактные приборы для жидкостей и сыпучих продуктов.

К контактным приборам, измеряющим уровень жидкостей, относят механические (поплавковые и буйковые), гидростатические и пьезометрические. Механические и пьезометрические приборы применяют в основном для открытых емкостных аппаратов, а для сосудов, находящихся под давлением (котлы, подогреватели, стерилизаторы и т. п.), используют гидростатические приборы. К бесконтактным приборам относят электрические (электроконтактные, кондуктометрические, емкостные) и акустические (ультразвуковые, волновые и др.). Наибольшее распространение получили электроконтактные, емкостные и ультразвуковые приборы измерения уровня жидкостей. Для измерения уровня сыпучих продуктов применяют приборы механические, контактно-механические, поплавковые, гидростатические, электрические, ультразвуковые, радиоизотопные и др.

Контрольные вопросы и задания

1. Какие технические средства применяют для весового контроля? 2. Как классифицируют весы? 3. Какие основные параметры характеризуют работу весов? 4. Какие весы относятся к общепромышленным? 5. Какие весы относятся к технологическим? 6. Какие весы относятся к общепромышленным? 7. Какие весы относятся к транспортным? 8. На какие классы разделяют весы по точности? 9. Как > строен и работает весоконтрольный автомат'.' 10. Как устроены и работают монорельсовые весы? 11. Какие технические средства применяют для измерения расхода и количества?

Р з з д б л 5 ПОТОЧНЫЕ ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ

•