- •Предисловие

- •Раздел 1 общие сведения Глава 1 гидробионты —многокомпонентная полифункциональная, биологически активная система

- •1.1 Общая характеристика физических свойств гидробионтов

- •1.2. Общие биохимические особенности гидробионтов

- •1.3. Общая характеристика структуры гидробионтов

- •Контрольные вопросы и задания

- •Глава 2 научно-методические основы технологических процессов переработки гидробионтов

- •2.1. Научно-методические основы процессов механической обработки гидробионтов

- •Глава 3

- •3.5. Основные параметры, характеризующие работу оборудования

- •Раздел 2

- •Глава 4

- •4.2. Механический транспорт

- •4.3. Гравитационный транспорт

- •4.4. Пневматический транспорт

- •Глава 5

- •5.2. Моечные машины

- •Глава 6 оборудование для сортирования

- •6.2. Сортировочные машины

- •6.3. Инженерные расчеты

- •Раздел 3 биотехнологическое оборудование

- •Глава 7 оборудование для разделки гидробионтов

- •7.2. Рыборазделочные машины

- •7.2.2. Многооперационные машины

- •Глава 8

- •8.1. Основные способы измельчения, перемешивания и формования

- •8.4. Оборудование для формования

- •Глава 9 оборудование для механического разделения

- •9.2. Мембранные аппараты

- •9.4. Прессы

- •9.5. Инженерные расчеты

- •Глава 10 оборудование для дозирования

- •Глава 11 оборудование для охлаждения и замораживания

- •11.2. Охладители

- •11.4. Морозильные установки

- •11.5. Инженерные расчеты

- •Глава 12 оборудование для размораживания

- •Глава 13 оборудование для варки, обжаривания и запекания

- •13.3. Инженерные расчеты

- •Глава 14 оборудование для стерилизации

- •Глава 15 оборудование для сушки и вяления

- •15.3. Инженерные расчеты

- •Глава 16 оборудование для копчения

- •16.2.1. Коптильные печи и установки

- •16.3. Дымогенераторы

- •16.4. Инженерные расчеты

- •Глава 17 оборудование для посола

- •17.1. Основные способы посола

- •17.2.1. Посольные ванны

- •17.2.2. Машины для посола рыбы

- •17.3. Инженерные расчеты

- •Раздел 4

- •Глава 18 оборудование для закатки

- •18.1. Основные способы закатки

- •18.2. Закаточные машины

- •18.3. Инженерные расчеты

- •Глава 19 оборудование для упаковки

- •19.2. Упаковочные машины

- •Глава 20 весоконтрольное оборудование

- •Глава 21

- •Глава 22 характеристика рыбообрабатывающих линий

- •22.2. Классификация поточных рыбообрабатывающих линий

- •Глава 23

- •23.1. Функциональная структура поточной линии

Глава 16 оборудование для копчения

Копчение — сложный физико-химический способ обработки рыбы, заключающийся в ее насыщении компонентами коптильной среды, образующимися при неполном сгорании (пиролизе) древесины, либо коптильной жидкостью, а также удалении из сырья определенного количества поверхностной и капиллярной влаги, изменении химического (белкового и др.) состава.

Свойства и качество копченых изделий из рыбы зависят: от вида и физического состояния сырья: его технологической подготовки; степени его подсушивания перед копчением: химического состава, количества и соотношения коптильных компонентов в коптильной среде; температуры, влажности, скорости движения коптильной среды и ее распределения в коптильной камере.

16.1. ОСНОВНЫЕ СПОСОБЫ КОПЧЕНИЯ

В зависимости от температуры процесса различают холодный, полугорячий и горячий способы копчения. При холодном копчении продукт обрабатывают коптильными компонентами при температуре среды не выше 40 С таким образом, чтобы его белки и ферменты не потеряли нативных свойств. Готовность продукции холодного копчения достигается в результате комплексного воздействия на ткани поваренной соли (3...8 %), коптильных компонентов, протеолитических и липолитических ферментов, обезвоживания.

Горячее копчение предусматривает обработку продукта в диапазоне температуры среды 80...170°С. Белки при такой температуре полностью проварены, а ферменты инактивированы. Готовность продукта достигается за счет действия высокой температуры среды. При полугорячем копчении продукт обрабатывают в диапазоне температуры среды 40...80°С. Белки продукта после такой обработки денатурированы частично, ферменты практически полностью инактивированы, а готовность достигается в результате комплекса физических и биохимических изменений в тканях.

Отечественная промышленность производит рыбные продукты холодного и горячего копчения, а изделия полугорячего копчения вырабатывают в основном за рубежом.

Согласно классификации Н. А. Воскресенского в зависимости от вида применяемых продуктов разложения древесины копчение рыбы бывает дымовое, бездымное и смешанное.

При дымовом копчении продукт обрабатывают дымовоздушной смесью, образующейся при непосредственном сжигании древесины. Дым сообщает рыбе специфические аромат и вкус копчености, окрашивает поверхность продукта в золотисто-желтый цвет и одновременно является тепло- и влагоносителем. Однако в продукт одновременно попадают и вредные вещества типа полициклических ароматических углеводородов (ПАУ), формальдегидов, метанола, нитрозоаминов.

Дым получают из древесного топлива в виде дров, стружек, гранул и опилок. Дым, полученный от сгорания сосны, ели и пихты, содержит много смолы, привкус которой передается рыбе. В связи с этим хвойные породы дерева применяют в виде опилок после выдерживания их в течение нескольких месяцев для выветривания ароматических веществ смолы. Для получения дыма используют следующие породы древесины (в порядке убывающей технологической ценности): бук, дуб, береза без коры, тополь, ольха, осина.

Одна из основных характеристик топлива как источника теплоты — его теплотворная способность, которая зависит от химического состава древесины. Теплотворную способность рабочего топлива, кДж/кг, определяют по формулам Менделеева:

теплотворная высшая способность топлива

Элементарный химический состав древесины различных пород примерно одинаков: углерода содержится 48,5...50,3 %, водорода — 6,1...6,9, кислорода — 42,4...45,2, азота— 1,5 %. Кроме того, в древесине содержится 1...2 % золы и влаги.

Массовая доля влаги в древесине не должна превышать 25 % в дровах и 40...50 % в опилках. С увеличением массовой доли влаги топлива уменьшается его теплотворная способность. При массовой доле влаги 88 % дрова перестают быть топливом, так как теплота, образующаяся при их горении, расходуется исключительно на испарение содержащейся в дровах влаги. Опилки, стружки и дрова считают сухими, если массовая доля влаги в них меньше 25 %, полусухими — до 35 % и сырыми — 35 %.

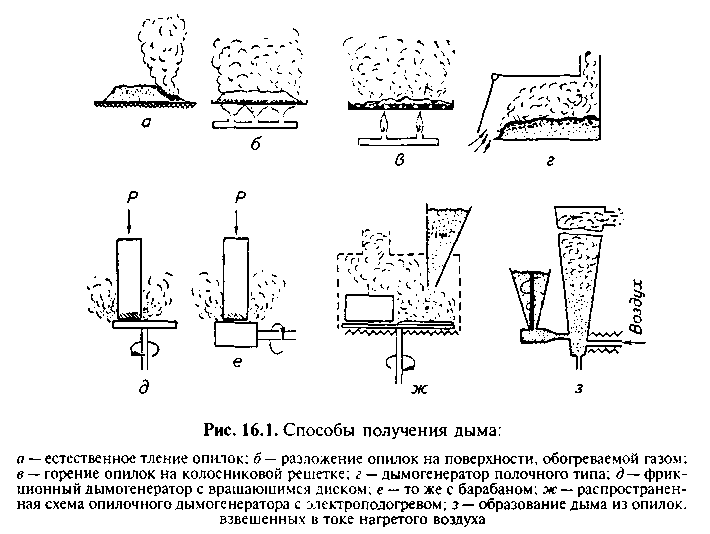

Для получения дыма применяют различные способы (рис. 16.1), которые положены в основу конструкций дымогенера-торов, являющихся неотъемлемой частью коптильного оборудования.

Бездымное копчение — это обработка продукта коптильными препаратами в виде жидкостей, полученными на основе дыма или его отдельных компонентов. Продукция бездымного копчения не содержит вредных компонентов типа ПАУ и нитрозоаминов, так как коптильные препараты предварительно от них освобождаются.

Технологическая сущность бездымного копчения (мокрого, жидкостного, иммерсионного по терминологии различных авторов) заключается в том, что традиционную обработку дымом заменяют введением коптильного препарата в продукт (вместе с солевым раствором, инъекцией, при куттеровании в колбасный фарш и другими способами) или нанесением коптильного препарата на поверхность продукта (погружением в коптильную жидкость или раствор коптильного препарата, разбрызгиванием, обмазыванием, распылением и т. д.). Другие технологические приемы, в том числе и тепловую обработку, при этом осуществляют без принципиальных изменений.

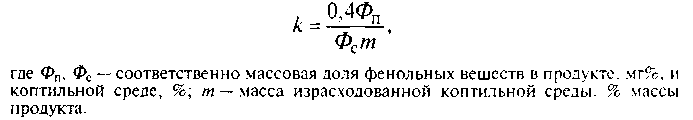

Эффективность бездымного копчения оценивают коэффициентом полезного использования коптильного препарата

При смешанном копчении комбинируют операции дымовой и бездымной обработок, что упрощает и ускоряет процесс.

В зависимости от движущей силы осаждения компонентов коптильной среды различают естественное (традиционное), искусственное и комбинированное копчение. Естественный способ копчения осуществляют путем осаждения компонентов коптильной среды под действием силы тяжести, теплового броуновского движения, центробежной, радиометрической сил и проникновения компонентов коптильной среды внутрь тела рыбы естественным путем, без применения средств, активизирующих процесс. Искусственный способ копчения реализуют с применением активизирующих средств (токов высокого напряжения и высокой частоты, инфракрасных и ультрафиолетовых лучей и др.). В отрасли получило распространение электрокопчение, которое происходит за счет электрокинетических свойств дыма в поле высокого напряжения. Комбинированное копчение заключается в сочетании естественного и искусственного способов. С экологической и санитарно-гигиенической точек зрения наиболее перспективно бездымное копчение. Режимные параметры процесса копчения зависят также и от конструктивных особенностей применяемого оборудования.

16.2. КОПТИЛЬНЫЕ ПЕЧИ, УСТАНОВКИ И КАМЕРЫ

Для копчения рыбы и других пищевых продуктов в промышленных условиях применяют различное оборудование: коптильные печи и установки, термоагрегаты, термокамеры, термошкафы, электрокоптильные установки и др.

Любая единица коптильного оборудования состоит из коптильной камеры (башни, туннеля и др.), в которой осуществляется собственно копчение, и вспомогательных устройств: для выработки дыма (дымогенератор); подачи, распределения, рециркуляции и отсоса дымовоздушной смеси (вентиляторы); нагрева и охлаждения воздуха (калориферы, ТЭНы, кондиционеры и др.); транспортирования продукта (подвесные пути, клети, рамы и др.), а также устройств для санитарной обработки, противопожарных систем, контрольно-измерительных и управляющих приборов. Основная. техническая характеристика оборудования для копчения — рабочая вместимость (загрузка) коптильной камеры.

Оборудование для копчения бывает периодического и непрерывного действия; по положению на производственном участке — стационарное и нестационарное: по способу копчения —для дымового, бездымного и смешанного копчения; по виду копчения — для горячего, холодного и универсальное оборудование, позволяющее при изменении режимных параметров выполнять все виды копчения: по движущей силе осаждения компонентов коптильной среды —для традиционного (естественного), искусственного (с применением активизирующих сред, электрического тока, инфракрасных и ультрафиолетовых лучей и др.) и комбинированного копчения: по расположению —вертикальное, горизонтальное и горизонтально-вертикальное: по положению продукта при обработке — подвижное и неподвижное.

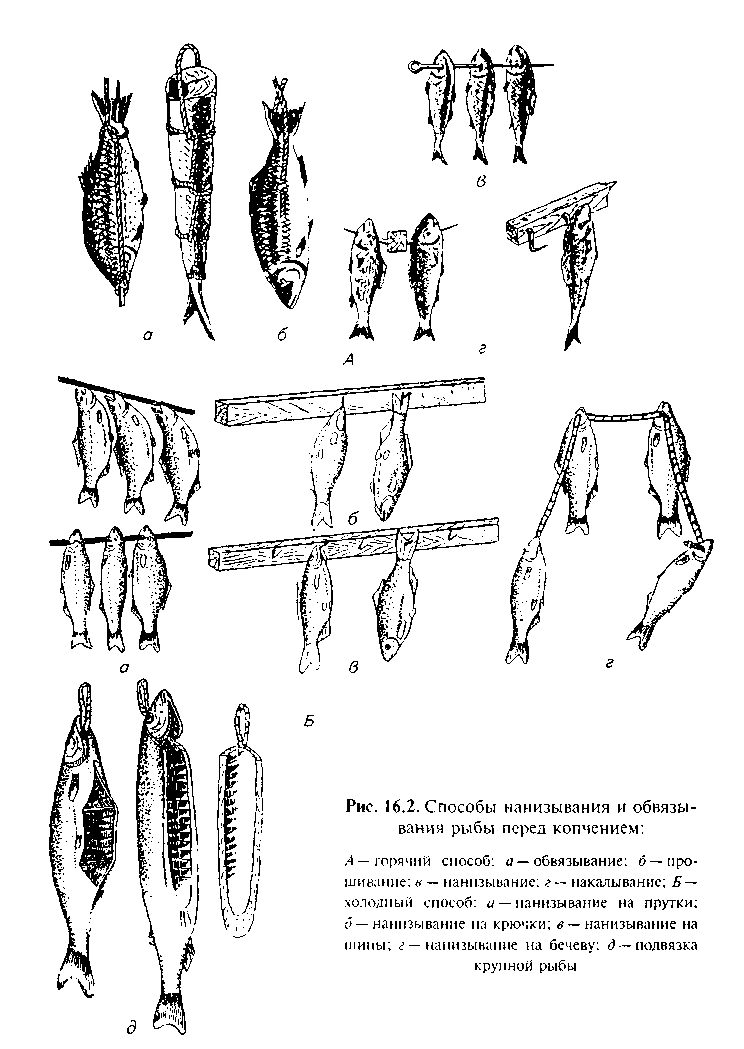

Перед загрузкой в коптильную камеру рыбное сырье нанизывают на шомпола (прутки, крючки), подвешивают, навешивают на рейки, обвязывают (рис. 16.2). устанавливают на рамах, тележках, клетях, укладывают на поддоны. Мелкую рыбу при холодном и горячем копчении нанизывают на прутки: рыбу средних размеров при холодном копчении также нанизывают на прутки или подвешивают на рейки; некоторые виды средних рыб. крупную рыбу, балыки, как правило, обвязывают или помешают в сетки и в таком виде навешивают на прутки или рейки. Для нанизывания рыбы применяют специализированные машины. Некоторые виды рыбы при горячем и холодном копчении обвязывают вручную. Особенно это относится к производству балыков. При горячем копчении применяют механизированную упаковку в сетки.

При копчении продукт может находиться в покое или в движении, перемещаясь в клетях, тележках, на рамах, подвесках конвейеров. Мелкую рыбу коптят насыпью на специальных поддонах.

При бездымном или комбинированном копчении рыбы применяют коптильные препараты и устройства, которые могут быть встроены в коптильную установку или установлены вне ее как самостоятельные машины.

Перед копчением рыбу подсушивают: в естественных условиях на открытом воздухе (на вешалах под навесами); в сушильно-про-вялочных камерах (туннелях): в закрытых помещениях с принудительной циркуляцией воздуха или непосредственно в коптильных печах (камерах). В естественных условиях рыбу подсушивают в ясную погоду при температуре воздуха не выше 25 °С. В сушильно-провялочных камерах нежирную рыбу подсушивают при температуре от 18...20 °С до 25...28 °С, начиная с более низкой температуры и постепенно повышая ее к концу процесса. Жирную рыбу рекомендуется подсушивать при температуре не выше 23 °С. Скорость движения воздуха в сушильно-провялочной камере или туннеле должна быть 0,5...! м/с. При подсушивании в камерах с цент- рализованной подачей дымовоздушной смеси ее кондиционируют для понижения температуры и влажности. Подсушивание завершают, когда поверхность рыбы высохнет, плавники станут жесткими, мясо несколько уплотнится. Крупную жирную сельдь-иваси перед копчением не подсушивают.

Продолжительность подсушивания в сушильно-провялочных камерах, туннелях и в коптильных камерах составляет от 1...3 ч до 1,5...2 сут в зависимости от вида, размера, способа разделки и массовой доли жира в рыбе. В естественных условиях в зависимости от температуры окружающей среды подсушивание длится от 4...S ч для мелкой рыбы до 3...4 сут для крупной.

Важную роль при копчении рыбы играет распределение дымовоздушной смеси в коптильной камере. В современном коптильном оборудовании применяют сопловую подачу дымовоздушной смеси с турбулизаиией потока, вследствие чего равномерно удаляется влага и наносится колер на продукт. При полном и равномерном контакте рыбы с дымовоздушной смесью готовый продукт приобретает красивый специфический колер.