- •Предисловие

- •Раздел 1 общие сведения Глава 1 гидробионты —многокомпонентная полифункциональная, биологически активная система

- •1.1 Общая характеристика физических свойств гидробионтов

- •1.2. Общие биохимические особенности гидробионтов

- •1.3. Общая характеристика структуры гидробионтов

- •Контрольные вопросы и задания

- •Глава 2 научно-методические основы технологических процессов переработки гидробионтов

- •2.1. Научно-методические основы процессов механической обработки гидробионтов

- •Глава 3

- •3.5. Основные параметры, характеризующие работу оборудования

- •Раздел 2

- •Глава 4

- •4.2. Механический транспорт

- •4.3. Гравитационный транспорт

- •4.4. Пневматический транспорт

- •Глава 5

- •5.2. Моечные машины

- •Глава 6 оборудование для сортирования

- •6.2. Сортировочные машины

- •6.3. Инженерные расчеты

- •Раздел 3 биотехнологическое оборудование

- •Глава 7 оборудование для разделки гидробионтов

- •7.2. Рыборазделочные машины

- •7.2.2. Многооперационные машины

- •Глава 8

- •8.1. Основные способы измельчения, перемешивания и формования

- •8.4. Оборудование для формования

- •Глава 9 оборудование для механического разделения

- •9.2. Мембранные аппараты

- •9.4. Прессы

- •9.5. Инженерные расчеты

- •Глава 10 оборудование для дозирования

- •Глава 11 оборудование для охлаждения и замораживания

- •11.2. Охладители

- •11.4. Морозильные установки

- •11.5. Инженерные расчеты

- •Глава 12 оборудование для размораживания

- •Глава 13 оборудование для варки, обжаривания и запекания

- •13.3. Инженерные расчеты

- •Глава 14 оборудование для стерилизации

- •Глава 15 оборудование для сушки и вяления

- •15.3. Инженерные расчеты

- •Глава 16 оборудование для копчения

- •16.2.1. Коптильные печи и установки

- •16.3. Дымогенераторы

- •16.4. Инженерные расчеты

- •Глава 17 оборудование для посола

- •17.1. Основные способы посола

- •17.2.1. Посольные ванны

- •17.2.2. Машины для посола рыбы

- •17.3. Инженерные расчеты

- •Раздел 4

- •Глава 18 оборудование для закатки

- •18.1. Основные способы закатки

- •18.2. Закаточные машины

- •18.3. Инженерные расчеты

- •Глава 19 оборудование для упаковки

- •19.2. Упаковочные машины

- •Глава 20 весоконтрольное оборудование

- •Глава 21

- •Глава 22 характеристика рыбообрабатывающих линий

- •22.2. Классификация поточных рыбообрабатывающих линий

- •Глава 23

- •23.1. Функциональная структура поточной линии

9.4. Прессы

Основной рабочий орган пресса — прессующая пара. Она со-.тоит из двух частей: первая создает механическое воздействие на продукт (давит), а вторая воспринимает это воздействие, передаваемое через прессуемый продукт. Давящей частью в прессах служат плунжер, плита, барабан, вал, ротор, шнек; воспринимающей — цилиндр, конус, упор, плита, крышка, валик, барабан л др.

В зависимости от способа передачи энергии от двигателя к лрессуюшей паре различают прессы механические, гидравлические, пневматические и комбинированные. По принципу работы прессы бывают периодического и непрерывного действия.

Выбор пресса зависит от величины создаваемого прессующего .силия, производительности, интенсивности процесса, числа хо-лов плунжера и способа прессования. Наиболее рациональными ю удельному расходу энергии считаются гидравлические или механические прессы. Для получения больших усилий прессования применяют гидравлические или механические прессы. Пневматические прессы используют тогда, когда необходимы малые усилия рессования или ударная нагрузка. В рыбной промышленности наибольшее применение нашли механические и гидравлические трессы.

Принцип работы механических прессов основан на передаче энергии от двигателя к прессующему механизму механическим лутем. Прессы бывают периодического действия — с вертикальным и горизонтальным винтом (винтовые) и рычажные непрерывного действия, шнековые (с одним или двумя шнеками), вальцовые, экснентриково-лопастные, ротационно-плунжерные и др.

Винтовые прессы применяют хтя выделения жидкой фракции, уплотнения продукции и пр. Давление на продукт создается поршнем. Поршень перемешается винтовым механизмом. Наиболее простой винтовой пресс — с горизонтальным или вертикальным винтом и одной гайкой. Применяют также прессы со сдвоенным вертикальным винтом, причем внутренний винт предназначен для быстрого опускания поршня, а внешний — для рабочего хода при максимальном давлении.

Вальцовые и барабанные прессы воздействуют на продукцию в основном путем одностороннего сжатия. Эксцентриково-лопаст-ные прессы по конструкции напоминают эксцентриково-лопаст-ные насосы. При прессовании отпрессованная текучая фракция отводится через полый перфорированный барабан или перфорированные стенки корпуса. Эксцентриковые и ротационно-плунжерные прессы применяют для формования таблеток из порошков. Эксцентриковые прессы работают от кривошипно-шатунного механизма. За один ход шатуна штампуют одновременно одну или несколько таблеток. В ротационных прессах штампование осуществляется последовательно при помощи пуансонов.

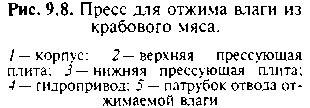

Шнековые прессы бывают с одним или двумя шнеками цилиндрической и конической формы с составными или сплошными витками. Причем шнеки могут располагаться последовательно и параллельно. Шнековый пресс непрерывного действия (рис. 9.5) состоит из рамы, шнекового вала с приводом, зеерного цилиндра, питателя, подпрессовывателя и механизма регулировки зазора.

Перед отжимом продукт подают в приемный бункер питателя и на магнитный сепаратор, который притягивает мелкие металлические предметы. Шнек питателя перемещает его к подпрессовы-вателю. Вертикальный шнек подпрессовывателя подает продукт в зеерный цилиндр принудительно. Шнековый вал имеет звенья с разным шагом витков и разные диаметры по наружному цилиндру. Продукт по зеерному цилиндру перемещает шнековый вал. Частота вращения шнекового вала 0,33 с-1, подпрессовывателя 0,52 с-1. По мере движения продукта на выходе его объем в цилиндре уменьшается, в результате чего жир и влага отжимаются и через зазоры между планками зеерного цилиндра вытекают в поддон. Отжатый продукт проходит через кольцевой зазор, образуемый между сидящей на валу втулкой и конусом. Производительность пресса по шкваре 300 кг/ч, мощность установленного электродвигателя 21,6 кВт, габаритные размеры 3050 x1292 x1755 мм, масса 3690 кг.

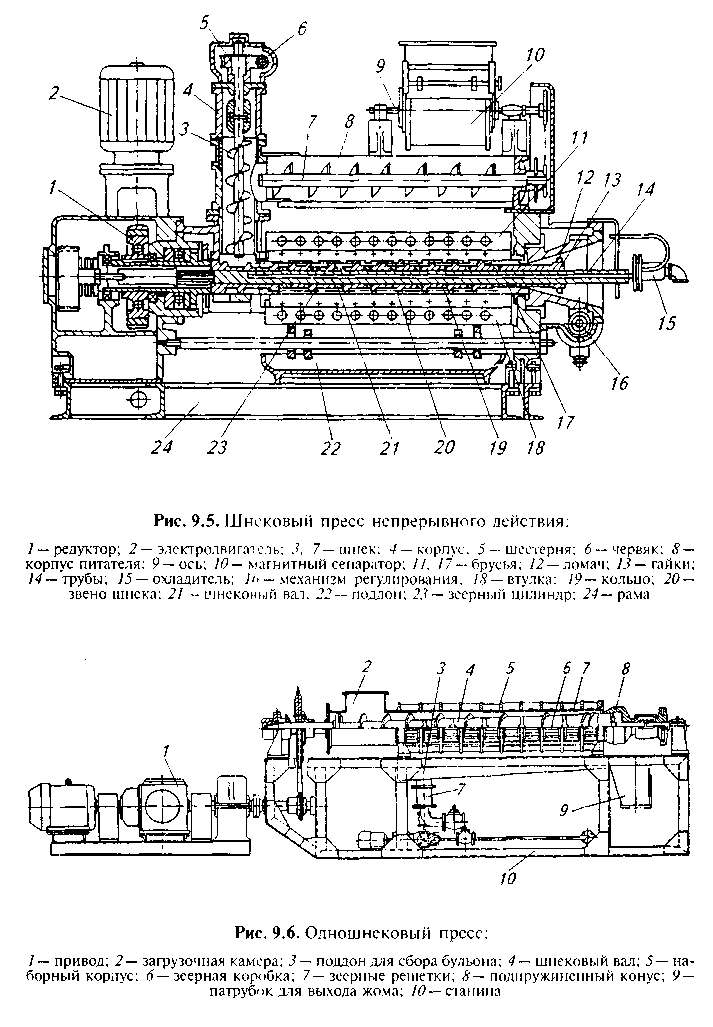

Одношнековый пресс (рис. 9.6) применяют в рыбомучны.х установках для отделения части жиросодержащего бульона от

сваренной массы. Пресс состоит из сварной станины, на которой смонтированы наборный корпус с кожухами и разъемная зеерная коробка, внутри которой расположены шнековый вал, загрузочная камера, поддон для сбора бульона, патрубок для выхода жома.

В сварном разъемном корпусе зеерной коробки размещены зе-ерные решетки с отверстиями, диаметр которых уменьшается с 3 до 2 мм, а затем до 1.2 мм по направлению движения жома к выходу.

Шнековый вал имеет коническую форму, шаг витков уменьшается по направлению к выходу жома. Прессование сваренной рыбной массы происходит в результате уменьшения объема пространства между шнековыми витками и зее- ной решеткой. Для регулирования степени обезвоживания жома на выходе из пресса имеется подпружиненный конус, передвижением которого можно изменять величину кольцевого зазора для выхода жома. Для предотвращения проворачивания прессуемой массы вместе со шнеко-вым валом в разъеме зеерной коробки установлены стопорные гребенки, зубья которых входят между витками шнекового вала. Производительность таких прессов 250... 1400 кг/ч в зависимости от модели рыбомучной установки.

При производстве фарша, кормовой муки используют прессы, принцип работы которых основан на продавливании сырья с помощью резиновой ленты шнека через коническую насадку (гильзу, ротор) с большим числом отверстий.

Фарш-пресс (рис. 9.7, а) используют для изготовления пищевого фарша из рыбы всех пород, предварительно разделанной на тушку (без чешуи, головы, внутренностей, черной пленки, плавательного пузыря). У крупной рыбы предварительно должно быть вспорото брюшко до хвостового плавника, т. е. рыба должна быть разделана на полупласт. Основные рабочие органы фарш-пресса — резиновая лента и перфорированный барабан. Первичное измельчение мяса рыбы происходит в барабане предварительного измельчения.

Рыбу вручную загружают в лоток приголовком вперед (рис. 9.7, б). В процессе продвижения между барабанами рыба предварительно разрезается на куски, одновременно мясо рыбы частично отделяется от кожи и костей. Куски рыбы захватываются резиновой лентой конвейера, и когда она проходит мимо перфорированного рабочего барабана, мясо продавливается через его отверстия. Измельченная рыба собирается внутри перфорированного рабочего барабана и постепенно выталкивается на лоток приема, а с него сбрасывается в тару для готового продукта или на конвейер для дальнейшей обработки. Кусочки кожи, прожилки, остающиеся на конвейере, отводятся к лотку сброса отходов и собираются в специальную емкость. Производительность фарш-пресса в зависимости от модели 120...500 кг/ч, габаритные размеры 1185 х 670 х 990 мм, масса 630 кг.

Гидравлические прессы бывают открытыми (продукт помещают между рабочими органами, и жидкая фракция свободно вытекает через боковые стороны) и закрытыми (продукт помещают в закрытый сосуд) с горизонтальным и вертикальным расположением цилиндра. Эти прессы применяют, когда необходимо создать большое усилие прессования при малой скорости движения поршня гидроцилиндра. Гидравлические прессы отличаются простотой устройства, высоким КПД и плавностью работы.

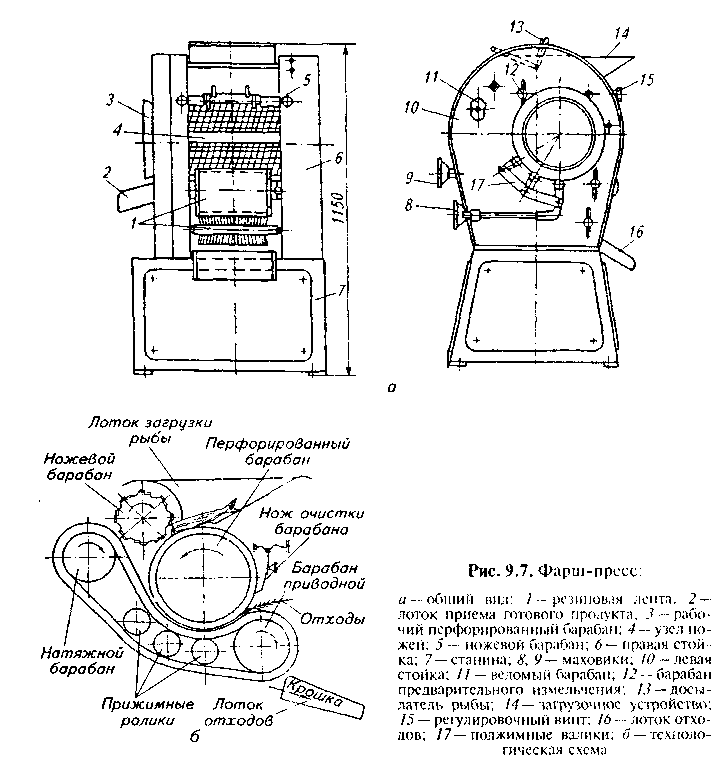

Гидравлический пресс для удаления излишков влаги из крабового мяса (рис. 9.8) состоит и 5 корпуса прессующих плит — верхней и нижней и гидропривода. Основной рабочий орган пресса —

прессующие плиты, выполняемые из листовой нержавеющей стали. На нижнюю плиту вручную устанавливают стопкой шесть противней с крабовым мясом. Ход подвижной верхней плиты управляется рукояткой,свя-

занной с краном гидравлической системы. Усилие прессования регулируется в пределах 0.5...0,6кН. Габаритные размеры пресса 810 х 680 х1650 мм. масса 410 кг.