- •Предисловие

- •Раздел 1 общие сведения Глава 1 гидробионты —многокомпонентная полифункциональная, биологически активная система

- •1.1 Общая характеристика физических свойств гидробионтов

- •1.2. Общие биохимические особенности гидробионтов

- •1.3. Общая характеристика структуры гидробионтов

- •Контрольные вопросы и задания

- •Глава 2 научно-методические основы технологических процессов переработки гидробионтов

- •2.1. Научно-методические основы процессов механической обработки гидробионтов

- •Глава 3

- •3.5. Основные параметры, характеризующие работу оборудования

- •Раздел 2

- •Глава 4

- •4.2. Механический транспорт

- •4.3. Гравитационный транспорт

- •4.4. Пневматический транспорт

- •Глава 5

- •5.2. Моечные машины

- •Глава 6 оборудование для сортирования

- •6.2. Сортировочные машины

- •6.3. Инженерные расчеты

- •Раздел 3 биотехнологическое оборудование

- •Глава 7 оборудование для разделки гидробионтов

- •7.2. Рыборазделочные машины

- •7.2.2. Многооперационные машины

- •Глава 8

- •8.1. Основные способы измельчения, перемешивания и формования

- •8.4. Оборудование для формования

- •Глава 9 оборудование для механического разделения

- •9.2. Мембранные аппараты

- •9.4. Прессы

- •9.5. Инженерные расчеты

- •Глава 10 оборудование для дозирования

- •Глава 11 оборудование для охлаждения и замораживания

- •11.2. Охладители

- •11.4. Морозильные установки

- •11.5. Инженерные расчеты

- •Глава 12 оборудование для размораживания

- •Глава 13 оборудование для варки, обжаривания и запекания

- •13.3. Инженерные расчеты

- •Глава 14 оборудование для стерилизации

- •Глава 15 оборудование для сушки и вяления

- •15.3. Инженерные расчеты

- •Глава 16 оборудование для копчения

- •16.2.1. Коптильные печи и установки

- •16.3. Дымогенераторы

- •16.4. Инженерные расчеты

- •Глава 17 оборудование для посола

- •17.1. Основные способы посола

- •17.2.1. Посольные ванны

- •17.2.2. Машины для посола рыбы

- •17.3. Инженерные расчеты

- •Раздел 4

- •Глава 18 оборудование для закатки

- •18.1. Основные способы закатки

- •18.2. Закаточные машины

- •18.3. Инженерные расчеты

- •Глава 19 оборудование для упаковки

- •19.2. Упаковочные машины

- •Глава 20 весоконтрольное оборудование

- •Глава 21

- •Глава 22 характеристика рыбообрабатывающих линий

- •22.2. Классификация поточных рыбообрабатывающих линий

- •Глава 23

- •23.1. Функциональная структура поточной линии

Глава 8

ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ, ПЕРЕМЕШИВАНИЯ И ФОРМОВАНИЯ

Оборудование для измельчения, перемешивания и формования на рыбоперерабатывающих предприятиях применяют при производстве рыбных кулинарных изделий, кормовых и технических продуктов.

8.1. Основные способы измельчения, перемешивания и формования

Измельчение сырья и вспомогательных материалов в рыбоперерабатывающей отрасли осуществляют: раздавливанием, раскалыванием, ударом, разрывом, рахтамыванием. истиранием, резанием. Выбор механического воздействия при измельчении зависит от физико-механических свойств (прочности, упругости, пластичности, вязкости, липкости и т. д.) и размеров измельчаемого продукта. В оборудовании измельчение достигается сочетанием нескольких видов механического воздействия, например резания с раздавливанием, раскалывания с ударом (дробилки, силовые измельчители, волчки и др.), резанием, раздавливанием с истиранием (куттеры, коллоидные мельницы, измельчители и т. д.). Измельчение сырья при температуре ниже О °С получило название криоизмельчение. Перемешивание — это процесс многократного перемещения частиц текучей среды относительно друг друга, осуществляемый для смешивания двух или нескольких жидкостей, сохранения определенного технологического состояния эмульсий и суспензий, растворения или равномерного распределения либо пищевых компонентов друг в друге, либо твердых продуктов в жидкости, интенсификации тепловых процессов или химических реакций, получения или поддержания определенной температуры или консистенции жидкостей и т. д.

Способы перемешивания, выбор оборудования для его проведения определяются целью перемешивания и агрегатным состоянием перемешиваемых сред. Наиболее распространенные способы перемешивания — при помощи мешалок различных конструкций (механическое), сжатым воздухом, паром или инертным газом (пневматическое). при помощи сопел и насосов (циркуляционное), непрерывное перемешивание путем тесного соприкосновения в потоке двух или более разнообразных жидкостей (поточное) и др. Формование представляет собой механическое воздействие на сырье для придания ему определенной или заданной формы. От его правильного выполнения зависят выход, качество и товарный вид готовой продукции. Разнообразие свойств пищевых продуктов, в том числе и из гидробионтов, обусловливает многообразие способов формообразования пищевых масс. К ним относятся: выпрессовывание. штампование, прессование в замкнутом объеме, отсадка, отливка, прокатка и др. В рыбной отрасли применяют выпрессовывание (шприцевание) фарша в оболочку — при формовании рыбных колбас; штампование— для пельменей; прессование в замкнутом объеме—для получения сыпучего материала (кормовые и технические изделия) в виде гранул, таблеток, брикетов: отсадку — при производстве пирогов и др.

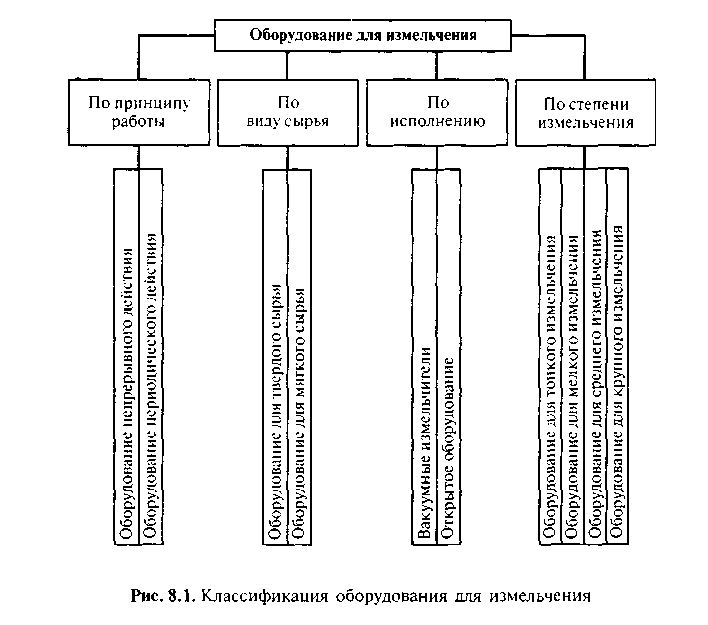

8.2. ИЗМЕЛЬЧИТЕЛИ

Это оборудование можно разделить на две основные группы: для измельчения твердого сырья и вспомогательных материалов (замороженное сырье, специи, лед) — силовые измельчители, дробилки, волчки-дробилки, агрегаты для измельчения, измельчители специй; для измельчения мягкого сырья (охлажденная и размороженная рыба, крабовое мясо) — волчки, куттеры, коллоидные мельницы и измельчители. Различают измельчители периодического и непрерывного действия для крупного, среднего, мелкого и тонкого измельчения, открытого (работающего при атмосферном давлении) и вакуумного исполнения. Классификация оборудования для измельчения гидробионтов приведена на рис. 8.1. Рабочий орган измельчителя — это режущий механизм, который выполнен в виде либо одиночной, либо парной детали. В качестве одиночного режущего механизма используют ножи различной конструкции, полотна или ножи в комбинации с дополнительной режущей деталью, выполненной в виде решетки (плоской, конической или цилиндрической), диска с зубьями или пальцами, а также ножей, расположенных по конусу, цилиндру или плоскости. Парные детали бывают неподвижными или встречно вращающимися, плотно прижатыми к режущим ножам или смонтированными на определенном расстоянии друг от друга. Одиночные режущие механизмы используют в основном в оборудовании для измельчения твердого сырья и материалов, а механизмы с режущей парой — для измельчения мягкого сырья. Рассмотрим основные виды оборудования для измельчения.

Измельчители для твердого сырья и материалов. Твердое сырье и материалы измельчают на силовых измельчителях, волчках, дробилках, агрегатах для измельчения, измельчителях специй и др.

Волчок (рис. 8.2) используют для измельчения замороженного сырья в виде блоков массой не более 5 кг и разрезанного на куски. Диаметр решетки волчка 300 мм. Внутренняя поверхность корпуса шнека имеет винтовые направляющие. Часть шнека, открытая по длине приемного бункера, имеет меньший по сравнению с закрытой частью диаметр вала. Винтовая поверхность этой части образует один виток, шаг которого примерно в семь раз превышает шаг винтов закрытой части. Такая конструкция позволяет наиболее полно использовать транспортирующую способность шнека и равномерно загружать режущий механизм. Установленная мощность 75 кВт. Производительность волчка 4...20 т/ч,

занимаемая площадь 2,25 м2.

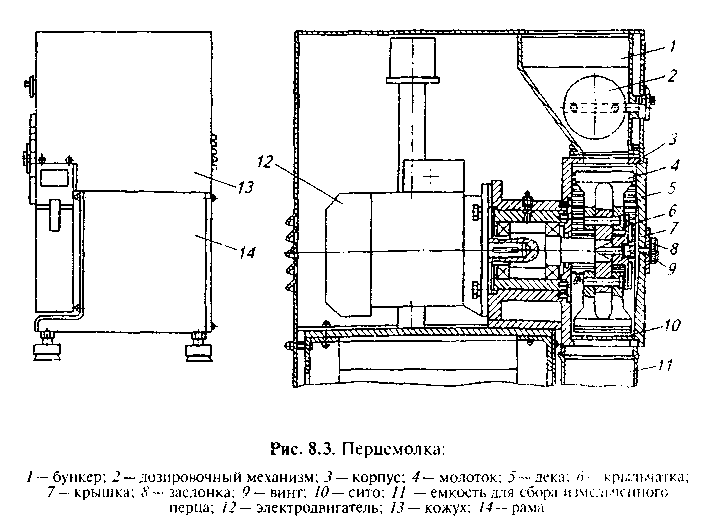

Перцемолка (рис. 8.3) дробит перец и отбрасывает к внутренней поверхности дек, которые способствуют его быстрому измельчению. Часть раздробленного перца, отлетая от дек, вновь попадает в рабочую зону помола, где под ударами вращающихся молотков дополнительно измельчается. Часть перца, оказавшегося вне зоны активного помола, захватывается потоком воздуха, созданного крыльчаткой, получает дополнительное ускорение и вновь попадает в активную зону. Полученная фракция просеивается сквозь сито и через выгрузочное отверстие в корпусе поступает в емкость. Производительность перцемолки 60...70 кг/ч, установленная мощность

электродвигателя 1,5 кВт, габаритные размеры 565 x340 x965 мм, масса 132 кг.

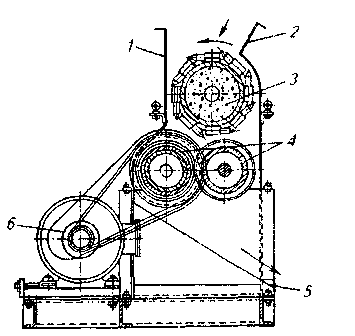

Льдодробилка (рис. 8.4) состоит из корпуса, бункера, барабанов крупного и мелкого дробления и привода. В верхней части корпуса расположен прямоугольный бункер, в нижней части которого на горизонтальном валу закреплен барабан крупного дробления. На цилиндрической обечайке вращающегося с частотой 2,33 с-1 барабана имеются гнезда, в которые вставлены конические шипы. Под барабаном крупного дробления расположены два барабана мелкого дробления. На поверхности этих двух горизонтальных вращающихся с частотой Юс"1 барабанов насажены фрезы.

Куски льда размером 300 х 350 мм загружают в бункер. Проходя через барабан крупного, а затем барабаны мелкого дробления, лед измельчается, ссыпается в лоток, расположенный под ними, и отводится из льдодробилки. Размер льда после дробления 25 х 25 мм. Производительность льдодробилки 6000...7000 кг/ч, мощность установленных электродвигателей 3.2 кВт. габаритные размеры 850 х 710 х 1215 мм, масса 625 кг.

Оборудование для измельчения мягкого сырья. Мягкое сырье измельчают на волчках, куттерах. коллоидных мельницах, машинах для приготовления крабового фарша, центробежных измельчителях, эмульсаторах, гомогенизаторах и др.

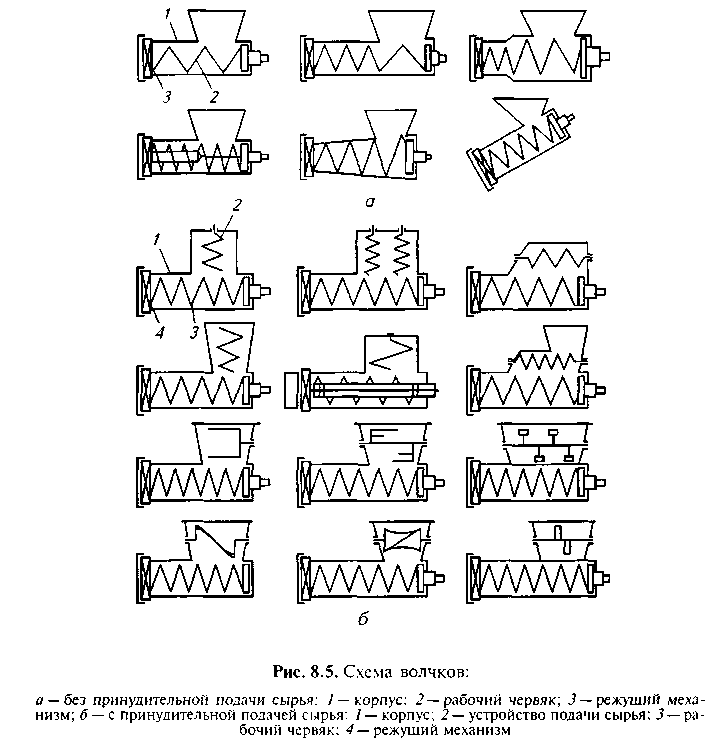

Волчки используют для среднего и мелкого измельчения сырья. Основные части волчка — механизмы подачи, измельчения и привод. Механизм подачи имеет загрузочный бункер, в котором либо есть питатель (принудительная подача), либо его нет (сырье загружается самотеком). По конструкции питатели бывают одно- и двухшнековыми, спиральными, лопастными, пальцевыми, их расположение относительно механизма подачи может быть верхним параллельным или боковым параллельным, перпендикулярным, угловым и соосным (рис. 8.5). Механизм измельчения волчка бывает коническим, цилиндрическим и плоским. Последний наиболее широко распространен и представляет собой последовательно чередующиеся неподвижные решетки и вращающиеся ножи (рис. 8.6).

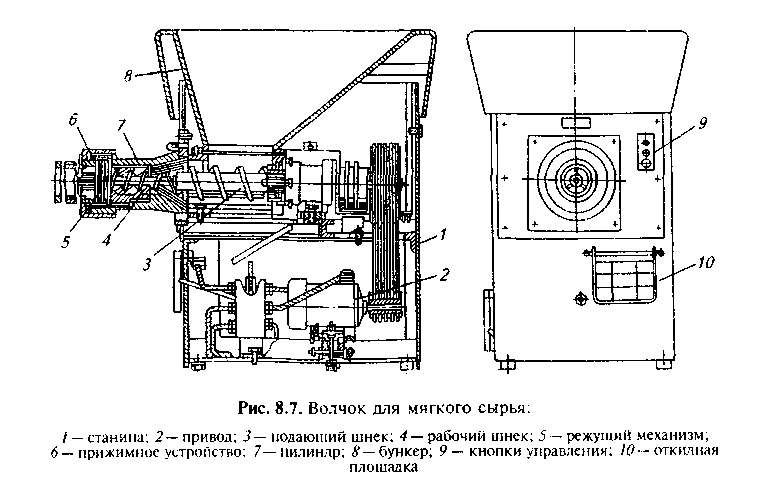

Механизм измельчения, состоящий из приемной, промежуточной и выходной решеток, двусторонних и односторонних много-зубых ножей, наиболее распространен. Особенность конструкции инструмента типа решеток — форма и размеры отверстий, представляющих собой кольцевые режущие кромки. Диаметр отверстий определяет скорость истечения сырья и степень его измельчения. Форма отверстий бывает круглой, квадратной, овальной, фасолевидной, со скосами и без них и т. д. Ножи для волчков применяют в основном трех- и четырехзубые, сплошные и составные, с односторонней и двусторонней заточкой, с прямолинейными и криволинейными режущими кромками. Привод волчка электромеханический, и по конструкции он может быть общим и раздельным для подающего и режущего механизмов, одно- и многоскоростным. За основную техническую характеристику волчка принимают диаметр решетки. Наибольшее применение для измельчения мягкого сырья нашли волчки с отверстиями решетки диаметром 82, 114, 120, 160, 200, 220, 300 мм. Сырье подают в загрузочную чашу волчка (рис. 8.7) по вертикальным спускам или подъемником из напольной тележки, откуда оно захватывается вспомогательным и рабочим шнеками и направляется к режущему механизму, где измельчается до заданной степени. Производительность волчка 2500 кг/ч, установленная мощность электродвигателей 12,5 кВт, габаритные размеры 1600 х 900 х 1600 мм. масса 800 кг.

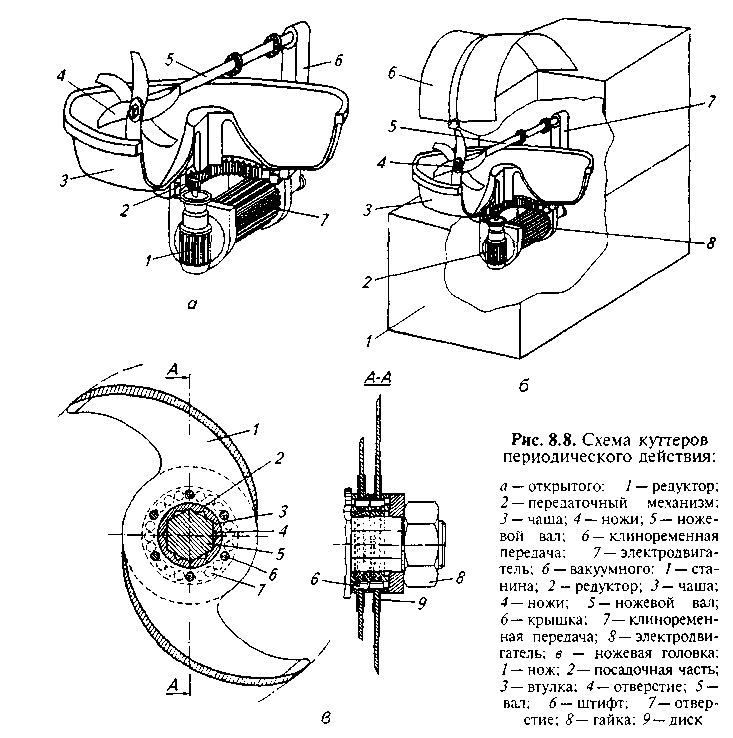

Куттеры (от англ. cut— резать) предназначены для тонкого измельчения сырья и превращения его в однородную гомогенную массу. До поступления в куттер сырье предварительно измельчают на волчке, но в отдельных конструкциях современных куттеров имеются приспособления для измельчения кускового замороженного сырья. Различают куттеры периодического и непрерывного действия. Сырье в куттерах измельчается при помощи быстроврашаюмшхся серповидных ножей, установленных на валу. Ножи попеременно погружаются во вращающуюся с частотой до 0,3 с""1 чашу, заполненную сырьем. Измельчение происходит в открытых или герметичных чашах пол вакуумом. Кроме того, в куттерах совмещают процессы измельчения и смешива-ния. На рис. 8.8 показана схема открытого и вакуумного куттеров периодического действия. Куттер состоит из открытой чаши (рис. 8.8. а), режущего механизма, включающего приводной вал и серповидные ножи, закрепленные в ножевой головке, гребенки и крышки, закрывающей рабочую зону куттера. К крышке прикреплены скребки, обеспечивающие удаление продукта с внутренней поверхности чаши. Они направляют продукт под режущий механизм при вращении чаши. Отличие вакуумного кутгера (рис. 8.8, б) от открытого заключается в наличии крышки, которая герметично закрывает чашу, и вакуумной системы, позволяющей осуществлять процесс измельчения при давлении ниже атмосферного.

В режущем механизме куттеров периодического действия устанавливают не менее двух ножей, которые вращаются с частотой до 100 с""1 и более. Нож куттера может иметь режущую кромку в виде-прямой линии с клинообразной заточкой и малоизогнугой пли ломаной линии. Выбор ножа с первой или второй формой заточки режущей кромки определяется требованиями к качеству m.vсличения продукта и энергетическими затратами. При существую щих формах заточки предпочтение отдается асимметричному клину с углом при вершине 15...30°. Ножи закрепляют способом открытого и закрытого гнезда. В первом случае крепление ножей с вилкообразной посадочной частью применяют для куггеров малой производительности. Ножи укрепляют на валу гайкой, и они удерживаются силой трения. Второй способ применяют для высокоскоростных куперов. Ножи изготовляют с отверстиями в посадочной части. Конструкцию ножей и ножевой головки (рис. 8.8, в) выбирают такой, чтобы обеспечить их легкую балансировку и поддерживать минимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа. Основной показатель технической характеристики куттера — вместимость чаши. Для малых предприятий применяют куттеры с чашей вместимостью 0,015...0,125 м-\ для крупных — более 0,125 м3. Чашу куттера загружают либо вручную, либо загрузочными устройствами (подъемниками с напольными тележками).

Измельченный продукт выгружают из куттеров периодического действия вручную в напольную тележку, опрокидывая чашу, или при помощи разгрузочных тарелок и скребков через борт чаши. Режущий механизм коллоидных мельниц и измельчителей представляет собой одиночные серповидные ножи; ножи, имеющие парную режущую деталь в виде решеток, пальцев, отражателей, дисков и пр.; комбинированный режущий механизм. Ножи бывают гладкими и зубчатыми. Их устанавливают непосредственно на валу, диске, барабане, крестовине, червяке; решетки бывают плоскими, цилиндрическими, коническими, неподвижными, подвижными, вращающимися, качающимися; пальцы и отражатели — с острозаточенными гранями.

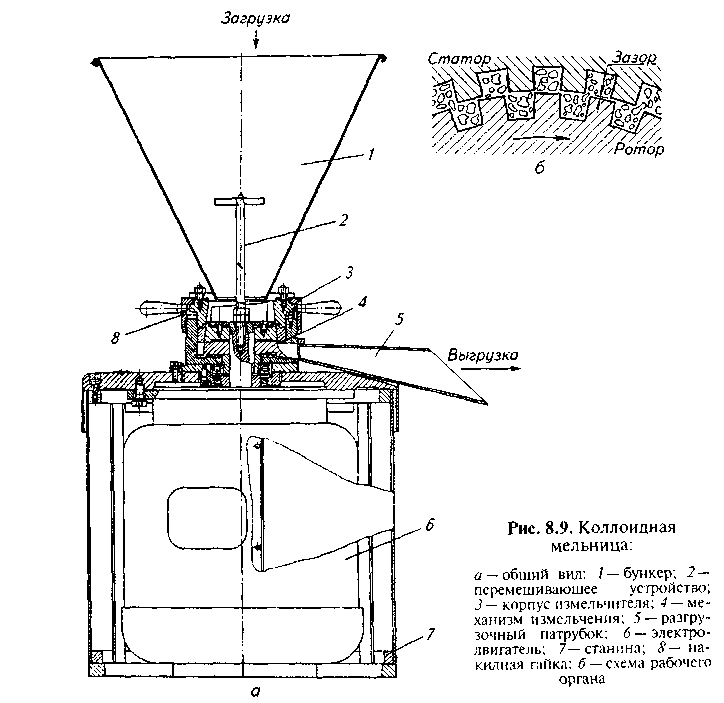

Режущий механизм коллоидной мельницы представляет собой также парную режущую деталь: вращающийся ротор и неподвижный статор. Ротор и статор бывают гладкими и зубчатыми. Сырье в режущий механизм подают вручную, либо оно может поступать самотеком, при помощи насосов. Измельченный продукт вытесняется деталями режущего механизма или перемещается вращающимися дисками, лопастями, шнеками.

Коллоидная мельница (рис. 8.9) состоит из загрузочного бункера конусообразной формы, винтовой лопатки, накидной гайки, режущего механизма, патрубка и привода. Производительность мельницы зависит от требуемой степени измельчения сырья. Ее регулируют, изменяя кольцевой зазор между ротором и статором в пределах 0,05...1,5 мм. Схема рабочего органа коллоидной мельницы показана на рис. 8.9, б. Привод осуществляется от

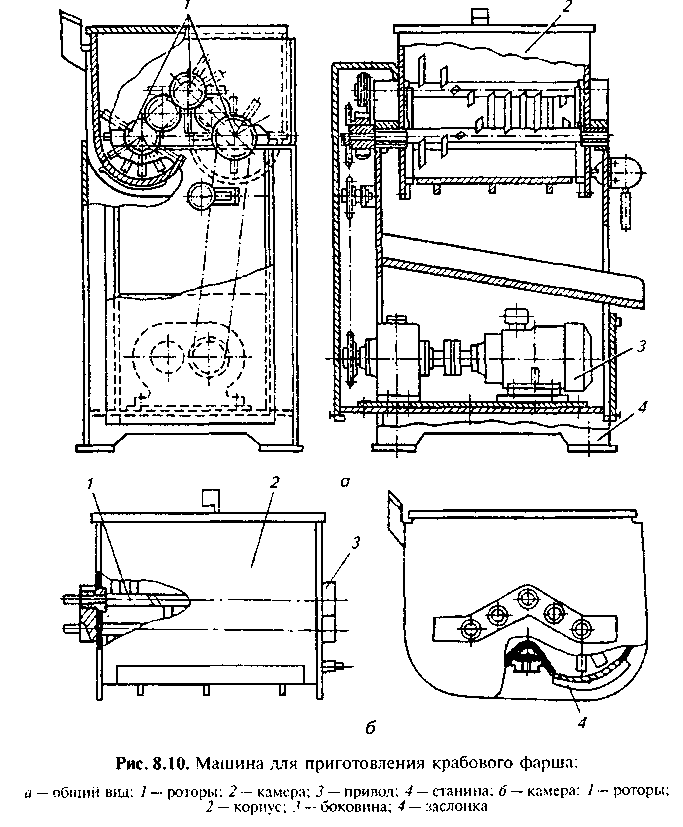

гателя. Продукт загружают в бункер. Под действием силы тяжести он попадает в режущий механизм, проходит через зазор между ротором и статором, измельчается и через патрубок выходит. Машина для приготовления крабового фарша (рис. 8.10, а) выполняет операции измельчения и перемешивания. В сварном корпусе камеры приготовтения крабового фарша (рис. 8.10, б) вырезаны два окна, которые закрываются заслонками. Внутри камеры вместимостью 0,12 м3 вращаются три лопастных ротора.

Крабовый фарш получают из обрезков мяса толстого, тонкого члеников и мяса плечевых суставов и используют для приготовления консервов из краба. В камеру машины здсыпл-ог обоезки мяса в количестве 25 кг, закрывают крышку и массу перемешивают в течение 4 мгн до достижения однородное;п. Машина разфужает-ся через окна камеры при открывании застонки. Полученная масса по лотку направляется для дальнейшей переработки. Мощность установленных электродвигателей машины 1.5 кВт. габаритные размеры 910 х 655 х 1240 мм, масса 240 кг.

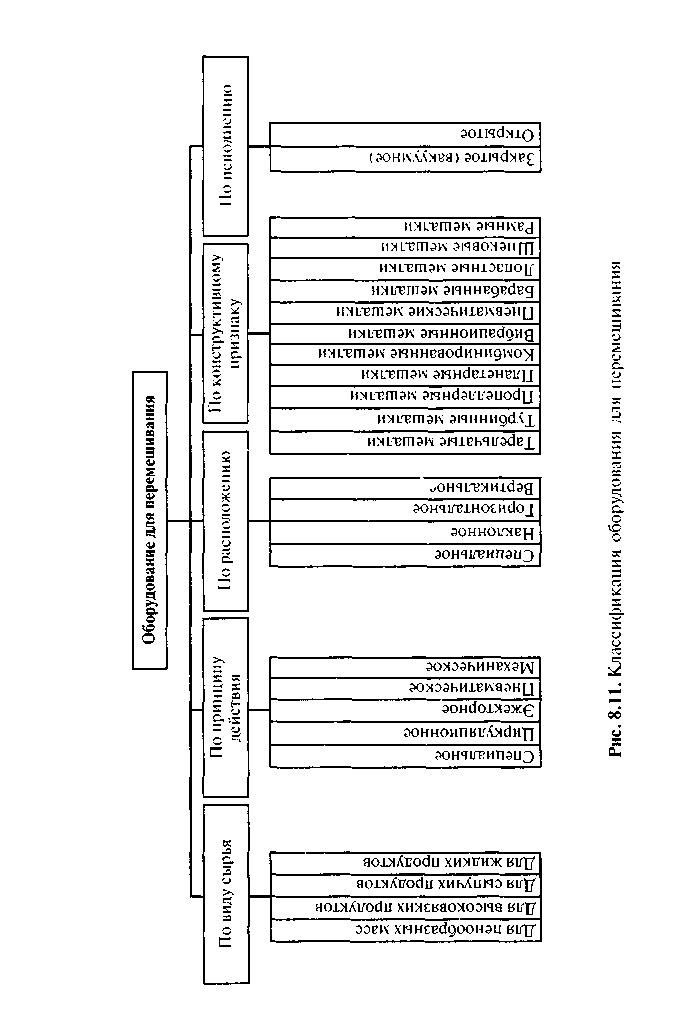

8.3. ОБОРУДОВАНИЕ ДЛЯ ПЕРЕМЕШИВАНИЯ

Для перемешивания применяют оборудование периодического и непрерывного действия, работающее при контакте с окружающим воздухом (открытое) и при разрежении (вакуумное). Оборудование для перемешивания классифицируют (рис. 8.11): по назначению—для смешивания, растворения, темперирования и т. д.; по расположению — вертикальное, горизонтальное, наклонное, специальное; по характеру обработки продукта — смешивание одновременно во всем объеме, в части объема и пленочное; по характеру движения жидкости в аппарате — радиальное, осевое, тангенциальное и смешанное; по способу перемешивания — механическое, пневматическое, эжекторное, циркуляционное и специальное; по виду перемешиваемого продукта — для жидких, вязких, вязкоплас-тичных и сыпучих продуктов; по отношению к тепловым процессам—со стеночной поверхностью теплообмена, с погружной поверхностью теплообмена и без использования тепловых процессов. Жидкие продукты (бульон, гидролизаты и др.) перемешивают в емкостях лопастными, пропеллерными и турбинными мешалками; вязкие и вязкопластичные (измельченную рыбу, фарш) — шнеками, лопастями в фаршемешалках, барабанных и других смесителях.

Выбор мешалки для механического перемешивания определяется в основном целью перемешивания и вязкостью среды. При вязкости перемешиваемой среды 10~3...10Пас применяют пропеллерные мешалки; 10~3...50 Па • с — турбинные; 10-1...50 Па • с — лопастные; 10-1...102 Па • с — якорные; 5...5 . 102 Па • с — шнековые.

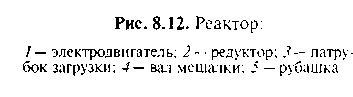

Примером мешалки для жидких пищевых сред может служить реактор с рабочей вместимостью 0,92 м3 и поверхностью нагрева 4 м2 /рис. 8.12). Перемешивание продукта осуществляется мешалкой, состоящей из вертикального вала с укрепленными на нем лопастями. Частота вращения мешалки 0,95 с-1. Продукт нагревается паром через рубашку. Рабочее давление в паровой камере 0,4 МПа, в корпусе 0,07 МПа. В нижней части корпуса имеются два патрубка для спуска конденсата и выгрузки готового продукта. На крышке реактора смонтирован привод, включающий электродвигатель и редуктор. Мощность установленного электродвигателя 2,8 кВт,

Особенности применения фаршемешспок и фаршесмесите-лей для вязкопластичных сред связаны с конструкцией и расположением лопастей мешалки, узлов выгрузки продукта и материалов, из которых они изготовлены. Различают горизонтальные (корытные) и вертикальные (чашечные) фаршемешалки и фар-шесмесители. В горизонтальных фаршемешалках перемешивающий орган закреплен на горизонтальном валу, а в вертикальных — на вертикальном. В последних перемешивающий орган опускается в чашу, а в горизонтальных фаршемешалках имеется один или два горизонтальных вала, на которых расположены перемешивающие органы. Эти органы могут представлять собой шнеки, лопасти и лопатки, закрепленные на вращающемся валу. Предпочтительной формой перемешивающих лопастей фаршемешалок для рыбного, мясного сырья и фарша, как показала практика, является Z-образная. Фаршемешалки бывают со стационарными и отъемными корытами (чашами, дежами). Из фаршемешалок со стационарными корытами фарш выгружают через люки, расположенные в нижней торцевой части корыта, или его опрокидыванием, а с отъемной чашей — только ее опрокидыванием. Лопасти мешалок изготовляют цельными (из нержавеющей стали) и составными (нержавеющая сталь — фторопласт и др.), соединенными между собой. Приводной механизм фаршемешалок и фаршесмесителей — электрический, с реверсом, обеспечивающим вращение перемешивающих лопастей как в одну, так и в другую сторону, и без реверса, т. е. лопасти вращаются только в одну сторону. Загрузка фаршемешалок в основном механизирована при помощи различных подъемников, но может быть и ручной. Фаршемешалка (рис. 8.13) с корытом рабочей вместимостью 0,15м3 предназначена для перемешивания измельченного рыбного сырья с ингредиентами. Месильное корыто загружают продуктом габаритные размеры 1500 х 1418 х х 2506 мм, масса 1320кг.

и закрывают крышкой. От электродвигателя через клиноре-менную передачу и цилиндрические шестерни приводятся во вращение Z-образные винтовые лопасти. Продолжительность перемешивания зависит от консистенции фарша.

Готовый фарш выгружают, опрокидывая корыто. При вы грузке фарша рабочие органы(винты) вращаются. По оконча нии выгрузки винты останавли вают, а электродвигатель включают на обратный ход, благодаря чему корыто возвращается в исходное положение. Для выгрузки фарша корыто опрокидывают. Мощность установленного элек тродвигателя фаршемешалки 3 кВт. ее габаритные размеры 1062 x1160 x1380 мм, масса 570 кг.

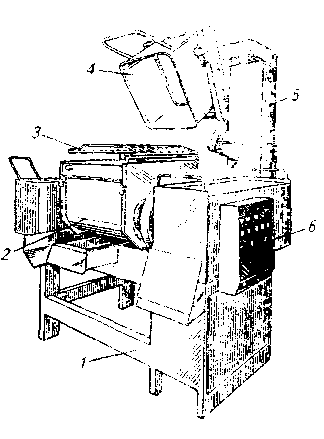

Вакуумная фаршемешалка с корытом вместимостью 0,63 м (рис. 8.14) состоит из каркаса, месильного корыта, вакуумной крышки, месильных шнеков, их привода, механизма загрузки, гидросистемы, системы вакуумирования, электрооборудования.

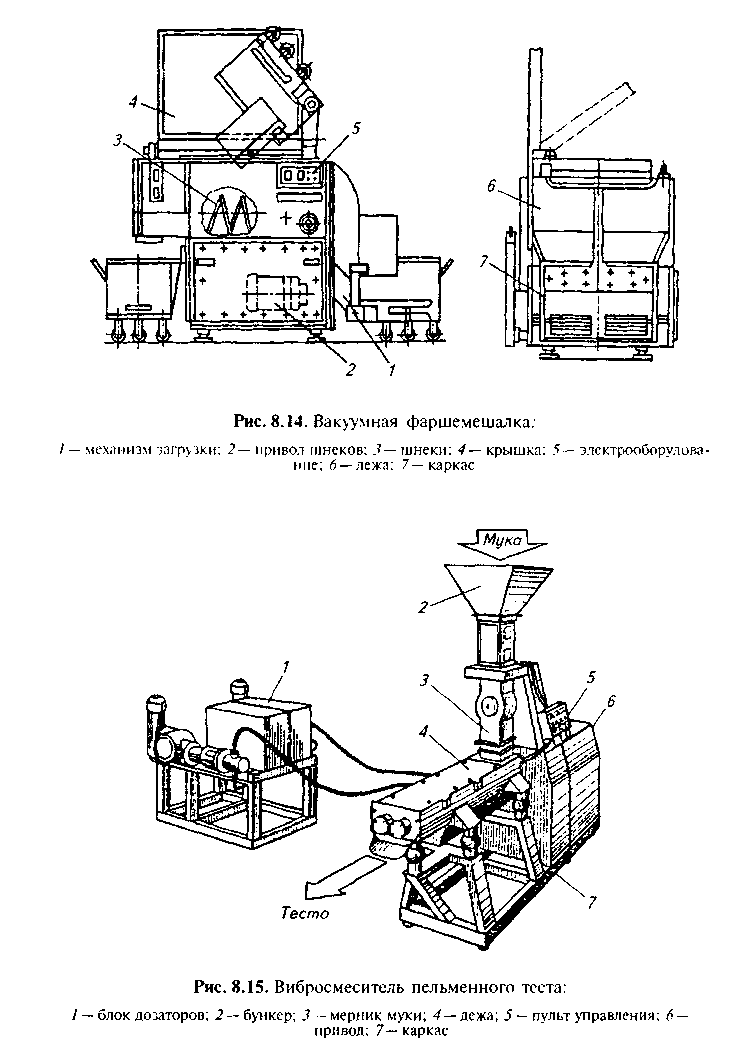

Работа фаршемешалки начинается с подъема крышки. Рычагом подъемника поднимают и опрокидывают тележку с сырьем в корыто. Крышку закрывают и включают вакуум-насос. Перемешивание длится З...4мин при остаточном давлении 0,025 МПа. Управление перемешиванием с реверсированием месильных шнеков, вакуумированием и выгрузкой готовой продукции может быть ручным и автоматическим. Заданная величина вакуума в корыте поддерживается автоматически. Готовый фарш выгружают через торцевые отверстия месильного корыта в напольные тележки. Производительность фаршемешалки 3500...4500 кг/ч, мощность установленного электродвигателя 15,2 кВт, габаритные размеры 2900 х 1475 х 1720 мм, масса 2500 кг. Вибросмеситель (рис. 8.15) предназначен для приготовления пельменного теста в непрерывном потоке с применением вибрации для интенсификации процесса. Тесто непрерывно замешивается в корытообразной чаше с двумя вращающимися навстречу друг другу валами с лопатками, с одновременным подводом вибрации на чашу и валы. Частота вращения валов 1,7 с-1, частота колебаний 25 Гц.

Производительность вибросмесителя 550 кг/ч. Мощность установленного электродвигателя 13 кВт. габаритные размеры 3050 x1450 x2500 мм, масса 1060 кг.