- •Предисловие

- •Раздел 1 общие сведения Глава 1 гидробионты —многокомпонентная полифункциональная, биологически активная система

- •1.1 Общая характеристика физических свойств гидробионтов

- •1.2. Общие биохимические особенности гидробионтов

- •1.3. Общая характеристика структуры гидробионтов

- •Контрольные вопросы и задания

- •Глава 2 научно-методические основы технологических процессов переработки гидробионтов

- •2.1. Научно-методические основы процессов механической обработки гидробионтов

- •Глава 3

- •3.5. Основные параметры, характеризующие работу оборудования

- •Раздел 2

- •Глава 4

- •4.2. Механический транспорт

- •4.3. Гравитационный транспорт

- •4.4. Пневматический транспорт

- •Глава 5

- •5.2. Моечные машины

- •Глава 6 оборудование для сортирования

- •6.2. Сортировочные машины

- •6.3. Инженерные расчеты

- •Раздел 3 биотехнологическое оборудование

- •Глава 7 оборудование для разделки гидробионтов

- •7.2. Рыборазделочные машины

- •7.2.2. Многооперационные машины

- •Глава 8

- •8.1. Основные способы измельчения, перемешивания и формования

- •8.4. Оборудование для формования

- •Глава 9 оборудование для механического разделения

- •9.2. Мембранные аппараты

- •9.4. Прессы

- •9.5. Инженерные расчеты

- •Глава 10 оборудование для дозирования

- •Глава 11 оборудование для охлаждения и замораживания

- •11.2. Охладители

- •11.4. Морозильные установки

- •11.5. Инженерные расчеты

- •Глава 12 оборудование для размораживания

- •Глава 13 оборудование для варки, обжаривания и запекания

- •13.3. Инженерные расчеты

- •Глава 14 оборудование для стерилизации

- •Глава 15 оборудование для сушки и вяления

- •15.3. Инженерные расчеты

- •Глава 16 оборудование для копчения

- •16.2.1. Коптильные печи и установки

- •16.3. Дымогенераторы

- •16.4. Инженерные расчеты

- •Глава 17 оборудование для посола

- •17.1. Основные способы посола

- •17.2.1. Посольные ванны

- •17.2.2. Машины для посола рыбы

- •17.3. Инженерные расчеты

- •Раздел 4

- •Глава 18 оборудование для закатки

- •18.1. Основные способы закатки

- •18.2. Закаточные машины

- •18.3. Инженерные расчеты

- •Глава 19 оборудование для упаковки

- •19.2. Упаковочные машины

- •Глава 20 весоконтрольное оборудование

- •Глава 21

- •Глава 22 характеристика рыбообрабатывающих линий

- •22.2. Классификация поточных рыбообрабатывающих линий

- •Глава 23

- •23.1. Функциональная структура поточной линии

6.2. Сортировочные машины

Сортировочные машины предназначены для разделения гидро-бионтов на фракции (видовые, размерные, массовые и др.). Они делятся на две группы: машины для сортирования рыбы и нерыбных объектов. Разделение частиц по размерам и форме осуществляют на просеивающих машинах (грохотах). На рис. 6.1 приведена схема рабочих органов сортировочных и просеивающих машин.

Механизм сортирования сортировочных машин для гидроби-онтов состоит из комбинированных рабочих органов, представляющих собой калибрующие щели, которые образуются: вибрирующими веерообразными направляющими; расходящимися конвейерными лентами (V-образные желоба); веерообразно расположенными вращающимися роликами; вращающимися параллельными роликами; системой, состоящей из конвейера и вращающихся над ним роликов.

Зазоры между расходящимися рабочими органами (направляющими, конвейерами, роликами) постоянно расширяются от места загрузки и регулируются. Направляющие и ролики устанавливают с наклоном к горизонту в сторону выгрузки.

Сортирование рыбы происходит следующим образом. Рыба для сортирования накапливается в бункере и равномерно подается в машину. При движении по рабочему полотну рыба проваливается в калибровочные щели механизма сортирования в зависимости от ее толщины, попадает в накопительные и отводящие конвейеры, число которых определяет количество фракций.

Самая крупная фракция выходит в торец машины, не проваливаясь в щели. Количество фракций при сортировании в расходящиеся щели очень условно. В начале каждой фракции в сборник попадает мелкая рыба, а в конце — более крупная. Однако чем больше фракций, тем меньше точность сортирования. Современные машины сортируют рыбу на 2...5 размерные фракции. Устойчивая работа сортировочных машин зависит от равномерной подачи и распределения сырья по рабочему полотну. Этому способствует применение загрузочных конвейеров с бункерами-накопителями, лотков и ориентаторов.

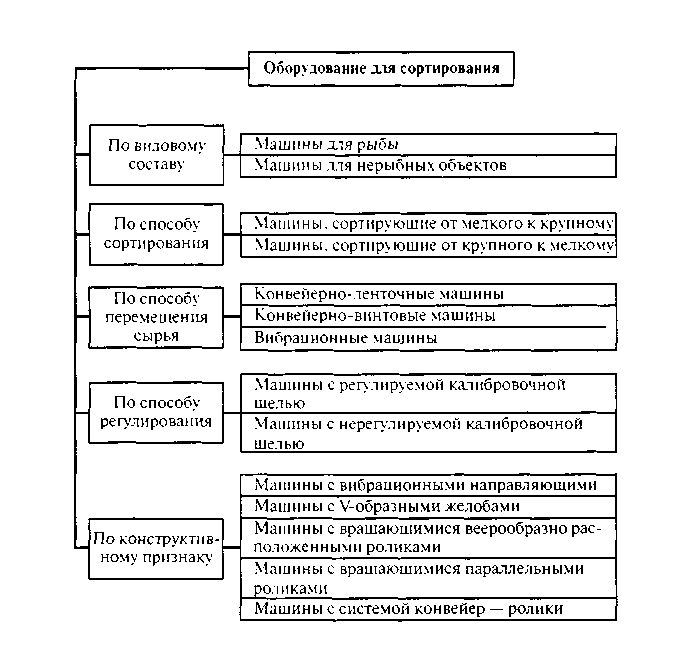

Сортировочные и просеивающие машины классифицируют: по способу сортирования — на машины, сортирующие от мелкого к крупному и от крупного к мелкому; по способу перемещения рыбы в калибровочной щели — конвейерно-ленточные, конвейер-но-винтовые и вибрационные; по способу регулирования размера калибровочной щели — с регулируемым и нерегулируемым размером; по конструкции механизма сортирования — машины с вибрирующими веерообразно расположенными направляющими, с расходящимися конвейерными лентами, с системой конвейера и вращающимися над ним роликами, с расходящимися веерообразно расположенными вращающимися роликами, с параллельно

Рис. 6.2. Классификация оборудования для сортирования гидробионтов

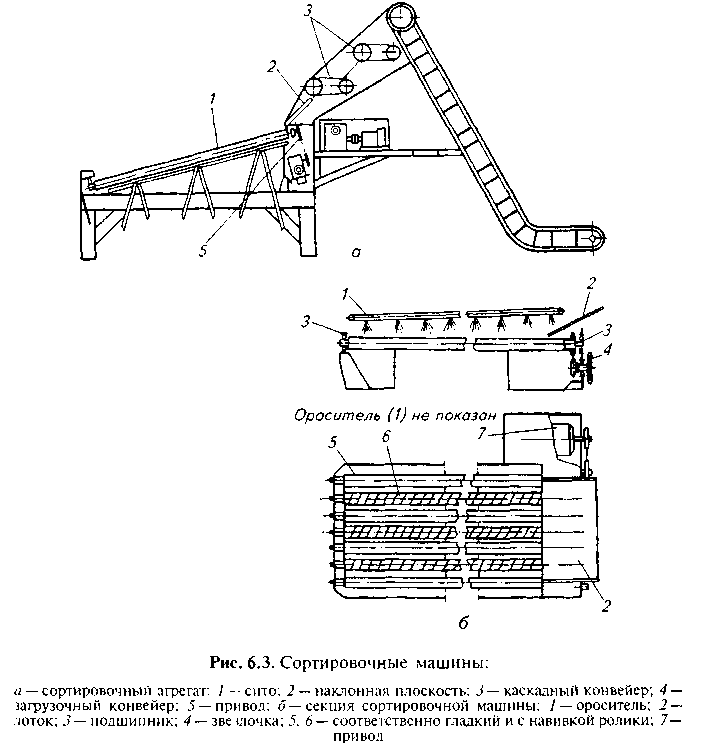

вращающимися роликами, с сортировочными барабанами. Классификация технологического оборудования для сортирования гидробионтов показана на рис. 6.2. Рассмотрим типовые конструкции и принцип действия сортировочных машин. Сортировочный агрегат (рис. 6.3, а) для сортирования рыбы по способу от мелкого к крупному состоит из загрузочного конвейера, узла ориентации рыбы, каскадного конвейера, наклонной плоскости и калибровочной щели, состоящей из вращающихся труб. Производительность агрегата до 200 кг/ч, расход воды при сортировании 0,2 м3/ч. На рис. 6.3, б показана схема секции сортировочной машины. Калибровочная щель состоит из семи параллельных роликов, четыре из которых гладкие полированные, а остальные имеют трехзаход-ную навивку. Навивка выполнена следующим образом: в начале на поверхности ролика нарезают канавки, в которые вворачивают проволоку. Ролики с навивкой и гладкие чередуются в калибровочной щели. В ней ролики вращаются в одном направлении. Размер щели, образованной роликами, постоянный по всей длине. Рыба, поступающая на обработку, сортируется на две фракции: крупная остается, а более мелкая проваливается через щель в нижнюю часть, где сортируется аналогичным образом. Производительность машины при сортировании ставриды, скумбрии и сардинеллы 20...25 т/ч; ледяной, сардины 8... 10 т/ч: мойвы, салаки 5...6 т/ч, расход воды 2...2,6м5/ч.

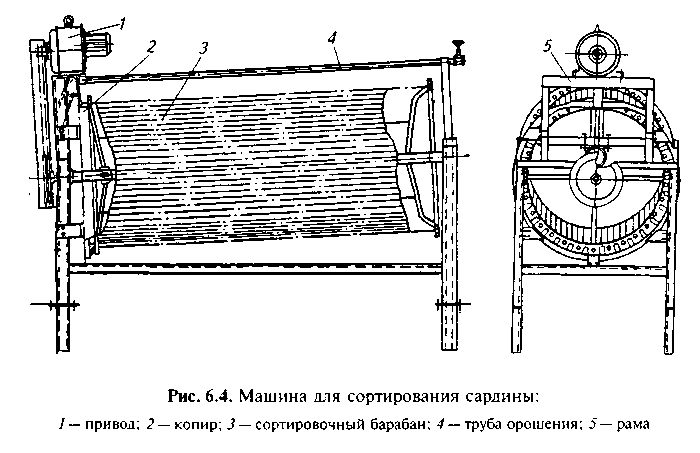

Машина для сортирования сардины (рис. 6.4) состоит из рамы, сортировочного барабана, копира, трубы орошения и привода. Сортировочный барабан выполнен в виде «беличьего колеса». По

его окружности установлены по 25 цилиндрических и эллиптических трубок, чередующихся между собой. Зазор между трубками 16 мм. Барабан установлен с наклоном в сторону выхода рыбы. Разность высот составляет 100 мм. Копир, жестко закрепленный на раме, служит для поворота эллиптических трубок в вертикальное положение, когда необходимо освободить застрявшую между трубками рыбу. Из приемного бункера по лотку рыба попадает внутрь сортировочного барабана. В трубу орошения подается вода для смачивания рыбы, поступившей в барабан. При вращении барабана с частотой 0,25 с-1 сардина скользит в сторону выхода, мелкая проваливается через зазоры между трубками вниз на лоток, откуда поступает в охлаждаемый бункер. Крупная сардина из барабана поступает на другой лоток и дальше на конвейер, который подает ее в соответствующий охлаждаемый бункер. Производительность машины бОт/сут при габаритных размерах 2500 х 1000 х 2000 мм и массе 1200 кг. Машина конвейерно-ленточного типа (рис. 6.5) непрерывного действия предназначена для сортирования сельди, сардины, скумбрии. Рабочим органом служат калибрующие щели, образованные расходящимися конвейерами. Механизм сортирования состоит из движущихся конвейеров с калибрующими щелями, которые образованы специальными башмаками, закрепленными на цепных конвейерах. Одна рабочая плоскость башмаков закреплена вертикально, другая наклонно. Рыба навалом конвейером подается в желоба ориентирующего устройства, где под действием вибрации получает продольную

ориентацию и разделяется поштучно. В таком положении она попадает в щели калибрующих конвейеров и переносится до того места, где ширина шели между конвейерами равна толщине рыбы. Под действием силы тяжести рыба проваливается в один из отводящих лотков. Крупная рыба выносится конвейерами с торцевой части сортирующего участка. Производительность машины 4900 кг/ч.

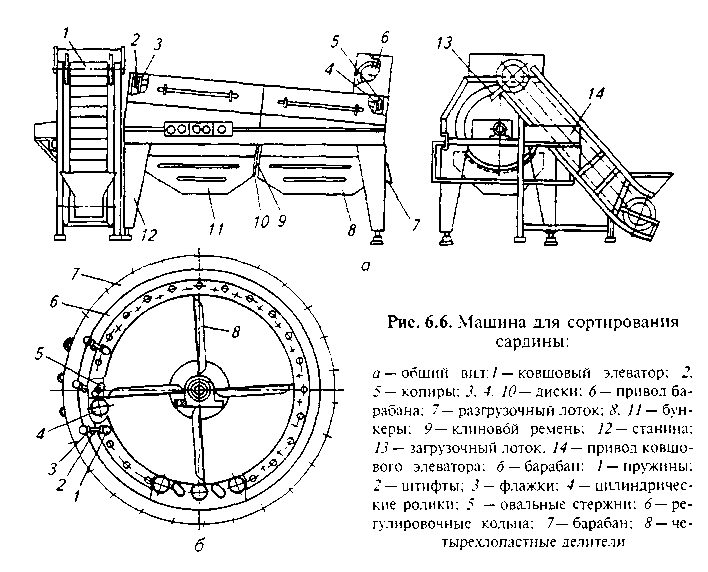

Машина для сортирования свежей сардины (рис. 6.6, а) на три фракции (первая фракция — рыба длиной менее 16 см, вторая фракция — 16...20 см, третья фракция — более 20 см) состоит из станины, барабана, ковшового элеватора, приводов барабана и ковшового элеватора.

Основной рабочий орган машины — барабан (рис. 6.6, б) цилиндрической формы. Он состоит из трех дисков, цилиндрических роликов, овальных стержней и установлен горизонтально на валу в подшипниковых узлах. Два диска За 4(см. рис. 6.6, а) установлены в начале и в конце барабана, а промежуточный диск 10 делит его на две зоны.

К дискам прикреплены четырехлопастные делители 8 (см. рис. 6.6, б), разделяющие и равномерно подающие рыбу в нижнюю часть барабана. Ролики и стержни образуют калибрующие щели, через которые отсортировывается рыба первой и второй размерных фракций, а третья выходит через торец барабана по разгрузочному лотку. Размер калибрующих щелей можно изменять поворотом регулировочных колец 6, которые установлены с наружных сторон крайних дисков.

Рыбу, предназначенную для сортирования, механизированным способом или вручную подают в бункер ковшового элеватора, откуда она захватывается ковшами и направляется по наклонному лотку во вращающийся барабан. Перед поступлением в барабан и в процессе сортирования рыба орошается водой, расход которой составляет 0,9 м3/ч при давлении 0,2...0,5 МПа.

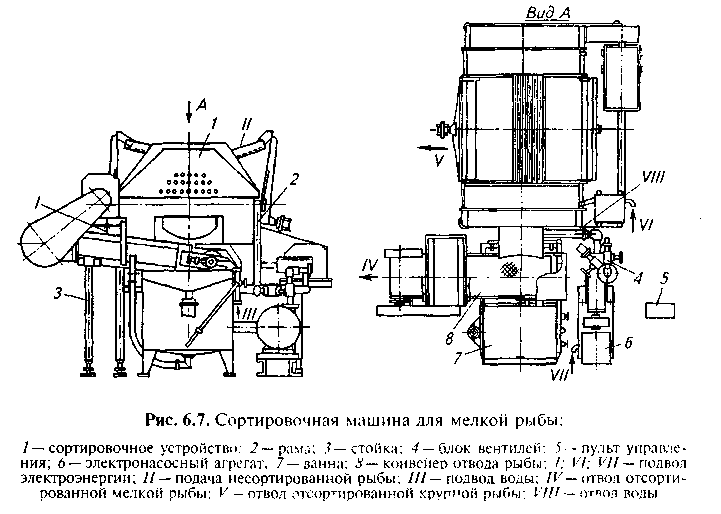

В первой зоне отсортировывается рыба, толщина которой меньше или равна размеру сортировочной щели. Рыба проваливается в щели и собирается в бункере под барабаном. Когда калибрующая щель в процессе вращения барабана занимает верхнее положение, размер ее становится максимальным, и рыба, застрявшая при сортировании между стержнями и роликами, освобождается и падает в барабан для повторной сортировки. Затем рыба переходит во вторую зону барабана, где происходит аналогичный процесс. Производительность машины 5,4 т/ч, установленная мощность 1,47 кВт при габаритных размерах 3900 х 2500 х 1900 мм и массе 1500 кг. Сортировочная машина (рис. 6.7) предназначена для сортирования кильки, тюльки, хамсы по толщине на две фракции в линиях копчения мелкой рыбы. Основная часть сортировочного механизма—барабан, который представляет собой цилиндр, образованный 36 роликами, подвижно закрепленными в дисках.

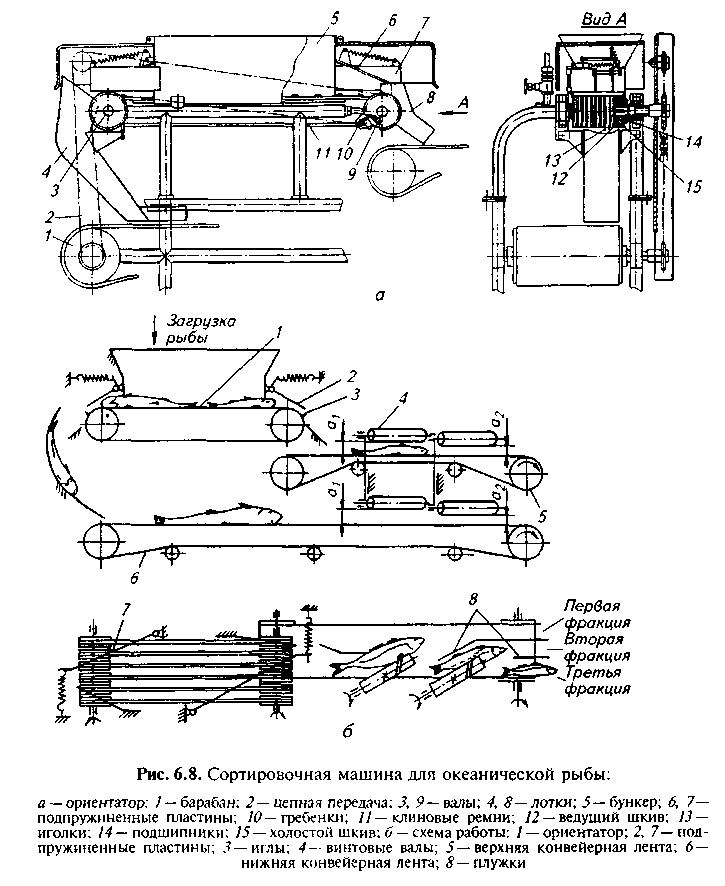

Работа машины основана на принципе косвенного сортирования рыбы по длине в зависимости от толщины спинки. Рыба поступает на вращающийся барабан и ориентируется вдоль роликов. Перед загрузкой рыбы на барабан подается вода из распределителей. Рыба, толщина спинки которой меньше зазора между роликами, проваливается в зазор и попадает в гидрожелоб, а затем на конвейер отвода. Более крупная рыба перемещается барабаном и подается на конвейер линии копчения. Производительность машины по сырью 280 кг/ч, расход воды 1.2м-'/ч, мощность 2,42 кВт, габаритные размеры 2450 х 1800 х 1470 мм, масса 710 кг. Сортировочная машина (рис. 6.8) сортирует океанических рыб (ставрида, скумбрия длиной 200...400 мм и сардина длиной 120...200 мм) на три размерные фракции. Важная часть машины — ориентатор (рис. 6.8, я), который ориентирует загружаемую рыбу головой в одну сторону и поштучно подает ее на конвейеры. Он состоит из бункера, набора параллельно расположенных клиновых ремней, натянутых на ведущие и холостые шкивы. Каждый из ведущих шкивов закреплен на валах 3 и 9 неподвижно, а холостые шкивы могут свободно вращаться в подшипниках. Две пары подпружиненных пластин и иголок обеспечивают поштучную подачу рыбы на цепную передачу, которая передает вращение от холостого барабана в разные стороны валам 3 и 9. Гребенки /(? служат для съема чешуи со шкивов 12 и 15 , лоток 8— для передачи рыбы на верхний конвейер и лоток 4 — для передачи рыбы на нижний конвейер с поворотом ее на 180°. Рыба (рис. 6.8, б), загружаемая на рабочее полотно ориентато-ра, с помощью ремней ориентируется в продольном направлении. Соприкасаясь с двумя или более ремнями, движущимися в разные

стороны, она транспортируется теми ремнями, которые движутся от хвоста к голове (против чешуи) со скоростью 0,7 м/с. Таким образом, рыба из зоны выгрузки выходит головой вперед двумя потоками в разные стороны. В месте выхода с ориентатора рыба тормозится подпружиненными пластинами 2 и 7до тех пор, пока ее не захватит и не протянет между этими пластинами игла, которая обеспечивает поштучную подачу рыбы на конвейерные ленты. На верхнюю ленту рыба поступает, не меняя направления движения, а на нижнюю — после поворота в лотке на 180°. Экземпляры рыб, толщина которых больше величины зазора ах между винтовыми валами первого сбрасывателя и конвейерными лентами, сдвигаются в сторону и с помощью плужков направляются в сборник первой размерной фракции. Рыбы меньшей толщины проходят к следующему сбрасывателю, где зазор а^ меньше зазора а\ и где происходит процесс сортирования, аналогичный описанному. Далее рыба направляется в сборник второй фракции; экземпляры, толщина которых меньше зазора а2, попадают в сборник третьей фракции. Частота вращения винтовых валов сбрасывателей 15,2 с-1; скорость движения конвейерных лент 1,0 м/с, расход воды 0,25 м3/ч при давлении 0,1 МПа. Таким образом, рассортированная рыба выходит из машины шестью параллельными потоками. Соответствующие фракции верхнего и нижнего конвейеров могут быть объединены с помощью отводных лотков. Производительность машины по ставриде и скумбрии 1,3, по сардине 1,1 т/ч. Установленная мощность электродвигателей 2,24 кВт. Габаритные размеры машины 2770 х 840 х1450 мм, масса 500 кг.

Машина (рис. 6.9) предназначена для сортирования свежевы-ловленной или размороженной креветки на три (или четыре) размерных фракции.

Креветка подается конвейером на ориентатор и, скользя по его наклонной поверхности, равномерно распределяется по всей ширине виброполотна. В процессе движения по виброполотну, вдоль зазоров между алюминиевыми уголками, креветка, в зависимости от размера, проваливается через соответствующие зазоры в отсеки разделительного лотка. Таким образом образуются размерные фракции. Креветки, застрявшие в зазорах между направляющими уголками полотна, удаляются конвейером. Производительность машины, 0,8 т/ч, габаритные размеры 2300 х ] 300 х 1720 мм, масса 500 кг.

Основной недостаток вибрационных и роликовых сортировочных машин — высокий уровень шума. Машины с V-образными конвейерами лишены этого недостатка, но их обратные ветви увеличивают ширину машины, ленты конвейера изнашиваются быстрее по сравнению с другими механизмами сортирования, но исключается повреждение сырья. Машины с механизмом сортирования «конвейер — ролики» обладают преимуществами как роликовых, так и конвейерных машин. Кроме того, их можно устанавливать над другим оборудованием, не занимая при этом производственной площади.

Просеивающие машины разделяют частицы по размерам и формам. Основной рабочий орган таких машин — сито. Сита бывают: пробивные из листовой стали со штампованными круглыми или продолговатыми отверстиями; плетеные из металлической проволоки или шелковых, капроновых и других нитей. По форме сита различают машины с плоскими и цилиндрическими (или коническими) ситами, совершающими возвратно-поступательное, круговое поступательное, вращательное и вибрационное движение.

Материал, прошедший через сито, называют проходом, а оставшийся на сите сходом. В зависимости от взаимного расположения сит сортирование бывает от мелкого к крупному, от крупного к мелкому и комбинированное.

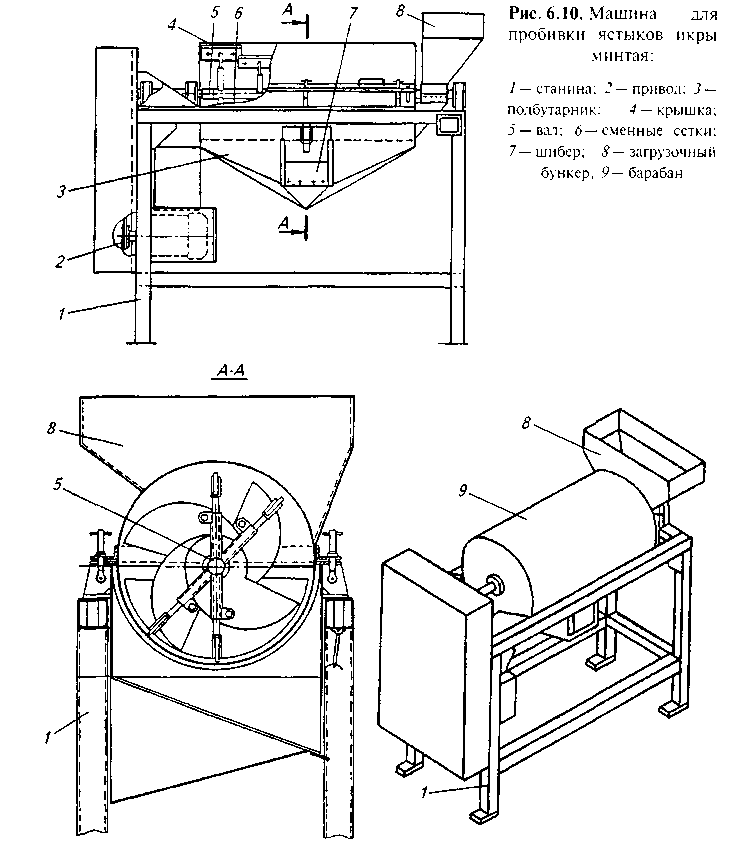

Примером ситовой машины (грохота) служит машина для пробивки ястыков икры минтая (рис. 6.10). На станине машины закреплены привод, подбутарник с крышкой, вал. сменные сетки,

шибер и загрузочный бункер. На подбутарник устанавливают приемный бункер, сменные сетки, крышку. На валу закреплены десять поворотных лопаток и четыре ножа для вскрытия ястыков, собранных в один блок. Поворотные лопатки служат для непосредственного пробивания икры и удаления ястычных пленок со сменных сеток. Угол поворота лопаток изменяют в пределах 1...6". Частота вращения рабочего вала изменяется и равна 2, 7; 3,0; 3,4; 3,7 с"'. Зазор между лопатками и сеткой определяют по настройке на обработку определенного сырья, в конкретных условиях работы — по качеству выдаваемой продукции.

Икра пробивается лопатками вала в отверстия диаметром 2,5 и 3,0 мм сменных сеток. Ястыки икры, поступившие из загрузочного бункера, предварительно вскрываются ножами вала. Вскрытый ястык захватывается лопатками вала, которые, вращаясь, продвигают его вдоль оси в направлении выходного лотка. Для обеспечения хорошего качества пробойной икры между сеткой и лопастями вала устанавливают зазор З...6мм. При продвижении икра пробивается в отверстия сетки, а ястычные пленки сбрасываются в лоток отходов и удаляются. Пробитая икра попадает в подбутарник, где сквозь отверстия из нее отделяется часть влаги. Производительность машины 760... 1000 кг/ч, габаритные размеры 1635 х 590 х 1400 мм, масса 285 кг.

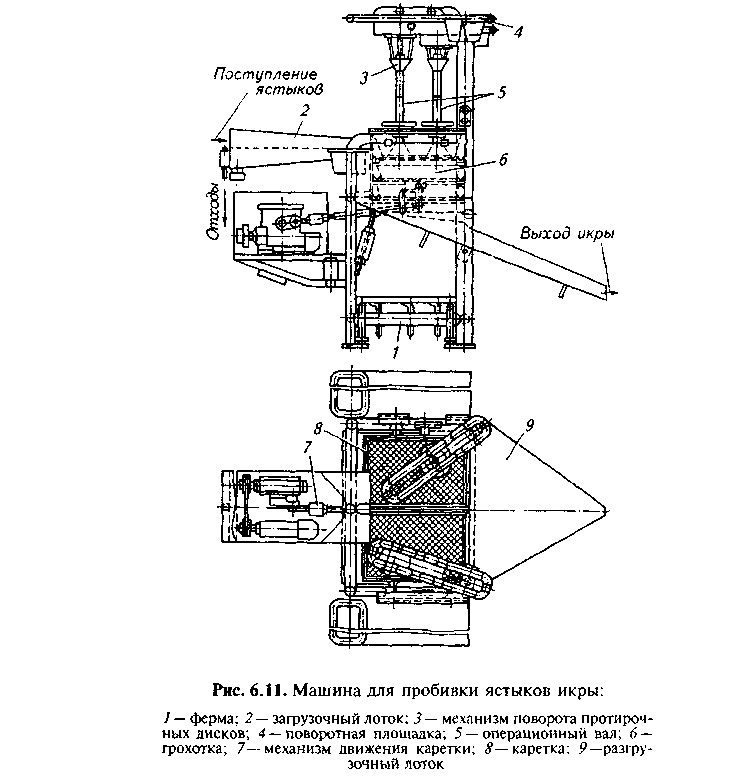

Машина для пробивки ястыков (рис. 6.11) лососевых, тресковых и других видов рыб состоит из фермы, загрузочного и разгрузочного лотков, каретки, грохотки, механизмов движения каретки и поворота протирочных дисков.

Основная часть машины — каретка, в задней стенке которой сделано окно для установки лотка. Каретка трехъярусная с направляющими, на которые устанавливают шесть грохоток, расположенных по высоте. Грохотка представляет собой прямоугольную раму, оплетенную сеткой из нити диаметром 0,8 мм, которая скручена из шести полихлорвиниловых лесок, с ячеей определенного размера для различных стадий половой зрелости лососевой икры.

Для обработки икры минтая на грохотку с капроновой сеткой (ячея 8x8 мм) натягивают металлическую сетку из нержавеющей стали с мелкой ячеей. Каретка с грохотками совершает 70 ходов в минуту. Амплитуда возвратно-поступательного движения каретки 90 мм.

Икру пробивают через грохотки протирочными дисками, которые установлены на вертикальных валах. Диски обтянуты сеткой из капроновой нити и вращаются на операционном валу с частотой 1,63 с-1.

Ястыки подают по лотку на верхнюю грохотку. Работница берет за ручку вращающийся диск и, слегка прижимая его к ясты-кам, двигает по поверхности грохотки. Каретка с грохотками совершает возвратно-поступательное движение, при этом пленка ястыка разрывается, икринки освобождаются от волокон и пленки. Основная часть отходов и пленок остается на рабочей поверхности верхней грохотки, а часть падает вместе с икрой ниже. Дальнейшее отделение икры происходит на следующих грохотках с меньшим размером ячеек. Пробитая икра выводится из машины по лотку с перфорированным сменным днищем, установленному в нижней части под углом 4...7°. В зависимости от зрелости и вида икры применяют перфорированные днища с отверстиями диаметром 1,8 мм, 2 мм или 2,5 мм. При обработке ястыков тресковых рыб днище обтягивают вают полиэтиленовой пленкой. Икру из машины передают конвейером на посол. Производительность машины 350 кг/ч, габаритные размеры 2290 х 2770 х 2260 мм. масса 880 кг.