- •Кафедра Подъемно-транспортные машины и роботы е. В. Мусияченко

- •2.1 Цель лабораторной работы 14

- •3.1 Цель лабораторной работы 21

- •4 Лабораторная работа №4. Изучение конструкции подвесных конвейеров и определение шага грузовых подвесок 29

- •4.1 Цель лабораторной работы 29

- •5 Лабораторная работа №5. Изучение конструкции и определение основных параметров тележечных грузонесущих конвейеров 36

- •5.1 Цель лабораторной работы 36

- •5.4 Описание лабораторной установки и измерительного оборудования 39

- •6 Лабораторная работа №6. Определение параметров винтового конвейера 40

- •6.1 Цель лабораторной работы 40

- •Общие сведения

- •1. Лабораторная работа № 1 изучение физико-механических свойств насыпных грузов

- •1.1 Цель лабораторной работы

- •1.2 Задачи лабораторной работы

- •1.3 Краткие теоретические сведения

- •1.4 Описание лабораторного и измерительного оборудования

- •Часть 1. Определение угла естественного откоса насыпного груза

- •Часть 2. Определение кусковатости (гранулометрического состава) насыпного груза

- •1.5 Задание на выполнение лабораторной работы

- •1.6 Порядок выполнения лабораторной работы

- •1.7 Требования к отчету по лабораторной работе

- •1.8 Контрольные вопросы

- •2.2 Задачи лабораторной работы

- •2.3 Краткие теоретические сведения

- •2.3.2 Определение прочности тягового каркаса резинотканевой конвейерной ленты

- •2.3.3 Расчет напряжений в звеньях пластинчатой цепи

- •2.4 Описание лабораторного и измерительного оборудования

- •2.5 Задание на выполнение лабораторной работы

- •2.6 Порядок выполнения лабораторной работы

- •2.7 Требования к отчету по лабораторной работе

- •2.8 Контрольные вопросы

- •3. Лабораторная работа №3 определение основных параметров ленточного конвейера

- •3.1 Цель лабораторной работы

- •3.2 Задачи лабораторной работы

- •3.3 Краткие теоретические сведения

- •3.4 Описание лабораторной установки и измерительного оборудования

- •3.5 Задание на выполнение лабораторной работы

- •3.6 Порядок выполнения лабораторной работы

- •3.7 Требования к отчету по лабораторной работе

- •3.8 Контрольные вопросы

- •4. Лабораторная работа №4 изучение конструкции подвесных конвейеров и определение шага грузовых подвесок

- •Подвесных грузонесущих конвейеров

- •4.3.2 Расчет шага грузовых подвесок

- •4.4 Описание лабораторного и измерительного оборудования

- •4.5 Задание на выполнение лабораторной работы

- •4.6 Порядок выполнения лабораторной работы

- •4.7 Требования к отчету по лабораторной работе

- •4.8 Контрольные вопросы

- •5. Лабораторная работа №5 изучение конструкции и определение основных параметров тележечных грузоведущих конвейеров

- •Тележечных грузоведущих конвейеров

- •5.3.2 Расчет основных параметров тележечного грузоведущего конвейера

- •5.4 Описание лабораторного и измерительного оборудования

- •5.5 Задание на выполнение лабораторной работы

- •5.6 Порядок выполнения лабораторной работы

- •5.7 Требования к отчету по лабораторной работе

- •5.8 Контрольные вопросы

- •6. Лабораторная работа №6 определение параметров винтового конвейера

- •6.1 Цель лабораторной работы

- •6.2 Задачи лабораторной работы

- •6.3 Краткие теоретические сведения

- •6.4 Описание лабораторной установки и измерительного оборудования

- •6.5 Задание на выполнение лабораторной работы

- •6.6 Порядок выполнения лабораторной работы

- •Определение экспериментальных параметров

- •6.7 Требования к отчету по лабораторной работе

- •6.8 Контрольные вопросы

- •Библиографический список

- •Приложения

- •Свойства насыпных грузов

- •Конвейерные ленты

- •Тяговые цепи

- •Ленточные конвейеры

- •Винтовые конвейеры

3.7 Требования к отчету по лабораторной работе

3.7.1 Отчет должен быть выполнен на компьютере формате А4 (рисунки допускается выполнять от руки карандашом) в соответствии с требованиями СТО СФУ.

3.7.2 Отчет должен содержать цель и задание на выполнение лабораторной работы, результаты опытных измерений и расчетов в виде табл. 3.4–3.8; конструктивную схему ленточного конвейера (лабораторной установки) и расположение насыпного груза на желобчатой ленте; графики зависимостей ширины и скорости ленты от производительности конвейера.

3.7.3 В отчете должны быть представлены кинематическая схема привода конвейера (рис. 1ПГ прил. Г) и определение мощности электропривода конвейера на основе выполненных расчетов и измерений.

3.7.4 Сформулировать выводы по работе.

3.8 Контрольные вопросы

3.8.1 Устройство и принцип действия ленточных конвейеров.

3.8.2 Основные элементы ленточных конвейеров общего назначения.

3.8.3 Основные параметры ленточных конвейеров.

3.8.4 Определение тягового фактора, способы увеличения тяговой способности приводного барабана.

3.8.5 Определение сил сопротивления движению на горизонтальных и наклонных участках трассы ленточного конвейера.

3.8.6 Что является основными исходными данными для расчета ленточного конвейера?

3.8.7 От чего зависит выбор типоразмера конвейерной ленты?

3.8.8 Основные конструктивные схемы, устройство, назначение и места расположения роликоопор.

3.8.9 Условия, от которых зависит тип и место расположения приводов.

3.8.10 Способы загрузки и разгрузки ленточных конвейеров.

3.8.11 Назначение, устройство и схемы натяжных устройств ленточных конвейеров.

Рекомендуемая литература для подготовки к защите: [6; 7; 10; 11; 12; 14; 24; 43; 44]

4. Лабораторная работа №4 изучение конструкции подвесных конвейеров и определение шага грузовых подвесок

Место проведения полигонной лабораторной работы – сборочный цех ОАО «Красноярский завод комбайнов».

4.1 Цель лабораторной работы

Целью лабораторной работы является:

изучение конструкции и процесса перемещения штучных грузов подвесными грузонесущими конвейерами;

определение шага грузовых подвесок подвесного грузонесущего конвейера.

4.2 Задачи лабораторной работы

В ходе выполнения лабораторной работы студент должен познакомиться с конструкцией и процессом перемещения штучных грузов подвесными грузонесущими конвейерами; научиться определять шаг грузовых подвесок подвесного грузонесущего конвейера.

4.3 Краткие теоретические сведения

4.3.1 Общее устройство и основные элементы

Подвесных грузонесущих конвейеров

Подвесные грузонесущие конвейеры служат для непрерывного транспортирования штучных (реже насыпных) грузов разнообразных по форме, габаритным размерам и массе: полуфабрикатов, сборочных единиц и готовых изделий. Подвесные грузонесущие конвейеры имеют сложную пространственную трассу и перемещают грузы со скоростью 0,1–45 м/мин [1, 4, 5, 10].

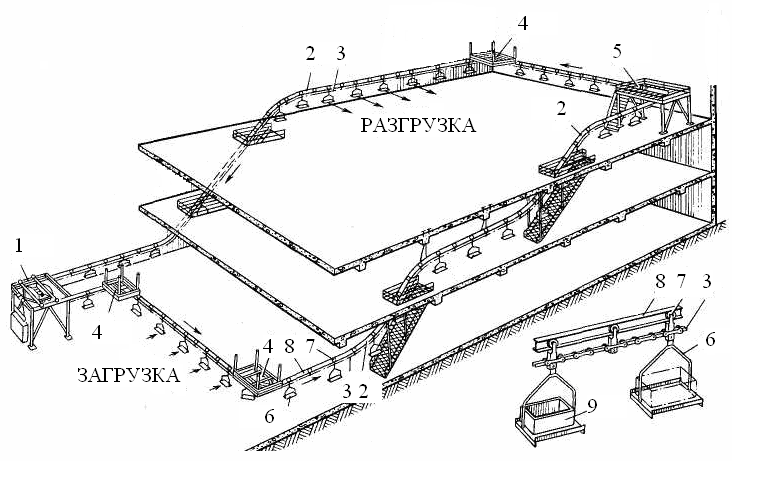

Подвесной грузонесущий конвейер (рис. 4.1) состоит из тягового элемента, замкнутого по контуру трассы, с прикрепленными к нему каретками, к которым шарнирно подвешены подвески с транспортируемыми грузами.

Рис. 4.1. Подвесной грузонесущий конвейер:

1 – натяжное устройство; 2 – вертикальные перегибы трассы; 3 – тяговый элемент;

4 – поворотные устройства; 5 – привод; 6 – подвески; 7 – каретки;

8 – подвесной путь; 9 – груз

Тяговый элемент с каретками и подвесками получает движение от углового или гусеничного привода и перемещается по подвесному пути, подвешенному к опорным элементам или опорным конструкциям здания, поворачивается на поворотных устройствах, в вертикальной плоскости – на вертикальных перегибах ходового пути. Необходимое натяжение тягового элемента обеспечивается винтовым или грузовым натяжным устройством.

Тяговым элементом грузонесущих подвесных конвейеров, расположенных в одной горизонтальной плоскости являются цепи различных типов, реже стальной канат. Для конвейеров, расположенных в горизонтальной плоскости, применяют цепи любого типа: пластинчатые роликовые с шагом 65–200 мм и пластинчатые приводные с шагом 25–38 мм.

Для пространственных конвейеров используют двухшарнирные цепи с шагом 160 и 200 мм, обеспечивающие повороты трассы в вертикальной плоскости; горячештампованные разборные цепи с шагом 80, 100 и 160 мм; круглозвенные сварные цепи (на конвейерах легкого типа) [6, 6, 11, 12].

Каретки классифицируются по расчетной нагрузке, профилю ходового пути и назначению. Каретки бывают рабочие – грузовые (одинарные и траверсные) – и вспомогательные – опорные (поддерживающие). Рабочие одинарные каретки используются для непосредственного крепления подвески с грузом и перемещения ее по подвесным путям.

Шаг кареток на тяговой цепи (рис. 4.2) определяется шагами цепи и подвесок с грузами и величиной радиуса вертикальных поворотов пути конвейера (если они имеются).

Рис. 4.2. Схема установки одинарных и траверсных кареток на тяговой цепи

Если необходимый шаг подвесок больше, чем максимально допустимый шаг кареток, то в промежутках между рабочими каретками устанавливают вспомогательные (холостые) каретки для поддержки цепи и уменьшения ее провеса. Крепление цепи к кареткам выполняется жестким или шарнирным (для обеспечения проходимости ходовой части по вертикальным перегибам трассы).

Для конвейеров с пространственной трассой шаг кареток обычно принимается не более 800–960 мм (6–10 шагов цепи); для разборных и круглозвенных цепей шаги кареток всегда должны быть кратными двум шагам цепи. Для конвейеров, трасса которых расположена в одной плоскости, максимальный шаг кареток зависит от натяжения (чрезмерного провисания) цепи и может быть увеличен до 1200–1600 мм [6, 7, 11, 12].

Для конвейеров с вертикальными перегибами шаг кареток tк = (4–10) tц, но не более 800–900 мм. При большем шаге устанавливают вспомогательные каретки для предотвращения чрезмерного провисания цепи (рис. 4.2). Траверсные каретки размещают на расстоянии tк = (2–4) tц.

При установке на конвейере кареток с шагами разной величины радиусы перегибов выбирают по наибольшим шагам, радиусы вертикальных перегибов принимают одинаковыми. При сочетании горизонтального поворота с вертикальным перегибом между начальными и конечными точками перегибов необходимы прямые участки для исключения возможности изгиба звеньев цепи в двух направлениях (рис. 4.3, б).

На вогнутых кривых вертикальных поворотов путей устанавливаются направляющие контршины для устранения чрезмерного подъема кареток и правильного направления их движения (рис. 4.3, а) [6, 7, 11, 12].

Основными параметрами грузонесущих подвесных конвейеров являются массовая производительность Q (т/ч), штучная производительность Z (шт./ч), скорость цепи v (м/с), шаг цепи tц (м), грузоподъемность каретки Nг (кг).

Рис. 4.3. Схемы вертикальных перегибов подвесного пути:

а – расположение контршин; б – сочетание вертикальных и горизонтальных поворотов