- •Тема 1. Анализ проблемы проектирования организационных и технологических структур гибких производственных систем обработки резанием

- •Анализ воздействия процесса автоматизации производственных систем на их технико-экономическую эффективность

- •Анализ проблемы адаптивного технологического проектирования производственных систем обработки металлов резанием

- •Вопросы для самоподготовки Тема 2. Задачи автоматизации технологического проектирования

- •2.1. Введение

- •2.2. Функции тпп

- •2.3. Виды тпп

- •2.4. Организация тпп

- •Вопросы для самоподготовки:

- •3. Функции автоматизированных систем технологической подготовки производства

- •3.1. Основные положения и методы

- •3.1.1. Автоматизация метода управления подготовкой производства

- •3.1.2. Автоматизация метода вариантного планирования тпп

- •3.1.3. Автоматизация метода адаптивного планирования тпп

- •3.1.4. Автоматизация метода нового планирования тпп

- •3.1.6. Неавтоматизированное программирование

- •3.1.8. Программирование на рабочем месте

- •3.1.9. Программирование для многостаночных комплексов

- •3.2. Обработка данных в технологическом проектировании

- •3.2.1. Диалоговая обработка информации

- •3.2.2. Алгоритмы

- •3.2.4. Информационные массивы

- •3.3. Функции тпп, реализуемые с помощью эвм

- •3.3.1. Описание задач тпп

- •3.3.2. Определение последовательности обработки

- •3.3.3. Выбор оборудования и вспомогательных средств

- •3.3.4. Определение режимов резания с помощью эвм

- •3.3.5. Определение кинематики обработки

- •3.3.6. Определение времени и стоимости

- •4.1.2. Состав и содержание работ по комплексной унификации объектов производства при проектировании гпс

- •4.1.3. Индивидуальные и обобщенные технологические маршруты

- •4.1.4. Условия назначения операций и индивидуальный технологический маршрут

- •4.1.5. Формирование обобщенного технологического маршрута

- •4.1.6. Синтез технологических маршрутов

- •4.2. Направленный перебор при синтезе маршрута обработки поверхности детали

- •4.2.1. Основные определения и принятые допущения

- •4.2.2. Формулировка задачи разработки оптимальных планов об работки групп элементарных поверхностей

- •5.1.2. Использование 3d-моделей в объектно-ориентированных системах cad/cam

- •5.2. Программное обеспечение систем твердотельного моделирования

- •5.2.1. Программный модуль AutoForm-Sigma компании AutoForm Engineering

- •5.2.2. Комплексный инженерный анализ с использованием семейства программных продуктов cosmos

- •5.3. Программное обеспечение систем моделирования жидкостей и газов

- •5.4. Программное обеспечение систем подготовки управляющих программ для станков с чпу

- •5.4.1. Adem-чпу компании Omega adem Technologies Ltd

- •5.4.2. CamWorks — интегрированный сam-модуль Solid Works

- •5.5. Программное обеспечение систем технологической подготовки производства

- •5.5.1. Adem tdm — техпроцесс

- •5.5.2. ТехноПро – система параллельного выполнения конструкторско-технологических работ

- •5.6. Программное обеспечение управления дискретными процессами в гпс

- •5.6.1. Модуль оперативно-календарного планирования в системе omega production

- •5.6.2. Арм technology data

- •5.6.2. Technologics - система планирования и управления производством

3.1.8. Программирование на рабочем месте

Рис. 3.9. Этапы автоматизированного программирования

Разработка программ для ЧПУ на рабочих местах стала возможной с появлением ЭВМ в производстве и явилась дальнейшим развитием систем с ЧПУ. С внедрением ЧПУ и микропроцессоров появилась возможность использовать мощности управляющей ЭВМ для программирования непосредственно у станка. Преимуществом такого внедрения является отсутствие дополнительных затрат и организационных изменений в производстве.

Системы программирования, предназначенные для применения на рабочих местах, делятся на две основные группы. Первая группа характеризуется адаптацией системы CNC - управления к требованиям программирования. Определение данных для целей управления и их обработка в процессе управления зависит от фирмы - изготовителя оборудования. Поэтому учет требований программирования для таких систем может быть реализован только этой фирмой. Внедрение дополнительных требований пользователей практически невозможно.

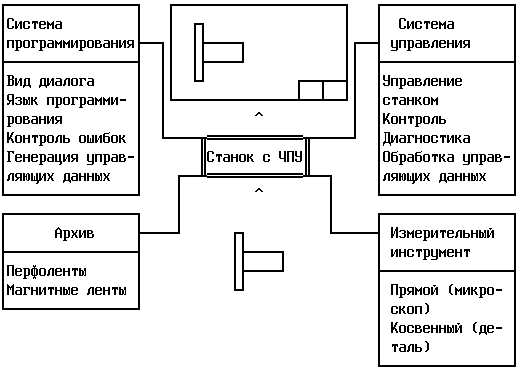

Вторая группа характеризуется структурными разделениями систем управления и программирования на рабочих участках. Обе системы образуют единое целое, но могут работать независимо друг от друга (рис. 3.10). Возможности систем программирования должны быть согласованы с требованиями обработки на данном станке и не должны влиять на систему управления станком. С помощью системы программирования разрабатываются программы обработки детали, затем эти требования транслируются и передаются в систему управления, которая на основе полученной информации отслеживает выполнение процесса обработки. Ввиду разграничения систем развитие систем программирования и систем управления осуществляется независимо. Кроме того, необходимо иметь возможность ввода программ для ЧПУ, подготовленных с помощью других систем программирования, поскольку этот вид систем программирования будет сохранять свою актуальность при большой номенклатуре деталей и сложности их обработки.

Рис. 3.10. Разделение задач в системе CNC-управления

Уровень сложности деталей, обработка которых программируется на рабочем месте, определяется квалификацией оператора и условиями работы или сложностью входного языка и удобством программирования.

При внешнем программировании, т.е. не у станка, имеется возможность хранения программ в специальных библиотеках. Но как при внешнем, так и при внутреннем, т.е. у станка, программировании может быть использован один и тот же входной язык системы программирования. Возможность коррекции и оптимизации программ в обоих случаях одинакова.

3.1.9. Программирование для многостаночных комплексов

При объединении нескольких станков с ЧПУ в комплекс, необходимо согласование программ обработки, подготовленных для каждого станка. Это означает, что наряду с проблемой генерации управляющих данных следует учитывать проблему согласования и распределения работ на станках. Для организации обработки в многостаночных комплексах выявляются тир принципиальных возможности (рис. 3.11).

Рис. 3.11. Принципы программирования для многостаночных комплексов

При прямом программировании для каждого отдельного станка существует своя система программирования, недостатком является отсутствие оптимизации полученных результатов. Этот принцип используется при наличии накопителей в указанных комплексах.

При альтернативном программировании появляется возможность оптимизации загрузки станков и процессов обработки деталей. Основой для этого являются структурные технологические карты, которые наряду с обычными параметрами технологического процесса содержат альтернативные (возможные) операции обработки в рамках многостаночного комплекса. При реализации процесса изготовления система управления комплексом инициирует выполнение программ для отдельных технологических операций и следит за ходом их протекания.

Связанные процессы обработки соответствуют частям технологической карты. Недостатком является то, что процесс проектирования технологического процесса разделен с процессом программирования, необходимы большие затраты времени на составление структурной технологической карты, учитывающей все альтернативные возможности обработки.

Объединение достоинств этих принципов программирования для многостаночных комплексов образует третий принцип, названный интегральным. Исходным для интегрального принципа программирования является задание на изготовление, в состав которого входит чертеж детали. После получения геометрического описания детали выбираются требуемые операции обработки и соответствующего станка. Важными критериями являются технологическая последовательность, возможность обработки на конкретном станке, максимум загрузки оборудования при минимуме времени обработки в комплексе. С приближением к многостаночному комплексу задач технологической подготовки является возможность оперативно учитывать изменения и влиять на процесс изготовления. Такая структура позволит решать проблемы подготовки производства на объединенном рабочем месте. Единственным недостатком могут быть большие затраты времени на проведение процесса технологического проектирования, но с повышением производительности ЭВМ этот недостаток может быть устранен.