- •Тема 1. Анализ проблемы проектирования организационных и технологических структур гибких производственных систем обработки резанием

- •Анализ воздействия процесса автоматизации производственных систем на их технико-экономическую эффективность

- •Анализ проблемы адаптивного технологического проектирования производственных систем обработки металлов резанием

- •Вопросы для самоподготовки Тема 2. Задачи автоматизации технологического проектирования

- •2.1. Введение

- •2.2. Функции тпп

- •2.3. Виды тпп

- •2.4. Организация тпп

- •Вопросы для самоподготовки:

- •3. Функции автоматизированных систем технологической подготовки производства

- •3.1. Основные положения и методы

- •3.1.1. Автоматизация метода управления подготовкой производства

- •3.1.2. Автоматизация метода вариантного планирования тпп

- •3.1.3. Автоматизация метода адаптивного планирования тпп

- •3.1.4. Автоматизация метода нового планирования тпп

- •3.1.6. Неавтоматизированное программирование

- •3.1.8. Программирование на рабочем месте

- •3.1.9. Программирование для многостаночных комплексов

- •3.2. Обработка данных в технологическом проектировании

- •3.2.1. Диалоговая обработка информации

- •3.2.2. Алгоритмы

- •3.2.4. Информационные массивы

- •3.3. Функции тпп, реализуемые с помощью эвм

- •3.3.1. Описание задач тпп

- •3.3.2. Определение последовательности обработки

- •3.3.3. Выбор оборудования и вспомогательных средств

- •3.3.4. Определение режимов резания с помощью эвм

- •3.3.5. Определение кинематики обработки

- •3.3.6. Определение времени и стоимости

- •4.1.2. Состав и содержание работ по комплексной унификации объектов производства при проектировании гпс

- •4.1.3. Индивидуальные и обобщенные технологические маршруты

- •4.1.4. Условия назначения операций и индивидуальный технологический маршрут

- •4.1.5. Формирование обобщенного технологического маршрута

- •4.1.6. Синтез технологических маршрутов

- •4.2. Направленный перебор при синтезе маршрута обработки поверхности детали

- •4.2.1. Основные определения и принятые допущения

- •4.2.2. Формулировка задачи разработки оптимальных планов об работки групп элементарных поверхностей

- •5.1.2. Использование 3d-моделей в объектно-ориентированных системах cad/cam

- •5.2. Программное обеспечение систем твердотельного моделирования

- •5.2.1. Программный модуль AutoForm-Sigma компании AutoForm Engineering

- •5.2.2. Комплексный инженерный анализ с использованием семейства программных продуктов cosmos

- •5.3. Программное обеспечение систем моделирования жидкостей и газов

- •5.4. Программное обеспечение систем подготовки управляющих программ для станков с чпу

- •5.4.1. Adem-чпу компании Omega adem Technologies Ltd

- •5.4.2. CamWorks — интегрированный сam-модуль Solid Works

- •5.5. Программное обеспечение систем технологической подготовки производства

- •5.5.1. Adem tdm — техпроцесс

- •5.5.2. ТехноПро – система параллельного выполнения конструкторско-технологических работ

- •5.6. Программное обеспечение управления дискретными процессами в гпс

- •5.6.1. Модуль оперативно-календарного планирования в системе omega production

- •5.6.2. Арм technology data

- •5.6.2. Technologics - система планирования и управления производством

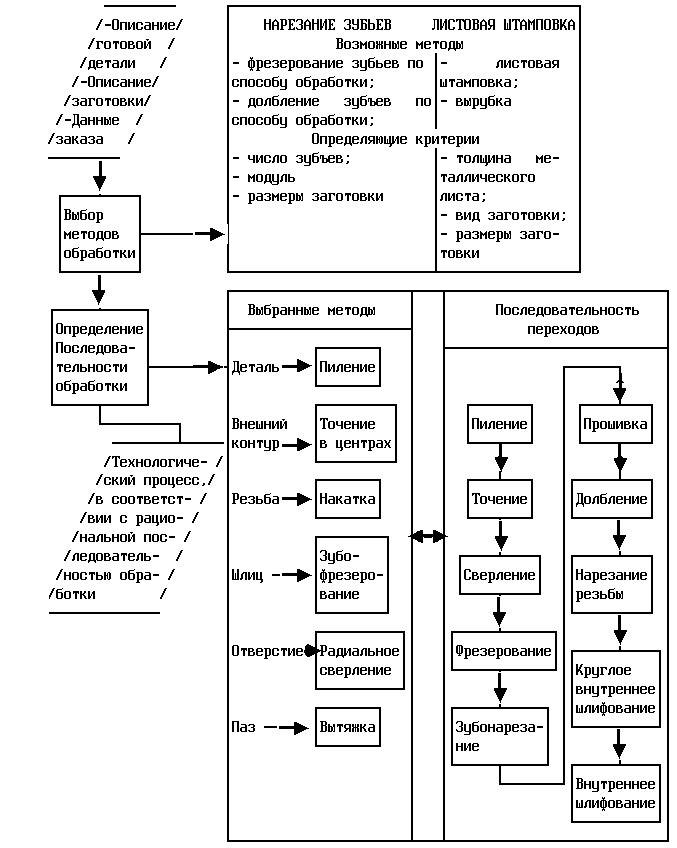

3.3.2. Определение последовательности обработки

Определение последовательности обработки является существенной компонентой ТПП и в автоматизированном режиме эта задача была реализована лишь в отдельных отраслях машиностроения с фиксированной номенклатурой деталей. В решение этой задачи входит выбор не только видов обработки для получения заданных параметров детали, но и оборудования и вспомогательных средств, обеспечивающих экономические и технические показатели с учетом конкретных условий и требований заказчика. В общем случае решение должно базироваться на полном описании детали и множества методов и средств ТПП. Разработка технологического процесса протекает, как правило, с учетом методов, специфических для данного предприятия. При автоматизированном проектировании технологии в рамках некоторых систем основным моментом является установление соответствия между определенными элементами формы и технологическим переходом, выполняемым за одну установку одним инструментом.

На основе конкретных требований для каждого элемента формы

формируется последовательность обработки. Совокупность таких последовательностей определяет объем необходимых видов обработки. Далее происходит упорядочение этой последовательности в виде групп и сортировка внутри каждой группы.

Алгоритмы решения определяются с учетом конкретного парка оборудования и обеспечения материалами.

После того, как соответствие между видами обработки и элементами форм детали установлено, осуществляется проверка возможностей парка оборудования, который должен обеспечивать обработку деталей определенных габаритов с определенной точностью.

Объем такой проверки зависит от номенклатуры деталей, парка оборудования, эффективности его использования. На рис. 3.18 показаны этапы проектирования технологического маршрута.

Рис. 3.18. Порядок определения технологического процесса

Организация хранения технологической информации, а также алгоритмы, которые необходимо использовать при выборе способа обработки, реализуются в массивах данных и дают возможность быстрой адаптации к новым условиям обработки. Это, например, массивы данных по оборудованию - возможные габариты обрабатываемой детали, степени свободы, возможности закрепления заготовки, достаточная точность. Другой хранимой информацией являются качество обработки, режимы резания.

Использование ТПР позволяет легко выбирать способы обработки по технологическим признакам и требованиям заказчика.

Центральное место на этом этапе разработки технологического маршрута занимает организация массивов данных, на основе которой можно определить способ обработки для рассматриваемого элемента формы, а также подобрать несколько вариантов.

По желанию пользователя можно задавать приоритеты способов обработки. В дальнейшем это позволит оптимизировать этот процесс

при использовании ЭВМ. Оптимизация в первую очередь проводится по экономическим критериям и является основой разработки технологического маршрута. Такой массив данных сильно ограничивает многообразие возможных комбинаций и способствует тому, что ЭВМ лишь проверяет задаваемые последовательности обработки вместо того, чтобы самой их генерировать. Кроме того, эти последовательности представляют собой "макроструктуры".

Последовательность обработки, как правило, определяется в интерактивном режиме. На основе правил обработки для связанных между собой элементов формы можно создавать обобщенную последовательность обработки , которая служит критерием сортировки. Вслед за сортировкой проводится проверка последовательности обработки.

С учетом экономических показателей применяемого оборудования, материалов, вспомогательных средств производства возможно проведение дальнейшей оптимизации.

Определение последовательности технологических переходов с помощью ЭВМ значительно сокращает затраты времени для анализа возможных вариантов. К моменту определения последовательности множество допустимых значений геометрических параметров детали уже сильно ограничено. И выполнение технологических переходов, например токарная обработка торца, нарезание резьбы, может осуществляться только на определенных станках. На этой стадии нельзя не учитывать специфические для данного предприятия условия реализации токарных, сверлильных, пробивочных операций, имеющих существенное значение для разработки соответствующих программ ЧПУ.

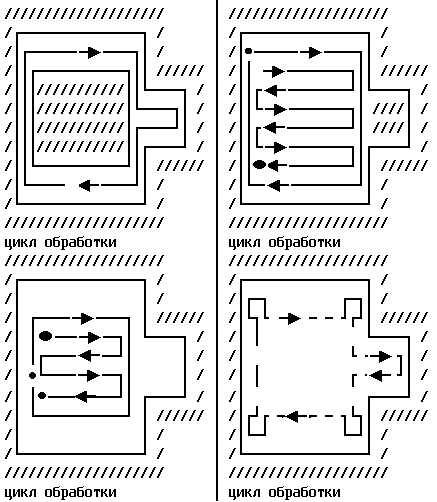

Рис.

3.19. Различные принципы реализации

фрезерования.

При фрезеровании карманов разработку рабочего цикла можно

проводить по двум методам (рис. 3.19). Первый метод состоит в использовании наименьшего по диаметру инструмента. Этот инструмент ведет обработку по исходному контуру кармана, "раскрывая" все углы и возможные пазы. Второй инструмент удаляет весь оставшийся припуск, ведя обработку по ранее определенной траектории.

Второй метод заключается в применении сначала наибольшего по диаметру инструмента для удаления основной части припуска, окончательный контур при этом не изменяется. Затем второй инструмент ведет обработку областей, не доступных первому инструменту.

Более совершенные методы автоматизированного определения рабочего цикла для любых фрезерных операций находятся еще на стадии разработки.

Автоматизация разработки технологического маршрута существенно ограничена большими затратами, связанными с разработкой системы ТПП. Стоимость системы ТПП, оснащенной автоматическими средствами разработки технологического маршрута, ориентировочно в 10 раз превышают стоимость системы, в которой этот вопрос решается в диалоговом режиме.

Этот фактор, а также независимость от условий конкретного предприятия, гибкость планирования, широкая область применения показывают целесообразность разработки технологических маршрутов в диалоговом режиме.