- •Тема 1. Анализ проблемы проектирования организационных и технологических структур гибких производственных систем обработки резанием

- •Анализ воздействия процесса автоматизации производственных систем на их технико-экономическую эффективность

- •Анализ проблемы адаптивного технологического проектирования производственных систем обработки металлов резанием

- •Вопросы для самоподготовки Тема 2. Задачи автоматизации технологического проектирования

- •2.1. Введение

- •2.2. Функции тпп

- •2.3. Виды тпп

- •2.4. Организация тпп

- •Вопросы для самоподготовки:

- •3. Функции автоматизированных систем технологической подготовки производства

- •3.1. Основные положения и методы

- •3.1.1. Автоматизация метода управления подготовкой производства

- •3.1.2. Автоматизация метода вариантного планирования тпп

- •3.1.3. Автоматизация метода адаптивного планирования тпп

- •3.1.4. Автоматизация метода нового планирования тпп

- •3.1.6. Неавтоматизированное программирование

- •3.1.8. Программирование на рабочем месте

- •3.1.9. Программирование для многостаночных комплексов

- •3.2. Обработка данных в технологическом проектировании

- •3.2.1. Диалоговая обработка информации

- •3.2.2. Алгоритмы

- •3.2.4. Информационные массивы

- •3.3. Функции тпп, реализуемые с помощью эвм

- •3.3.1. Описание задач тпп

- •3.3.2. Определение последовательности обработки

- •3.3.3. Выбор оборудования и вспомогательных средств

- •3.3.4. Определение режимов резания с помощью эвм

- •3.3.5. Определение кинематики обработки

- •3.3.6. Определение времени и стоимости

- •4.1.2. Состав и содержание работ по комплексной унификации объектов производства при проектировании гпс

- •4.1.3. Индивидуальные и обобщенные технологические маршруты

- •4.1.4. Условия назначения операций и индивидуальный технологический маршрут

- •4.1.5. Формирование обобщенного технологического маршрута

- •4.1.6. Синтез технологических маршрутов

- •4.2. Направленный перебор при синтезе маршрута обработки поверхности детали

- •4.2.1. Основные определения и принятые допущения

- •4.2.2. Формулировка задачи разработки оптимальных планов об работки групп элементарных поверхностей

- •5.1.2. Использование 3d-моделей в объектно-ориентированных системах cad/cam

- •5.2. Программное обеспечение систем твердотельного моделирования

- •5.2.1. Программный модуль AutoForm-Sigma компании AutoForm Engineering

- •5.2.2. Комплексный инженерный анализ с использованием семейства программных продуктов cosmos

- •5.3. Программное обеспечение систем моделирования жидкостей и газов

- •5.4. Программное обеспечение систем подготовки управляющих программ для станков с чпу

- •5.4.1. Adem-чпу компании Omega adem Technologies Ltd

- •5.4.2. CamWorks — интегрированный сam-модуль Solid Works

- •5.5. Программное обеспечение систем технологической подготовки производства

- •5.5.1. Adem tdm — техпроцесс

- •5.5.2. ТехноПро – система параллельного выполнения конструкторско-технологических работ

- •5.6. Программное обеспечение управления дискретными процессами в гпс

- •5.6.1. Модуль оперативно-календарного планирования в системе omega production

- •5.6.2. Арм technology data

- •5.6.2. Technologics - система планирования и управления производством

2.4. Организация тпп

В формировании и организации производства, как правило, отражает глубокие изменения, происходящие в развитии промышленной техники. Вместе с тем возникает проблема построения таких организационных, информационных и функциональных производственных систем, которые учитывали бы или могли бы учесть перспективные задачи производства. Эффективность производства зависит не только от технического уровня средств производства, но ив достаточной мере от эффективности системы организации производства. Осуществление рационализации и автоматизации производственных процессов закладывается на этапах проектирования производства таких, как конструирование в ТПП.

Оптимизация производственных процессов влечет за собой изменения в организационной структуре, основанной на традиционных информационных и материальных потоках. Эти изменения должны базироваться на комплексной увязке всех производственных факторов. Поток материалов определяется как взаимосвязь всех производственных процессов - от получения сырья до его переработки и распределения материальных товаров внутри конкретного производства. Аналогом этого является поток информации, который определяется как взаимосвязь всех процессов, связанных с переработкой информации, - сбор, управление, контроль, хранение и распределение сведений.

С точки зрения системного подхода ТПП является моделью производственного процесса. С помощью формального моделирования производственных процессов может быть осуществлена оптимизация технологического маршрута обработки для конкретной детали. Результаты абстрактного моделирования документируются и служат основой реального производства. Информационные связи смежных областей производства представлены на рис. 2.5.

Характерными для указанной информационной модели являются следующие признаки:

- коммуникационный, отражающий право на обмен и обработку информации;

- обслуживающий, который обеспечивает выполнение информационных запросов и заданий;

-санкционирующий, который отражает право доступа к различного рода информации.

ТПП является информационным связующим звеном между такими областями производственного процесса, как проектирование и изготовление. Основная задача ТПП состоит при этом в координации данных и всего потока информации.

Под информационной деятельностью понимаются задачи, которые находятся в функциональной связи с общим процессом ТПП. Процесс получения информации служит для поиска и выбора внутрипроизводственной и внешней информации, которая является существенной для ТПП.

В процессе передачи информации можно выделить два основных момента. Во-первых, это реализация функции распределения в смысле повышения квалификации и образования исполнителей, т.е. подготовка внешней и внутренней информации для оценки определенных объектов. Во-вторых, эта координация информации ТПП, включая передачу информации смежным областям производства.

В реальном проектном подразделении все задачи связаны между собой таким образом, что они выполняются в рамках конкретного проекта (организация проекта). С учетом выполняемых одновременно проектов и соответствующих затрат определяется требуемый состав персонала. Для эффективной организации работ необходимо, чтобы каждый специалист выполнял ограниченный круг задач и каждая задача была определена в иерархической структуре функций (структурная организация.

В технологической подготовке должны быть учтены как основополагающие возможности структурной организации, так и специфика организации проектных работ при выполнении конкретного заказа.

Организация проекта означает взаимосвязь проектных подразделений на основе потоков организации. На рис. 2.6 показаны информационные связи в процессе ТПП. Каждая задача ТПП требует определенной информации на входе и порождает конкретную информацию на выходе. Показанные информационный связи поясняют центральную роль технологической карты и процесса ее формирования внутри как оперативной, так и долгосрочной структуры производственного процесса.

Рис. 2.6. Информационные связи технологической подготовки производства

В противоположность общепринятому функциональному представлению информационных связей многообразные возможности формирования структуры задач ТПП не позволяет получить обобщенное представление всевозможных решений.

Основой для детального анализа структурной организации задач ТПП является задание основных закономерностей такой организации.

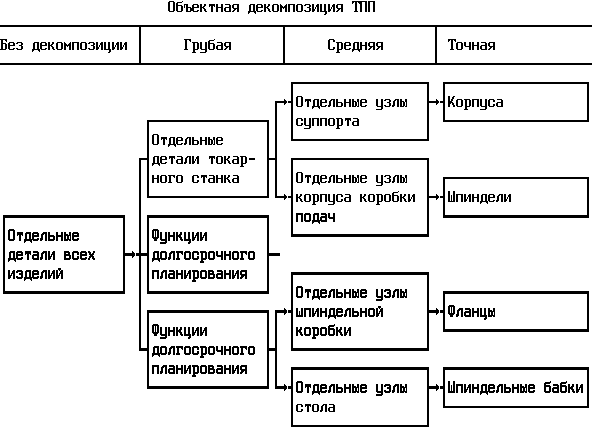

В ТПП различают: отдельные функции подготовки производства (функциональная декомпозиция); объект проектирования (объектная декомпозиция); функции изготовления и сборки (технологическая декомпозиция).

Среди всех реализуемых возможностей декомпозиции выделяют также и степень декомпозиции: отсутствие; грубую; среднюю; точную.

Каждый уровень структурной организации может быть описан комбинацией элементов, декомпозированных по различным принципам функциональному, объектному, технологическому с указанием различной степени декомпозиции. Для точной оценки необходимо знать не только основание структуризации, но и ее степень.

Функциональная декомпозиция ТПП определяется путем выявления из структурной организации задач, выполняемых в процессе технологического проектирования. На рис. 2.7 представлен пример функциональной декомпозиции на различных уровнях точности.

При объектной декомпозиции из структурной организации задач выделяются проектируемые и соответственно изготавливаемые объекты (рис. 2.8). При технологической декомпозиции разбиение на группы происходит с точностью до обработки подобранных деталей. Экстремальная декомпозиция является применимой только для деталей ограниченных классов и групп деталей, требующей высокой производительности процесса планирования.

Декомпозиция, ориентированная на процесс изготовления, частично может перекрывать функции ТПП. Сопоставление возможных критериев технологической декомпозиции представлено на рис. 2.9. Свойства этой декомпозиции подобны свойствам функциональной декомпозиции. Наряду с улучшением результатов ТПП, вызванными увеличивающейся специализацией задач, не происходит сокращения времени их выполнения из-за увеличения времени подготовительных работ и сокращения времени собственно выполнения. Наиболее часто технологическая декомпозиция используется в области изготовления при применении ЧПУ. Из-за высокой степени новизны и различного уровня постановки проблем эти задачи выполняются в отдельных подсистемах ТПП и объединяются по степени квалификации, необходимой для их выполнения.

Декомпозиция по подсистемам внутри организационной структуры систем подготовки производства может проводиться путем комбинации названных выше возможностей декомпозиции с учетом их уровня.

Выявление организационных требований вытекает из рассмотрения особенностей этапа. На рис. 2.10 представлены свойства организационного подразделения в зависимости от возможностей декомпозиции. Было показано, что с увеличением степени декомпозиции увеличивается влияние отдельных свойств. Это поясняется тем, что, например, из-за определенной степени специализации разработчика, занимающегося ТПП, вносятся коррективы на временные и финансовые стороны заказа, а также на унификацию и точность результатов планирования.

Рис. 2.8. Объектная декомпозиция производственного процесса на примере изготовления станков

Рис. 2.9. Пример технологической декомпозиции в ТПП

Возможности декомпозиции определяются и другими свойствами организационной системы, например гибкостью при изменяющейся номенклатуре изделий и разделением ответственности для выполнения заказа. Вместе с тем отмечаются типичные области применения уровней структуризации, которые в соответствии с видом и параметрами изделия, а также технологическими и организационными предпосылками характеризуют отдельные области производства. На основе многочисленных возможностей технологической объектной декомпозиции организационная структура предприятия должна ориентироваться на конкретные производственные условия, такие, как структура производства, технология изготовления, масштаб предприятия, изготовления продукции внутри отдельных производственных областей. По результата исследования, проектирования, нормирования и контроля

определяется основная часть себестоимости. Это требует уже в процессе планирования информационного обмена между участвующими в общем процессе предприятиями.

Цель - установка совместной работы - должна быть сформулирована уже на начальных этапах проектных работ, которые в процессе планирования проходят дальнейшую обработку и могут быть реализованы с помощью технологического оборудования.

Центральное значение при такой постановке задачи имеет, прежде всего, получение, передача и обработка информации. Конструктор постоянно должен иметь в своем распоряжении информационный базис и одновременно должна сокращаться большая часть времени для обучении. Наряду с подготовкой соответствующих источников информации необходима системная связь между конструированием и ТПП.

Литература:

Гувер М., Зиммерс Э. САПР и автоматизация производства: Пер. с англ. – М,: Мир, 1987. – 528с.

Шпур Г., Ф.-Л. Краузе Автоматизированное проектирование в машиностроении /Пер. с нем. Г.Д. Волковой и др.; Под ред. Ю.М. Соломенцева, В.П. Диденко. – М,: Машиностроение, 198. – 648с.