- •Лабораторна робота № 1

- •Зміст роботи

- •Короткі теоретичні відомості

- •1. Інструментальні матеріали

- •2. Токарні різці. Класифікація, будова, геометричні параметри, контроль

- •Елементи рухів в процесі різання

- •Геометричні параметри різця Системи координатних площин і координатні площини.

- •Елементи леза різця

- •Загальні визначення кутів різця

- •Головні кути різця

- •Нормальні кути різця

- •Кути різця в інструментальній системі координат

- •Кути різця в статичній системі координат

- •Геометричні параметри різця в кінематичній системі координат

- •Вплив установки різця, відносно осі деталі на його кути

- •Вплив кутів різця на процес різання

- •Порядок виконання роботи

- •Перелік контрольних питань

- •Лабораторна робота № 2

- •Зміст роботи

- •Теоретичні відомості

- •Вплив різних факторів на коефіцієнт усадки стружки

- •Методи визначення коефіцієнта усадки стружки

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №2 на тему:

- •Лабораторна робота № 2

- •Контрольні питання

- •Лабораторна робота №3

- •Конструкція спірального свердла

- •1.Класифікація свердел

- •2.Системи координатних площин і координатні площини

- •Перові, гарматні, кільцеві, центрувальні, шнекові, гвинтівочні свердла

- •Зенкери

- •Зенковки, ценовки

- •Розвертки

- •Порядок і методика виконання роботи

- •1.1. Типи різей.

- •Кут підйому різі визначають на середньому діаметрі

- •1.2. Методи отримання різей, різальний інструмент

- •Призматичні гребінки закріплють в таких же держаках як і призматичні різці. Проектування профілю ведеться таким же чином як і в різця.

- •1.5. Плашки

- •Контрольні питання

- •Зміст звіту по роботі:

- •Порядок виконання роботи

- •Лабораторна робота № 5

- •Методи протягання

- •Види протягання

- •Виріб; 2 – протяжка; 3 – шар зрізуваного металу

- •Схеми різання при протяганні

- •Типи протяжок, їх призначення

- •Особливості процесу протягання:

- •Основні елементи протяжок і прошивок

- •Форма чорнових зубів визначається такими вимогами:

- •Загальна довжина протяжки

- •Кріплення протяжок

- •Порядок виконання роботи

- •Зміст звіту по роботі

- •Контрольні питання

- •1.2. Cпособи фрезерування

- •1.3. Класифікація і призначення фрез.

- •1.4. Схеми фрезерування

- •1.5. Будова фрез

- •1.6.1 Системи координатних площин і координатні площини.

- •2. Порядок виконання роботи

- •2.1. Методика вимірювання геометричних параметрів.

- •2.2. Виконання робочого креслення фрези

- •3. Зміст звіту по роботі

- •4. Контрольні питання

- •5. Додатки

- •Лабораторна робота №6 з курсу: “Фізичні основи механічної обробки матеріалів”

Основні елементи протяжок і прошивок

Протяжки та прошивки складаються із з'єднувальної частини, під дією якої тягова або штовхаюча сила верстата передається на протяжку різальної частини, яка безпосередньо виконує роботу різання, і задньої направляючої.

До з'єднувальної частини внутрішніх протяжок відноситься: хвостовик, шийка, перехідний конус (рис. 15). Хвостовик служить для закріплення протяжки в патроні протяжного верстата (див. Додаток 1). Хвостовики (передні і задні) можуть виконуватися заодно з протяжкою (суцільні протяжки), приварюватися до неї (зварні протяжки) або кріпитись механічно.

Прошивки, а також зовнішні протяжки, які кріпляться на повзуні верстата для зовнішнього протягання, не мають хвостовиків.

а) кругла протяжка; б) кругла прошивка; в) шпонкова протяжка.

1 - хвостовик; 2 - шийка; 3 - передня направляюча частина; 4 - робоча частина;

5 - калібруюча частина; 6 - задня направляюча.

Рисунок 15. Основні елементи протяжок і прошивок

Шийка і передній конус з'єднують хвостовик з робочою частиною протяжки. Їх довжина забезпечує можливість приєднання протяжки до патрону протяжного верстата. Мінімальна довжина шийки lш: lш. мin = lcm + l к + lд - (l nн + l nк) де lcm – товщина стола протяжного верстата; lк – довжина опорного кільця;

lд - довжина деталі;

lпк - довжина перехідного конуса;

lnн - довжина передньої направляючої.

Шийка має діаметр на 0,5-1 мм менший, ніж діаметр хвостовика. На шийці показане маркування протяжки, а в зоні шийки в зварних протяжок знаходиться зварний шов.

Перехідний конус – lпк робиться для легшого вводу передньої направляючої протяжки в отвір, який протягається. Менший діаметр конуса дорівнює діаметру хвостовика або шийки.

Передня направляюча частина служить для встановлення оброблюваної заготовки співвісно з протяжкою, завдяки чому зрізається рівномірний припуск по всьому контуру отвору. Передня направляюча також повинна виключити перекос деталі, який може привести до поломки перших зубів або протяжки в цілому. Довжиною передньої направляючої вважається lnн від кінця перехідного конуса до першого зуба, включаючи ширину першої впадини.

Різальна частина складається з чорнових, чистових, калібруючих і деколи з ущільнюючих зубів (рисунок 16).

Чорнові зуби призначені для зрізування основної маси металу, залишаючи на частку чистових зубів мінімальний шар.

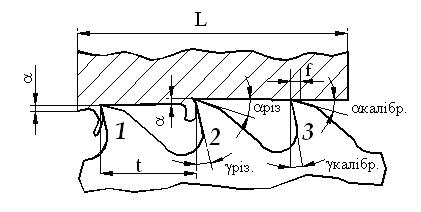

Рисунок 16. Різальні (1 і 2), і калібруючі (3) зуби протяжки

Форма чорнових зубів визначається такими вимогами:

1) геометричні параметри різальних лементів зуба повинні забезпечити максимальну стійкість протяжки;

2) зуб повинен мати максимальну кількість переточок;

3) впадини між зубами повинні мати таку форму і розміри, щоб зрізувана стружка сходила по передній поверхні, згортаючись при цьому у виток, і повністю розміщувалась у впадині;

4) зуб повинен бути досить міцним, щоб не руйнуватися під дією згинаючої сили різання.

Величини передніх кутів чорнових зубів протяжки, в основному визначаються оброблюваним матеріалом. Передній кут впливає на початкову форму стружки в момент її утворення, радіус її завивання і ступінь усадки. У зв`язку з цим стружка легше сходить по передній поверхні.

Вибір задніх кутів чорнових зубів протяжок обмежується тим, що при значних задніх кутах зуби протяжки швидше втрачають робочі розміри при переточуванні, так як воно проводиться по передній поверхні. Крім того, при великих задніх кутах знімання з передньої поверхні зубів, при загострюванні шарів різної товщини приводить до різкої незакономірної зміни задніх підйомів зубів протяжки, що порушує її режим роботи. Проте дуже малі задні кути, особливо калібруючих зубів, приводять до збільшення тертя задніх поверхонь зубів протяжки об оброблену поверхню і до налипання на задніх поверхнях частини металу (адгезії). Це налипання приводить до різкого погіршення якості оброблюваної поверхні і до значного збільшення сили різання.

При роботі чорнових зубів на обробленій поверхні отримуються риски, задири та інші дефекти. Внаслідок цього між калібруючими та чорновими зубами розміщується певна кількість чистових зубів для зрізування поверхневого дефектного шару, утвореного чорновими зубами протяжки. Чистота оброблених протяганням поверхонь в основному визначається роботою чистових зубів. Крім того, завдяки чистовим зубам сила протягання плавно знижується, що в свою чергу підвищує чистоту поверхні зубів.

а - вплив переднього кута на зменшення діаметра протяжки;

б - зменшення переднього кута.

Рисунок 17. Передні кути в калібруючих і чистових зубах

Для точних протяжок – з метою підвищення їх розмірної стійкості рекомендують передні кути з підйомом а=0,02 мм зменшити до 5° для сталі і до 0° для чавунів. Зменшені передні кути можуть виконуватися на протязі всієї передньої поверхні або у вигляді фаски f на довжині 1 мм, як показано на (рис. 17).

При такій формі передньої поверхні полегшується переточування цих зубів під великим кутом у випадку зношування протяжки і переведення зубів з чистових у чорнові.

Задні кути чистових зубів протяжки беруться: для круглих, шпонкових, багатошліцевих і зовнішніх нерегульованих протяжок °, калібруючі зуби °. Для зовнішніх регульованих протяжок задні кути різальних і калібруючих зубів беруться 3-4°. Допуск на задні кути 30°.

Для отримання гладкої дзеркальної поверхні отворів у втулках із сталі, алюмінію, бронзи, бабіта ,в протяжках, крім калібруючих, використовують також вигладжувальні зуби. Ці зуби не зрізують стружку, а роблять ущільнення, наклеп поверхні. Приблизний профіль вигладжувальних зубів показаний на (рис.18).

Рисунок 18. Профіль вигладжувальних зубів

Калібруючі зуби призначені для кінцевої обробки поверхні (діаметра, ширини). В калібруючих зубах робиться циліндрична стрічка шириною f=0,050,2 мм.

Крок зубів протяжки визначається як відстань між сусідніми вершинами, виміряна вздовж осі протяжки. При однакових умовах, чим більший крок зубів протяжки, тим довша протяжка, тим вона дорожча, тим більший машинний час протягання. Тому треба добиватися того, щоб крок протяжки був менший. Проте дуже малий крок чорнових зубів може привести до недостатніх для розміщення зрізуваної стружки розмірів впадин, і тим самим до неможливості протягання деталі. Таким чином, крок є одним із основних конструктивних параметрів протяжки.

Стружкова канавка служить для утворення передньої поверхні зубів протяжки і для розміщення зрізуваної стружки. Тому розміри канавки залежать, перш за все, від довжини притягуваної поверхні, товщини зрізуваного шару та підйому на зуб.

Канавка не повинна надмірно послаблювати поперечний переріз протяжки. Чим менший діаметр протяжки, тим меншою може бути глибина канавки.

Таким чином розміри стружкової канавки чорнових зубів внутрішніх протяжок є функцією, в основному, таких параметрів: довжини протягуваної поверхні або кроку протяжки, підйому на зуб і діаметра протяжки.

Конструкція зовнішніх протяжок, як правило, не лімітується їх міцністю і жорсткістю. Тому в зовнішніх протяжках розміри стружкових канавок визначаються тільки довжиною протягуваної поверхні і підйому на зуб (рис.19).

Стружка з в’язких матеріалів завивається в спіральний валик з поперечним перерізом, який відрізняється за формою від округлості – трохи витягнута в напрямку спинки зуба (рис.19,а). Частина стружкової канавки Fk, яка заповнюється стружкою, називається робочим об’ємом канавки. При обробці крихких матеріалів – чавуна, бронзи, стружка обсипається (рис.19,б).

Рисунок 19. Форми стружок при протяганні (а, б)

Розміри та геометричні параметри зубів протяжки розглядають в головній січній площині, тобто перпендикулярно до головної різальної кромки. На практиці застосовують три форми зуба протяжки: з прямолінійною спинкою (рис.20,а); з криволінійною ввігнутою спинкою (рис.20,б); з прямолінійною спинкою та прямолінійною ділянкою на дні канавки (рис.20,в).

Протяжки з прямолінійною спинкою прості у виготовленні протяжки,з криволінійною спинкою виготовляють для обробки в’язких металів, що утворюють неперервну стружку. Протяжки з прямолінійним дном використовують для обробки глибоких отворів з метою гарантованого розміщення стружки. Форму різальних зубів визначають такі параметри: t1 – крок різальних зубів; h – висота зуба; c – довжина задньої поверхні; R – радіус спинки зуба; r – радіус канавки; кут спинки зуба; - передній кут; - задній кут.

h = (0,35…0,45) t1; c = (0,3…0,35) t1;

R = (0,65…0,8) t1; r = 0,5h.

а – зуби з прямою спинкою; б – з криволінійною ввігнутою спинкою;

в – з прямолінійною спинкою та прямолінійною ділянкою дна канавки;

г – з фаскою; д – з стружкороздільною канавкою.

Рисунок 20. Конструктивні особливості зубів протяжок

Крок різальних зубів в залежності від схеми різання, визначають за формулами:

-

для

профільної та генераторної схем t1

=(1,25…1,5)![]() ;

;

- для прогресивної (групової) схеми t1 = (1,49…1,9) ;

де l3 — довжина оброблюваної поверхні.

У калібруючих зубів (рис. 20,г) t2 = (0,5…1,0) t1. Калібруючі зуби мають стрічки по задній поверхні з = 0 та f = 0,2…0,3мм. Геометричні параметри зубів різальної частини назначають, виходячи з виду оброблюваного матеріалу, стійкості протяжки та вимог, які ставляться до шорсткості обробленої поверхні.

Для різальних та калібруючих зубів передній кут вибирають 5-10.

Задній кут у протяжок вибирають, виходячи з умови збереження розмірів при повторних заточках. Для внутрішніх протяжок, для різальних зубів = 2…4, а для калібруючих – = 1…130`. Для зовнішніх протяжок = 7…10 для різальних зубів, а для калібруючи – = 3…4.

Калібруюча частина надає оброблюваній поверхні кінцевий розмір і шорсткість. На калібруючій частині розташовані 5-6 зубів одного розміру без стружкоділильних канавок. Крок зубів калібруючої частини приймають рівним (0,60,7) tр. Деколи калібрування здійснюється вигладжуючими елементами, які пружньо та пластично деформують поверхневий шар обробленої поверхні.

Задня направляюча частина не допускає перекосу протягнутої деталі в момент виходу із неї останніх зубів протяжки і тим самим усуває небезпеку пошкодження обробленої поверхні та поломки вказаних зубів. Задня направляюча частина служить для центрування заготовки відносно протяжки до виходу з отвору останнього калібруючого зуба. Довжина задньої направляючої l приймається орієнтовно з табл.1.

Таблиця 1. Довжина задньої направляючої в мм.

Довина притягува- ного отвору |

До 25 |

Більше 25 до 30 |

Більше 30 до 40 |

Більше 40 до 50 |

Більше 50 до70 |

Більше 70 до 100 |

Більше 100 |

Довжина задньої направляючої |

20 |

25 |

30 |

35 |

45 |

50-65 |

70 |

Як зазначалося вище, прошивки не мають хвостовика. Для легшого введення в протягуваний отвір прошивки роблять на передньому кінці конічними з кутом 15 і довжиною від 4 до 20 мм в залежності від діаметра прошивки.