- •Лабораторна робота № 1

- •Зміст роботи

- •Короткі теоретичні відомості

- •1. Інструментальні матеріали

- •2. Токарні різці. Класифікація, будова, геометричні параметри, контроль

- •Елементи рухів в процесі різання

- •Геометричні параметри різця Системи координатних площин і координатні площини.

- •Елементи леза різця

- •Загальні визначення кутів різця

- •Головні кути різця

- •Нормальні кути різця

- •Кути різця в інструментальній системі координат

- •Кути різця в статичній системі координат

- •Геометричні параметри різця в кінематичній системі координат

- •Вплив установки різця, відносно осі деталі на його кути

- •Вплив кутів різця на процес різання

- •Порядок виконання роботи

- •Перелік контрольних питань

- •Лабораторна робота № 2

- •Зміст роботи

- •Теоретичні відомості

- •Вплив різних факторів на коефіцієнт усадки стружки

- •Методи визначення коефіцієнта усадки стружки

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №2 на тему:

- •Лабораторна робота № 2

- •Контрольні питання

- •Лабораторна робота №3

- •Конструкція спірального свердла

- •1.Класифікація свердел

- •2.Системи координатних площин і координатні площини

- •Перові, гарматні, кільцеві, центрувальні, шнекові, гвинтівочні свердла

- •Зенкери

- •Зенковки, ценовки

- •Розвертки

- •Порядок і методика виконання роботи

- •1.1. Типи різей.

- •Кут підйому різі визначають на середньому діаметрі

- •1.2. Методи отримання різей, різальний інструмент

- •Призматичні гребінки закріплють в таких же держаках як і призматичні різці. Проектування профілю ведеться таким же чином як і в різця.

- •1.5. Плашки

- •Контрольні питання

- •Зміст звіту по роботі:

- •Порядок виконання роботи

- •Лабораторна робота № 5

- •Методи протягання

- •Види протягання

- •Виріб; 2 – протяжка; 3 – шар зрізуваного металу

- •Схеми різання при протяганні

- •Типи протяжок, їх призначення

- •Особливості процесу протягання:

- •Основні елементи протяжок і прошивок

- •Форма чорнових зубів визначається такими вимогами:

- •Загальна довжина протяжки

- •Кріплення протяжок

- •Порядок виконання роботи

- •Зміст звіту по роботі

- •Контрольні питання

- •1.2. Cпособи фрезерування

- •1.3. Класифікація і призначення фрез.

- •1.4. Схеми фрезерування

- •1.5. Будова фрез

- •1.6.1 Системи координатних площин і координатні площини.

- •2. Порядок виконання роботи

- •2.1. Методика вимірювання геометричних параметрів.

- •2.2. Виконання робочого креслення фрези

- •3. Зміст звіту по роботі

- •4. Контрольні питання

- •5. Додатки

- •Лабораторна робота №6 з курсу: “Фізичні основи механічної обробки матеріалів”

1.5. Плашки

Плашки призначені для нарізання або калібрування зовнішньої різі на гвинтах і деталях. По конструкції і призначенню вони поділяються на:

а) круглі і їх різновиди (квадратні, шестигранні).

б) трубчасті.

в) призматичні.

Перші два типи використовують переважно на револьверних верстатах або автоматах, рідше – вручну. Вони нарізають різь за один прохід. Третій тип - тільки для ручного нарізання в декілька проходів.

До плашок слід також віднести і гвинторізну дощечку, в якій нарізані різеві отвори з двома стружковими отворами. Вони являють собою набір плашок різних діаметрів.

Принцип роботи плашок аналогічний принципу роботи мітчиків, тільки плашки нарізають зовнішню різь.

Круглі плашки застосовують для нарізання різі і для калібрування (зачищення) попередньо обробленої різі. Нарізання різі супроводжується відділенням значної кількості стружки, тому стружкові отвори повинні бути великими, щоб стружка не забивалася в них. При калібруванні різі круглою плашкою знімають невеликий шар металу, тому немає ніяких підстав робити великим діаметр стружкових отворів. Сили при калібруванні різі невеликі, тому така плашка може бути менш міцною.

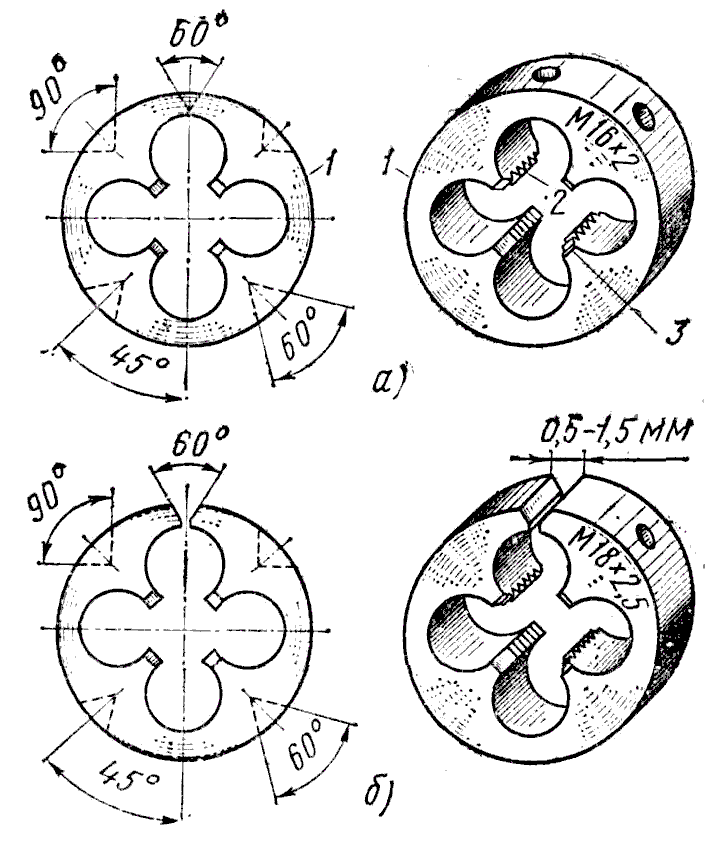

1 - плашка, 2 - різь, 3 - забірна частина

Рисунок 17. Суцільна (а), розрізна (б) плашки

Рисунок 18. Конструктивні елементи круглої пашки.

Процес різання плашкою забезпечується наявністю таких елементів: переднього кута ; різальних пер плашки (ширина ручки В, ширина зазору Н1); стружкових отворів; довжини забірної частини l1 і кута забірного конуса φ; ширини плашки h; числа пір’їн z; розміру затиловування К забірної частини і заднього кута α. Розміри різі, що отримується залежать від діаметра різі плашки (зовнішнього, внутрішнього і середнього), кута профілю і кроку різі Р плашки. Закріплення плашки на верстаті або у воротку забезпечують: зовнішній діаметр плашки D, розмір перемички e, паз для розжимного гвинта, гнізда для кріпильних гвинтів, гнізда для регулювальних гвинтів.

Зовнішній діаметр плашки залежить від розміру різі, що ріжеться і діаметра стружкових отворів. Із збільшенням діаметра отворів покращуються умови відводу стружки і зменшується небезпека поломки пер плашки. Проте при виборі діаметра плашки необхідно враховувати, що великий розмір стружкових отворів призводить до збільшення зовнішнього діаметра плашки, а це призводить до підвищення витрат матеріалу на виготовлення як плашок, так і патронів, воротків і т.п.

Товщина плашки. Із збільшенням товщини плашки підвищуються викривлення по кроку різі при загартуванні плашок, погіршуються умови відводу стружки із стружкових отворів і збільшується тертя між витками. Водночас мала товщина не може забезпечити правильного напрямку плашки, особливо при ручній роботі.

Товщина плашки вибирається виходячи з умови розміщення достатньої кількості витків на різальних і калібруючих частинах. В цьому випадку достатньо прийняти товщину плашок, яка складається з шести - дев'яти витків. З них на кожну різальну частину можна прийняти по півтора - два витка, а на калібруючу: три - п'ять витків.

Число стружкових отворів. Із зменшенням кількості стружкових отворів збільшується навантаження на кожне перо, але одночасно зменшується питома сила різання через зрізання більш крупної стружки. Проте при виборі числа стружкових отворів доводиться рахуватися не з цими умовами, а з тими співвідношеннями, що мають місце між діаметрами плашки, різі і стружкових отворів. Рекомендується для плашок:

Діаметр в мм |

Число отворів |

2-5 |

3 |

6-18 |

4 |

20-30 |

5 |

33-48 |

6 |

52 |

7 |

При виборі цих параметрів ми змушенні враховувати кожен додатковий отвір для стружок, тому круглі плашки виготовляються як з парним, так і з непарним числом стружкових отворів.

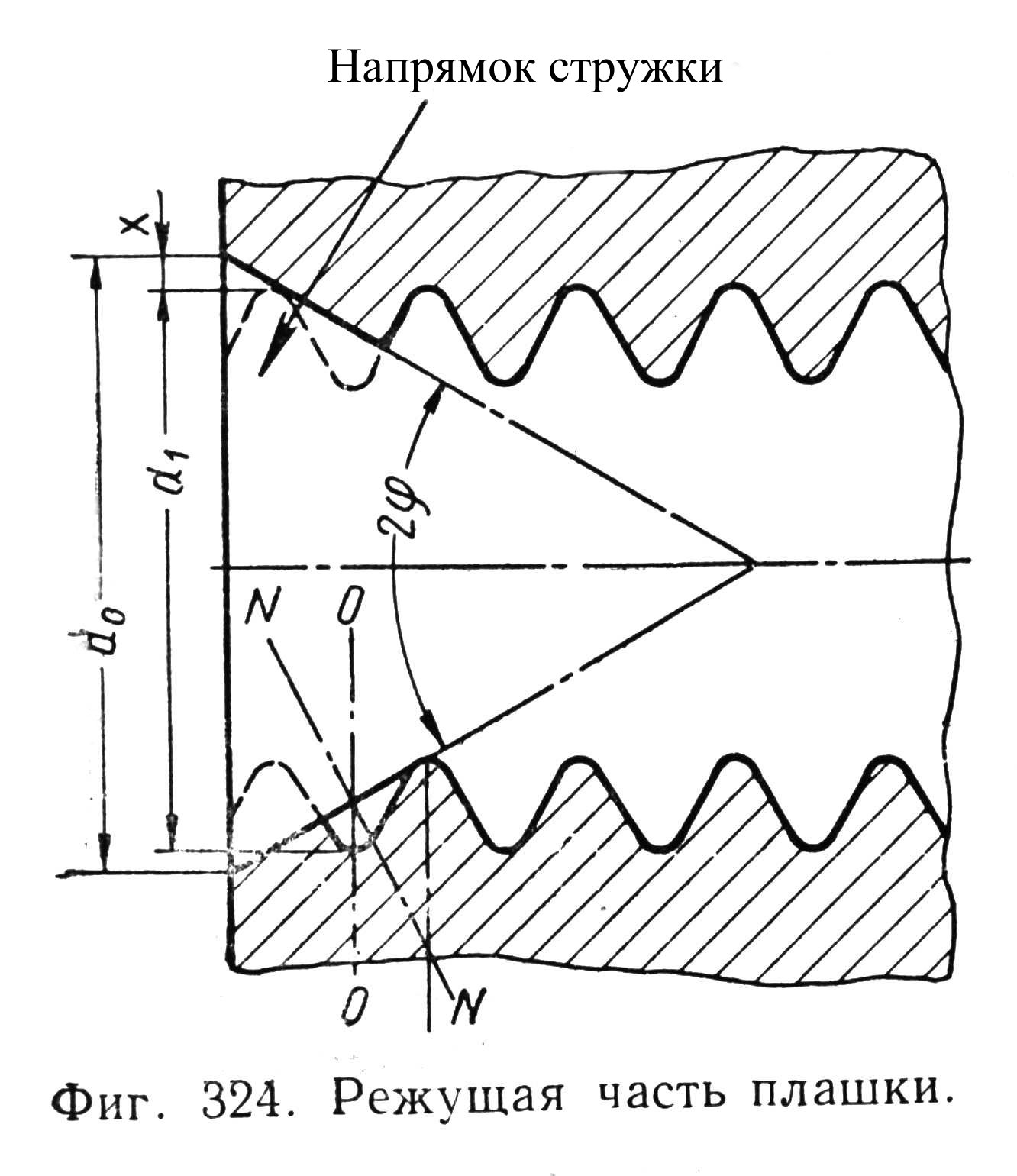

Різальна частина виконує основну роботу по нарізаню профілю різі. Для кращого використання плашка має різальну частину з двох сторін, що забезпечує можливість нарізаня різі як однією, так і іншою стороною. Спеціальним плашкам іноді надають різноманітні кути 2 у залежності від форми і розміру різі, що нарізається.

Різальна частина виконується у вигляді внутрішнього конуса, що забезпечує розподіл роботи нарізаня на декілька різців. Зі зменшенням кута конуса 2 (рис.20) робота нарізаня розподіляється на більше число різців. При занадто великому куті конуса плашка не в змозі захопити заготовку, зривається і псує різь.

За аналогією з мітчиками, можна встановити, що число витків W і число різців р, що беруть участь у процесі різання, визначаються по формулі (за умови, що різальна частина видаляє глибину різі t2)

![]()

де S - крок різі;

Товщина зрізу а, що знімається кожним різцем, може бути визначена за аналогією з мітчиком по формулі:

д![]() е

п -

число пер.

е

п -

число пер.

Для стандартизованих плашок відповідно до стандарту кут конуса 2φ встановлений для всіх систем різей і розмірів рівним 50. При цьому значенні кута 2 товщина зрізу а коливається в межах 0,063- 0,375 мм у залежності від кроку і числа пір’їн.

Круглі плашки працюють із більшою товщиною зрізу, ніж мітчики. Це пояснюється тим, що, по-перше, плашка завжди нарізає різь за один прохід і, по-друге, що різальна частина її повинна бути коротшою через збіг різі в деталях що нарізаються, розмір якого поширюється приблизно на два-два з половиною витка при куті конуса збігу, рівному 20 і 25.

Різальна частина плашки повинна бути загострена по передній і задній поверхнях. Передній кут γ задається на внутрішньому діаметрі плашки і вибирається в залежності від оброблюваного матеріалу: γ = 18о для сталі з σв < 500 МПа; γ = 12о для сталі з σв ≥ 500 МПа; γ = 6о для чавуна; γ = 23о для міді; γ = 25о для легких сплавів, що дають довгу стружку; γ = 12о для легких сплавів, що дають коротку стружку. Стандартні плашки мають кут γ = 30 ± 10 (діаметром до 6 мм), інші - γ = 25 ± 10 .

Рисунок 19. Різальна частина плашки.

Задній кут α на різальній частині має великий вплив на роботу плашки. При малому куті α виникає сильне тертя витків плашки з матеріалом деталі, різь утворюється шорсткою або зіпсованою.

З підвищенням вязкості оброблюваного матеріалу кут α варто збільшувати. Для стандартизованих плашок кут α приймається в межах 6-9. При більшому значенні кута α і одночасно кута γ різальна кромка утворюється ослабленою і може відбутися подрібнення зубів на різальній частині. Задній кут на різальній частині утворюється шляхом затиловування по архімедовій спіралі на спеціальному затиловувальному верстаті. Розмір затиловування k віднесений до кроку пір’їн, визначається по формулі:

де d1 – внутрішній діаметр різі;

n – число пер.

Через технологічну складність задній кут на калібруючій частині не робиться. Відсутність заднього кута на калібруючій частині хоча і погіршує умови різання, але зате збільшує самозатягування плашки в оброблювану деталь і сприяє одержанню чистої і гладкої поверхні різі.

Калібруюча частина плашок здійснює калібрування різі, служить направляючою при повздовжньому переміщенні плашки під час різенарізання і згвинчування. Виконується з повним профілем різі, виконавчі розміри якої забезпечують одержання різі з необхідною точністю. Стандартні плашки нарізають різі з посадками ковзання квалітетів: 6h; 8h; і з посадками з зазором квалітетів: 6g; 6e; 6d, а трубної різі - класів А або Б.

Різь калібруючої (як і різальної) частини плашки не затиловується і задні кути на калібруючій частині рівні 00. Накопичена похибка кроку різі складає 0,008-0,01 мм на 25 мм довжини. Граничне відхилення половини кута профілю ±(15-55)˚ у залежності від точності і розмірів різі.

Різь калібруючої частини може мати доведення по профілю (Rа ≤ 0,63 мкм) або бути без доведення (Rа ≤ 1,25 мкм).

Ширина пера відіграє значну роль у конструкції плашки, тому до вибору її розмірів треба підходити обережно. Ширина пір’їни повинна бути достатньою для забезпечення міцності і жорсткості. З збільшенням ширини пір’їни плашка краще центрується і направляється в роботі, а також забезпечується підвищене самозатягування її в деталь. Проте велика ширина пір’їни пов'язана також і з недоліками. По-перше, з'являються додаткові сили тертя між витками плашки і деталі і, по-друге, зменшується відстань між пір’їнами, що може призвести до погіршення відводу стружки, до її защемлення і до проблемності розміщення в стружкових отворах. Найбільша кількість поломок плашок відбувається в основному через надмірну ширину пір’їни. Тому необхідно, щоб ширина пера b була менша від ширини зазору с. Доцільно приймати відношення b/c у межах 0,65-0,7 і тільки в крайньому випадку його можна довести до 0,8. Цілком неприпустимо виготовляти плашки з відношенням b/c = 1, тому що такі плашки працюють з великим проблемами і швидко виходять із ладу.

Розмір і розташування стружкових отворів. При заданих габаритних розмірах і вибраній ширині пір’їни розрахунок круглої плашки зводиться до визначення радіуса стружкових отворів q і міжцентрової відстані від діаметра їхніх центрів до діаметра різі.

З метою підвищення міцності плашки необхідно, щоб відстань е від діаметра плашки D до околу стружкового отвору була в межах (0,6-0,9) D1/2 для плашок діаметром 2-52 мм.

Плашки виготовляють як із прямолінійною, так і з криволінійною передньою поверхнею.

Сверління стружкового отвору відбувається або з залишенням перемички між ним і різевим отвором, або без перемички, коли ці околи перетинаються. Перший спосіб полегшує свердління стружкових отворів, тоді як другий потребує обережності, щоб уникнути поломки сверла і браку плашки. Проте треба віддавати перевагу другому способу, тому що усувається трудомістка операція, що проводиться напильником на затилувальному верстаті або вручну і потребує від робітника великого досвіду.

Отвори для кріплення і регулювання плашок. Закріплення плашок при ручній роботі виконується або у плашкотримачі або в установочному кільці, яке, у свою чергу, закріплюється у воротку. Останній спосіб більш ефективний, оскільки він скорочує асортимент воротків.

Конструкційні особливості інших типів плашок. Плашки для конічної різі не регулюються по діаметрі і ріжуть тільки одною стороною, але майже по всій довжині плашки. За зовнішнім виглядом і способом закріплення вони не відрізняються від круглих плашок для циліндричної різі (рис.21,а).

Число стружкових отворів вибирається від 4 до 7 відповідно для плашок діаметром 1/16-2″. Кут конуса різальної частини 2φ = 500. Передній кут в основній площині для плашок універсального призначення приймається рівним 200. Задній кут на різльній частині в радіальному напрямку робиться рівним 5-60, причому на іншій частині він дорівнює нулю.

Для полегшення виготовлення осі стружкових отворів розташовуються паралельно осі плашки замість розташування їх по твірній конуса з метою забезпечення однакових умов різання на всій довжині конуса. Основна площина відстає від переднього торця на відстань lо. По стандартах для конічної різі відстань від основної площини до початку збігу дорівнює l1 - l2, де l1 - довжина різі, що нарізається до збігу; l2 -відстань від торця деталі до основної площини (рис.20,б).

Довжина 1о ≥ (l1 - l2) + у, де у - додатковий розмір, що вибирається в межах 1-1,5 мм у залежності від кроку різі.

Довжина різальної частини:

де h – висота різі,

k0 - розмір конусності.

Рисунок 20. Кругла плашка для конічної різі.

Товщина плашки B= 1р + li + z,

де z - додатковий розмір, рівний 2-3 крокам різі.

Ширина пір’їни b визначається по формулі:

![]()

де n - число пера;

di - внутрішній діаметр різі.

Щоб уникнути зриву різі на заготовці під час зворотнього згвинчування плашки рекомендується знімати фаску 30 на куті неробочої частини пера.

Через неможливість виміру елементів різі на плашці, вони перевіряються на нарізаній деталі. Відхилення кута нахилу різі встановлені в межах ±8-6', а половини кута профілю ±40-25' (рис.21,в). Граничні відхилення висоти головки і висоти ніжки встановлені різними в залежності від типу різі, що нарізається. При цьому прийнято, що висота головки дорівнює висоті ніжки.

Таблиця 4. Залежність висоти головки та ніжки від типу різі.

|

Висота головки h' в мм |

Висота ніжки h" в мм |

Для дюймової різі |

±0,045-0,050 |

±0,045-0,085 |

Для трубної різі всіх розмірів |

±0,025- 0,010 |

-0,050 |

Плашки трубчасті (прогонки) застосовуються для нарізання різі на револьверних верстатах і токарних автоматах, вони мають наступні переваги в порівнянні з круглими плашками:

1) менше засмічуються стружкою;

2) більш стійкі проти короблення при термічній обробці;

3) забезпечують більш легке заточення пір’їн;

4) дозволяють більш точну установку відносно заготовки.

Для регулювання різі по діаметру плашка вставляється в кільце, що затягується гвинтом. Плашки мають три-чотири пера. Довжина нарізної частини складає сім - вісім витків, різальної – два або два з половиною витки. Кут конуса різальної частини 50-600. Передній кут вибирається в межах 0-250 у залежності від оброблюваного матеріалу. Стружкові канавки робляться приблизно в 2 рази довші від нарізної частини, ширина їх дорівнює 0,6-0,65 шару пір’їн.

Плашки з косим клупом. Нарізання різі болтів вручну відбувається за допомогою плашки, вкладеної в косий клуп. Плашка складається з двох половинок, що мають з однієї сторони різь, а з іншої V-подібний виріз для встановлення в клуп. Для утворення різальних кромок плашка має стружкові отвори або вирізи. Нарізаня різі відбувається поступово за декілька проходів. Після кожного проходу затискний гвинт клупа підкручується, половинки плашки зближаються і поглиблюють різь.

Особливістю плашок є те, що вони нарізаються мітчиком з діаметром, більшим, ніж номінальний діаметр різі, на дві висоти різі. Це необхідно для поліпшення процесу нарізання й одержання більш якісної різі.

Експлуатація плашок. Плашки стандартного типу працюють із самозатягуванням, у зв'язку з чим при закріпленні їх на верстатах необхідно використовувати "плаваючі" патрони, що дають можливість плашці самовстановитись на оброблюваній заготовці. Швидкість, крутний момент і потужність різання визначаються з тієї ж формули, що і для мітчиків. При цьому kh =1,5-2.

а – напівплашки, б – клуп, в – нарізання різі;

1 – рамка, 2 – ручки, 3 – напівплашки, 4 – сухар, 5 – гвинт

Рисунок 21. Розсувна призматична плашка

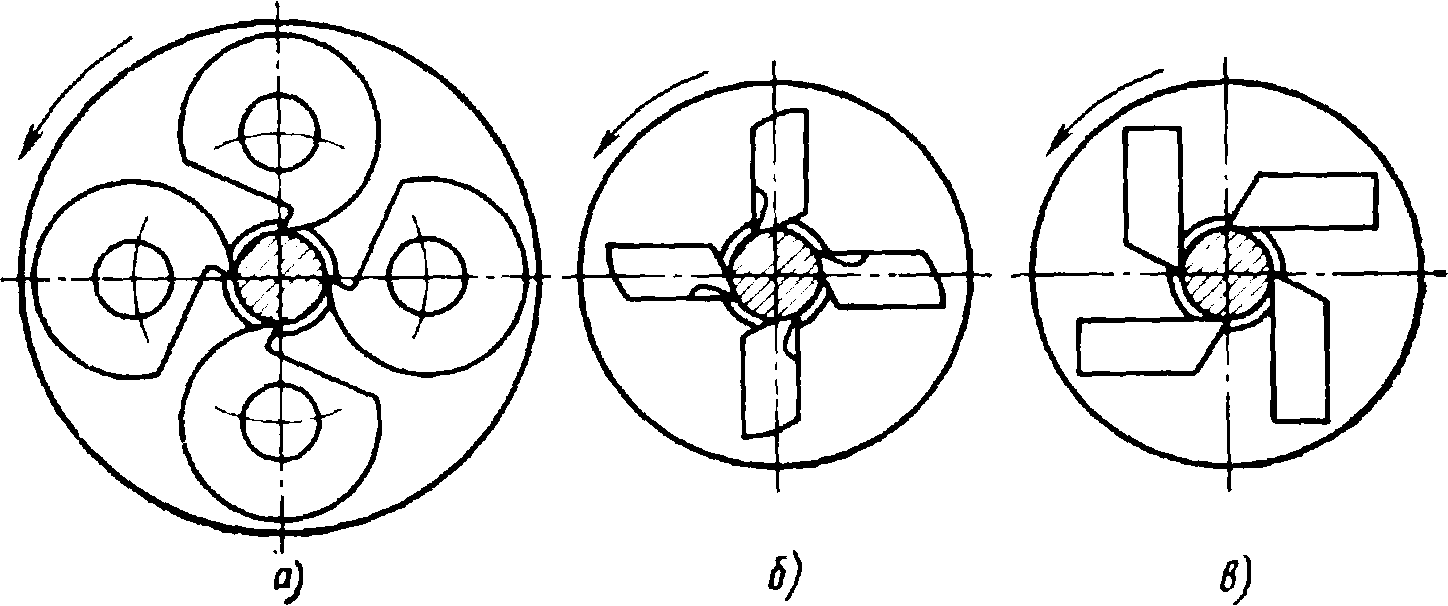

Гвинторізні головки, що мають декілька розташованих по колу плашок або гребінок (рис. 22), служать для нарізання зовнішніх різей на деталях типу болтів, гвинтів і т . п . за один, два або декілька робочих проходів. Наприкінці кожного проходу плашки або гребінки автоматично розходяться, тому головка не згвинчується з різі, а повертається у вихідну позицію переміщенням уздовж осі заготовки, тобто не потрібно реверса заготовки, унаслідок чого скорочується час холостого ходу. Осьова подача головки на крок різі здійснюється або самозатягуванням або від механізму подачі верстата. У гвинторізних головках застосовують плашки радіального і тангенціального типів, а також круглі гребінки, що мають забірний конус для розподілу навантаження на декілька різальних зубів і калібруючу частину.

Рисунок 22. Гвинторізні головки з плашками:

а – круглими, б – радіального типу, в – тангенциального типу.

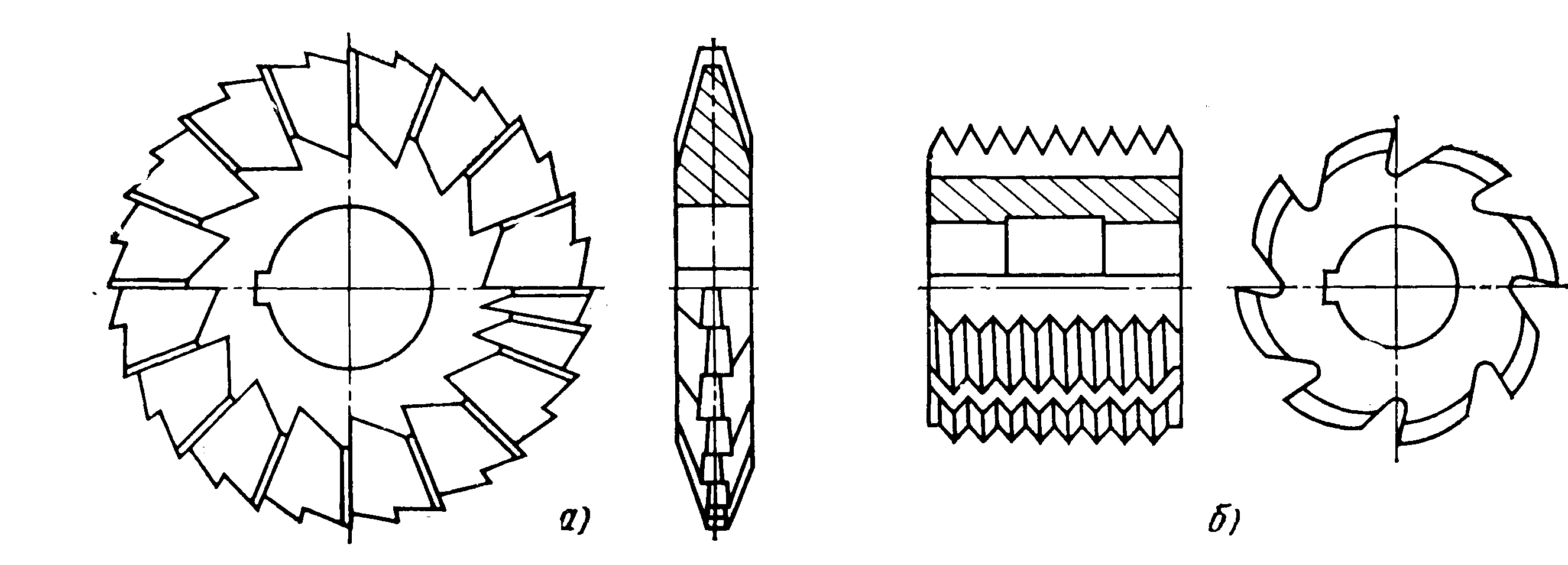

Різеві фрези застосовують для нарізання зовнішніх і внутрішніх різей різного профілю фрезерування. За конструкцією вони поділяються на дискові (рис.23, а) і гребінчаті (рис.23, б). Останні – схожі на кілька дискових фрез, розташованих поруч. Дискові фрези застосовують в основному для фрезерування довгих різей і різей із значним кроком, а гребінчаті – для фрезерування коротких різей трикутного профілю (довжина фрези при цьому більша довжини різі, що нарізається). Профіль витків гребінчатої фрези виконують подібним до западини різі, що нарізається, при цьому похибка профілю різі незначна. Профіль дискової фрези, що призначений для нарізання різі з великим кроком, виконують криволінійним, тому що в протилежному випадку похибки профілю різі при безцентровому огинанні будуть великі. Трапецевидний профіль для дискових фрез роблять тільки при чорновому фрезеруванні.

Дискові фрези відносно заготовки встановлюють вздовж гвинтової лінії на середньому діаметрі різі, а гребінчаті фрези паралельно осі заготовки. Нарізання різі фрезою відбувається в результаті її обертання та узгоджених між собою обертового руху заготовки і поступального переміщення заготовки або фрези вздовж осі заготовки. При нарізанні різі дисковою фрезою заготовка за період обробки робить стільки обертів, скільки витків має різь. При нарізанні різі гребінчатою фрезою процес нарізання закінчується за 1...5/4 оберту заготовки (1/4 оберту заготовки використовується на врізання фрези на повну висоту профілю різі).

Рисунок 23. Різеві фрези: а – дискова; б – гребінчата.

Гребінчаті фрези застосовують для нарізання не тільки циліндричних різей, але і конічних. При нарізанні конічних різей поступальне переміщення гребінчатої фрези щодо заготовки відбувається не вздовж осі заготовки, а паралельно твірній конуса.

Різеві головки (рис.24) одержали широке поширення при швидкісному (вихровому) різефрезеруванні внутрішніх і зовнішніх різей, особливо таких, як довгі гвинти і черв'яки. Різева головка являє собою корпус із закріпленими в ньому кількома (одним-чотирма) різцями відповідного профілю. При фрезеруванні зовнішніх різей застосовують метод внутрішнього або зовнішнього дотику. У першому випадку вісь заготовки розташовують всередині кола (рис.24,а), описаного різцями головки, а в другому випадку – ззовні (рис.24,б).

Рисунок 24. Розташування різевої головки і заготовки

при нарізанні різі методами дотику:

а – внутрішнього, б – зовнішнього

При нарізанні різі вісь різевої головки встановлюють під кутом нахилу середньої гвинтової лінії різі. Іноді при нарізанні трикутних різей із малим кутом підйому витка осі головки і заготовки встановлюють паралельно одна- одній. Для нарізання різі необхідно крім обертового руху головки мати ще два узгоджених між собою рухи - обертовий рух заготовки і поступальний рух різевої головки (або самої заготовки) вздовж осі заготовки, тобто необхідно мати гвинтовий рух. Нарізання різі проводять, як правило, за один робочий хід.

Для нарізання ходових гвинтів і черв'яків застосовують іноді чашкові різці, що працюють по методу центроїдного огинанання. Чашковий різець (рис.25) являє собою зубчатий круг з необхідними кутами різання, тобто це зуборізний довбяк. Профіль різі, що нарізається сполучений із профілем зубів чашкового різця при взаємному узгодженому русі заготовки й інструмента.

Процес одержання різі обкатуючим різцем найкраще можна уявити у вигляді суми кількох простих (обертових і поступальних) рухів. По-перше, повинні бути узгоджені обертовий рух заготовки й інструмента: одному обертові заготовки повинен відповідати поворот інструмента, де d – діаметр ділильного кола чашкового різця. При наявності тільки цих двох рухів можна одержати гвинтову поверхню глобоїдного черв'яка. Для циліндричного черв'яка необхідно одержати гвинтову поверхню уздовж осі черв'яка на всій його довжині. Тому, по-друге, необхідно додатково перекотити центроїду інструмента (яка є колом радіуса d /2) по центроїді черв'яка, що нарізається (твірної циліндра), тобто, надати інструменту додаткове обертання й узгоджене з ним поступальне переміщення інструмента (або заготовки) вздовж осі заготовки. Умова узгодження при цьому полягає в тому, що при поступальному переміщенні, наприклад інструмента вздовж осі заготовки на величину L, інструмент повинен додатково розвернутися на l/d обертів. Нарізання різі в цьому випадку є можливим за один робочий хід.

Рисунок 25. Нарізання різі чашковим різцем:

1 – заготовка, 2 – чашковий різець

Чашковим різцем можна нарізати різь і при дещо іншому сполученні узгоджених рухів інструмента і заготовки, наприклад, двох пар поступального й обертального рухів. По-перше, при переміщенні інструмента вздовж осі заготовки на величину L він повертається на l/d оберта, а, по-друге, для одержання гвинтової поверхні інструмент повинен за один оберт заготовки переміститися вздовж її осі на крок різі. Нарізання різі в цьому випадку проводиться за кілька послідовних робочих ходів, шляхом періодичного введення інструмента в заготовку на повну висоту профілю різі.

Різешліфувальні круги застосовують для одержання більш точних різей на деталях і інструментах, наприклад, гвинтах, мітчиках, накатних роликах, черв’яках, черв'ячних і різевих фрезах і т.д. Інструментом при шліфуванні служать однониткові і багатониткові циліндричні або конічні шліфувальні круги (рис.26).

Шліфувальний круг являє собою геометричне тіло визначених розмірів і форми, у якому абразивні зерна, з’єднані за допомогою зв’язки, є різальними елементами. У залежності від оброблюваного матеріалу, вимог до точності і шорсткості поверхні, кроку різі, що шліфується і т.д. застосовують шліфувальні круги з різноманітною характеристикою. У характеристику шліфувального круга входять матеріал абразивних зерен (электрокорунд, карбід кремнію, карбід бору, синтетичний алмаз, эльбор) і його розміри (зернистість), зв'язка (органічна, неорганічна, металева), твердість (спроможність зв'язки утримувати зерна від виривання), структура (процентне співвідношення об’ємів, що займаються абразивними зернами, зв'язкою і порами), форма і розміри шліфувального круга, припустима швидкість обертання круга, що забезпечує безпечну роботу.

Рисунок 26. Нарізання різі шліфувальним кругом:

а – однонитковим, б – багатонитковим циліндричним,

в – багатонитковим конічним

Процес

різання здійснюється шліфувальним

кругом, що обертається (![]() ),

а гвинтовий рух, необхідний для утворення

гвинтової поверхні різі, забезпечується

обертанням заготовки (

),

а гвинтовий рух, необхідний для утворення

гвинтової поверхні різі, забезпечується

обертанням заготовки (![]() )

й узгодженим переміщенням уздовж її

осі інструмента або заготовки (

)

й узгодженим переміщенням уздовж її

осі інструмента або заготовки (![]() ).

).

У виробництві застосовують два способи шліфування різі - швидкісний і глибинний, вибір яких визначається конструкцією верстата і матеріалом заготовки. При швидкісному шліфуванні різі швидкість обертання заготовки призначають значною, а глибину різання малою, тому в цьому випадку число ходів інструмента для остаточного формування профілю різі достатньо велике (8 - 20). Застосовують цей спосіб шліфування при наявності на верстаті автоматичної подачі інструмента на глибину різання. При глибинному шліфуванні різі швидкість обертання заготовки вибирають малою, а глибину різання великою. Число ходів у цьому випадку скорочується до двох-чотирьох. Звичайно цей спосіб застосовують при роботі на верстаті з ручною подачею шліфувального круга на глибину різання.

Найбільш точна різь утворюється при шліфуванні однонитковим кругом, який для зменшення спотворення профілю різі встановлюють під кутом підйому гвинтової лінії різі. Процес шліфування різі відбувається або при переміщенні шліфувального круга вздовж осі заготовки тільки в одну сторону (тоді при поверненні у вихідне положення шліфувальний круг робить холостий хід), або при переміщенні шліфувального круга в обидві сторони.

Більш продуктивним, але менш точним є шліфування різі багатонитковими циліндричними і конічними кругами з кільцевими канавками. Циліндричні багатониткові шліфовані круги застосовують для шліфування коротких різей (ширина круга більша від довжини різі, що шліфується) методом радіального врізання. При цьому дрібну різь нарізають приблизно за півтора оберту заготовки, з яких 0.25 оберту припадає на врізання шліфувального круга на глибину різання, а решта на кінцеве шліфування різі. Більш велику різь шліфують за більшу кількість обертів заготовки при беззупинній або періодичній поперечній подачі шліфувального круга на глибину різання після кожного оберту заготовки.

Конічні багатониткові шліфувальні круги застосовують для шліфування довгих різей (ширина круга менша довжини різей) за один робочий хід. Останнє можливо тому, що шліфувальний круг виконують із забірним конусом, тому навантаження при шліфуванні розподіляється на декілька ниток круга, а калібруюючі нитки навантажені менше і довго зберігають свій профіль. Шліфування конічної різі можна робити або однонитковим шліфувальним кругом, що переміщається вздовж твірної конуса, чи конічним багатонитковим.

Шліфування бічних поверхонь профілю черв'яків і ходових гвинтів, що мають велику висоту і значний кут підйому витків, роблять дисковими, чашковими і пальцевими кругами (рис.27). Найбільш продуктивне шліфування досягається у випадку застосування дискових шліфувальних кругів, але і спотворення профілю різі тут є найбільшими.

Більш висока точність профілю різі забезпечується пальцевими шліфувальними кругами, але продуктивність процесу шліфування при цьому низька через швидке зношення круга внаслідок малої швидкості різання. Тому ці круги застосовують для шліфування крупномодульних черв'яків, коли шліфувальний круг має більш значні розміри і частота обертання шпинделя шліфувального круга дозволяє отримати більш високу швидкість різання і стійкість інструмента.

Дисковий круг шліфує різь конічною ділянкою і розвернутий по відношенню до осі заготовки на кут підйому середньої гвинтової лінії різі (рис.27,а).

Схема встановлення пальцевого шліфувального круга представлена на (рис.27,в). Для одержання більш точного профілю різі пальцевий шліфувальний круг пускають по кривій, що повинна забезпечити дотик точок профілю круга з відповідними гвинтовими лініями профілю різі.

Чашковий шліфувальний круг дозволяє одержати достатню продуктивність і точність шліфування різі. Цей круг шліфує різь конічною поверхнею. Схема його установки щодо заготовки представлена на рис.27,б, а виконати цю установку можна в два етапи:

1) розвернути вісь круга в осьовій площині заготовки на кут к - , де к - кут в основі конуса шліфувального круга; - кут осьового профілю черв'яка;

2) розгорнути вісь круга відносно твірної на кут (tg= tg0*cos, де 0 - кут підйому гвинтової лінії на середньому циліндрі заготовки), чим досягається менше спотворення профілю різі.

а – дискового, б – чашкового, в – пальцевого

Рисунок 27. Схема установки шліфувального круга

Поряд з утворенням різі шляхом зняття стружки з заготовки застосовують способи одержання різі пластичним деформуванням, наприклад, накатуванням. Накатування одержало широке застосування особливо при обробці різі на гвинтах, шпильках, мітчиках і т.д. У процесі накатування інструмент, що має профіль, подібний профілю западинам різі, при русі відносно заготовки витискає на ній різь. Діаметр заготовки дорівнює середньому діаметру різі. Волокна металу на заготовці при накатуванні різі не перерізаються, підвищується твердість і втомлювана міцність деталей. Процес накатування різі високопродуктивний і його широко застосовують у багатосерійному і масовому виробництвах. Різь може бути накатана на суцільних і порожнистих заготовках із пластичних металів. Інструментами для накатування різей служать плоскі накатні плашки, різенакатні ролики, різенакатні ролики у парі з дуговими або кільцевими плашками.

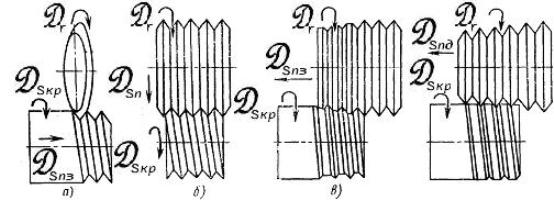

Плоска різенакатна плашка (рис.28) являє собою пластину, на одній поверхні якої розташовані розгорнуті витки різі. Заготовка прокочується між двома плашками, одна з яких нерухома, а інша - рухома. Конструктивно плашки можуть бути виконані без забірної частини і з забірною частиною (під кутом < ) в однієї або обох плашок. Плашку без забірної частини встановлюють стосовно іншої під кутом, а плашки з забірною частиною (хоча б в однієї з них) паралельно. При переміщенні рухомої плашки заготовка захоплюється і прокочується між плашками, у результаті чого на поверхні заготовки поступово видавлюється різь відповідного профілю.

У залежності від того, чи є забірна частина в плашки (і як вона оформлена) або забірна частина відсутня, процес поступового формування різі розрізняється. При відсутності забірної частини або коли форма забірної частини виконана, як показано на (рис.28,а,б), процес видавлення різі проходить так, що об’єм витиснутого металу поступово збільшується і наприкінці накатування стає максимальним. Якщо забірна частина плашки отримана шляхом зішліфовування профілю ниток різі (рис.28,в), то процес поступового витискання різі відбувається більш інтенсивно спочатку і зменшується до кінця, що забезпечує отримання більш якісної і точної різі.

Рисунок 28. Плоскі накатні плашки:

а – без забірної частини; б, в – з забірною частиною;

1 – забірна частина, 2 – калібруюча частина, 3 – скіс

Калібруюча частина плашки служить для остаточного калібрування різі.

Скіс (скидальна частина) на іншому кінці плашки необхідний для того, щоб уникнути затягування заготовки між плашками при зворотньому ході рухливої плашки.

Схеми накатування різі плоскими плашками дуже різноманітні (рис.29). Схема накатування різі двома плашками, із яких одна рухома, а інша нерухома, показана на (рис.29,а). В одну сторону плашка здійснює робочий хід, у другий - холостий. Накатування трьома плашками, із котрих тільки одна рухома, показано на (рис.29,б). Робочий хід плашки здійснюється в обидві сторони. Накатування двома плашками, коли рухома плашка має кілька забірних частин, показано на (рис.29,в). За один робочий хід плашки накочується різь на кількох заготовках.

Рисунок 29. Схеми накатування різей плоскими плашками

Круглі різенакатні ролики дуже відрізняються по конструкції, розташуванню профілю різі і схемі роботи. Ролик (рис.30) являє собою циліндричне тіло з гвинтовою або кільцевою різзю на поверхні циліндра. У роботі одночасно може брати участь один-три і більш роликів.

Рисунок 30. Круглий різевий накатний ролик

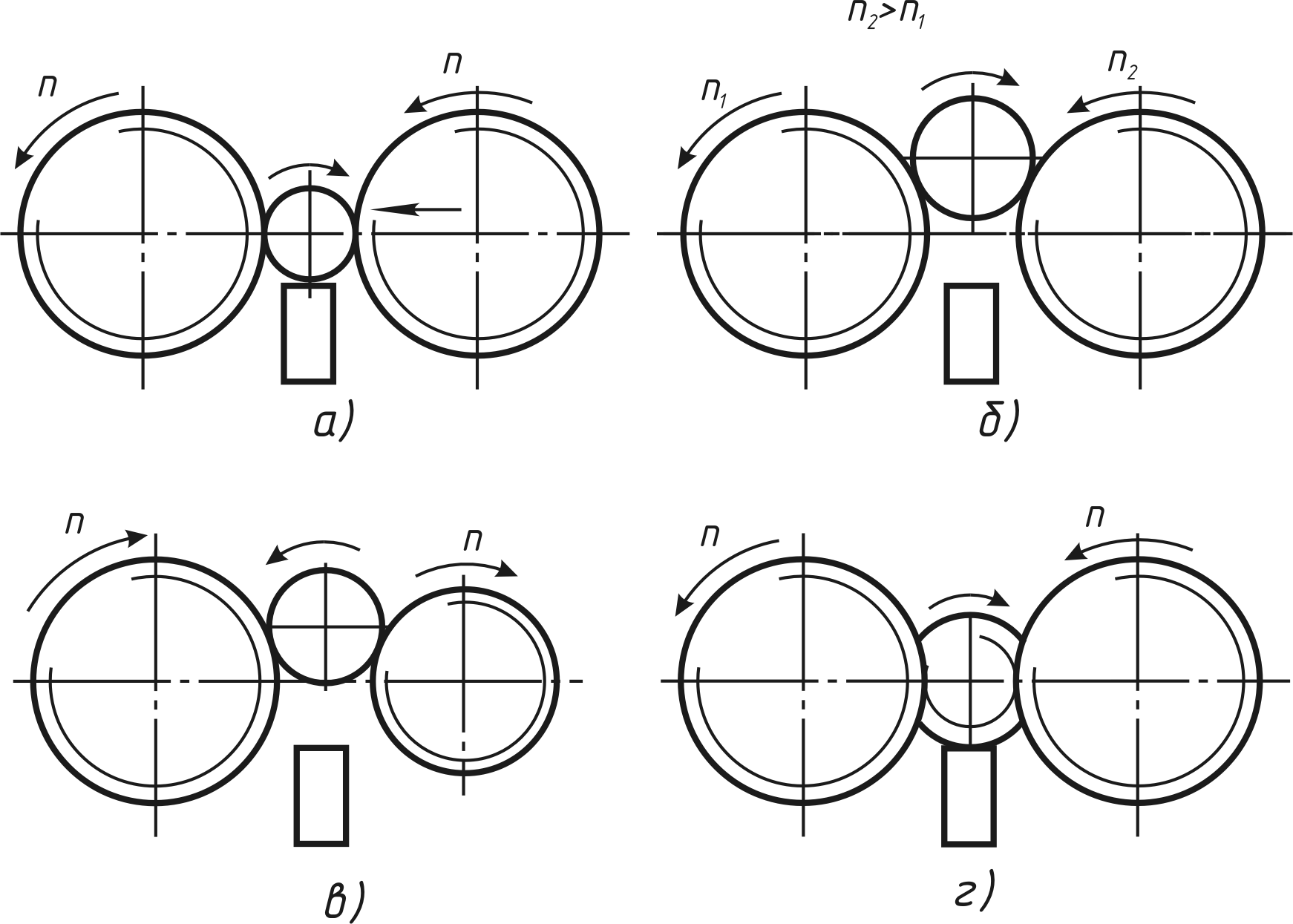

Процес формування різі на заготовці можна здійснювати при радіальній, тангенціальній, осьовій або комбінованій подачах накатного ролика. Схеми накатування різі роликами різними методами приведені на (рис.31).

Накатування різі роликами, що мають гвинтову нарізку, при радіальній подачі (рис.31,а) можна робити одним, двома, трьома і більше роликами. Відповідно ролики в накатній головці встановлюють із зміщенням по осі на 1/2, 1/3 кроку і т.д. Напрямок витків на ролику протилежний напрямку різі на заготовки. Профіль різі при накатуванні роликами формується поступово, шляхом вдавлення витків ролика на повну глибину за кілька обертів заготовки. Ширина ролика перекриває довжину накатуваної різі. Заготовка в осьовому напрямку не переміщується. Осі заготовки і роликів паралельні, а так як діаметр ролика більший діаметра накатуваної різі, то для того щоб кут підйому накатуваної різі і різі на ролику були однаковими, ролик повинен мати багатозахідну різь.

Число заходів і різі ролика визначають із співвідношення:

i = Dср.рол./dср

де Dср.рол – середній діаметр ролика, мм;

dср – середній діаметр накатуваної різі, мм.

Тангенціальна подача при накатуванні різі роликами отримується різноманітними способами. Для цього використовують, наприклад, різницю кругових швидкостей на зовнішній поверхні роликів. Двом роликам (рис.31,б) однакового діаметра надають різну частоту обертання n1 і п2, або двом роликам різного діаметру (рис.31,в) надають однакову частоту обертання п. Ролики обертаються в одну сторону, заготовка захоплюється роликами, приводиться в обертання і поступово самостійно переміщається вниз. Профіль різі при цьому формується поступово. Відстань між осями роликів у процесі накатування різі зберігається постійною.

Рисунок 31. Схема накатування різі роликами:

а – при радіальній подачі, б, в, г – при тангенціальній подачі

Тангенціальну подачу при накатуванні різі можна також здійснити за рахунок спеціальної конструкції роликів. Ці ролики (рис.31,г) мають виїмки для розміщення і наступного видалення заготовки, а на іншій гвинтовій різевій ділянці забірну, калібруючу і скидаючу частини. Калібруча і скидаюча частини мають повний профіль різі, а забірна частина зрізана по архімедовій спіралі і нагадує своїм профілем різь на забірній частині плоскої плашки, зображеної на (рис.28,в). Ролики однакового діаметра обертаються в одному напрямку, заготовка надходить у виїмку, захоплюється роликами, приводиться в обертання, і на ній поступово видавлюється різь. Цикл опрацювання завершується за один оберт роликів. Різь у роликів багатозахідна, число заходів кратне діаметру накатуваної різі.

Для накатування довгих різей заготовку або ролики необхідно переміщати уздовж осі заготовки. Ролики при цьому можуть бути із кільцевою або гвинтовою нарізкою. Осьове переміщення заготовки відносно роликів забезпечується відповідною установкою накатних роликів до осі заготовки. Так, наприклад, при накатуванні різі двома роликами з кільцевою нарізкою їх осі повинні бути повернуті на кут підйому накутуваємої різі, як показано на (рис.32,а). При застосуванні роликів із гвинтовою нарізкою, кут підйому якої рол відрізняється від кута підйому накатуваної різі (рол може бути більшим або меншим ), кут повороту роликів відносно осі заготовки буде дорівнювати різниці рол - (рис.32,б). Швидкість осьової подачі Vос визначають по формулі

Vос=Vкр sin (рол - ),

де Vкр - кругова швидкість ролика.

Рисунок 32. Схема накатування довгих різей роликами

а- з кільцевою нарізкою; б- з гвинтовою

Ролики мають забірний конус і калібруючу частину. Забірний конус дозволяє розподілити навантаження при накатуванні різі на кілька витків ролика, внаслідок чого профілювання різі здійснюється поступово, що сприяє підвищенню якості накатуваної різі.

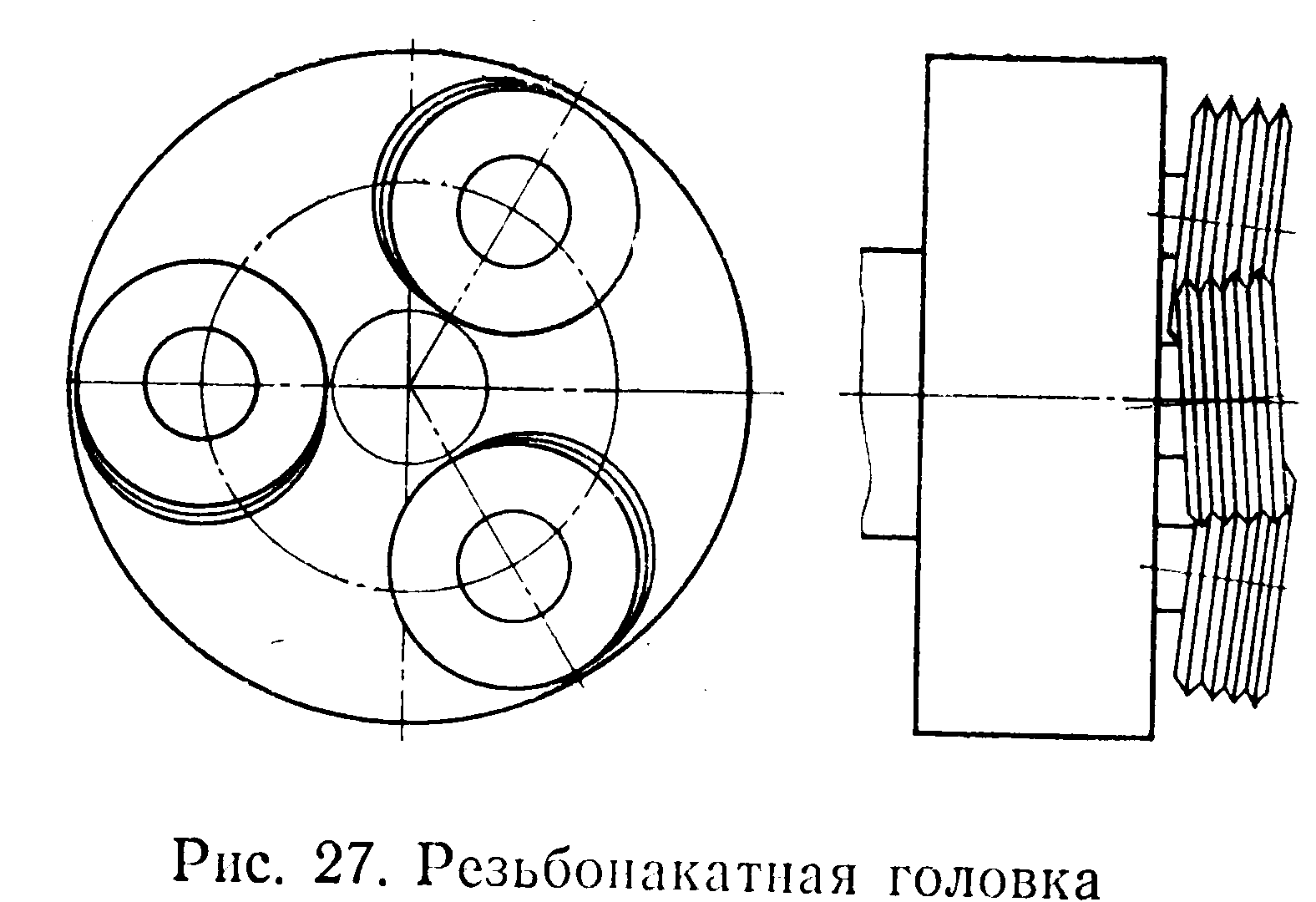

Різенакатні головки (рис.33) широко застосовують для накатування довгих різей. Головки бувають із саморозкриваючимися і не розкриваючимися роликами. Ролики виробляють із кільцевою або гвинтовою нарізкою. Ролики з кільцевою нарізкою встановлені в головці під кутом підйому гвинтової лінії накатуваної різі і зміщенні один відносно іншого вздовж осі головки на 1/3 кроку, якщо роликів три, на 1/4 кроку, якщо роликів чотири і т.д. Ролики з гвинтовою нарізкою встановлюють вздовж осі заготовки, так, як кут підйому витків ролика вибирають рівним куту підйому накатуваної різі.

Принцип роботи таких головок аналогічний принципу роботи круглих різенарізних плашок. Ролики головки, теж, ніби, накручуються на заготовку, накатування різі проводиться при самозатягуванні головки, тому примусова осьова подача інструмента на заготовку необхідна тільки в початковий момент, поки ролики не захоплять її.

Різенакатні головки можуть бути обертальними або стаціонарними. Варто зауважити, що різенакатні головки нерідко використовують для одержання різі у внутрішніх отворах.

Рисунок 33. Різенакатна головка

Накатування різі за допомогою ролика і сегмента (одного або кількох) відбувається при використанні тангенціальної подачі (рис.34,а). На внутрішній поверхні сегменту 3 і зовнішній поверхні ролика 1 по гвинтових лініях розташована багатозахідна різь, профіль якої відповідає профілю накатуваної різі заготовки 2. Сегмент має забірну, калібруючу і скидаючу частини подібно до плоскої накатної плашки.

Ролик може обертатися при нерухомому сегменті і навпаки. При обертанні ролика або сегмента заготовка затягується в робочу зону, приводиться в обертання і, поступово проходячи уздовж різних ділянок сегменту, деформується, одержуючи необхідний профіль різі. Замість сегменту може бути встановлена кільцева плашка 3 (рис.34,б). Ролик 1 розташовують із ексцентриситетом стосовно кільцевої плашки. Заготовку 2 поміщають у завантажувальний простір і при обертанні ролика вона прокочується між різзю ролика і плашки. Різь на заготовці при цьому формується поступово, тому що зазор між кільцевою плашкою і роликом змінний, він зменшується при вході заготовки в робочу зону й збільшується на виході заготовки з зони накатування. За період накатування різі заготовка здійснює кілька обертів. Подачу заготовок у зону завантаження можна здійснювати беззупинно. Відсутність забірної частини на кільцевій плашці утруднює процес накатування, тому з метою зменшення сил при накатуванні діаметр кільцевої плашки роблять великим.

Регулювання взаємного положення ролика і сегменту або кільцевої плашки в залежності від розміру різі що накочується, здійснюють зсувом сегменту або кільцевої плашки.

Для накатування різі в попередньо просвердлених отворах застосовують різеві розкатники, які ще називають швидкорізальними мітчиками. Профіль різі і розміри швидкорізального мітчика відповідають профілю і розмірам різі деталі. Форма поперечного січення мітчика може бути різноманітною. Мітчик (рис.35) має забірну 1 і калібруючу 2 частини. При входженні мітчика в отвір забірний конус поступово видавлює профіль різі, а частина, що калібрує, остаточно формує її. Метод одержання різі швидкорізальними мітчиками дуже продуктивний при обробці різевих отворів особливо в деталях із кольорових металів і їхніх сплавів, а також із високопластичних сталей.

Рисунок 34. Схема накатування різі за допомогою:

а – ролика і сегмента; б – ролика і кільцевої плашки

У різенарізних інструментів, таких, наприклад, як мітчики, черв'ячні, гребінчаті і дискові фрези, затиловують різальні зуби по задніх поверхнях, що дозволяє зберегти сталість профілю різальних зубів при переточуванні їх по передній поверхні і забезпечують необхідні задні кути α на різальних кромках під час усього терміну експлуатації інструменту.

Рисунок 35. Швидкорізальний мітчик

Вимірювання мітчика. Вимірюванню підлягають конструктивні і геометричні параметри мітчика.

При вимірюванні довжини робочої l і забірної l1 частин користуються штангенциркулем; зовнішній діаметр d вимірюють мікрометром; крок різі t - різеміром. Кут забірної частини вимірюють шаблоном (рис.37) або універсальним кутоміром, кут підйому стружкових канавок - методом накатування, так само як і у фрези.

Рисунок 37. Різевий шаблон.

Передній кут γ вимірюють приладом конструкції П. Ф. Спиридовича. На (рис.38), а представлений прилад конструкції П. Ф. Спиридовича спереду. При вимірюванні переднього кута мітчик встановлюють в центрах, при цьому призма приладу повинна прилягати своїми опорами до циліндричної поверхні хвостовика (рис.38,б). Для визначення переднього кута γ повертають стрілку приладу вліво доти, поки зв'язана з нею лінійка не співпаде з передньою поверхнею зуба мітчика. По шкалі (рис.38,в) відраховують фактичний передній кут вліво від нуля.

Таблиця 5. Мастильно-охолоджувальні рідини, використовувані при нарізанні різі

Оброблюваний метал |

Мастильно-охолоджувальна рідина |

Сталь: |

|

Вуглецева |

Емульсія. Осірчене масло |

Конструкційна |

Осірчене масло з гасом. |

Інструментальна |

Змішані |

Легована |

масла |

Чавун ковкий |

3-5%-на емульсія |

Чавунне лиття |

Без охолодження. 3-5% - на емульсія, Гас |

Бронза |

Без охолодження. Змішані масла |

Цинк |

Емульсія |

Латунь |

Без охолодження. 3-5%-на емульсія |

Мідь |

Емульсія. Змішані масла |

Нікель |

Емульсія. |

Алюміній і його сплав

|

Без охолодження. Змішані масла. Емульсія. Гас. |

Нержавіючі, жароміцні сплави

|

Суміш із 50% осірченого масла, 30% гасу, 20% олеїнової кислоти (або 80% сульфофрезола і 20% олеїнової кислоти) |

Волокніт, вініпласт, оргскло і т.д. |

3-5%-на емульсія

|

Текстоліт, гетінакс |

Обдування стисненим повітрям |

Задній кут α периферійної різальної кромки визначають за допомогою індикатора, для чого використовують установку, що складається з плити, стійки і ділильної головки (рис.39). Ділильна головка 1 дає можливість визначити кут повороту інструмента , що відповідає дузі а і падінню затилка b0. Розмір b0 визначають за допомогою індикатора 2, а дугу окола а обраховують по формулі:

![]() ,

,

де Dе – зовнішній діаметр інструмента, мм; -кут повороту

інструменту, що відраховується на ділильній головці.

Інструмент 3 закріплюють на оправці 4. Розглянувши прямокутний трикутник маємо:

![]()

![]()

![]()

Рисунок 39. Індикатор для визначення кута α .

Задні кути бічних різальних кромок аб підраховують по формулі:

tgb=tgtgo

Кут загострення: =90˚-(). Кут різання: =90˚-.