- •Лабораторна робота № 1

- •Зміст роботи

- •Короткі теоретичні відомості

- •1. Інструментальні матеріали

- •2. Токарні різці. Класифікація, будова, геометричні параметри, контроль

- •Елементи рухів в процесі різання

- •Геометричні параметри різця Системи координатних площин і координатні площини.

- •Елементи леза різця

- •Загальні визначення кутів різця

- •Головні кути різця

- •Нормальні кути різця

- •Кути різця в інструментальній системі координат

- •Кути різця в статичній системі координат

- •Геометричні параметри різця в кінематичній системі координат

- •Вплив установки різця, відносно осі деталі на його кути

- •Вплив кутів різця на процес різання

- •Порядок виконання роботи

- •Перелік контрольних питань

- •Лабораторна робота № 2

- •Зміст роботи

- •Теоретичні відомості

- •Вплив різних факторів на коефіцієнт усадки стружки

- •Методи визначення коефіцієнта усадки стружки

- •Порядок виконання лабораторної роботи

- •Лабораторна робота №2 на тему:

- •Лабораторна робота № 2

- •Контрольні питання

- •Лабораторна робота №3

- •Конструкція спірального свердла

- •1.Класифікація свердел

- •2.Системи координатних площин і координатні площини

- •Перові, гарматні, кільцеві, центрувальні, шнекові, гвинтівочні свердла

- •Зенкери

- •Зенковки, ценовки

- •Розвертки

- •Порядок і методика виконання роботи

- •1.1. Типи різей.

- •Кут підйому різі визначають на середньому діаметрі

- •1.2. Методи отримання різей, різальний інструмент

- •Призматичні гребінки закріплють в таких же держаках як і призматичні різці. Проектування профілю ведеться таким же чином як і в різця.

- •1.5. Плашки

- •Контрольні питання

- •Зміст звіту по роботі:

- •Порядок виконання роботи

- •Лабораторна робота № 5

- •Методи протягання

- •Види протягання

- •Виріб; 2 – протяжка; 3 – шар зрізуваного металу

- •Схеми різання при протяганні

- •Типи протяжок, їх призначення

- •Особливості процесу протягання:

- •Основні елементи протяжок і прошивок

- •Форма чорнових зубів визначається такими вимогами:

- •Загальна довжина протяжки

- •Кріплення протяжок

- •Порядок виконання роботи

- •Зміст звіту по роботі

- •Контрольні питання

- •1.2. Cпособи фрезерування

- •1.3. Класифікація і призначення фрез.

- •1.4. Схеми фрезерування

- •1.5. Будова фрез

- •1.6.1 Системи координатних площин і координатні площини.

- •2. Порядок виконання роботи

- •2.1. Методика вимірювання геометричних параметрів.

- •2.2. Виконання робочого креслення фрези

- •3. Зміст звіту по роботі

- •4. Контрольні питання

- •5. Додатки

- •Лабораторна робота №6 з курсу: “Фізичні основи механічної обробки матеріалів”

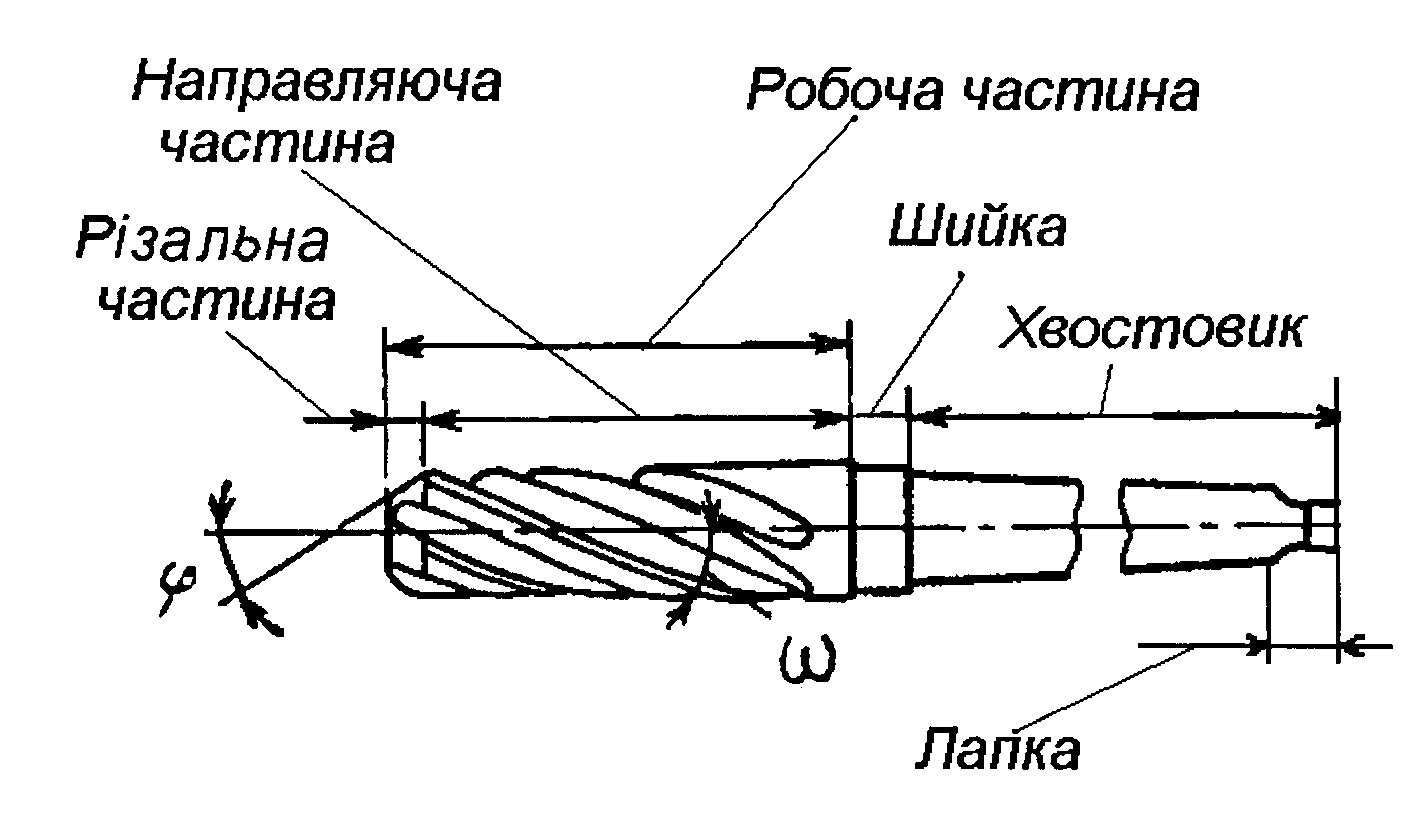

Зенкери

Зенкеруванням називається процес обробки зенкерами циліндрично необроблених або попередньо просвердлених отворів з метою покращити чистоту їх поверхні, зменшити конусність і овальність і підготувати для подальшого розвірчування. Зенкерування, як правило, є проміжною операцією між свердлінням і розвірчуванням.

Зенкер – багатозубий різальний інструмент, призначений для попередньої і кінцевої обробки просвердлених, штампованих або відлитих отворів.

Зенкери з торцевими зубами – інструменти, які застосовують для зачистки торцевих поверхонь.

Зенкери забезпечують обробку отворів до 11-го квалітету точності і шорсткість Rz 80 – Rz 20.

Зенкери бувають двох типів: цільні з конічними хвостовиками і насадні. В свою чергу насадні можуть бути цільними і з вставними ножами.

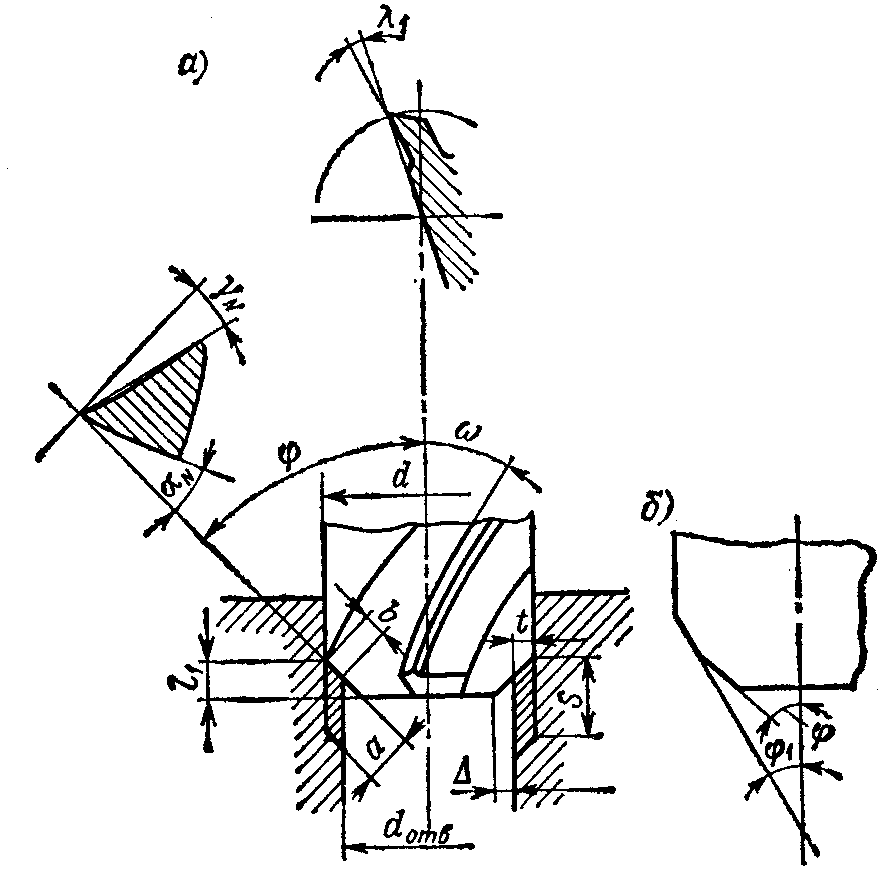

Рисунок 13. Будова зенкера

Корпус зенкера об’єднує його робочу частину з елементами кріплення і служить для передачі зусилля різання під час роботи, а також для закріплення зенкера в процесі його виготовлення.

Робоча частина кінцевих швидкорізальних цільних стандартних зенкерів приварюється до стального хвостовика. Корпус цільних насадних швидкорізальних зенкерів об’єднує в себе робочу і затискаючу частину та виконується повністю із швидкорізальної сталі.

На корпусі зенкера виконуються стружечні канавки, форма і розміри яких мають великий вплив на міцність корпуса, на геометрію різальної частини, на управління процесом стружкоутворення і транспортування стружки. Число стружечних канавок зенкерів, як правило, рівне числу зубів, але відомі зенкери з подвійним числом стрічок, які мають подвійне число стружечних канавок.

Стружечні канавки зенкерів можуть бути прямими (паралельними до осі зенкера), нахиленими і гвинтовими. Зенкери з прямими канавками достатньо універсальні, технологічні у виготовленні при переточках. Зенкери з нахиленими канавками, як правило, – збірні з механічним кріпленням різальних ножів та пластинок. Зенкери з гвинтовими стружечними канавками є більш розповсюдженими. До них відносяться і зенкери, оснащені пластинками з твердого сплаву.

Калібруюча частина зенкера служить для напрямлення зенкера при роботі, отримання необхідної точності і якості поверхні оброблюваного отвору. Діаметр калібруючої частини змінний: спочатку, в місці дотику з різальною частиною, він рівний номінальному, а потім зменшується по напрямку до хвостовика на 0,04 – 0,08 мм на кожних 100 мм довжини (для зенкерів діаметром більше 18 мм).

Різальна

частина забезпечує зняття основної

маси матеріалу, формує і напрямляє потік

стружки, а при обробці глухих отворів

забезпечує підрізку дна отвору. Вона

характеризується, крім інструментального

матеріалу і його твердості, наступними

параметрами: переднім

і заднім

![]() кутами різальної кромки; кутом

,

який відіграє головну роль головного

кута в плані; кутом нахилу канавки

;

кутом нахилу головної різальної кромки

;

формою, розмірами і взаємним розташуванням

різальних кромок окремих зубів, а також

якістю їх заточування.

кутами різальної кромки; кутом

,

який відіграє головну роль головного

кута в плані; кутом нахилу канавки

;

кутом нахилу головної різальної кромки

;

формою, розмірами і взаємним розташуванням

різальних кромок окремих зубів, а також

якістю їх заточування.

Передній

кут різальної частини

![]() задається в площині, нормальної до

проекції різальної кромки на основну

площину. Як правило, кут

приймається рівним: у зенкерів, що

застосовуються для обробки конструкційних

маловуглецевих сталей, – 15-20˚, для

обробки вуглецевих і легованих сталей

середньої твердості – 8-12˚, для обробки

чавуну середньої твердості – 6-10˚, для

обробки сталей і чавунів підвищеної

твердості – 0-5˚, для обробки легких

сплавів і кольорових металів – 25-30˚.

задається в площині, нормальної до

проекції різальної кромки на основну

площину. Як правило, кут

приймається рівним: у зенкерів, що

застосовуються для обробки конструкційних

маловуглецевих сталей, – 15-20˚, для

обробки вуглецевих і легованих сталей

середньої твердості – 8-12˚, для обробки

чавуну середньої твердості – 6-10˚, для

обробки сталей і чавунів підвищеної

твердості – 0-5˚, для обробки легких

сплавів і кольорових металів – 25-30˚.

Задній

кут різальної частини

![]() в площині нормальної проекції різальної

кромки приймається рівним 6-10˚, а сама

задня поверхня, як правило, заточується

по одній чи двом площинам.

в площині нормальної проекції різальної

кромки приймається рівним 6-10˚, а сама

задня поверхня, як правило, заточується

по одній чи двом площинам.

Головний кут в плані чинить прямий вплив на розміри поперечного перерізу зрізуваного шару, а отже, на виникаючі при різанні сили, в тому числі і на величину осьової складової сили різання. Кут , як правило, приймається рівним 60˚, але для збільшення стійкості інколи доцільно утворювати додаткову перехідну кромку під кутом =30˚. В стандартних конструкціях її виконують на зенкерах, оснащених твердим сплавом групи ТК. При обробці глухих отворів кут зенкерів може бути збільшений до 90˚.

Рисунок 14. Геометричні параметри різальної частини зенкера

Кут нахилу канавки вибирають в залежності від оброблюваного матеріалу; для більш твердих матеріалів кут приймається більшим, а для м’яких – меншим. Кут нахилу канавки для зенкерів загального призначення складає =10-30˚. При обробці чавуну цей кут приймають рівним нулю. Для зенкерів з твердосплавними пластинами кут =10-20˚.

Кут

нахилу різальної кромки

(на рис.14 замість нього зображений кут

![]() )

впливає на напрямок сходу стружки. При

від’ємному значенні кута

стружка буде переміщуватися в напрямку

подачі (якщо рух подачі передається

зенкеру), при додатному значенні

стружка направляється в сторону неробочої

частини зенкера, проти подачі. Додатні

значення кута

можуть рекомендуватися для зенкерів,

обробляючих глухі отвори.

)

впливає на напрямок сходу стружки. При

від’ємному значенні кута

стружка буде переміщуватися в напрямку

подачі (якщо рух подачі передається

зенкеру), при додатному значенні

стружка направляється в сторону неробочої

частини зенкера, проти подачі. Додатні

значення кута

можуть рекомендуватися для зенкерів,

обробляючих глухі отвори.

Довжина

різальної кромки

![]() в залежності від діаметрів обробленого

і вихідного отвору може бути визначена

з виразу

в залежності від діаметрів обробленого

і вихідного отвору може бути визначена

з виразу

![]() ,

а величина

,

а величина

![]() - з виразу

- з виразу

![]() ,

де

,

де

![]() - половина припуску на обробку чи глибина

різання, що обчислюється за формулою:

- половина припуску на обробку чи глибина

різання, що обчислюється за формулою:

![]() ,

,

де:

![]() – діаметр зенкера, рівний діаметру

оброблюваного отвору;

– діаметр зенкера, рівний діаметру

оброблюваного отвору;

![]() – діаметр

вихідного отвору.

– діаметр

вихідного отвору.

Значення

припусків на обробку зенкерами

![]() в залежності від діаметру отворів

наведені нижче.

в залежності від діаметру отворів

наведені нижче.

|

18 |

18-30 |

30-50 |

50-80 |

80-100 |

, мм…..…. |

2,5-3,5 |

4-4,5 |

5,5-8 |

7-10 |

8-12 |

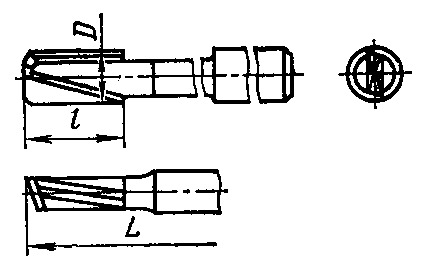

Таблиця 6. Основні типи зенкерів

Зенкер |

Ескіз |

Габаритні розміри, мм |

Область застосування |

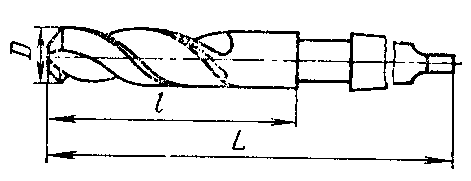

З конічним хвостовиком зі швидкорі-зальної сталі |

|

z = 3–4 ω = 10–250 D = 10–40 L = 160–350 d = 80–200 |

Для обробки отворів в заготовках із конструкційних сталей |

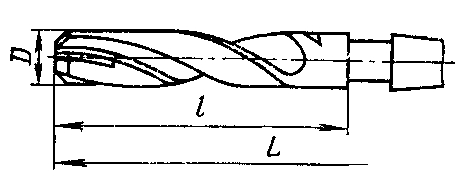

з пластинка-ми із твердо-го сплаву |

|

z = 3–4 ω = 0–100 D = 14–50 L = 180–355 d = 85–310 |

Для обробки отворів в заготовках із важкооброблю-ваних і загарто- ваних сталей |

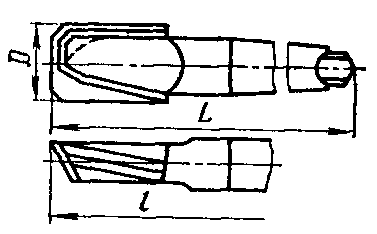

з ножами, оснащеними пластинками із твердого сплаву |

|

D = 30–50 |

|

з пластинка-ми із твердо-го сплаву |

|

D = 32–40 L = 40–65 d = 13–32 |

Для зенкерування отворів в заготовках із важкооброблю-ваних і загарто- ваних сталей |

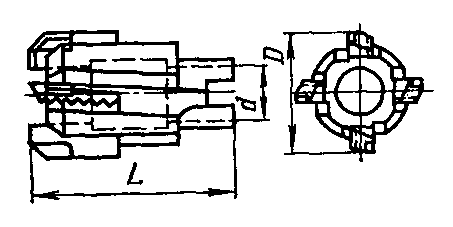

з ножами, оснащеними пластинками із твердого сплаву |

|

D = 50–100 L = 58–74 d = 22–40 |

|

Перовий: з циліндрич-ним хвосто-виком |

|

D = 5–10 L = 60–85 d = 15–22 |

Для обробки глухих отворів в заготовках із чавуна і кольорових металів |

з конічним хвостовиком |

|

D = 10–35 L = 120–250 d = 25–55 |

|

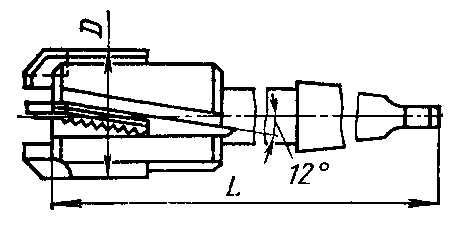

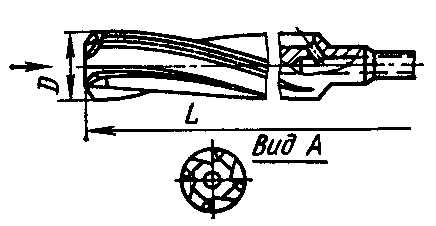

Для обробки глибоких отворів |

|

D = 15–25 L <= 90 D МОР подається в зону різання по отвору в корпусі зенкера |

Для обробки глибоких отворів |