- •1 Общие сведения о предприятии

- •1.1 Краткая история. Структура предприятия. Производственная программа

- •1.2 Ассортимент продуктов

- •1.3 Сырьевая зона. Карта сырьевой зоны предприятия.

- •2 Основное производство

- •2.1 Приемный и молокохранильный участки

- •2.2 Аппаратный участок

- •2.3 Производство цельномолочных продуктов

- •5 Технологическое оборудование

- •6 Охрана труда в производственной лаборатории

- •6.1 Общие требования безопасности

- •6.1.8 Запрещается:

- •6.2 Требования безопасности перед началом работы

- •6.3 Требования безопасности при выполнении работы

- •6.3.1 Общие требования при работе с химически опасными веществами:

- •6.3.2 Хранение химических опасных и вредных веществ

- •6.3.3 Требования безопасности при работе с жидкими химическими опасными веществами

- •6.3.4 Требования безопасности при работе с твердыми, сыпучими химическими опасными веществами

- •6.3.5 Требования безопасности при нагревании жидкостей

- •6.3.6 Требования безопасности при работе со стеклянной посудой

- •6.3.7 Требования безопасности при работе с пожароопасными веществами

- •6.3.8 Требования безопасности при работе с электронагревательным оборудованием, аналитическими приборами.

- •6.3.9 Требования безопасности при определении содержания жира

- •6.4 Требования безопасности в аварийных ситуациях

- •6.5 Требования безопасности по окончании работы

- •Список литературы

2.3 Производство цельномолочных продуктов

На предприятии цельномолочная продукция вырабатывается в цехах ЦМП1 и ЦМП2.

Молоко питьевое

Молоко изготавливается из коровьего молока и/или молочных продуктов путем термообработки для непосредственного употребления в пищу.

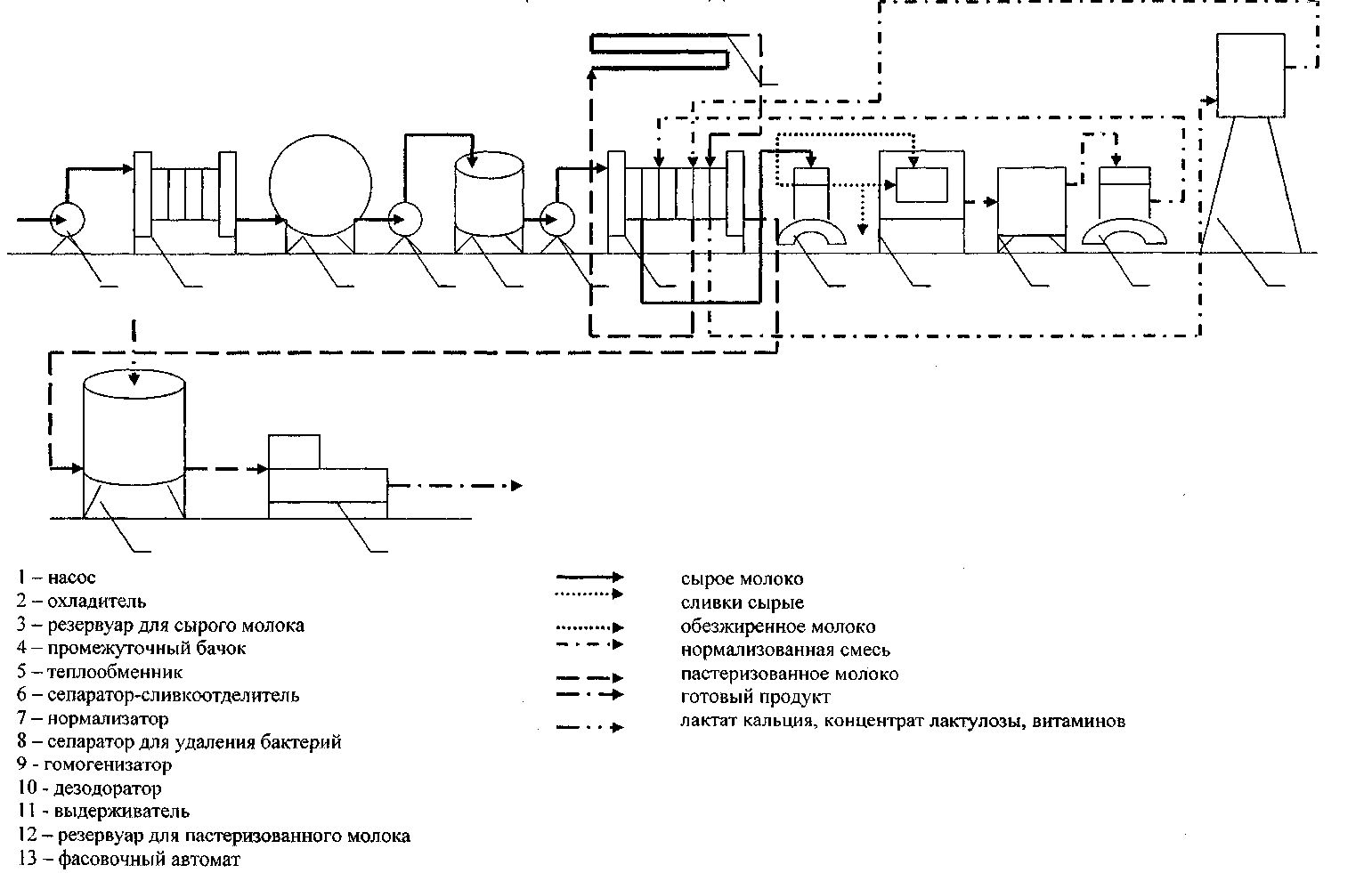

Схема технологического процесса производства молока пастеризованного «Вкусное» ТУ РБ 100722175.006-2001 представлена на рисунке 6.

Приемка

и подготовка сырья

Сепарирование

(55-60)0С

Нормализация

Гомогенизация

(55-60)°С,

(15,0-16,0)

МПа

Удаление

бактерий 55-60°С

Деаэрация

67-70°С

Пастеризация

(88±1)

°С, 20 сек

Охлаждение

t=(4±2)0С

Промежуточное

хранение

Розлив,

упаковка, маркировка

Хранение

продукта

при

t=

(4±2)0С,

5 суток

Рисунок 6 – Схема технологического процесса производства молока пастеризованного «Вкусное»

Молоко и другое сырье принимают по массе и качеству, установленному отделом технического контроля (лабораторией) предприятия. Молоко принимают через счетчик или весы, охлаждают на пластинчатой охладительной установке до температуры (4±2)°С. Принимают молоко в резервуары для сырого молока. Сырьевое молоко направляют в балансный танк установки «Вестфалия». Из балансного танка молоко поступает на сепаратор-сливкоотделитель, где при температуре (55-60)°С происходит разделение молока на сливки и обезжиренное молоко. Из сепаратора-сливкоотделителя сливки направляются через узел нормализации молока (стандомат), где смешиваются с частью обезжиренного молока. Гомогенизацию смеси сливок с обезжиренным молоком осуществляют при давлении (15,0-16,0) МПа и температуре (55-60)°С. Из гомогенизатора смесь поступает на стандомат, где смешивается с оставшейся частью обезжиренного молока в автоматическом режиме. Содержание жира в молоке задается программой.

Сливки, не пошедшие на нормализацию молока, отводятся в резервуар для сырых сливок и используются для производства других видов продукции. Нормализованная смесь из стандомата при температуре (55-60)°С поступает в сепаратор для удаления бактерий. Очищенная от бактерий нормализованная смесь нагревается в секции регенерации теплообменника до температуры (67-70)°С и поступает в блок деаэрации. Затем смесь пастеризуют при температуре (88±1)°С в теплообменнике с выдержкой 20 сек. Молоко охлаждают в потоке до (4±2)°С и направляют в промежуточный резервуар, хранение в котором допускается не более 6 часов. Если при производственной необходимости молоко храниться более 6 ч при температуре (4±2)°С, его направляют на повторную пастеризацию и деаэрацию.

Розлив, упаковку и маркировку молока осуществляют в соответствии с требованиями технических условий на данный продукт. После розлива охлажденного до (4±2)°С молока технологический процесс считается законченным и продукт готов к реализации.

Р

1

2

3

1

4

1

5

11

6

7

9

8

10

12

13

Кефир

Выработка жидких кисломолочных продуктов отличается температурными режимами, продолжительностью сквашивания и видами вносимых заквасок. Используются закваски прямого внесения. Для производства кефира используется закваска на кефирных грибках. Схема технологического процесса производства кефира «Столичный» ТУ РБ 190268633.034-2003 представлена на рисунке 8 .

Приемка

и подготовка сырья

Сепарирование

t=

(55-60)0С

Нормализация

Гомогенизация

(55-60)°С,

(15,0-16,0)

МПа

Удаление

бактерий 55-60°С

Деаэрация

67-70°С

Пастеризация

t=

(92±2)0С

τ=5мин

Охлаждение

t=(25±2)0С

Заквашивание

t=(25±2)0С

Сквашивание

t=(25±2)0С,

8-12 ч, до (85-100)°Т

Охлаждение

t=(18±2)0С

Созревание

t=(14±2)0С

Розлив,

упаковка, маркировка

Охлаждение

до t=(6±2)0С

Хранение

продукта

при

t=

(4±2)0С,

5 суток

Рисунок 1.4 – Схема технологического процесса производства кефира «Столичный»

Сырье принимают через весы или счетчик. Молоко проходит через охладитель и поступает в резервуар сырого молока. Отобранное по качеству молоко

поступает на сепаратор-сливкоотделитель, где при температуре (55-60)°С происходит разделение молока на сливки и обезжиренное молоко. Из сепаратора-сливкоотделителя сливки направляются через узел нормализации молока (стандомат), где смешиваются с частью обезжиренного молока. Гомогенизацию нормализованной смеси осуществляют при давлении (15,0-16,0) МПа и температуре (55-60)°С. Из гомогенизатора смесь поступает в сепаратор для удаления бактерий. Очищенная, от бактерий нормализованная смесь нагревается в секции регенерации теплообменника до температуры (67-70)°С и поступает в блок деаэрации.

Пастеризацию смеси при изготовлении кефира осуществляют при температуре (92±2)0С на пастеризационно-охладительной установке. Пастеризованную смесь охлаждают в резервуаре до температуры заквашивания (25±2)°С.

Для производства кефира применяется закваска на чистых культурах. В ее состав входят молочнокислые стрептококки (активные кислотообразователи и ароматобразующие бактерии), молочнокислые палочки типа бета-бактерий и стрептобактерий, дрожжи, сбраживающие и не сбраживающие лактозу, а также уксуснокислые бактерии, не вызывающие привкусов в продукте.

На продолжительность сквашивания, консистенцию кефира и вязкость полученного сгустка влияет также количество вносимой закваски. Наилучшую вязкость продукт приобретает при количестве вносимой закваски 5%.

Сквашивание продолжается в течение 8-12 часов. Кислотность при этом должна быть не ниже 850Т, иначе получится слабый сгусток, плохо удерживающий сыворотку.

Созревание происходит в том же резервуаре в течение не менее 12 часов. В процессе созревания в результате усиленной жизнедеятельности дрожжей накапливаются продукты спиртового брожения, а также набухают белки, что сопровождается уплотнением сгустка. Под влиянием ферментов, содержащихся в грибковой закваске, происходит частичный гидролиз белков с образованием пептонов, количество которых возрастает с увеличением времени созревания кефира.

Упаковку и маркировку кефира осуществляют в соответствии с требованиями ТНПА. Упакованный кефир (при необходимости) доохлаждают в холодильной камере до температуры (6 ±2)0 С. Продолжительность доохлаждения не менее 6 часов, после чего технологический процесс считается законченным и продукт готов к реализации.

апаапратурка

Молоко топленое

Пастеризованное коровье молоко, подвергнутое дополнительной термообработке с выдержкой при высокой температуре, так называемым топлением. Схема технологического процесса производства молока топленого СТБ 1746-2007 представлена на рисунке 8 .

Приемка

и подготовка сырья

Нормализация

Очистка

(43±2)°С

Гомогенизация

(43±2)°С,

(12,5±2,5)

МПа

Пастеризация

(95-99)°С

Топление

(95-99)°С,

3-4 ч.

Охлаждение

t=(4±2)0С

Промежуточное

хранение

Розлив,

упаковка, маркировка

Хранение

продукта

при

t= (4±2)0С, 3 суток

Рисунок 1.3 – Схема технологического процесса производства

молока топленого

Молоко и другое сырье принимается по массе и качеству, установленному ОТК (лабораторией) предприятия. Молоко принимается через счетчик или весы, направляется на пластинчато-охладительную установку, где охлаждается до температуры не выше 6 0С. Молоко поступает в резервуары для сырого молока. Хранение молока при температуре до 40С – 12 часов, до 60С – 6 часов. Молоко по жиру нормализуется сливками из резервуара. Отобранное по качеству молоко нормализуют по массовой доле жира, добавляя к цельному молоку сливки. Нормализованные сливки очищают на сепараторе-молокоочистителе (Ж5-ОПЕ-С) при температуре (43±2)0С. Смесь гомогенизируют на гомогенизаторе при температуре (43±2)0С и давлении (12,5 ±2,5) МПа. Пастеризуют смесь при температуре (95-99)0С на пластинчато-охладительной установке. Смесь с t=(95-99)0С поступает в резервуар для топления, где томится в течение 3–4 часов. Во время топления, для предотвращения образования пенок, смесь перемешивают 1–2 раза в час. После томления молоко охлаждают до температуры (6 ±2)0 С путем подачи ледяной воды в межстенное пространство резервуара.

Топленое молоко разливается в полиэтиленовые пакеты вместимостью 0,5 л, 1 л на автоматах М6-ОРЗ-Е.

апаапратурка

Сливки питьевые

Схема технологического процесса производства сливок 10% ТУ BY 100098867.118-2005 представлена на рисунке 8.

Приемка

и подготовка сырья

Очистка

(55-60)0С

Сепарирование

(55-60)0С

Нормализация

Гомогенизация

(55-60)0С,

10-15

МПа

Пастеризация

(80±2)°С,

(15-20)с

Охлаждение

t=(4±2)0С

Розлив,

упаковка, маркировка

Хранение

продукта

при

t=

(4±2)0С,

5 суток

Рисунок 8 - Схема технологического процесса производства сливок 10%-ной жирности

Молоко принимается через счетчик или весы, направляется на пластинчато-охладительную установку, где охлаждается до температуры не выше 60С. Молоко поступает в резервуары для сырого молока. Хранение сырого молока осуществляется при температуре до 4°С не более 12 часов, при температуре до 6°С не более 6 часов. Сухие молочные продукты подвергают входному контролю на соответствие их требованиям ТПНА. Растворения сухих молочных продуктов производят в соответствии с инструкцией по восстановлению сухих продуктов, утвержденной в установленном порядке на предприятии. Молоко сепарируют при температуре (40-45)° С на установке «Колдинг». Нормализацию сливок по жиру осуществляют с таким расчетом, чтобы массовая доля жира в готовом продукте соответствовала требованиям ТНПА. Сливки по жиру нормализуют следующим образом:

- добавляют к сливкам цельное или обезжиренное молоко;

- добавляют сливки с более высокой массовой долей жира,

Для обеспечения однородной консистенции и повышения качества готового продукта сливки гомогенизируют. Гомогенизацию проводят при температуре (45-85)°С. В зависимости от массовой доли жира сливки гомогенизируют при следующих режимах:

-10-20%-ной жирности- (10-15)МПа;

-25-35%-ной жирности –(5-10)МПа.

Пастеризацию сливок осуществляют в потоке:

-при температуре (80±2)° С с выдержкой (15-20)с для сливок (10-15)%-ной жирности;

-при температуре (87±2)° С с выдержкой (15-30) с для сливок (16-20,25,30,35)%-ной жирности.

Допускается пастеризация сливок при температуре (94±2)°С. Пастеризованные сливки охлаждают в потоке до температуры (6±2)°С и направляют в промежуточный резервуар и затем на розлив.

Сметана

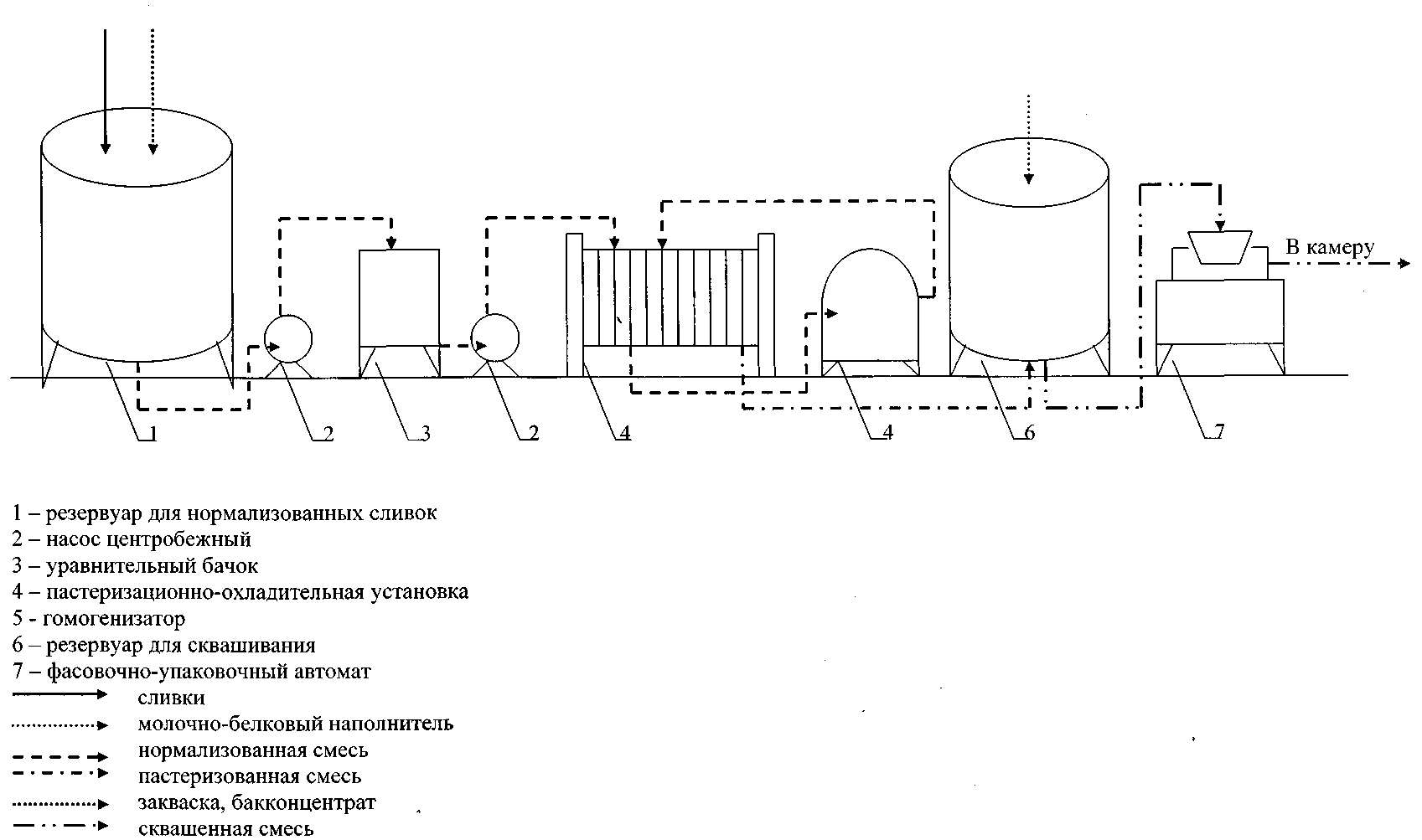

Схема технологического процесса производства сметаны СТБ 1888 представлена на рисунке 9.

Приемка

и подготовка сырья

Очистка

(55-60)0С

Сепарирование

(55-60)0С

Нормализация

Гомогенизация

(60-70)°С,

(8-12)

МПа

Пастеризация

(94±2)0С

без выдержки

Охлаждение

(25±2)0С

Заквашивание

(25±2)0С

Сквашивание

(25±2)0С,

10 ч,

до

(55-70)°Т

Розлив,

упаковка, маркировка

Охлаждение

и созревание (6±2)0С

Хранение

продукта

Рисунок 9 - Схема технологического процесса производства сметаны 18%-ной жирности

Сквашенные сливки направляют на упаковку. Продолжительность опорожнения одного резервуара не должна превышать 4-х часов. Упаковку и маркировку сметаны производят в соответствии с требованиями технических условий на данный продукт. Упакованную сметану направляют на охлаждение и созревание в холодильную камеру. Сметану охлаждают в холодильной камере до температуры (6±2)°С. Одновременно с охлаждением происходит созревание сметаны. Охлаждение и созревание сметаны в потребительской таре длится 6-24 часа, в транспортной таре 12-18 часов. По достижении температуры сметаны (6±2)°С технологический процесс считается законченным, и продукт готов к реализации.

Рисунок 2.3.2 – Технологическая схема производства сметаны

5в

5д

1

2

3

4

1

5а

5б

5г

5ж

на

розлив

6

Н асос 5г-сепаратор-молокоочиститель

асос 5г-сепаратор-молокоочиститель

Счетчик для молока 5д-гомогенизатор

Пластинчатая охладительная установка 5ж-выдерживатель

Резервуар для сырого молока 6- Резервуар для пастеризованного молока

Пастеризационно

- охладительная установка - сырое

молоко

Пастеризационно

- охладительная установка - сырое

молоко

5 а

- уравнительный бак - сливки

а

- уравнительный бак - сливки

5 б

- центробежный насос для

молока -обезжиренное молоко

б

- центробежный насос для

молока -обезжиренное молоко

5 в-пастеризатор

- охладитель - нормализованная смесь

в-пастеризатор

- охладитель - нормализованная смесь

-

пастеризованное молоко

-

пастеризованное молоко

Йогурт «Крепышок»

Йогурт, изготавливаемый из пастеризованной смеси цельного молока, обезжиренного молока, сухого молока, сахара-песка, с добавлением стабилизаторов, фруктовых наполнителей путем варения и сквашивания закваской прямого внесения и предназначенный для реализации и непосредственного употребления в пищу. Схема технологического процесса производства йогурта «Крепышок» ТУ РБ 100722175.003-2001 представлена на рисунке мммм

Приемка

и подготовка сырья

Нормализация

Подогрев

и растворение сухих

компонентов t=

(35-40)0С

Охлаждение

и набухание (9±1)°С

Подогрев

и растворение сухих компонентов t=

(35-40)0С

Очистка

t=

(41-45)0С

Гомогенизация

(15,0±2,5)

МПа,

t=

(60-70)°С

Пастеризация

(87±2)°С,

10-15 мин

Охлаждение

t=

(30-35)°С, (40-42)°С

Заквашивание

t=

(30-35)°С, (40-42)°С

Сквашивание

12-14 ч. при t=

(30-35)°С, 3-6 ч. при (40-42)°С, до (85±5)°Т

Внесение

наполнителей t=(20-25)°С

Розлив,

упаковка, маркировка

Охлаждение

до t=

(6±2)0С

Хранение

продукта

при

t= (4±2)0С суток

Рисунок 1.6 – Схема технологического процесса производства йогурта «Крепышок»

Молоко принимается по качеству, установленному лабораторией предприятия и по массе через объемный счетчик. Отобранное по качеству молоко проходит через фильтр установки учета молока, где оно очищается и затем охлаждается на пластинчатом охладителе РЕДА до температуры 4±2°С. Охлажденное молоко направляется в резервуар. Отобранное по качеству молоко нормализуют по массовой доле жира путем добавления обезжиренного молока к цельному в резервуаре. В резервуар подают часть нормализованного по жиру или обезжиренного молока, подогревают до температуры 35-45°C, добавляют сухое обезжиренное молоко и растворяют при постоянном перемешивании. Смесь вымешивают до полного растворений сухого молока, сразу же охлаждают до температуры (9±1)°С и выдерживают в течение 1-3 часа для набухания. После набухания смесь подогревают до температуры (35-40)°С и вносят сахар, смешанный со стабилизатором. Сахар-песок перед употреблением просеивают на просеивателе и смешивают со стабилизатором в отделении приготовления компонентов. Полученную смесь тщательно перемешивают в течение 30 минут и направляют в основную массу нормализованного молока. Хранение смеси перед пастеризацией не допускается. Нормализованную смесь подогревают в первой секции пастеризационной трубчатой установки А1-0ТЛ-10 до температуры 41±2°С в течении 20-30 минут, очищают на сепараторе-молокоочистителе Ж5-ОИС-10. Смесь, подогретая во П секции пастеризационной трубчатой установки А1-0ТЛ-5 до температуры 65-70°С поступает на гомогенизатор А1-0ГМ для гомогенизации при давлении 15±2,5 МПа. Гомогенизированную смесь пастеризуют в третьей секции пастеризационной трубчатой установки при температуре (87+2)°С и направляют в резервуар ВДП. Выдерживание смеси при температуре (87+2)°С происходит в течение 10-15 минут. После выдержки смесь охлаждают до температуры заквашивания 30-35°С или 40-42°С. Хранение не заквашенной смеси при температуре заквашивания не допускается. Заквашивание и сквашивание смеси производят в резервуаре с охлаждаемой рубашкой и снабженном мешалкой. В охлажденную до температуры заквашивания смесь при постоянном перемешивании в асептических условиях вносят пакет бактериального концентрата прямого внесения, согласно инструкции изготовителя по применению. После внесения закваски смесь тщательно перемешивают в течение 15-20 минут и оставляют в покое для сквашивания. Продолжительность сквашивания при температуре 30-35°С составляет 14-16 часов, при температуре 40-42°С - 3-6 часов. Окончание сквашивания определяют по образованию прочного сгустка и достижению кислотности (85±5)°Т. По окончании сквашивания сгусток перемешивает в течение 15-20 минут и подвергают охлаждению до температуры (20-25)°С путем подачи ледяной воды в рубашку при периодическом перемешивании, в течении не более 4 часов. В перемешанный и охлажденный до температуры 20-25°С сгусток вносят фруктовый или вкусовой наполнитель. Внесение производят в соответствии с утвержденной на предприятии инструкцией по подготовке и внесению фруктовых наполнителей. Смесь тщательно перемешивают до однородного цвета и равномерного распределения наполнителя, после чего готовый продукт подают на розлив. Перед началом розлива йогурт перемешивают. После упаковки продукт направляют на охлаждение в холодильную камеру до температуры (4±2°С). Доохлаждение продукта не должно превышать 16 часов. По достижении температуры (4±2°С) технологический процесс считается законченным и продукт готов к реализации.

апппаратурка

«Творог-ДМ»

Вырабатывается из нормализованного гомогенизированного молока, подвергнутого высокотемпературной обработке, сквашенного закваской, приготовленной на чистых культурах молочнокислых стрептококков с последующим отделением сыворотки путем ультрафильтрации сгустка. Схема технологического процесса производства «творога-ДМ» ТУ РБ 00028493.480-99 представлена на рисунке мммм

Приемка

и подготовка сырья

Сепарирование

(40-45)0С

Нормализация

сливок

Очистка

Гомогенизация

(60±2)°С,

12,5±2,5 МПа

Пастеризация

(92±2)°С,

130 сек

Охлаждение

(29±2)°С

Заквашивание

(29±2)°С

Сквашивание

(29±2)°С, (9±3) часа, до (90±5)°Т

(кислотность

сгустка (60±5)0Т)

Нагрев

сгустка (60±2)°С, 120 сек

Ультрафильтрация

(60±2)°С

Охлаждение

творога (10±2)°С

Упаковка

и маркировка

Хранение

продукта

при

(4±2)0С

5 суток

Рисунок 1.5 – Схема технологического процесса производства

Молоко принимает мастер по массе и качеству, установленному производственной лабораторией предприятия в соответствии с требованиями к сырью, предъявляемому для производства продуктов детского питания. Отобранное по качеству молоко очищают на фильтре установки учета молока и охлаждают до температуры (4±2)°С. Очищенное молоко нормализуют по массовой доле жира. Нормализацию проводят путем добавления сливок или обезжиренного молока к цельному молоку с помощью объемного счетчика. Нормализованное молоко подогревают до температуры (37±2)°С и направляют на саморазгружающий сепаратор-молокоочиститель. Очищенное нормализованное молоко подогревают до температуры (60+2)°С и гомогенизируют на двухступенчатом гомогенизаторе при общем давлении (12,5+2,5) МПа. Гомогенизированное молоко пастеризуют при температуре (92±2)°С с выдержкой 130 с, а затем охлаждают до температуры заквашивания в течение не более 40 сек.

Температура заквашивания молока зависит от вида, активности используемой закваски и времени года и составляет в летний период - 23±2° С, зимний - 30±2°С. Нормализованное молоко, охлажденное до температуры (летний период - 28±2°С, зимний - 30±2°С), при постоянном перемешивании вносят закваску, приготовленную на чистых культурах молочнокислых стрептококков в соответствии с инструкцией по приготовлению и применению заквасок. Массовая доля вносимой закваски составляет 3-5% по массе нормализованного молока. После внесения закваски смесь тщательно перемешивают в течение 10-15 минут. Заквашенное молоко оставляют в покое до образования сгустка активной кислотностью (4,6+0,2) ед. рН и титруемой кислотностью (90±5)°Т. Продолжительность сквашивания составляет (9±3) часа. В случае производственной необходимости хранения готового молочного сгустка перед ультрафильтрацией его охлаждают до температуры (9±1)°С в течение 15 минут и хранят до использования не более 6 часов. Под производственной необходимостью надо понимать - невозможность переработки молочного сгустка из-за временных технических неисправностей оборудования.

Перед ультрафильтрацией молочный сгусток интенсивно перемешивают, диспергируя его. Перемешивание осуществляется с помощью мешалки или насоса. Диспергированный сгусток направляют на теплообменник, где происходит его нагревание до температуры (58—62)°С с выдержкой при этой температуре 120 с, с последующим охлаждением до температуры (50±2)°С в течение не более 20 сек., после чего он подается на ультрафильтрацию. Концентрацию молочного сгустка осуществляют на автоматизированной ультрафильтрационной установке непрерывного производства фирмы "ALFA-LAVAL" с керамическими мембранами "MEMBRAFLOW". При ультрафильтрации происходит разделение молочного сгустка на две фракции: концентрат (творог) и фильтрат. Процесс ультрафильтрации производят согласно инструкции по эксплуатации данной установки до получения творога с заданными параметрами по массовой доле сухих веществ и жира. Полученный в процессе ультрафильтрации фильтрат поступает на охладитель, где охлаждается до температуры (6±2)˚С, в течение не более 20 сек., после чего резервируется. Теплый творог подают насосом на охладитель, где происходит его охлаждение до температуры (10+2) С в течение не более 20 сек. Охлажденный творог перед упаковкой поступает в емкость промежуточного хранения, снабженную мешалкой. Время нахождения в емкости — не более 2 часов. Из емкости промежуточного хранения творог с помощью насоса объемного действия поступает на автомат для расфасовки. Упаковочный творог направляют в камеру для доохлаждения до температуры не выше 8 С в течение не более 6 часов, после чего технологический процесс считается законченным.

Таблица 2.3.8 – Ассортимент продукции вырабатываемой в ЦМП2

Наименование продукта |

Номер нормативного документа |

Вид расфасовки |

Масса, объем расфасовки, кг, л |

Сыворотка паст. |

|

п/э пленка |

1 л |

Ацидофилин (2,5%) |

|

п/э пленка |

0,5 л |

Ацидолакт (2,5 %) |

|

пласт. стакан |

0,45 л |

Простокваша (2,7%) |

|

пласт. стакан |

0,45 л |

Сметана 25% традиция |

ТУ РБ 10098867129-2001 |

полистер. коробочки |

0,25 кг |

Сметана 25% « Свислочь» |

ТУ РБ 10098867129-2001 |

пласт. стакан |

0,23 кг |

Сметана 25% традиция |

ТУ РБ 10098867129-2001 |

пласт. стакан с крышкой |

0,23 кг |

Сметана 30% «Свислочь» |

|

пласт. стакан |

0,45 кг |

Сметана 30% «Свислочь» |

|

пласт. стакан |

0,23 кг |

Сметана 22% «Свислочь» |

ТУ РБ 37495462.008-99 |

пласт. стакан |

0,15 кг |

Сметана 22% «Белая Русь» |

ТУ РБ 37495462.008-99 |

пласт. стакан |

0,45 кг |

Сливки питьевые 10% |

ТУ РБ 100098967.118-2003 |

п/э пленка |

0,5 л |

Сливки питьевые 10% |

ТУ РБ 100098967.118-2003 |

п/э пленка |

0,25 л |

Творог с фруктами (7%) |

|

пласт. стакан |

0,15 кг |

Творожок д/сластен лесной орех (8%) |

|

пласт. стакан |

0,15 кг |

Творожок д/сластен сушен. виноград (8%) |

|

пласт. стакан |

0,15 кг |

Крем творожн. йогурт. (6%) карамель |

ТУ РБ 690253379.001-2000 |

полистер. коробочки |

0,15 кг |

Крем творожн. йогурт. (6%) курага |

ТУ РБ 690253379.001-2000 |

полистер. коробочки |

0,15 кг |

Крем творожн. йогурт. (6%) чернослив |

ТУ РБ 690253379.001-2000 |

полистер. коробочки |

0,15 кг |

Творог «ДМ» (9%) |

ТУ РБ 00028493.480-99 |

п/э пленка |

0,1 кг |

Пудинг «Ласунок» (6%) ванильный |

|

п/э пленка |

0,1 кг |

Пудинг «Ласунок» (6%) фруктовый |

|

п/э пленка |

0,1 кг |

Творожный десерт «Сказка» (7%) 0.15 ванильный |

ТУ РБ 00454623.021-98 |

полистер. коробочки |

0,15 кг |

Творожный десерт «Сказка» (7%) фруктовый |

ТУ РБ 00454623.021-98 |

полистер. коробочки |

0,15 кг |

Йогурт «Изюминка» (2,6%) |

ТУ РБ 101515628.006-2002 |

полистер. стакан |

0,1 кг |

Йогурт «Изюминка» (2,6%) |

ТУ РБ 101515628.006-2002 |

Пюр-Пак |

0,5 л |

Йогурт «Крепышок» (1,5%) |

|

пласт. стакан |

0,15 кг |

Йогурт «Крепышок» (2,5%) |

|

пласт. стакан |

0,15 кг |

Йогурт «Крепышок» (1,5%) |

ТУ РБ 100722175.003-2001 |

пласт. стакан |

0,45 кг |

Йогурт «Классический» (2,5%) |

|

пласт. стакан |

0,23 кг |

Йогурт «Классический» (2.5%) |

|

пласт. стакан |

0,45 кг |

Коктейль-шейк (2,5%) ваниль |

|

пласт. стакан |

0,375 кг |

Коктейль-шейк (2,5%) карамель |

|

пласт. стакан |

0,375 кг |

Сыр «Добрай Раницы» (60%) сливочный |

ТУ РБ 00028493.430-99 |

полистер. коробочки |

0,15 кг |

Сыр «Добрай Раницы» (60%) с грибами |

ТУ РБ 00028493.430-99 |

полистер. коробочки |

0,15 кг |

Сыр «Добрай Раницы» (60%) с паприкой |

ТУ РБ 00028493.430-99 |

полистер. коробочки |

0,15 кг |

Сыр «Добрай Раницы» (60%) с чесноком |

ТУ РБ 00028493.430-99 |

полистер. коробочки |

0,15 кг |

Сыр «Гурман» (55%) |

|

пласт. стакан |

0,15 кг |

Напиток Био-Ритм |

ТУ РБ 400068171.004-2004 |

Пюр-Пак |

0,5 л |

ЦМП2 включает в себя следующие производственные участки цельномолочной продукции:

Аппаратный участок

Участок производства творога-ДМ

Участок розлива

Аппаратный участок.

Участок производства творога-ДМ.

Участок розлива. Этот участок предназначен для упаковки жидких молочных про- дуктов в потребительскую тару и их маркировку.

Номер |

Наименование оборудования |

Марка |

Количество, шт. |

Емкость (л), производительность, (кг/ч) |

1 |

Автомат для розлива |

М6-ОРЗ-Е |

1 |

|

2 |

Автомат для розлива (Пюр-Пак) |

Я1-ОРП-1 |

1 |

|

3 |

Автомат для упаковки в полистероловые коробочки |

BencoPack SL-10 |

2 |

|

4 |

Автомат для упаковки в пластиковые стаканы |

АЛЛУР-1500 |

1 |

|

5 |

Автомат для упаковки в пластиковые стаканы |

Паст-Пак |

1 |

|

6 |

Автомат для упаковки в пластиковые стаканы с крышкой |

М6-АРИ |

1 |

|

7 |

Куттер |

Stephan SK-60 E |

1 |

0,06 |

8 |

Насос плунжерный |

Sordi |

1 |

|

9 |

Резервуар |

Г6-ОПБ-1000 |

1 |

1 |

10 |

Емкость для ацидофилина |

УТА-К10 |

1 |

0,5 |

11 |

Промежуточная емкость |

|

1 |

0,5 |

12 |

Емкость для сметаны |

Я1-ОСВ-6 |

1 |

6,3 |

Таблица 2.3.9 – Перечень оборудовании участка розлива цеха ЦМП2

Номер по порядку и название технологической операции |

Технологический режим (температура, продолжительность во времени и др.) |

Наименование оборудования, на котором осуществляется технологическая операция |

Тип, марка оборудования |

Емкость (л), производительность, (кг/ч) |

1Приемка и подготовка сырья |

4±2°С |

Резервуар ,насос |

В2-ОМ2Г-25;36-1ц-2-16 |

6, 25 |

2 Пастеризация, осветление и охлаждение сыворотки, приготовление смеси |

95±2°С, Пастеризованную сыворотку охлаждают до температуры (18 ±2) С |

Трубчатый пастеризатор,пластинчатый охладитель |

ОГА-5;ООП-25 ВДП |

|

3 Пастеризация и охлаждение смеси |

Смесь пастеризуют на при температуре (92 ±2)с С с выдержкой 40 сек,затем охлаждают до температуры не более 25 С |

пастеризационно-охладительная установка |

ОКЛ-10 |

|

4 Внесение ароматизатора |

|

|

|

|

5 Розлив, упаковывание, маркирование и доохлаждение готового напитка.

|

Розлив, упаковывание и маркирование напитка производят в соответствии с требованиями действующих на да ТУ РБ 400068171.004-2004нный продукт.

|

Фасовочный автомат |

|

|

Таблица 2.3.10 – Технологическая схема производства напитка «Био-Ритм» на основе молочной сыворотки

1Приемка и подготовка сырья.

Сыворотку, полученную при производстве творога на линии Я90ПТ и в ваннах ВК, принимают по массе и качеству, установленному ОТК (лабораторией) предприятия, в резервуар (для сыворотки) аппаратного цеха.

Сахар-песок перед внесением в смесь подвергают просеиванию через сито в комнате подготовки компонентов.

2Пастеризация, осветление и охлаждение сыворотки, приготовление Осветление сыворотки производится осаждением путем нагрева ее до температуры (95 ±2)° С на трубчатом пастеризаторе ОГА-5 и выдержки при этой температуре в течение 1 часа в промежуточном резервуаре.

Пастеризованную сыворотку охлаждают до температуры (18 ±2) С на пластинчатом охладителе и направляют в резервуар № 3 (для напитка).

Охлажденную пастеризованную сыворотку можно хранить при температуре не более 6 С в течение 12 часов.

В сыворотку (резервуар № 3) при постоянном перемешивании добавляют (согласно рецептуре) сахар, лимонную кислоту, пищевую добавку - сокосодержащую основу, перемешивают в течение 5-10 минут.

3 Пастеризация и охлаждение смеси.

Смесь пастеризуют на пастеризационно-охладительной установке при температуре (92 ±2)с С с выдержкой 40 сек.

Смесь охлаждают до температуры не более 25 С, подают в промежуточный резервуар, затем - на розлив.

4 Внесение ароматизатора

При использовании для усиления вкуса ароматизатора, его вносят в охлажденную смесь, тщательно перемешивают в течение 5-10 минут и подают на розлив.

5 Розлив, упаковывание, маркирование и доохлаждение готового напитка.

Розлив, упаковывание и маркирование напитка производят в соответствии с требованиями действующих ТУ РБ 800002086.001-2002 на данный продукт.

Масса нетто потребительской тары должна быть не более 1000 г. Допускаемые отклонения массы напитка в потребительской таре должна соот

ветствовать требованиям:

Номинальное значение массы напитка в потребительской таре, г |

Фактическое значение массы напитка в потребительской таре, г |

100 |

100±6 |

125 |

125 ±6 |

150 |

150±6 |

250 |

250±8 |

450 |

450±10 |

500 |

500±15 |

1000 |

1000±30 |

Упакованный продукт отправляют в холодильную камеру для доохлажде-ния до температуры 4 ±2 °С. После этого технологический процесс считают законченным и напиток готов к реализации.

Тара и материалы, применяемые для упаковки для упаковки продукта, должны соответствовать требованиям действующей технической документации, утвержденной в установленном порядке, и обеспечивать сохранность продукта.

6. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ ГОТОВОГО ПРОДУКТА

Транспортирование напитка производят в соответствии с действующими ТУ на данный продукт.

С момента окончания технологического процесса напитки «Био-Ритм» на основе молочной сыворотки хранят при температуре 4 ±2 °С. Срок годности продукта при этих условиях хранения -