- •Лекции по ри

- •Литература:

- •Тема 1. Введение. Определение и классификация ри

- •Виды режущего инструмента:

- •Виды лезвийных режущих инструментов:

- •Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к рИ. Две функции ри

- •Приспособление

- •Требования к ри

- •Дополнительные общие требования к ри:

- •Две функции ри

- •Формирование заданной поверхности детали.

- •Снятие припуска.

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрия ри

- •Тема 4. Резцы

- •Классификация резцов

- •Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •Основные конструкции и особенности некоторых резцов

- •РЕзцы с припаенными пластинами

- •Форма задней поверхности.

- •Приклеивание режущей части ри

- •Крепление смп механическим способом

- •Геометрические параметры резца с смп

- •Резцы для тяжелых токарных и карусельных станков

- •Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •Расточные резцы

- •Строгальные и долбежные резцы

- •Отрезные канавочные резцы

- •Канавочные резцы.

- •Фасонные резцы

- •1.По форме:

- •2. По установке относительно заготовки:

- •Геометрические параметры фасонных резцов.

- •Тема 5. Протяжки и прошивки Назначение, классификация, определение и область применения

- •Классификация протяжек

- •Протяжки для обработки отверстий.

- •Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •Схемы резания и форма режущих кромок протяжек.

- •Наружние протяжки.

- •Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

- •Незатылованные фрезы

- •Фасонные незатылованные фрезы.

- •Концевые фрезы

- •Торцовые фрезы

- •Фасонные Затылованные фрезы

- •Выбор кривой затылования фрезы

- •Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб)

- •Виды затылования зубьев фрез

- •Двойного затылования инструмента.

- •Определение высоты зуба с одинарным и двойным затылованием

- •Инструмент для образования сложных поверхностей Инструмент для образования резьбы.

- •Расчет машинно – ручного метчика

- •Калибрующая часть

- •Резьбонакатные инструменты

- •Конструкция резьбонакатной плашки

- •С хема накатывания резьбы на проход

- •Накатывание резьбы на упоре

- •Расчет роликов

- •Инструменты для обработки отверстий

- •Сверла с смп.

- •Сверла для глубокого сверления.

- •Зенкеры.

- •Развёртки

Сверла с смп.

Рис. 160

Сверла для глубокого сверления.

Глубокое, если отношение длины отверстия к диаметру равно 5 и выше. Для сверления глубоких отверстий не используются спиральные свёрла, т.к. имеют недостатки.

Для сверления глубоких отверстий применяются следующие конструкции свёрл:

1) НПИЛ с углом наклона винтовой линии 40…450 со специальной формой сердцевины, с размером ( 0,25…0,28)d и специальной заточкой по передней поверхности.

2) Шнековые свёрла, с углом наклона винтовой линии ω = 600 со специальной формой ( в виде ёлочки ) продольного сечения сердцевины сверла

3) Пушечное сверло

4) Ружейное сверло из БРС и оснащенное пластинами или коронками твёрдого сплава.

5) Многокромочные пустотелые свёрла

6) Кольцевые спиральные свёрла

7) Эжекторные свёрла

Зенкеры.

( Самостоятельно по Иноземцеву / Сахорову ).

Развёртки

По способу применения разделяют:

а) ручные

б) машинные

По форме обрабатываемого отверстия:

а) цилиндрические

б) конические

По методу закрепления:

а) насадные

б) хвостовые

По конструкции:

а) цельные

б) сборные

в) жесткие

г) регулируемые

Ручные развёртки диаметром 3…40 мм. изготавливаются из БРС, а также из ОХС, т.к. они работают при меньших скоростях резания.

Машинные развёртки, диаметр 3…50 мм. и ножи для сборных развёрток диаметром 40…100 мм. изготавливаются из БРС или оснащают пластинами из твёрдого сплава.

Машинные хвостовые развёртки с диаметром рабочей части 10 мм. и выше, изготавливаются сварными, хвостовик из стали 45 или 40Х.

Корпуса сборных развёрток и оснащенных напайными пластинами из твёрдого сплава изготавливаются из 40Х, корпуса ножей из У7, У8.

Ручные: φ = 1..20

Машинные: φ = 5..450

При обработке заготовок из обычного чугуна, угол φм = 50; из стали φм = 150

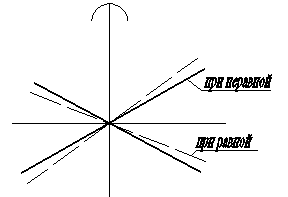

Рис. 161

φ – угол заборного конуса

Lр.ч. – длина режущей кромки

Lк.ч. – длина калибрующей части

Lц.ч. – длина цилиндрической части

Lобр.к. – длина обратного конуса

ε1, ε2, ε3 – шаговые углы развёртки с 6 зубьями.

Различие угла φ у ручных и машинных развёрток обосновывается так: ручная развёртка применяется для снятия в отверстии небольших припусков и уменьшение угла φ приводит к уменьшению шероховатости обрабатываемого отверстия.

Машинные развёртки применяются для снятия больших припусков в отверстиях, и уменьшение угла φ в этом случаи привело бы согласно неодинаковой степени возведения на главную состовляющую силы резания Pz, ширины и толщины срезаемого слоя, к увеличению Pz и следовательно к поломки инструмента.

Pz = Cpz · a0,75 · b1,0 ;

φ↓ → a↓; b↑ → Pz↑ ;

![]() ;

;

φ↓ → Мкр↑

Хвостовик в зависимости от диаметра бывает:

а) конический

б) цилиндрический, заканчивается квадратной лапкой, для передачи Мкр.

ПРИМЕНЯЮТСЯ: с прямыми и винтовыми зубьями.

При применении прямозубых развёрток, зубья по окружности должны располагаться с неравномерным угловым шагом, что снимает огранку обрабатываемого отверстия, т.е. уменьшается шероховатость.

При встрече зубьев с твёрдыми или мягкими включениями развёртка отжимается, и при равномерном расположении зубья будут оставаться в одном и том же месте, более уплотнённые следы на поверхности отверстия в виде продольных полос. Это явление указывает на неравномерную твёрдость поверхностного слоя обрабатываемого отверстия.

Для устранения следов необходимо делать неравномерный окружной шаг зубьев у развёрток. Эта неравномерность на полуокружности применяется:

∆ε = 30 для развёрток, имеющих 6 зубьев;

∆ε = 20 –для развёрток, имеющих 8 зубьев;

∆ε = 1,50 для развёрток, имеющих 10 зубьев;

∆ε = 10 для развёрток, имеющих 12 зубьев;

Рис. 162

Для измерения диаметра развёртки – число зубьев должно быть чётным.

![]() -

для машинных и ручных цельных развёрток;

-

для машинных и ручных цельных развёрток;

![]() -

для машинных сборных конструкций.

-

для машинных сборных конструкций.

Размеры угловых шагов при любом Z, определяется:

![]() ;

;

![]() ;

;

![]()

Длина калибрующей части составляет:

Lк.ч. = ( 0,5…0,4)Lр.ч

Lобр.к. = Lк.ч.

На калибрующей части оставляется цилиндрическая фаска: f = 0,05…0,1 мм.

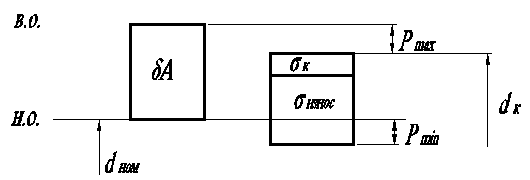

Определение диаметра калибрующей части развёртки

При развёртывании отверстия происходит разбивка. Это учитывается при определении диаметра калибрующей части нерегулируемых развёрток.

Рис. 163

dк = dном + В.О. – Pmax – δК

dном – номинальное значение диаметра обрабатываемого отверстия;

Рmax – max разбивка;

δК – допуск на изготовление диаметра калибрующей части развёртки.

Pmax – определяется экспериментальным путём, но если он не проведён, то:

![]()

δА – допуск на обрабатываемый диаметр отверстия.

![]()

Аналогичная схема применяется и при определении диаметров других осевых инструментов, такие как: сверло, концевые и шпоночные фрезы.

Pmax = 0,75dA – для сверла;

Pmax = 0,4dA – для зенкера.

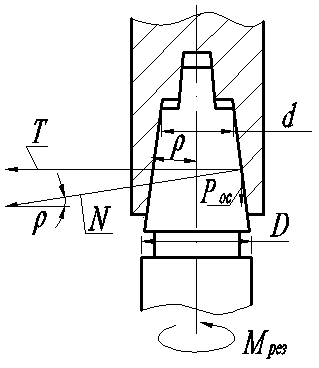

Расчёт конуса хвостовика.

Конус спирального сверла

Рис. 164

d, D – посадочные диаметры

ρ – угол конуса хвостовика

Мкр. при резании М, который получается от трения поверхностей конуса инструмента и конуса шпинделя станка.

N – сила нормального давления.

![]() ;

;

![]() 1)

1)

N приведут к силе Fтр = N · μ

μ – коэффициент трения = 0,1

![]() 2)

2)

![]()

где

![]()

![]()

где ( 1 – 0,04∆) – учитывает неточность прилегания поверхностей конуса хвостовика и конуса отверстия шпинделя станка.

![]() 3)

3)

∆ - суммарный допуск в минутах на изготовление конуса инструмента и конуса шпинделя.

Если Мтр. Мрез., то осуществляется закрепление хвостовика за счёт сил трения.

Анализ формулы 3) показывает, что на Мтр оказывает влияние угол конуса ρ. Чем меньше ρ, тем больше Мтр.

![]()

В

качестве конусов такого рода используются

конуса Морзе от 0,1 до 6. Метрические

конуса 80;100;120;140. У метрических конусов

![]() .

.