- •Лекции по ри

- •Литература:

- •Тема 1. Введение. Определение и классификация ри

- •Виды режущего инструмента:

- •Виды лезвийных режущих инструментов:

- •Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к рИ. Две функции ри

- •Приспособление

- •Требования к ри

- •Дополнительные общие требования к ри:

- •Две функции ри

- •Формирование заданной поверхности детали.

- •Снятие припуска.

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрия ри

- •Тема 4. Резцы

- •Классификация резцов

- •Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •Основные конструкции и особенности некоторых резцов

- •РЕзцы с припаенными пластинами

- •Форма задней поверхности.

- •Приклеивание режущей части ри

- •Крепление смп механическим способом

- •Геометрические параметры резца с смп

- •Резцы для тяжелых токарных и карусельных станков

- •Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •Расточные резцы

- •Строгальные и долбежные резцы

- •Отрезные канавочные резцы

- •Канавочные резцы.

- •Фасонные резцы

- •1.По форме:

- •2. По установке относительно заготовки:

- •Геометрические параметры фасонных резцов.

- •Тема 5. Протяжки и прошивки Назначение, классификация, определение и область применения

- •Классификация протяжек

- •Протяжки для обработки отверстий.

- •Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •Схемы резания и форма режущих кромок протяжек.

- •Наружние протяжки.

- •Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

- •Незатылованные фрезы

- •Фасонные незатылованные фрезы.

- •Концевые фрезы

- •Торцовые фрезы

- •Фасонные Затылованные фрезы

- •Выбор кривой затылования фрезы

- •Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб)

- •Виды затылования зубьев фрез

- •Двойного затылования инструмента.

- •Определение высоты зуба с одинарным и двойным затылованием

- •Инструмент для образования сложных поверхностей Инструмент для образования резьбы.

- •Расчет машинно – ручного метчика

- •Калибрующая часть

- •Резьбонакатные инструменты

- •Конструкция резьбонакатной плашки

- •С хема накатывания резьбы на проход

- •Накатывание резьбы на упоре

- •Расчет роликов

- •Инструменты для обработки отверстий

- •Сверла с смп.

- •Сверла для глубокого сверления.

- •Зенкеры.

- •Развёртки

Классификация протяжек

По конструкции:

цельные (стали Р6, Р5, Р18, ХВГ);

составные (твёрдосплавные);

сборные (твёрдосплавные).

По характеру обрабатываемых поверхностей:

внутренние (для обработки отверстий);

наружные.

По виду главного движения:

поступательные прямолинейные (рис. 76,77, рис. 81, рис 82, а);

вращательное (рис 80, рис 82 б). 83);

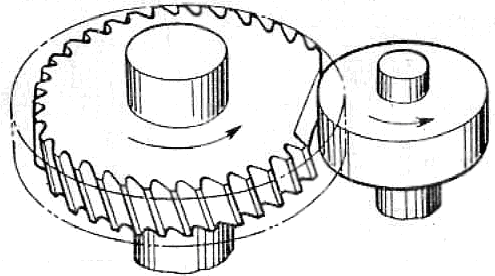

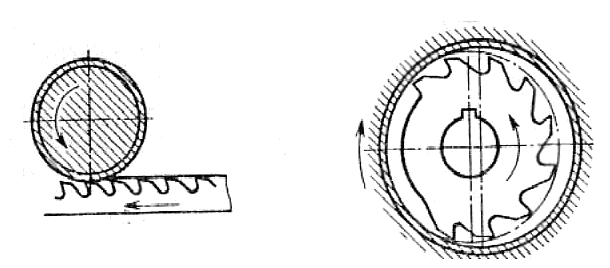

Рис. 80

Рис. 81

а) Рис. 82 б)

Рис. 83

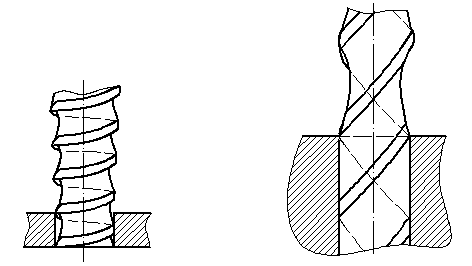

одновременное вращение и перемещение протяжки вдоль некоторой оси (протяжка метчик для нарезания резьбы).

По схеме резания:

продольная (одинарная);

групповая (прогрессивная);

генераторная (см. выше):

комбинированная.

По расположению РК относительно оси протяжки (или направления главного движения):

РК лежат в плоскости перпендикулярной направлению главного движения (т.е. l = 0);

с наклоном расположения РК (l ¹ 0). (рис 84,85,81, ).

Рис. 84 Рис. 85

Протяжки для обработки отверстий.

Рис. 86

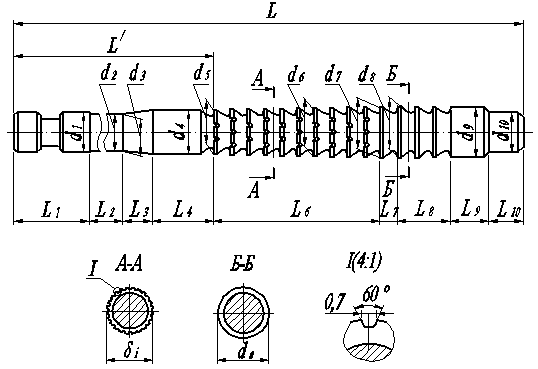

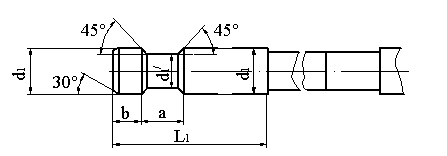

1) функциональные части круглой внутренней протяжки (рис 86).

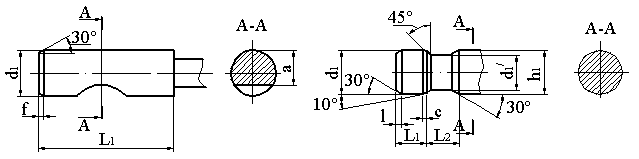

l1 – хвостовик – нужен для закрепления протяжки в патроне протяжного станка, бывает нескольких исполнений (рис. 87-91).

d1 = dзаготовки – (0,9…1) мм, где dзаготовки – диаметр отверстия в заготовке под протягивание.

Рис. 87 Рис. 88

Рис. 89

Рис. 90 Рис. 91

Размеры хвостовиков нормализованы и должны соответствовать нормализованным размерам патронов в протяжных станках.

l2 – шейка соединяет хвостовик с основными частями протяжки.

d2 = d1 – (0,5…1) мм, длина шейки рассчитывается так, что перед началом протягивания один зуб располагается от торца заготовки на расстояние 2…5 мм (рис. 76, 77, 79).

Обычно на шейке маркируют протяжку (материал протяжки, длину протягиваемого отверстия, заводской номер протяжки).

l3 – направляющий конус служит для направления протяжки в обрабатываемое отверстие: l3 = 10…25 мм.

l4 - передняя направляющая часть для центрирования обрабатываемого отверстия заготовки относительно оси протяжки: d4 = d заготовки (min) (f7, e8); l4 = (0,6…1) lзаготовки

l5 – рабочая часть – служит для срезания припуска образования требуемой точности обработки поверхности, включает:

l6 – черновые зубья,

l7 – чистовые зубья,

l8 – калибрующие зубья,

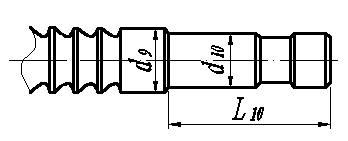

l9 – зад. направляющая часть – служит для центрирования протяжки в детали в момент выхода из неё последних калибрующих эубьев: d9 = dmin калибр. зуб (f7, e8), l9 = l4,

l10 – опорная цапфа, имеется только у длинных и тяжёлых протяжек на горизонтально-протяжных станках, служит для поддерживания заднего конца протяжки от провисания, приводящего к искажению формы и размеров обрабатываемой поверхности.

Цапфа лежит на подвижном скользящем люнете, передвигается вместе с протяжкой на люнете, скользит по направлению станка.

У протяжек, работающих на станках с автоматическим возвратом в исходное ( верхнее) положение ( обычно это станки вертикального типа), вместо опорной цапфы имеется задний хвостовик (рис. 93), под быстросменный патрон; задний хвостовик аналогичен переднему, а размеры его могут быть либо равны переднему, либо на одну – две позиции нормализованного ряда меньше размеров переднего хвостовика.

У прошивки нет хвостовика l1 и шейки l2 (рис. 92).

Рис. 92

Рис. 93

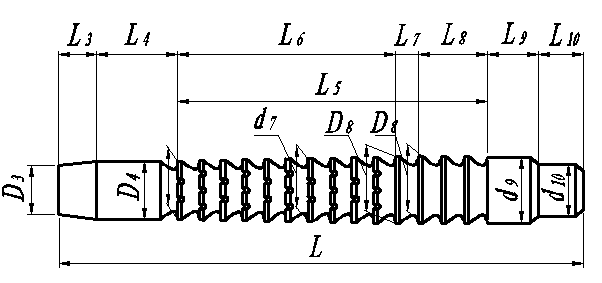

2) рабочая часть круглой внутренней протяжки ( участок l5 рис 86)

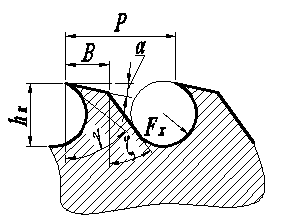

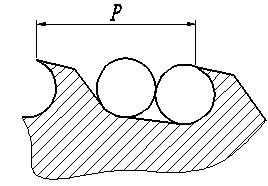

На рабочей части имеются черновые l6, чистовые l7, (режущая часть), и калибрующие l8 ( калибрующая часть) зубья, форма и размеры которых в осевом сечении устанавливают исходя из условий возможности резания и образования стружки, размещения стружки и прочности зуба и в зависимости от шага зубьев Р, высоты стружечной канавки hK, ширины задней поверхности B, переднего γ и заднего α углов

(рис 94-98).

Формы зубьев:

с прямолинейной спинкой под углом

= 35…450 .

= 35…450 .

Рис. 94

с круговой вогнутой спинкой радиуса Rk = 1,6 hK для приближения формы зуба к балке равного сопротивления изгибу и увеличения пространства для размещения стружки .

Рис. 95

с удлиненной формой для увеличения пространства для размещения стружки или увеличения диаметра опасного сечения до дна стружечной канавки ; при протягивании отверстий, прерывистых по длине на каждом участке образуется отдельный завиток стружки и общий объём стружки увеличивается.

Рис. 96

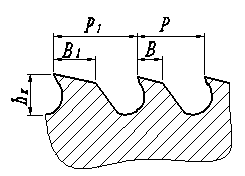

с неравномерном шагом для уменьшения вероятности появления вибраций при работе протяжки Р1 – Р =

0,5 мм .

0,5 мм .

Рис. 97

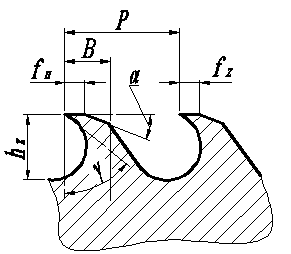

с цилиндрической ленточкой шириной fi, для точного обеспечения диаметров калибрующих зубьев . Ширина fi увеличивается по длине протяжки от зуба к зубу на 0,2…0,6 мм( т.е. fi – fi-1 = 0,2 мм) – для сохранения ленточки на калибрующих зубьях при их периодической переточке по передней поверхности зуба.

Рис. 98

Основание канавки делают в форме дуги радиуса rК.

Передний угол γ назначается: γ = 10…200 для стали; γ = 5…80 для чугуна; γ = 20…250 для цветных металлов.

Задний угол α у внутренних протяжек делают не большим, равным 2…30 для режущих, и 10 для калибрующих зубьев, что обеспечивает минимальное изменение диаметров зубьев при их переточке по передней поверхности.

У наружных протяжек протяжек α = 100, т.к. изменение высоты зуба при переточках может быть компенсировано соответствующей регулировкой положения протяжки.

Основными параметрами рабочей части круглой протяжки являются:

1.форма зуба (форма стружечной канавки),

2.высота стружечной канавки,

3. значение заднего и переднего углов,

4.шаг между зубьями,

5.подача на зуб,

6.угол наклона зубьев относительно вектора главного движения.

Форма зубьев нормализована и зависит от обрабатываемого материала.

… нормализована и определяется расчётом по условию размещения стружки в стружечной канавке.

передний угол выбирают из-за обрабатываемого материала и материала протяжки. Для практики из быстрореза g = 10…15°. Отклонение ± 1°. Задний угол делается минимальным, порядка 2…3° ± 30¢ для минимального изменения диаметра зубьев при переточках.

чем меньше шаг, тем больше количество зубьев, одновременно участвующих в резании (повышается производительность), но по условию размещения стружки нужно увеличивать величину стружечной канавки, что приводит к уменьшению её прочности.

зависит от выбранной схемы резания и обрабатываемого материала (для профильной схемы резания при обработке стали Sz от 0,02…0,12 мм/зуб, для чугуна до 0,15 мм/зуб, при групповой схеме резания: для стали 0,02…0,30 мм/зуб, для чугунов до 0,40 мм/зуб.

при w > 0происходит более равномерное протягивание.

Зубья РИ имеют острую кромку.

Зубья калибрующей части имеют фаску по задней поверхности с af = 0,

f = 0,5…1 мм.

Для обеспечения одинаковых диаметров всех калибрующих зубьев: у калибрующих зубьев шаг может быть уменьшен, т.к. снимается минимальное количество стружки и это уменьшает длину протяжки.

(!) При каждой переточке первый калибрующий зуб переходит в последний режущий, т.е. количество переточек круглой протяжки определяется числом калибрующих зубьев.