- •Лекции по ри

- •Литература:

- •Тема 1. Введение. Определение и классификация ри

- •Виды режущего инструмента:

- •Виды лезвийных режущих инструментов:

- •Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к рИ. Две функции ри

- •Приспособление

- •Требования к ри

- •Дополнительные общие требования к ри:

- •Две функции ри

- •Формирование заданной поверхности детали.

- •Снятие припуска.

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрия ри

- •Тема 4. Резцы

- •Классификация резцов

- •Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •Основные конструкции и особенности некоторых резцов

- •РЕзцы с припаенными пластинами

- •Форма задней поверхности.

- •Приклеивание режущей части ри

- •Крепление смп механическим способом

- •Геометрические параметры резца с смп

- •Резцы для тяжелых токарных и карусельных станков

- •Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •Расточные резцы

- •Строгальные и долбежные резцы

- •Отрезные канавочные резцы

- •Канавочные резцы.

- •Фасонные резцы

- •1.По форме:

- •2. По установке относительно заготовки:

- •Геометрические параметры фасонных резцов.

- •Тема 5. Протяжки и прошивки Назначение, классификация, определение и область применения

- •Классификация протяжек

- •Протяжки для обработки отверстий.

- •Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •Схемы резания и форма режущих кромок протяжек.

- •Наружние протяжки.

- •Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

- •Незатылованные фрезы

- •Фасонные незатылованные фрезы.

- •Концевые фрезы

- •Торцовые фрезы

- •Фасонные Затылованные фрезы

- •Выбор кривой затылования фрезы

- •Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб)

- •Виды затылования зубьев фрез

- •Двойного затылования инструмента.

- •Определение высоты зуба с одинарным и двойным затылованием

- •Инструмент для образования сложных поверхностей Инструмент для образования резьбы.

- •Расчет машинно – ручного метчика

- •Калибрующая часть

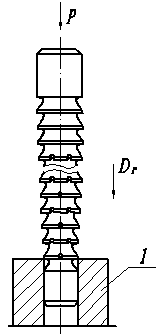

- •Резьбонакатные инструменты

- •Конструкция резьбонакатной плашки

- •С хема накатывания резьбы на проход

- •Накатывание резьбы на упоре

- •Расчет роликов

- •Инструменты для обработки отверстий

- •Сверла с смп.

- •Сверла для глубокого сверления.

- •Зенкеры.

- •Развёртки

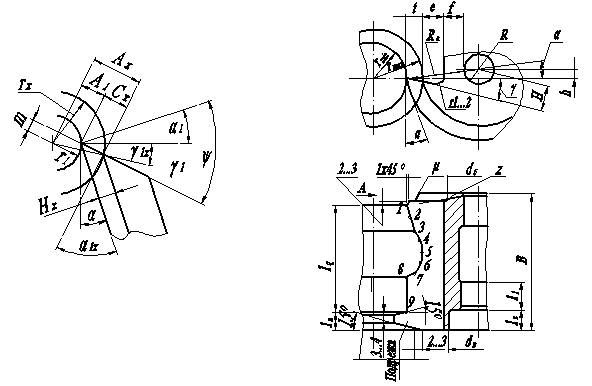

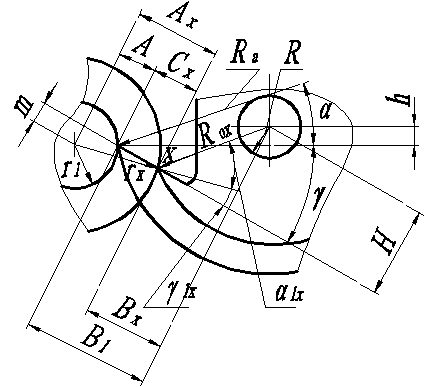

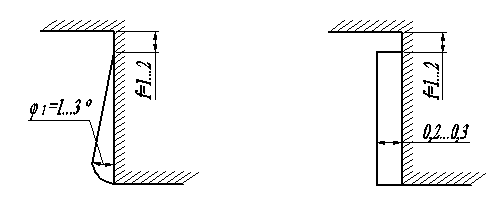

Геометрические параметры фасонных резцов.

Передние и задние углы γ и α.

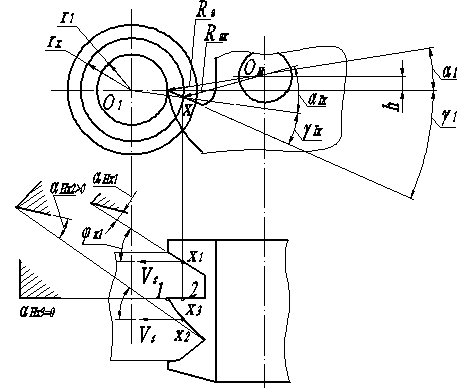

Назначают не в главной секущей плоскости (как у обычного токарного резца) а в плоскости, перпендикулярной оси заготовки (рис. 67,68,69).

Рис. 69

Рис. 70 Рис. 71

Значения

этих углов изменяются в зависимости от

радиуса rx

заготовки, проведенного в рассматриваемую

точку х режущей кромки. Табличные

значения этих углов назначают для

базовой точки 1- α1 γ1 (см.

практические занятия). У КФР значение

угла α1 обеспечивается смещением

оси КФР выше горизонтальной осевой

детали на величину

![]() , где R1 – базовый

радиус КФР, а угол γ1 обеспечивается

заточкой: рабочая поверхность шлиф.

круга смещается относительно оси КФР

на величину

, где R1 – базовый

радиус КФР, а угол γ1 обеспечивается

заточкой: рабочая поверхность шлиф.

круга смещается относительно оси КФР

на величину

![]() .

.

У ПФР требуемое значение α1 и γ1 обеспечивают соответствующей его установкой при угле заточки передней поверхности Ψ= α1+ γ1.(рис. 68).

Рис. 72

Размеры H и h указываются в маркировке КФР и на рабочих чертежах

Значения углов αх и γх в остальных х- точках профиля детали можно определить по следующим формулам (рис. 68, 71):

Передний угол γх для ПФР и КФР.

![]()

![]()

Задний угол αх для ПФР.

![]() .

.

Задний угол αх для КФР.

![]() .

.

Рис. 73

Стойкость

резцов определяется величиной углов в

главной секущей плоскости

![]() и

и

![]() .

.

![]() ,

,![]() ,

где

,

где

![]() -угол

в плане (он же угол профиля в точке х

режущей кромки). Угол в плане – это уол

между касательной в точке х и направлением

подачи. Его значение

-угол

в плане (он же угол профиля в точке х

режущей кромки). Угол в плане – это уол

между касательной в точке х и направлением

подачи. Его значение

![]() для режущих кромок фасонного резца,

перпендикулярных к оси детали при

параллельном расположении оси КФР или

базовой линии ПФР оси детали

для режущих кромок фасонного резца,

перпендикулярных к оси детали при

параллельном расположении оси КФР или

базовой линии ПФР оси детали

![]() и

тогда как следует из формул

и

тогда как следует из формул

![]() и

и

![]() ,

что недопустимо, поэтому на этих участках

выполняют подвнутрения (рис.72, 73) или

применяют фасонный резец с винтовыми

образующими (рис. 71) или используют

фасонный резец с наклонным расположением

его оси или базы к оси детали (рис. 68,

69).

,

что недопустимо, поэтому на этих участках

выполняют подвнутрения (рис.72, 73) или

применяют фасонный резец с винтовыми

образующими (рис. 71) или используют

фасонный резец с наклонным расположением

его оси или базы к оси детали (рис. 68,

69).

Рис. 74 Рис. 75

Остальной материал по профилированию фасонных резцов см. в практ. занятиях.

Тема 5. Протяжки и прошивки Назначение, классификация, определение и область применения

Протяжка – это многолезвийный РИ с рядом последовательно – выступающим одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения резания, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствия движения подачи ( ГОСТ 25751 – 83). Таким образом, подача на зуб протяжки обеспечивается самой конструкцией протяжки, поэтому иногда говорят, что протяжка имеет конструктивную подачу.

Принципиальное отличие прошивки от

протяжки в месте приложения силы: у

протяжек сила от протяжного станка

приложена к её передней части, и тянет

протяжку (рис. 76) – в теле инструмента

напряжения растяжения; у прошивок сила

приложена к задней части прошивки и

толкает прошивку (рис 77) – в теле

инструмента напряжение сжатия. Поэтому

прошивку из условия обеспечения

устойчивости делают короче протяжки:

Lпрошивки![]() 15 dотв,а Lпротяжки

40dотв

15 dотв,а Lпротяжки

40dотв

Рис. 76

Рис. 77

Протягивание один из самых высокопроизводительных условий резанья (производительность повышается от 3 до 12 раз по сравнению с другими способами механической обработки резанием), за счёт одновременного участия в резании нескольких зубьев с большей суммарной длиной режущих кромок. При этом обеспечивается высокая точность формы и размеров, низкая шероховатость благодаря последовательной обработке за один проход черновыми, чистовыми и калибрующими зубьями и высокой стойкости инструмента: 7 – 9 квалитет точности и Ra 2,5…0,32 мкм. Высокая стойкость протяжек обеспечивается сравнительно низкой скоростью резания 6 – 10 м/мин. .

Однако протяжки это дорогостоящий специальный Р.И. Поэтому их применение экономически оправдано в массовом и крупносерийном типах производств; в мелкосерийном производстве их применяют лишь тогда, когда другими способом нельзя получить требуемую форму и точность поверхности детали ( например шлицевых отверстий) или для обработки одинаковых по форме и размерам поверхностей различных деталей ( например одинаковые отверстия).

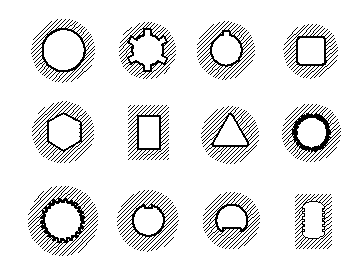

Обычно протяжки применяют для обработки круглых, шлицевых, многогранных и других отверстий, а так же шпоночных канавок (рис 78), и наружных поверхностей, прямолинейных по длине ( диаметром и шириной от 6…8 до 100 и более мм). Основные виды протяжек стандартизированы по их элементам (шаг между зубьями, высота стружечной канавки, форма зуба).

Рис. 78

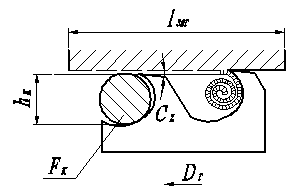

Особенности работы протяжки заключаются в том, что стружка формируется в замкнутом пространстве стружечной канавки. (рис. 79), затруднён ввод СОЖ в зону резания, невозможно наблюдение за процессом резания.

Рис. 79