- •Лекции по ри

- •Литература:

- •Тема 1. Введение. Определение и классификация ри

- •Виды режущего инструмента:

- •Виды лезвийных режущих инструментов:

- •Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к рИ. Две функции ри

- •Приспособление

- •Требования к ри

- •Дополнительные общие требования к ри:

- •Две функции ри

- •Формирование заданной поверхности детали.

- •Снятие припуска.

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрия ри

- •Тема 4. Резцы

- •Классификация резцов

- •Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •Основные конструкции и особенности некоторых резцов

- •РЕзцы с припаенными пластинами

- •Форма задней поверхности.

- •Приклеивание режущей части ри

- •Крепление смп механическим способом

- •Геометрические параметры резца с смп

- •Резцы для тяжелых токарных и карусельных станков

- •Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •Расточные резцы

- •Строгальные и долбежные резцы

- •Отрезные канавочные резцы

- •Канавочные резцы.

- •Фасонные резцы

- •1.По форме:

- •2. По установке относительно заготовки:

- •Геометрические параметры фасонных резцов.

- •Тема 5. Протяжки и прошивки Назначение, классификация, определение и область применения

- •Классификация протяжек

- •Протяжки для обработки отверстий.

- •Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •Схемы резания и форма режущих кромок протяжек.

- •Наружние протяжки.

- •Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

- •Незатылованные фрезы

- •Фасонные незатылованные фрезы.

- •Концевые фрезы

- •Торцовые фрезы

- •Фасонные Затылованные фрезы

- •Выбор кривой затылования фрезы

- •Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб)

- •Виды затылования зубьев фрез

- •Двойного затылования инструмента.

- •Определение высоты зуба с одинарным и двойным затылованием

- •Инструмент для образования сложных поверхностей Инструмент для образования резьбы.

- •Расчет машинно – ручного метчика

- •Калибрующая часть

- •Резьбонакатные инструменты

- •Конструкция резьбонакатной плашки

- •С хема накатывания резьбы на проход

- •Накатывание резьбы на упоре

- •Расчет роликов

- •Инструменты для обработки отверстий

- •Сверла с смп.

- •Сверла для глубокого сверления.

- •Зенкеры.

- •Развёртки

Форма задней поверхности.

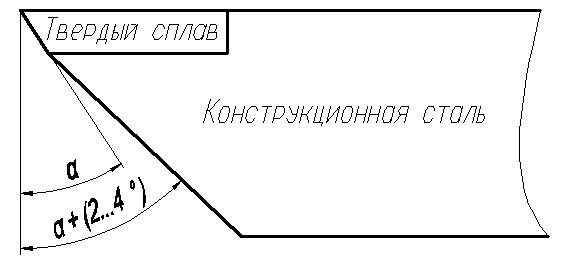

Одинарная заточка задней поверхности обеспечивает невысокое качество заточки, т.к. твёрдый сплав и сталь корпуса обрабатываются одной маркой шлифовального круга, а она должна быть разной. Доводка алмазом невозможна из-за работы (алмаз превращается в графит).

Рис. 23

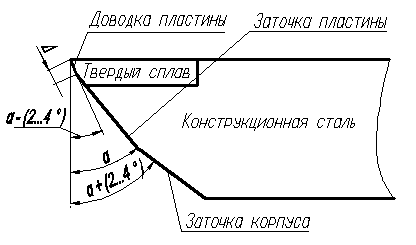

Двойная заточка. Снимаются проблемы при одинарной заточке. Широко применяется, но при доводке происходит задевание стали корпуса.

Рис. 24

Тройная заточка. По задней поверхности твёрдого сплава делается фаска высотой ∆ под углом a - (2…40), алмазным кругом или эльборовым шлифовальным кругом, т.е. выполняется доводка.

Рис. 25

Доводка – это вид заточки алмазным или эльборовым кругом на щадящих режимах заточки (малой глубине снимаемого слоя за один проход).Доводка повышает точность размеров обрабатываемой детали, уменьшается шероховатость обрабатываемой поверхности, приводит к снижению температуры в зоне заточки и следовательно уменьшает дефектный слой.

Приклеивание режущей части ри

Используются высококачественные клеи (эпоксидные), многокомпамитные типа ВК 9, ВОК 20 и др.

Приклеивание осуществляется по определённой технологии в условиях повышенной температуры (200…3000 С) и длительности процесса приклеивания

(1-2 суток).

Достоинства процесса приклеивания:

нет трещин на пластине,

простота корпуса РИ,

оптимальная геометрия РИ.

Недостатки процесса приклеивания:

потеря материала РИ при переточке,

длительность процесса приклеивания,

однократное использование державки,

ненадёжность клеевого соединения в условиях высоких температур, вибрации.

Область применения:

РИ с приклеенными пластинами находят ограниченное применение. Однако приклеивание считается перспективным при условии создания высокопрочных и высокотемпературных клеев.

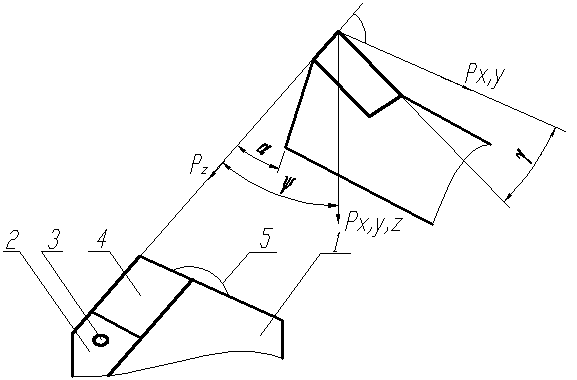

Крепление пластин силами резания.

“+”:

равнодействующая сила резания направлена так, что пластина прижимается к гнезду и удерживается этой силой,

быстрота смены пластины,

возможность использования СМП,

простота конструкции,

возможность использования круглых пластин с непрерывным вращением под действием сил резания.

“-“:

непостоянность силы резания влияет на точность обработки,

наличие граничных условий удержание пластины на державке,

необходимое устройство для удержания пластины на державке при холостом ходе.

Область применения:

Возможно применение в условиях АП.

a<Ψ<(900 - g)

Рис. 26

1 – резцодержка,

2 - опорная пластина,

3 – штифт опорной пластины,

4 – РЭ (СМП),

5 – пластинчатая пружина для удержания РЭ при холостом ходе.

y @ 19…75о

Крепление смп механическим способом

Все существующие конструкции крепления СМП могут быть сведены к четырём группам (схемам):

Схема С: для СМП без отверстия, рекомендуется для станков с ЧПУ и универсальных станков.

Рис. 27

Схема М: для СМП с отверстием на универсальных станках, для станков с ЧПУ не рекомендуется. Низкая точность позиционирования.

Рис. 28

Схема Р: для СМП с отверстием, рекомендуется для станков с ЧПУ, высокая точность позиционирования.

Рис. 29

Схема S: для СМП с коническим отверстием, рекомендуется для небольших резцов на станки с ЧПУ и универсальные станки.

Рис. 30

СМП изготавливаются по ГОСТ и по ИСО.

ГОСТ предусматривает обозначение пластин в виде совокупности цифр в определённой последовательности.

Каждая позиция этой записи (которая может состоять от одной до нескольких цифр) определяют информацию об СМП.

ИСО предусматривает использование букв латинского алфавита и цифр.

Наиболее распространено обозначение по ИСО, например:

C S K P R 25 25 M 12 Q

C – способ крепления;

S – форма пластины;

25 – высота сечения державки резца Н = 25;

25 – ширина державки резца В = 25;

К – главный угол в плане (75 град);

P – задний угол СМП (11 град);

R – направление рабочей подачи резца;

М – длина резца 150 мм;

12 – длина рабочей части СМП, 12,70 – целая часть этой длины;

Q – для точных резцов, точность настроенных размеров.

Аналогичную структуру обозначения по ИСО имеет СМП (см. лабораторную работу по точности позиционирования).

“+”:

Повышение точности и стойкости лезвий резца 25-50%из-за отсутствия микротрещин на поверхности СМП, которая имеет место припайки;

Длительное время использования державки резца, хватает на 100-150 СМП. В связи с этим возможно использование высокопрочных недорогих материалов для державок резцов;

Быстрота переналадки и замены СМП на резце как на станке, так и вне станка на специальных приборах;

Отсутствие операции заточки и благодаря этому отсутствие потерь твёрдого сплава СМП;

Экономия твёрдого сплава, т.к. использованный сплав не выбрасывают, а пускают на переработку;

Простота получения требуемого угла передней поверхности методом прессования;

Для СМП с плоской передней поверхностью возможно использование накладных стружколомов.

Рис. 31

Возможность использования на одной державке СМП из различных марок инструментальных материалов.

“-“’:

относительно большие габариты из-за механизма крепления СМП;

меньшая жёсткость;

негибкая геометрия РЧ;

сложность конструкции и технологии изготовления резца с СМП;

требуется большая номенклатура СМП.