- •Лекции по ри

- •Литература:

- •Тема 1. Введение. Определение и классификация ри

- •Виды режущего инструмента:

- •Виды лезвийных режущих инструментов:

- •Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к рИ. Две функции ри

- •Приспособление

- •Требования к ри

- •Дополнительные общие требования к ри:

- •Две функции ри

- •Формирование заданной поверхности детали.

- •Снятие припуска.

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрия ри

- •Тема 4. Резцы

- •Классификация резцов

- •Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •Основные конструкции и особенности некоторых резцов

- •РЕзцы с припаенными пластинами

- •Форма задней поверхности.

- •Приклеивание режущей части ри

- •Крепление смп механическим способом

- •Геометрические параметры резца с смп

- •Резцы для тяжелых токарных и карусельных станков

- •Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •Расточные резцы

- •Строгальные и долбежные резцы

- •Отрезные канавочные резцы

- •Канавочные резцы.

- •Фасонные резцы

- •1.По форме:

- •2. По установке относительно заготовки:

- •Геометрические параметры фасонных резцов.

- •Тема 5. Протяжки и прошивки Назначение, классификация, определение и область применения

- •Классификация протяжек

- •Протяжки для обработки отверстий.

- •Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •Схемы резания и форма режущих кромок протяжек.

- •Наружние протяжки.

- •Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

- •Незатылованные фрезы

- •Фасонные незатылованные фрезы.

- •Концевые фрезы

- •Торцовые фрезы

- •Фасонные Затылованные фрезы

- •Выбор кривой затылования фрезы

- •Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб)

- •Виды затылования зубьев фрез

- •Двойного затылования инструмента.

- •Определение высоты зуба с одинарным и двойным затылованием

- •Инструмент для образования сложных поверхностей Инструмент для образования резьбы.

- •Расчет машинно – ручного метчика

- •Калибрующая часть

- •Резьбонакатные инструменты

- •Конструкция резьбонакатной плашки

- •С хема накатывания резьбы на проход

- •Накатывание резьбы на упоре

- •Расчет роликов

- •Инструменты для обработки отверстий

- •Сверла с смп.

- •Сверла для глубокого сверления.

- •Зенкеры.

- •Развёртки

Резьбонакатные инструменты

Накатные резьбы имеют повышенную прочность по сравнению с нарезанной резьбой. Это объясняется тем, что волокна металла упрочняются за счет повышенной степени пластического деформации поверхностного слоя резьбы.

При этом способе металл экономится на 10 – 30 %, т.к диаметр заготовки под резьбу меньше диаметра получаемой резьбы.

Точность Rа равна шлифованию.

Наибольшее распространение получили накатные резьбы, получаемые с помощью резьбонакатных плашек и роликов.

Точность резьбы накатанной роликом выше, чем плашками.

Конструкция резьбонакатной плашки

Такая накатка осуществляется на станках - автоматах. Используется две резьбонакатных плашки, одна из которых неподвижна.

Плашка представляет собой две массивные пластины с развернутыми витками резьбы на лицевой стороне. На неподвижной плашке есть заборная часть, а на подвижной ее может и не быть.

Р ис.

151

ис.

151

С хема накатывания резьбы на проход

Рис. 152

Такая накатка осуществляется на резьбонакатных станках. Заготовка укладывается в магазин и по мере необходимости, по одной с помощью отсекателя подается в зону накатывания резьбы

.

Накатывание резьбы на упоре

1 – Неподвижный ролик

2 – Подвижный ролик

3 – Упор

D1 = D2

Осуществляется двумя методами:

D1 = D2 ; n1 n2

D1 D2 ; n1 = n2

Способ 2) применяется чаще.

D 1

/ D2

= 1,1 – 1,2

1

/ D2

= 1,1 – 1,2

Рис. 153

Расчет роликов

Сводится к определению числа заходов , по и =

n – угол наклона винтовой линии ролика.

– угол наклона накатанной резьбы

Угол n : tgn = Pn / ПD2

Pn – шаг резьбы ролика

D2 – средний диаметр резьбы ролика

Угол : tg = P / Пd2

Pn / ПD2 = P / Пd2 ; D2 / d2 = Pn / P = ; = D2 / d2

Размер D2 ограничивается возможностями резьбонакатного станка, как в min, так и в max отношении. Поэтому при min D2 равному 150мм. для накатной резьбы М1,7 * 0,35 = 88. Такую резьбу трудно прошлифовать на ролике.

Резьбонакатные ролики перетачиваются методом перешлифовки резьбы.

m = 0,0175D2

n = ( 3 – 5 ).

Инструменты для обработки отверстий

Свёрла, зенкеры, развёртки, пластинчатые расточные резцы, комбинированные инструменты.

Свёрла обеспечивают точность отверстия до квалитета: Ra до 6,3

Зенкеры – 8 квалитет, Ra до 0,8

Развёртки – 5 квалитет, Ra до 0,1

Свёрла и зенкеры закрепляются в жёстких патронах, развёртки в жёстких патронах оправка при которых повышается точность обрабатываемых отверстий, понижается шероховатость поверхности.

Зенкеры снимают припуск и обеспечивают направление геометрической оси отверстия. После развёртывания точность положения этой оси неизменяется.

СВЁРЛА

Бывают:

- Спиральные

- Перовые

- Для сверления глубоких отверстий

- Сборные свёрла с СМП, используемые в условиях автоматизированного производства

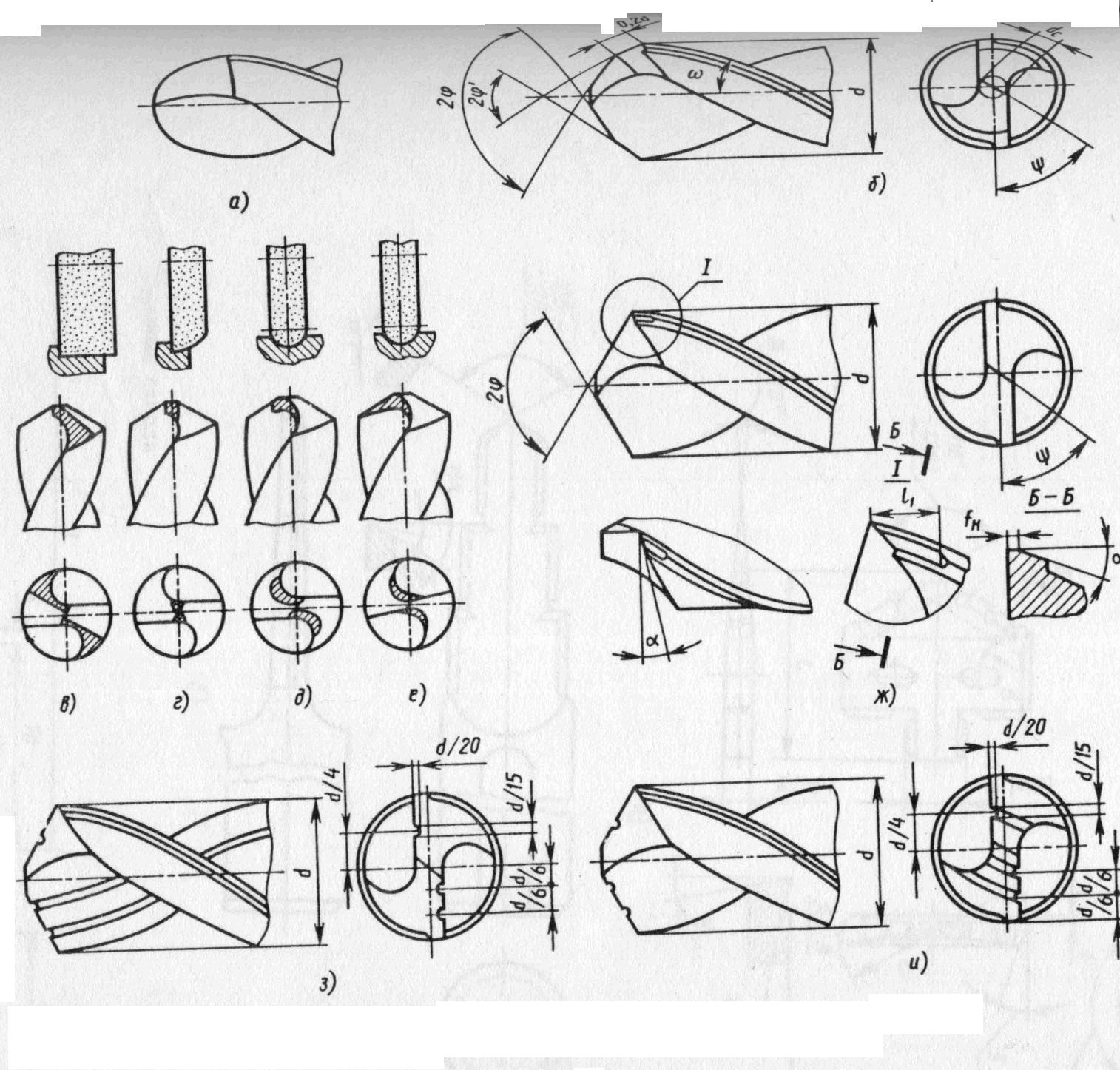

Анализ геометрии спирального сверла

Сверло состоит:

- Рабочая часть

- Хвостовик

- Шейка

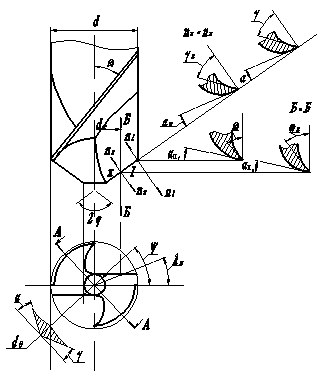

Рис. 154

αБ1 – задний угол продольной плоскости сверла для точки 1 режущей кромки

αх – задний угол нормальной плоскости сверла для точки х режущей кромки

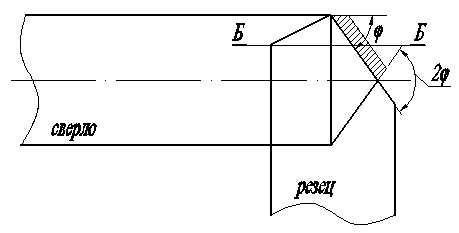

На эскизе продольная плоскость сверла обозначается Б –Б. В связи с тем, что продольная плоскость у сверла соответствует поперечной плоскости у резца. Анализ геометрии сверла можно производить на основе формул единой геометрии полученной для резца.

Рис. 155

φР – φсв

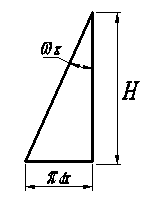

Передняя поверхность спирального сверла получается при его изготовленни методами пластической деформации и механической обработки. При изготовлении образовывается винтовая канавка. Угол наклона винтовой линии на любом диаметре сверла можно определить из развёртки винтовой линии на плоскость из следующего прямоугольного треугольника для диаметра dx

![]() 1)

1)

Законом винтовых поверхностей является независимость осевого шага Н от диаметра данного винтового тела.

Н = const

![]() 2)

2)

Поделим

выражение 1) на выражение 2):

![]()

![]() 3)

3)

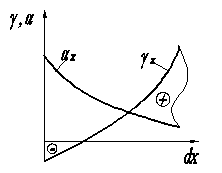

При отсутствии заточки передней поверхности свёрла, передний угол продольной плоскости сверла равен углу наклона винтовой линии для рассматриваемой точки режущей кромки.

Из формулы 3) следует, что передний угол в продольной плоскости уменьшается от наружного диаметра сверла к его центру.

Формула 3) является приближённой, т.к. не учитывается наличие переточек у сверла.

![]()

![]() .

.

![]() 4)

4)

Из формулы 4) следует, что передний угол в нормальной плоскости уменьшается с приближением от наружного диаметра к сердцевине сверла. В центре сверла при dX =0 формула показывает значение γХ = 0.

Формула 4) содержит погрешности, как и формула 3). Но её можно использовать при анализе геометрии сверла.

Анализ формулы 4) показывает, что передний угол в нормальной плоскости зависит от ω и φ.

Угол φ влияет на геометрию сверла и условия его работы точно так же, как угол φ у резца ( φ определяется по справочнику, в зависимости от марки материала обрабатываемой детали).

Малые значения угла ω согласно формулес4) приводят к малым углам в районе перемычки сверла, фактически к отрицательным передним углам в районе перемычки.

Чтобы облегчить условия работы сверла в районе перемычки, необходимо повысить угол ω.

Но повышение угла ω приводит к увеличению переднего угла на наружном диаметре сверла, т.е. уменьшение угла режущего клина. Это приводит к уменьшению фронта отвода стружки из зоны резания, следовательно увеличивается износ угла на наружном диаметре сверла и уменьшается прочность режущего клина.

ωоптим = 15…350 в зависимости от диаметра сверла.

Твёрдосплавные свёрла свёрла применяются для обработки: чугуна, бронзы, мрамор, гранит.

Такие сверла оснащаются коронками, наконечниками, твёрдыми пластинками.

После напайки пластины производится заточка передней поверхности пластины с образованием угла γ = 100

Задний угол образуется при заточке спирального сверла, поэтому заднюю поверхность необходимо затачивать с оптимальным изменением заднего угла вдоль режущей кромки.

![]() 5)

ω – см. формулы единой геометрии.

5)

ω – см. формулы единой геометрии.

Для точки х сверла

![]()

![]()

![]()

Формула 5) определяет взаимосвязь между задними углами в продольной плоскости и в нормальной плоскости к режущей кромке.

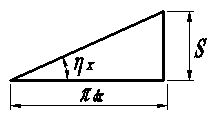

При сверлении каждая точка режущей кромки движется по винтовой линии. Угол наклона винтовой линии для точки Х режущей кромки сверла hX, определяется из развёртки винтовой линии на плоскость из треугольника:

![]() 6)

6)

ηХ – угол наклона винтовой линии траектории токи Х сверла.

S – подача сверла ( мм/оборот ).

Движение сверла изменит величину заднего угла, заточенного на сверле и значение кинематического заднего угла для точки Х режущей кромки:

![]() 7)

7)

Пример: диаметр 10мм. d0 = 0,15d = 1,5 мм

d0 = 1,5 → ηX = 2,40

d = 10 → ηX = 0,40

Рис. 156

Из формулы 6) следует, что заточенный на сверле задний угол уменьшается на большую величину при работе сверла в области перемычки.

Значит, чтобы сохранить приближённо постоянным кинематический задний угол вдоль режущей кромки сверла, необходимо затачивать его больше величины в области перемычки с уменьшением к наружному диаметру сверла.

Более важная причина затачивать заднюю поверхность сверла с вышеуказанными изменением заднего угла вдоль режущей кромки: известно, что технология изготовления винтовых канавок сверла приводит к разной величине переднего угла вдоль режущей кромки:

- передний угол больше на наружном диаметре сверла и уменьшается с приближением к перемычке.

Чтобы сохранить приближённо постоянным угол режущего клина вдоль режущей кромки, необходимо при заточке сверла затачивать задний угол большей величины в области перемычки с уменьшением к перефирии сверла.

dнаружн. = 8…140

dсердц. = 20…250

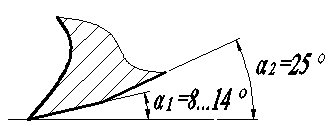

Заднюю поверхность спиральных свёрл затачивается по следующим поверхностям:

По плоскости

По двум плоскостям

По коническим поверхностям

По цилиндрическим поверхностям

По винтовой поверхности

1)

Рис. 157

Такая заточка приводит к увеличению износа инструмента. Уменьшение величины заднего угла при одноплоскостной заточке не возможно, т.к. имеет место интерференция задней поверхности сверла и винтовой поверхности резания. Чтобы иметь оптимальное значение, с точки зрении условий резания, заднего угла необходимо производить двухплоскостную заточку.

2)

Рис. 158

Для свёрл, оснащенных пластинами с твёрдым сплавом.

4) Применяется редко.

5) Эта заточка наиболее выгодна, т.к. легче автоматизируется и наблюдаются наиболее благоприятные изменения геометрических параметров вдоль режущей кромки сверла, а поперечная кромка получается выпуклой, что необходимо при начале сверления.

Улучшение геометрических параметров спирального сверла.

* Уменьшение передних углов при приближении к центру сверла

** Неблагоприятные геометрические параметры на поперечной кромке и ленточке.

*** Сильное изнашивание свёрл при работе, в месте перехода главной и вспомогательной режущей кромки, приводят к необходимости улучшения их режущих свойств с помощью специальных подточек, а так же применение более прогрессивных конструкций.

Рис. 159