- •Лекции по ри

- •Литература:

- •Тема 1. Введение. Определение и классификация ри

- •Виды режущего инструмента:

- •Виды лезвийных режущих инструментов:

- •Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к рИ. Две функции ри

- •Приспособление

- •Требования к ри

- •Дополнительные общие требования к ри:

- •Две функции ри

- •Формирование заданной поверхности детали.

- •Снятие припуска.

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрия ри

- •Тема 4. Резцы

- •Классификация резцов

- •Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •Основные конструкции и особенности некоторых резцов

- •РЕзцы с припаенными пластинами

- •Форма задней поверхности.

- •Приклеивание режущей части ри

- •Крепление смп механическим способом

- •Геометрические параметры резца с смп

- •Резцы для тяжелых токарных и карусельных станков

- •Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •Расточные резцы

- •Строгальные и долбежные резцы

- •Отрезные канавочные резцы

- •Канавочные резцы.

- •Фасонные резцы

- •1.По форме:

- •2. По установке относительно заготовки:

- •Геометрические параметры фасонных резцов.

- •Тема 5. Протяжки и прошивки Назначение, классификация, определение и область применения

- •Классификация протяжек

- •Протяжки для обработки отверстий.

- •Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

- •Схемы резания и форма режущих кромок протяжек.

- •Наружние протяжки.

- •Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

- •Незатылованные фрезы

- •Фасонные незатылованные фрезы.

- •Концевые фрезы

- •Торцовые фрезы

- •Фасонные Затылованные фрезы

- •Выбор кривой затылования фрезы

- •Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб)

- •Виды затылования зубьев фрез

- •Двойного затылования инструмента.

- •Определение высоты зуба с одинарным и двойным затылованием

- •Инструмент для образования сложных поверхностей Инструмент для образования резьбы.

- •Расчет машинно – ручного метчика

- •Калибрующая часть

- •Резьбонакатные инструменты

- •Конструкция резьбонакатной плашки

- •С хема накатывания резьбы на проход

- •Накатывание резьбы на упоре

- •Расчет роликов

- •Инструменты для обработки отверстий

- •Сверла с смп.

- •Сверла для глубокого сверления.

- •Зенкеры.

- •Развёртки

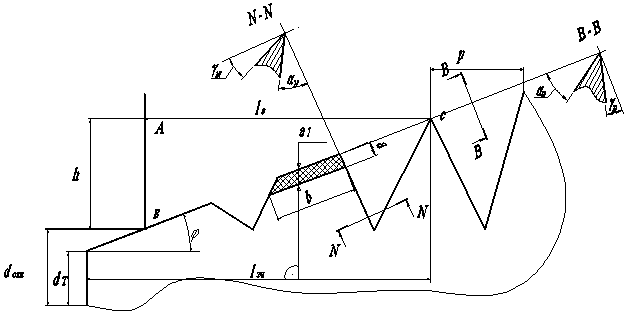

Расчет машинно – ручного метчика

dT – диаметр торцевой части метчика

d - наружный диаметр метчика

lкв – длина квадрата лапки

кп – падение затылка на ширине пера у шлифованного метчика

Число перьев (каналов метчика ) зависит от диаметра d

для d = (2 – 20мм.): z = 2 – 3

d = (22 – 36мм.): z = 3 – 4

d = (39 – 52мм.): z = 4 – 6

Для среднего размеров резьб – 3 – 4 пера.

Метчик 3 перый работает лучше 4 перого т.к. у него меньше контакт с заготовкой, отсюда нарезание резьбы происходит при меньшем Мкр. Но 3 перый метчик труднее контролировать. Часто изготавливают 4 перые метчики.

Канавки должны быть достаточны по размкрам и не должны ослаблять сердцевину и режущие перья метчика, обеспечивать рациональную геометрию зубьев и быть простыми в изготовлении.

Передняя поверхность канавок исполнена в двух вариантах.

плоская

радиусная

У а) обеспечивается более рациональное изменение по высоте профиля зуба и длине метчика.

Угол при обработке заготовке из чугуна, стали, хрупкой латуни и бронзы: = 0 – 50

Для стали средней твердости и латуни: = 8 – 100

Для вязкой стали и меди: = 12 – 150

Для алюминия: = 16 – 250

Часто рассчитываются и применяются метчики с прямыми канавками, т.к. их проще перетачивать по передней поверхности. Кроме того применяются метчики с винтовыми канавками, которые работают более плавно, показывают повышенный период стойкости, но они трудно перетачиваются.

Направление винтовой линии метчиков с винтовыми канавками определяется требованиями направления движения стружки.

Если требуется направить стружку по направлению подачи метчика, то направление винтовой линии канавки должно быть обратно направлению резьбы метчика.

С целью обеспечения движения стружки по направлению движения правозаходного метчика у прямозубого метчика на длине заборной части конуса делается скос.

В се

метчики затылуются по архимедовой

спирали на lзч.

Затылование осуществляется по вершинам

резьбы. При этом создается задний угол

се

метчики затылуются по архимедовой

спирали на lзч.

Затылование осуществляется по вершинам

резьбы. При этом создается задний угол

Рис. 143

= 6 – 120. Меньшее значение принимают для ручных метчиков и при нарезания резьбы в легких сплавах. Падение затылка к:

К

=

![]()

Чтобы осуществлять направление при резьбонарезании необходимо, чтобы dT был бы на 0,1 – 0,4мм. меньше чем диаметр подготовленного отверстия от нарезаемой резьбы. После захвата метчика заготовкой нарезание резьбы осуществляется методом самозатягиванием.

Заборная часть lзч является главной режущей частью метчика. Калибрует резьбу только малая часть lкч.

В калибрование резьбы участвует 1- ая нитка резьбы на lкч, а остальная lкч играет роль направляющий при нарезание резьбы в отверстии.

Расчет метчика. Сводится к определению угла на заборном конусе:

Рис. 144

lэ – рабочая часть, которая участвует в формирование резьбы в заготовке.

a1 – толщина срезаемого слоя в направлении,перпендикулярном к оси метчика.

![]()

![]()

![]()

n – число резцов участвующих в формировании резьбы

h – высота профиля резьбы

z – число перьев

a = a1cos = (P/z) tg cos

a = P/z sin (1)

sin = a·z/P (2) σ = а/р; = arcsin (a·z/P)= arcsin (σ·z)

Формула (2) используется при проектировании метчиков. При подсчете надо задать a. Толщина срезаемого слоя должна удовлетворять условиям:

1)Не должна быть меньше радиуса скругления режущих кромок, чтобы осуществлять процесс резания и исключить подминания удаленного слоя задней поверхностью зубьев.

С другой стороны, наибольшая толщина срезаемого слоя должна быть такой чтобы получить необходимые Ra Одм и нужное качество поверхностного слоя. Этим условиям удволетворяет:

a = (0,02 – 0,15)мм.

Меньшее значение толщины относится к нарезанию резьбы в стальных заготовках, большее в чугунных (0,08 – 0,12).

lзч = (d – dТ)/ 2tg

Длина lзч установлена:

при нарезании резьбы в глухих отверстий: lзч = 2P

при нарезании резьбы в сквозных отверстий: lзч = 6P

при нарезании резьбы в гаечных отверстиях: lзч = 12P

Р – шаг, а угол наклона = (от 3 – 40 до 18 –200)

lзч зависит от точности нарезаемой резьбы и материала заготовки .Чем больше точность и ниже шероховатость поверхности, тем выше lзч.

С ростом твердости и прочности обрабатываемого материала растет и lзч.

Пример: в титановых сплавах lзч = (12 – 20)Р.