- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

Подготовка электродов для ручной сварки

З ажигание

дуги при ручной электродуговой сварке

производят мгновенным прикосновением

рабочего торца электрода к свариваемой

кромке. Для облегчения зажигания рабочий

торец электрода должен быть зачищен от

покрытия путем снятия равномерной фаски

и покрыт специальной графитосодержащей

пастой для возбуждения дуги, которая

практически на порядок снижает удельное

электросопротивление рабочего торца.

Вследствие протекания тока короткого

замыкания и наличия определенного

контактного сопротивления рабочий

торец электрода быстро нагревается до

весьма высоких температур, в результате

происходит ионизация дугового промежутка

и устанавливается дуговой разряд. Для

надежного зажигания дуги электросварщик

резким движением должен отвести электрод

от кромки трубы на расстояние 4 — 5 мм,

но не более — иначе дуга не возникает.

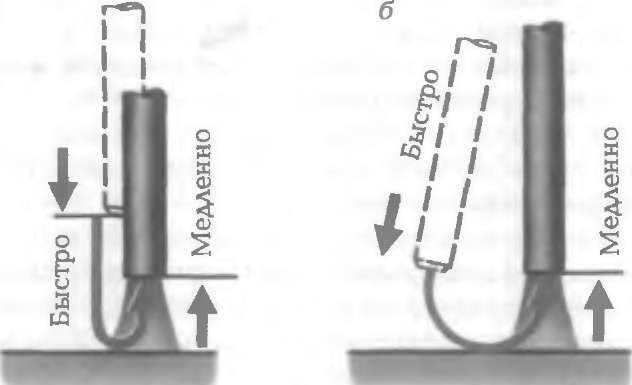

Обычно дугу зажигают либо отрывом

рабочего конца после короткого замыкания

резко вверх (зажигание "впритык"),

либо плавным движением торца по дуге в

сторону с повторным кратковременным

касанием кромок (зажигание "спичкой")

(рис. 3.1).

В последнем случае техника сварки должна

быть отработана таким образом, чтобы

не возбудить в точке касания паразитную

дугу.

ажигание

дуги при ручной электродуговой сварке

производят мгновенным прикосновением

рабочего торца электрода к свариваемой

кромке. Для облегчения зажигания рабочий

торец электрода должен быть зачищен от

покрытия путем снятия равномерной фаски

и покрыт специальной графитосодержащей

пастой для возбуждения дуги, которая

практически на порядок снижает удельное

электросопротивление рабочего торца.

Вследствие протекания тока короткого

замыкания и наличия определенного

контактного сопротивления рабочий

торец электрода быстро нагревается до

весьма высоких температур, в результате

происходит ионизация дугового промежутка

и устанавливается дуговой разряд. Для

надежного зажигания дуги электросварщик

резким движением должен отвести электрод

от кромки трубы на расстояние 4 — 5 мм,

но не более — иначе дуга не возникает.

Обычно дугу зажигают либо отрывом

рабочего конца после короткого замыкания

резко вверх (зажигание "впритык"),

либо плавным движением торца по дуге в

сторону с повторным кратковременным

касанием кромок (зажигание "спичкой")

(рис. 3.1).

В последнем случае техника сварки должна

быть отработана таким образом, чтобы

не возбудить в точке касания паразитную

дугу.

Поточно-расчлененный способ организации сварочных работ при ручной сварке.

Поточно-расчлененный метод сварки с расчленением операций не только в головной группе, но и при выполнении заполняющих и облицовочного слоев шва. При работе по этому методу каждый сварщик при выполнении сварки заполняющих и облицовочного слоев шва сваривает на каждом стыке только "свой" определенный сектор данного слоя и, закончив эту работу, сразу же переходит на следующий стык. Для этого метода характерна максимальная специализация сварщиков. Данный метод целесообразно применять только при условии расчленения операций в головном звене.

На практике наибольшее распространение получил поточно-расчлененный метод. Сборка и сварка секций труб на трассе поточно-расчлененным методом охватывает комплекс работ, в который входят следующие трудовые процессы:

подготовка стыков секций труб к сборке и сварке; сборка и сварка корневого слоя шва; сварка второго слоя шва — "горячего" прохода; сварка заполняющего и облицовочного слоев шва.

Сварку секций труб на трассе поточно-расчлененным методом осуществляют в три технологических этапа:

I этап — подготовка стыков секций труб к сборке и сварке.

В состав работ входят:

правка или обрезка дефектных кромок стыков;

очистка внутренней полости секций;

зачистка кромок стыков;

выкладка труб или секций труб вдоль трассы для центровки.

II этап — сварка первого (корневого) и второго ("горячего" прохода) слоев шва.

В состав работ входят:

центровка стыка и установка зазора;

предварительный подогрев кромок стыков секций; сварка корневого слоя шва и "горячего" прохода.

III этап — сварка заполняющего и облицовочного слоев шва.

Технологические этапы подразделяют на пять характерных зон выполнения операций:

подготовка стыков секций труб к сборке и сварке;

предварительный подогрев кромок стыка секций, подготовленных к сборке;

центровка стыков секций с ниткой трубопровода и сварка корневого слоя шва;

сварка "горячего" прохода;

сварка заполняющего и облицовочного шва.