- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами в основной обмазке

- •Выбор электродов для ручной электродуговой сварки

- •Передвижные источники электрического питания ручной сварки применяемые в трассовых условиях

- •Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

- •Устройство и работа перегружателей на сварочных базах.

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Подготовка электродов для ручной сварки

- •Поточно-расчлененный способ организации сварочных работ при ручной сварке.

- •Технологический процесс электроконтактной сварки магистральных трубопроводов с передвижными установками.

- •Требования к подготовке стыков трубопроводов и изделий из труб перед сваркой

- •Механические испытания сварных конструкций

- •Технология электроконтактной сварки оплавлением. Передвижные установки работающие на трассе

- •Внутренние центраторы их устройство и назначение

- •Устройство и работа отсекателей на трубосварочных базах.

- •Источники питания для дуговой сварки в среде углекислого газа

- •Сварка стыков электроконтактным способом. Определение мощности сварочной установки.

- •Устройство и работа установки бтс-142в

- •Процесс электроконтактной сварки труб с кольцевым трансформатором. Определение первичного и вторичного тока трансформатора

- •Устройство и работа установки сст-141

- •Сборка стыков трубных соединений под сварку. Требования к соосности стыков

- •Оборудование для подогрева и термической обработки стыков труб

- •Внутренние центраторы их устройство и назначение

- •Удаление грата при электроконтактной сварке. Оборудование применяемое для этой цели

- •Контроль качества сварных соединений рентгеновскими лучами.

- •Подготовка труб к сварке с применением ручной ацителено-кислородной резки.

- •Автоматическая сварка в среде со₂ (метод stt).

- •Устройство и работа перегружателей на сварочных базах.

- •Устройство и работа перегружателей на сварочных базах.

- •Контроль качества сварных соединений ваккумным методом.

- •Технология ручной электродуговой сварки неповоротных стыков трубопровода электродами с основной обмазкой.

- •Дефекты сварных соединений

- •Передвижные источники электрического питания ручной сварки, применяемые в трассовых условиях

Технология автоматической сварки под флюсом трубных изделий с использованием вращателей.

Автоматическая сварка под флюсом – дуговая сварка проволокой (проволочным электродом) под слоем флюса с механизированными операциями подачи проволоки и перемещения дуги вдоль линии шва.

Общепринятые обозначения

SAW – Submerged Arc Welding – сварка погруженной дугой

Создание автоматической дугой сварки под флюсом является крупнейшим достижением современной сварочной техники. Первоначальная идея способа сварки под флюсом принадлежит изобретателю способа дуговой сварки Н. Г. Славянову. В качестве флюса он применял дробленое оконное стекло.

Создание промышленного способа автоматической сварки под флюсом и внедрение его в производство в нашей стране неразрывно связано с именем академика Е. О. Патона. В результате многолетней упорной работы коллектива Института электросварки им. Е. О. Патона создана технология сварки под флюсом, разработаны составы и методы изготовления флюсов, созданы оригинальные конструкции автоматов. В развитии"способа автоматической сварки под флюсом деятельное участие принимали и принимают кол-лективы многих заводов, исследовательских институтов и лабораторий нашей страны. Развитие автоматической сварки под флюсом изменило представление о масштабах и возможностях автоматизации процесса дуговой сварки. В ряде производств в настоящее время автоматическая сварка почти полностью вытеснила ручную сварку.

При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом.

Технология автоматической сварки

Дуговая сварка под флюсом может выполняться автоматами и полуавтоматами, однако последние используются редко.

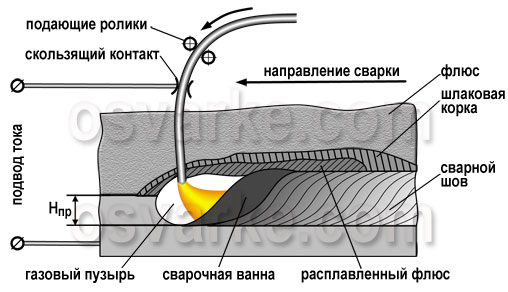

Рисунок. Схема дуговой сварки под флюсом

Проволока подается в зону сварки с помощью подающих роликов. Подвод тока к проволоке осуществляется скользящим контактом. Плотный слой флюса, высыпаемый из бункера во время движения сварочного автомата, обеспечивает эффективную защиту расплавленного металла сварочной ванны от взаимодействия с воздухом. Дуга горит в газовом пузыре, который образуется парами и газами флюса и расплавленного металла. В результате металлургического взаимодействия шлака и расплавленного металла и кристаллизации металла сварочной ванны формируется шов с необходимым химическим составом и механическими свойствами. На поверхности шва располагается легко отделяемая шлаковая корка из затвердевшего флюса. Не израсходованный флюс собирается во флюсоаппарат для дальнейшего применения при сварке.

Достоинства способа:

Повышенная производительность;

Минимальные потери электродного металла (не более 2%);

Отсутствие брызг;

Максимально надёжная защита зоны сварки;

Минимальная чувствительность к образованию оксидов;

Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

Малые затраты на подготовку кадров;

Отсутствует влияния субъективного фактора.

Недостатки способа:

Трудозатраты с производством, хранением и подготовкой сварочных флюсов;

Трудности корректировки положения дуги относительно кромок свариваемого изделия;

Неблагоприятное воздействие на оператора;

Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

Области применения:

Сварка в цеховых и монтажных условиях

Сварка металлов от 1,5 до 150 мм и более;

Сварка всех металлов и сплавов, разнородных металлов.

Пути повышения производительности:

Сварка (наплавка) независимой дугой, горящей между двумя электродами (к изделию ток не подводят); при большом расстоянии от дуги до поверхности изделия основной металл вообще не проплавляется.

Сварка трёхфазной дугой, при которой глубина проплавления зависит от соотношения токов в дугах, горящих между электродами и изделием.

Сварка разнородными дугами. Питание дуги между электродами и изделием осуществляется при этом постоянным током, а дуги между электродами - переменным током.

Однофазная двухэлектродная наплавка, основанная на питании электродов и изделия от концов и середины вторичной обмотки сварочного трансформатора.

Наплавка с подачей присадочной проволоки в дугу (к проволоке ток не подводят).

Сварка (наплавка) по подкладке из металла требуемого химического состава и выполняющую функции теплопоглощения сварочной дуги и повышения коэффициента наплавки.

Сварка комбинированной дугой (зависимой и независимой, горящей между основным и дополнительным электродами).

Сварка расщеплённым электродом.

Сварка (наплавка) ленточным электродом.

Сварка многодуговая:

в общую ванну;

в разделённые ванны.

Применение автоматической сварки на трубосварочных базах связано с использованием разнообразного оборудования, которое существенно влияет на степень механизации сборочно-сварочных процессов, на производительность труда и качество сварных соединений. Тщательность подготовки свариваемых труб на стенде — одно из основных условий получения равнопрочности швов. Сопряжение осей двух и более труб большого диаметра, свариваемых в секции, без специального оборудования практически невозможно.

Вращатели используют на установках типа ПАУ, ЛСТ и БТС для создания непрерывного или периодического изменения положения собранного стыка относительно сварочной головки, обеспечивая выполнение процесса в нижнем положении с регулируемой частотой вращения. Вращатель должен обеспечить равномерную окружную скорость вращения секции от V'lnjn до Vmax, при заданном диаметре труб от D„un до Для* в следующем диапазоне:

![]()

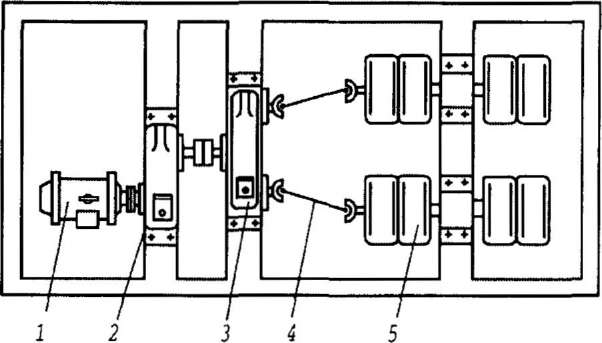

Рис.

8.5.

Схема роликового вращателя:

1

— электродвигатель;

2

— редуктор; 3

— распределитель мощности;

4 —

вал; 5 — обрезиненный ролик

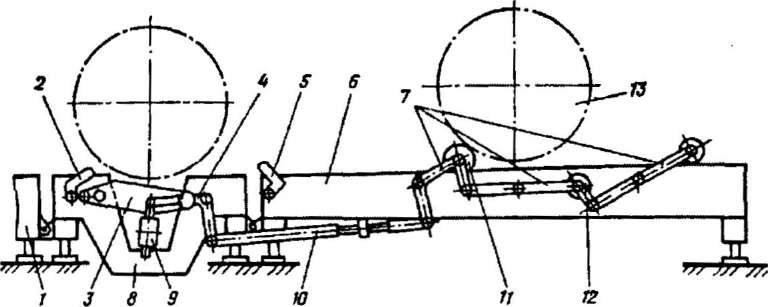

Рис. 8.6. Схема отсекателя (манипулятора) установки ПАУ-1001В: 1 - покать скатывания; 2,3,4 - рычаги; 5 - мостик отсекателя; 6 - покать накопителя; 7 - рычаги; 8 - корпус; 9 - домкрат; 10 - тяга; 11 - ограничитель;

12 - ролик; 13 - труба

Вращатели ВТ-61 и ВТ-121 (рис. 8.7) применяют для вращения секций при сварке на полевых автосварочных установках ПАУ-601 и ПАУ-602.

Рис.

8.7.

Торцовый вращатель ВТ-61: 1 — планшайба;

2 —

штурвал; 3 — редуктор;

4

— электродвигатель; 5 — кулачок; 6

— самоцентрирующее устройство;

7

— колесо;

8

— рельс

Тип

вращателя Диаметр труб,

мм

ВТ-61 ВТ-121 СВР-141

325-630 720-1220 720-142