- •Лекції з курсу «харчові жири»

- •1. Хімічний склад та харчова цінність жирів

- •2. Хімічна природа тригліцеридів та характеристика їх складових частин

- •3. Властивості тригліцеридів та їх вплив на властивості харчових жирів

- •Показники, що характеризують жирнокислотний склад

- •4.Класифікація жирів

- •Питання для самоконтролю знань

- •Тема 2 олії. Фактори, що формують споживні властивості.Ассортимент та якість олій

- •Вплив технології виробництва олій на формування їх асортименту та якості

- •4. Характеристика асортименту олій

- •5. Вимоги до якості олій та вади цих товарів

- •6. Пакування, маркування та транспортування олій

- •7. Збереження олій

- •Питання та завдання для самоконтролю знань

- •Тема 3 тваринні топлені жири.Формування споживних властивостей. Ассортимент та якість. План

- •1. Хімічний склад та харчова цінність тваринних жирів

- •Характеристика сировини, що використовують для виробництва

- •3. Роль технології виробництва тваринних топлених жирів у формуванні їх споживних властивостей та якості

- •4. Характеристика асортименту та вимоги до якості тваринних топлених жирів

- •5. Пакування та збереження тваринних топлених жирів

- •Питання та завдання для контролю знань

- •Характеристика сировини, що використовується для виробництва маргарину

- •3. Технологія виробництва маргарину

- •4. Класифікація та характеристика асортименту маргаринової продукції

- •5. Кулінарні, кондитерські та хлібопекарські жири

- •6. Пакування, фасування та маркування маргаринової продукції

- •7. Збереження маргаринової продукції. Вади, що виникають в продукції при збереженні

- •Питання та завдання для самоконтролю знань

- •Тема 5 майонез.Формування асортименту та якості

- •4. Класифікація і характеристика асортименту майонезу

- •1. Хімічний склад і харчова цінність майонезу

- •2. Роль сировини, що використовується для виробництва майонезу, у формуванні його асортименту, споживних властивостей та якості

- •3. Вплив технологічних операцій виробництва майонезу на формування його споживних властивостей та якості

- •4. Класифікація і характеристика асортименту майонезу Згідно дсту 4487-2005 «Майонези. Загальні технічні умови» залежно від призначення майонези поділяють на такі групи.

- •5. Вимоги до якості, фасування, маркування та збереження майонезу

- •Питання та завдання для самоконтролю знань

- •Література

Вплив технології виробництва олій на формування їх асортименту та якості

Олії видаляють із сировини шляхом пресування та екстрагування, а іноді за допомогою комбінованого методу (спочатку пресуванням, потім екстрагуванням).

Сутність пресування полягає в тому, що олію механічно видаляють з попередньо підготовленого насіння.

Екстрагування ґрунтується на принципі дифузії, сутність якої полягає у вилученні олії з олійної сировини за допомогою розчинника жиру (низькокиплячого бензину, гексану, дихлоретану).

Технологічні процеси сучасного виробництва олій можна поділити на:

механічні – очищення насіння, відокремлення від ядер плодових та насінних оболонок, подрібнення ядра та жмиху;

дифузійні та дифузно-теплові – кондиціювання насіння за вологістю, термічна обробка мятки, екстракція олії, видалення розчинника з місцели та шроту;

гідромеханічні – пресування мезги, відстоювання і фільтрація олії.

За технологічними ознаками виробничі процеси можна поділити на такі груп:

підготовка насіння до зберігання

зберігання підготовленої сировини;

підготовка насіння до виробництва олії;

видалення олії із сировини;

рафінація олії;

Усі ці процеси тією чи іншою мірою впливають на формування споживних властивостей та якості олій.

Оскільки основним видом олій, що використовується в нашій державі для харчових цілей, є соняшникова олія, то процес виробництва розглянемо на прикладі саме цієї олії.

Підготовка насіння до зберігання включає такі технологічні операції: первинне очищення насіння від домішок, кондиціювання насіння за вмістом вологи.

Насіння соняшника, що надходить на переробку, являє собою неоднорідну суміш насіння та органічних (листя, стебла рослин), мінеральних (земля, камінці, пісок) і зернових (частково пошкоджене насіння основної культури) домішок.

Наявність домішок у сировині погіршує якість насіння при зберіганні, зменшує терміни його зберігання, зменшує вихід олії, погіршує якість жмиху, негативно впливає на якість основного продукту – олії.

Видалення домішок відбувається на спеціальному обладнанні – сепараторах та аспіраторах, робота яких заснована на таких засадах:

розділення сміттєвих домішок і насіння за розмірами шляхом просіювання через сита з отворами різної форми та розмірів;

розділення сміттєвих домішок і насіння за аеродинамічними властивостями шляхом продування через шар насіння повітря з певною швидкістю та під певним кутом;

видалення металевих домішок за допомогою магнітів.

Кондиціювання насіння за вмістом вологи. Кількість вологи в насінні має вирішальне значення для його зберігання та одержання продуктів переробки (олії та шроту) високої якості. Крім того, оптимальна вологість насіння поліпшує його технологічні властивості, тобто впливає на ефективність наступних операцій, як підготовчих, та і тих, що безпосередньо пов’язані з процесами видалення олії. З цією метою насіння направляють на підсушування. Висушування насіння проводять у спеціальних апаратах шляхом нагрівання його сумішшю повітря і димових газів при невисокій температурі (45–550С) до масової частки вологи, що нижче критичної. Оптимальною вологістю насіння соняшника, що направляється на виробництво олії або на тривале зберігання для подальшого використання у міжсезонний період, є вологість у межах 6–7%.

Зберігання насіння. Першим і основним завданням цього процесу є запобігання псуванню цінних речовини насіння з метою одержання при його переробці продуктів високої якості при максимальному виході олії.

Друге завдання – покращення якості насіння при зберіганні для більш ефективної його переробки.

Третє завдання – підготовка великих однорідних партій насіння для безпосередньої переробки з метою забезпечення стабільних оптимальних технологічних режимів роботи обладнання.

Підготовчі процеси виробництва олії виконують в такій послідовності:

очищення насіння від домішок та кондиціювання його за вмістом вологи перед направленням його на переробку;

калібрування насіння за розміром;

видалення оболонок з насіння;

сортування рушанки на фракції;

подрібнення ядра.

Очищення насіння від домішок та кондиціювання його за вмістом вологи проводяться аналогічно тим операціям, що проводяться перед направленням насіння на зберігання.

Калібрування насіння за розміром необхідно проводити для того, щоб забезпечити ефективне їх обрушування. Це пов’язано з тим, що у рівномірному за розміром насінні плодові (або насінні) оболонки більш повно руйнуються, ядро насіння залишається цілим, зменшуються втрати маси насіння.

Обрушування – це руйнування оболонок соняшника шляхом механічної дії. На обрушеному насінні намагаються залишити 8–10% оболонок, що полегшує подальше подрібнення ядра.

Внаслідок обрушування одержують рушанку, що являє собою суміш декількох фракцій: цілого насіння, частково необрушеного насіння, цілого ядра, половинок ядра, подрібненого ядра, олійного пилу і лузги.

Рушанку розділяють на ядро і лузгу.

Видалення оболонок має велике значення для одержання високоякісної олії. Справа в тому, що з лузги в олію можуть переходити ліпіди оболонок, що містять велику кількість супутніх речовин, в тому числі алкалоїдів, барвних речовин тощо, які помітно погіршують якість олії та стійкість її при збережені. Крім того, збільшуються втрати олії з лузгою за рахунок її замаслювання.

Подрібнення насіння. Метою подрібнення ядра є руйнування клітинної структури ядра, що допомагає максимально видалити олію при подальших технологічних операціях.

Важливим чинником, що впливає на вихід олії та її якість є вологість зерна, що направляється на подрібнення.

Якщо на подрібнення буде направлятися насіння з підвищеною вологістю, то воно буде розплющуватися. Це не дасть змогу одержати оптимальну структуру ядра для наступної технологічної операції. Внаслідок цього збільшується час на процес виробництва, зменшується вихід олії, що буде відбиватися на собівартості готової продукції, а отже і на результатах фінансової діяльності підприємства.

Якщо подрібнюватися буде ядро з низькою вологістю, то це призведе до значного перетирання клітин, маса буде мати борошнисту структуру, з якої важко видалити жир. Крім того, надмірне подрібнення ядра буде утруднювати фільтрацію олії, внаслідок чого готовий продукт буде каламутним.

Після подрібнення одержують сипку масу – м‘ятку, напівфабрикат практично готовий для видалення олії.

Але при цьому треба мати на увазі, що, якщо подрібнене олійне насіння (м‘ятку) відправити зразу на пресування без попередньої спеціальної обробки, то фактично із напівфабриката видаляється тільки – 10–15 % загальної кількості олії. Це пояснюється тим, що тиск, який створюється у сучасних конструкціях пресових апаратів, значно нижчий від сил, що утримують жир на поверхні подрібненого ядра. Для ефективного видалення олії треба послабити енергію зв’язку олії з матеріалом сировини.

З цією метою проводять волого-теплову обробку м‘ятки – обжарювання, яке являється головною технологічною операцією, яка в значній мірі не тільки впливає на вихід олії, але формує якість олії та жмиху.

Обжарювання м‘ятки. Цей процес відбувається у жаровнях, які є складовою частину форпресового агрегату.

При виробництві соняшникової олії використовують спосіб вологого обжарювання. Спочатку м‘ятку зволожують водою та гострою парою, а потім підсушують, що збільшує вихід олії і лежить в основі метода гарячого пресування. Під час цього процесу змінюються фізико-хімічні властивості білкових та слизових речовин, мікроструктура клітинних оболонок, які частково руйнуються під впливом нагрівання та розпарювання м‘ятки. Все це викликає руйнування емульсії внаслідок чого окремі краплини олії перетворюються на крупні олійні агрегати. В’язкість олії при цьому зменшується і вона швидше і повніше видаляється з тканин.

Олії гарячого пресування містять у своєму складі менше білкових та слизових речовин і тому більш стійкі при збереженні.

Напівфабрикат, що виходить із жаровні, називають мезгою. Із жаровні мезга направляється на пресування.

Основні процеси виробництва рослинних олій. Видалення олії здійснюють трьома способами: пресуванням, екстракцією, або комбінованим. На основі цих способів розроблені такі технологічні схеми виробництва олій:

одноразове пресування;

дворазове пресування;

пряма екстракція

холодне пресування.

Одноразове пресування має просту технологічну схему. За цією схемою переробляють переважно насіння з невисоким вмістом жиру. Ця схема не має широкого розповсюдження, тому що при її використанні зменшується вихід олії, готовий продукт має не високу якість.

Дворазове пресування передбачає спочатку одержання олії шляхом попереднього форпресування, яке відбувається в шнекових пресах попереднього пресування (рис. 4. 1), а потім використання більш жорсткого режиму пресування – експелювання – у шнекових пресах кінцевого пресування.

В результаті пресування видаляється 60–85 % олії. Фактично відбувається попереднє видалення олії при порівняно м’яких технологічних режимах.

Процес видалення олії методом пресування в загальному вигляді можна представити таким образом.

При наближенні часточок мезги, на внутрішніх і зовнішніх поверхнях яких олія утримується силовим молекулярним полем, починається витікання олії по каналам між часточками, а з початком деформації самих часточок – по капілярах, що створюють їхню внутрішню пористість.

Шнековий прес являє cобою циліндр, всередині якого знаходиться шнековий вал. Стінки циліндра складаються із стальних пластин, між якими є вузькі щілини для витікання відпресованої олії. Конструкція шнекового валу така, що матеріал, який піддається пресуванню, при просуванні вздовж шнека спочатку ущільнюється, а потім спресовується. Віджимання олії відбувається завдяки тиску на матеріал всередині преса.

За цих умов видаляється до 70–75 % олії. Для того, щоб підвищити ефективність видалення олії з олійної сировини, жмих із залишковим вмістом олії знову подрібнюють, нагрівають у жаровні і направляють на повторне пресування при більш високому тиску.

Дворазове пресування використовують при виробництві олії з високоолійних культур насіння соняшника, бавовнику та льону.

Сутність комбінованого методу полягає в тому, що напівзнежирену м’ятку, що залишається після попереднього пресування, направляють спочатку на виробництво “пелюстків”, які потім піддають екстрагуванню будь-яким розчинником. Екстракційну олію можуть виробляти також прямою екстракцією.

Пряма екстракція – це видалення олії із сировини з невисоким вмістом жиру в екстракторах без попереднього її видаленням іншими способами. Сьогодні цим методом одержують соєву олію.

Процес екстрагування заснований на засадах дифузії, сутність якої полягає в тому, що розчинник оточує клітини з олією, проникає через стінки в середину клітин і дифундує в олію, а остання із клітин дифундує у розчинник. Цей процес продовжується до тої пори, доки не встановиться відповідна рівновага між вмістом олії в середині і поза клітиною, тобто до утворення з обох сторін клітинної стінки розчинів однакової концентрації. При постійному надходженні свіжого розчинника олія з клітин буде дифундувати до повного її зникнення.

Для видалення жиру з олійної сировини існує багато розчинників, але не всі вони використовуються в практиці олійно-екстракційних підприємств. До розчинників, що можуть використовуватися для виробництва харчових олій ставляться досить жорсткі вимоги, вони повинні:

не утворювати вибухових сумішей з повітрям і не повинні легко загорятися;

бути не шкідливими для працюючих;

бути леткими і не залишати запаху ні в олії, ні в шроті;

легко розчиняти жир і не видаляти з жировмісних продуктів інші речовини;

не утворювати з олією та шротом шкідливих сполук;

бути дешевими та недефіцитними.

Такі розчинники жирів, як бензин, сірководень, дихлоретан та інші не задовольняють усім перерахованим вимогам. Разом з тим, бензин завдяки своїм цінним властивостям при невисокій ціні (порівняно з іншими розчинниками) використовується в олійно-екстракційному виробництві, незважаючи на вогненебезпеку й шкідливість.

На сучасних олійно-екстракційних підприємствах використовують два способи екстракції: занурення олійної сировини в розчинник, який рухається назустріч сировині; багаторазове поступове зрошення розчинником напівфабрикату, який переміщується назустріч розчиннику. В обох схемах олійна сировина і розчинник рухаються назустріч одне одному. У міру просування бензину через товщу олійної сировини концентрація розчиненої в бензині олії збільшується, і на виході з екстрактора концентрація місцели (суміш олії з бензином) досягає 15–17%.

На вітчизняних олійно-екстракційних заводах найбільше розповсюдження одержали два способи екстракції: занурення олійного матеріалу у розчинник, що рухається назустріч цьому матеріалу; багаторазове зрошення розчинником (або місцелою) олійної сировини, що рухається назустріч розчиннику.

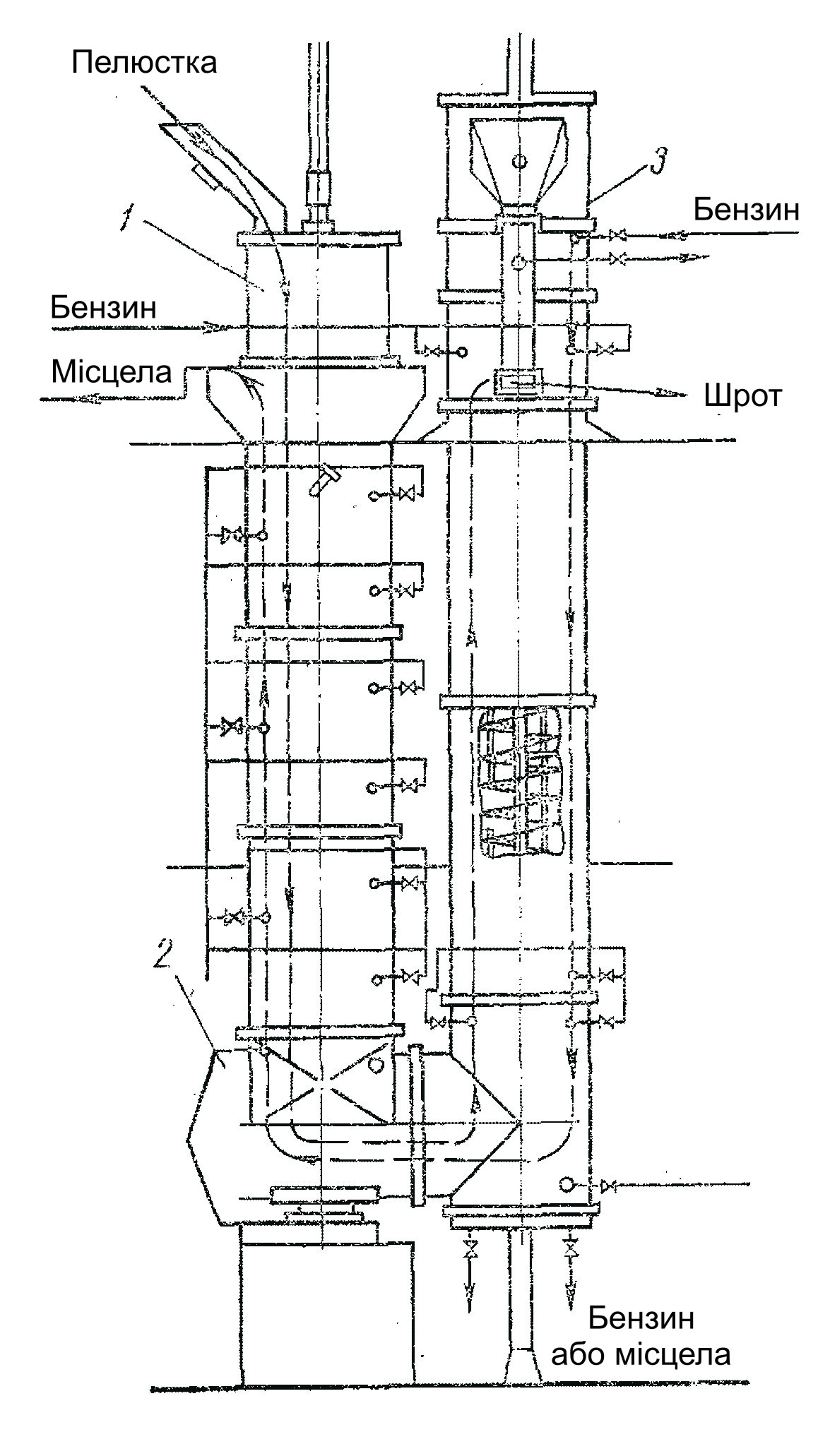

Методом занурення працюють вертикальні шнекові екстрактори (рис.2).

Матеріал, що направляється на екстрагування у вигляді “пелюстка” надходить у завантажувальну колону і шнеком переміщується до низу, проходить горизонтальний циліндр і потрапляє до екстракційної колони, в якій шнеками піднімається у верхню частину. Одночасно з олійною сировиною в екстрактор подається бензин з температурою 55–650С. Бензин переміщується назустріч олійній сировині, проходячи послідовно екстракційну колону, горизонтальний циліндр та завантажувальну колону.

Рис. 2 - Схема руху розчинника і олійної сировини в екстракторі,

що працює на основі занурення олійного матеріалу у розчинник

Таким чином, олійна сировина і розчинник рухаються назустріч одне одному, при цьому бензин видаляє олію із сировини. По мірі проходження бензину через товщу олійної сировини концентрація розчиненої у бензині олії збільшується і при виході з екстрактора концентрація місцели (суміш бензину та олії) досягає 15–17 %.

Місцелу фільтрують для звільнення від механічних домішок і направляють у дистилятор, в якому при нагріванні і під вакуумом відбувається видалення бензину з місцели – процес дистиляції. Одержану екстракційну олію охолоджують і направляють на рафінацію.

Знежирений шрот виходить з екстрактора з високим вмістом розчинника і води – 25–40%. Його направляють у шнекові випарники, в яких з нього видаляють бензин. Зі шнекового випарника виходить шрот зі вмістом бензину не більше 0,1%.

Холодне пресування як метод виробництва олій полягає в тому, що перед пресуванням подрібнений напівфабрикат не піддається термічній або вологотермічній обробці. Цей метод використовується для виробництва олій спеціального призначення. Наприклад, олій з фруктових кісточок – абрикосових, виноградних, персикових тощо.

Сьогодні частіше за все на виробничих підприємствах для виробництва олій використовують дворазове пресування та форпресування – екстракцію.

Обидві ці схеми передбачають попереднє видалення олії методом пресування – форпресування.

Послідовність процесів в технологічних схемах форпресування–експелювання (дворазове пресування) і форпресування–екстракція наведена на рис.3.

Якщо подрібнене насіння (м’ятку) без спеціальної обробки направити на пресування, то з цього напівфабрикату можна видалити приблизно 10–15% жиру від загальної його кількості. Це пояснюється тим, що тиск, який створюється в сучасних конструкціях пресів, набагато нижчий від тих сил, що утримують олію на поверхні подрібненого ядра. Для ефективного видалення олії необхідно послабити енергію зв’язку олії із сухими речовинами м’ятки.

З цією метою проводять волого-теплову обробку м’ятки – обжарювання зі зволожуванням. Ця операція є найважливішою технологічною операцією, яка суттєво впливає не тільки на вихід олії, але й на якість олії та жмиху. Сутність такої обробки м’ятки полягає в нагріванні (до температури 80—105°С) зволоженої (до 14–20%) м’ятки з наступним її підсушуванням. Під дією вологи енергія зв’язку олії з сухими речовинами м’ятки стає слабшою, і вона переходить у відносно вільний стан. При цьому змінюються фізичні властивості олії – зменшується в’язкість, густина і поверхневий натяг. Одержаний після такої обробки м’ятки напівфабрикат називають мезгою.

Мезга направляється на шнекові преси, на яких відбувається попереднє видалення олії (форпресування), при порівняно м’яких режимах (температура мезги 75–900С, вологість – 5–6%, тиск – 4–6кг/см2). При цьому видаляється біля 60–85% олії, а в жмиху залишається 14–20% олії. Використання жмиху з таким вмістом олії для годування тварин економічно невигідно, тому форпресовий жмих направляють на додаткову обробку – пресування або екстрагування.

При використанні технологічної схеми дворазового пресування остаточне видалення олії проводиться на шнекових пресах при більш жорстких режимах (температура мезги 115–1250С, вологість – 2–3%, тиск – до 400кг/см2), а в жмиху залишається біля 6% (а на підприємствах, що працюють на застарілому обладнанні до 10%) жиру.

Підготовлена олійна сировина

Попереднє

видалення олії пресуванням (форпресування)

Форпресовий жмих

Остаточне

видалення олії пресуванням

Переробка на

пелюстки

Видалення олії

екстрагуванням

Жмих

пресовий

Олія пресова

Форпресова олія

Екстракційний

шрот

Місцела

Дистиляція місцели

Екстракційна олія

Рафінація

Рафінована олія

Рис. 3 - Узагальнена схема видалення олії з сировини

Пресування та екстрагування, як методи виробництва олій, розрізняються глибиною видалення компонентів із олійної сировини. Встановлено, що чим більша глибина видалення олії, тим більший вміст супутніх тригліцеридам речовин у готовому продукті.

Екстракційна олія порівняно з пресовою містить більше вільних жирних кислот, фосфатидів, барвних речовин (каратиноїдів), восків, токоферолів, які по різному впливають на якість олії.

Екстракційна олія має більше кислотне число, більш темне забарвлення, а підвищений вміст восків обумовлює появу в олії так званої “сітки”, що робить її непрозорою. Сира екстракційна олія повинна мати більшу стійкість до окислення, оскільки в ній міститься більше токоферолів та фосфатидів, що виконують роль антиоксидантів.

Олія, призначена для харчових цілей і одержана методом екстрагування повинна бути ретельно очищена від механічних домішок, вільних жирних кислот, але головним чином – від залишків розчинника. Це досягається рафінацією (очищенням) за повною схемою.

Рафінація жирів. Жири повинні відповідати певним вимогам залежно від їхнього призначення. Харчові олії не повинні мати неприємного присмаку та запаху, темне або не притаманне даному виду олії забарвлення, мати надлишок вільних жирних кислот. Олії, що використовуються в консервній, кондитерській, маргариновій промисловості повинні бути без смаку і запаху, майже безбарвними та прозорими. Все це досягається шляхом рафінації.

Різноманітний склад супутніх речовин обумовлює різні методи рафінації:

фізичні методи (відстоювання, центрифугування, фільтрація);

хімічні (лужна рафінація, гідратація);

фізико-хімічні (відбілювання, дезодорація, виморожування).

Послідовність процесів рафінації та різновиди олій, що одержують внаслідок цих процесів наведено на рис.4.

Механічне очищення олії проводиться для видалення різних механічних домішок і частково колоїдних речовин. Механічні домішки (частини жмиху або мезги) не тільки погіршують товарний вигляд готової олії, а також активізують ферментативні, гідролітичні та окислювальні процеси. Білкові речовини сприяють протіканню реакції Майера (меланоїдиноутворення) та утворенню ліпопротеїдних комплексів.

Механічні домішки видаляють одразу після виробництва олії. Це очищення здійснюється шляхом відстоювання, центрифугування чи фільтрації олій.

Видалення механічних

домішок

Нерафінована олія

Видалення

фосфатидів, білків тощо

Гідратована олія

Видалення вільних

жирних кислот

Рафінована

недезодорована олія

Видалення барвних

речовин

Відбілена олія

для виробництва саломасів

Видалення

ароматичних речовин

Рафінована

дезодорована олія

Видалення восків

Рафінована

дезодорована виморожена олія

Рис. 4 - Послідовність операцій рафінації та товарні різновиди олій, що одержують внаслідок цих операцій

Відстоювання – процес природного видалення домішок, що знаходяться в рідині, під дією сили тяжіння. При довгому відстоюванні олії відбувається відшарування осаду, що складається з частинок колоїдно-розчинених речовин (фосфоліпідів та білків) за рахунок їх коагуляції.

Олія після видалення осаду стає прозорою. Внаслідок цієї операції одержують товарну нерафіновану олію. Але такий процес вимагає додаткових площ, багату часу та робочої сили. Тому сьогодні він не використовується навіть на малих підприємствах.

Фільтрація – процес розділення неоднорідних систем за допомогою фільтрів, виготовлених із пористих матеріалів, що затримують тверді частини, а пропускають лише газ та рідину. Це найбільш розповсюджений метод механічного видалення домішок, особливо на середніх та малих підприємствах. Олію, вироблену форпресуванням або експелюванням, фільтрують двічі. Спочатку проводять гарячу фільтрацію при температурі 50– 550С для видалення механічних домішок та частково фосфатидів. Потім – холодну, при температурі 20–250С для видалення частково нерозчинних дрібних частинок фосфатидів.

Центрифугування – процес розділення неоднорідних систем під дією відцентрової сили. Це найбільш швидкий та ефективний метод очищення рідини від механічних домішок, але він вимагає певних затрат на придбання досить дорогого технологічного обладнання і тому його використовують на крупних підприємствах, обладнаних сучасною технікою.

Гідратація – обробка олії водою або насиченою парою для видалення фосфатидів, слизуватих та інших речовин, що мають гідрофільні властивості. При обробці олії гарячою водою фосфатиди набухають, втрачають розчинність і випадають в осад. Для більш ефективного видалення фосфопротеїдів застосовують слабкі розчини електролітів, зокрема хлорид натрію.

У цілому гідратація зводиться до того, що соняшникову олію нагрівають до температури 45–500С, змішують з водою та витримують до утворення осаду, який потім видаляють.

У промисловості використовують паровий, електромагнітний та гідротермічний методи гідратації.

У результаті гідратації одержують гідратовану харчову олію, харчовий і кормовий фосфатидні концентрати.

Нейтралізація (лужна рафінація) олії полягає в її обробці розчинами лугів з метою видалення вільних жирних кислот. Солі жирних кислот, що утворюються при цьому (мила), адсорбують інші супутні речовини (пігменти).

Процес лужної рафінації складається з таких операцій:

обробка фосфорною кислотою для зміни властивостей фосфатидів, які не піддаються гідратації;

нейтралізація лугами;

перша обробка водою при температурі 90 –950С для видалення мила;

друга обробка водою;

обробка лимонною кислотою для видалення залишків мила;

висушування олії під вакуумом.

Внаслідок лужної рафінації в олії зменшується вміст вільних жирних кислот, олія стає світлішою, додатково видаляються механічні домішки. В оліях, що пройшли лужну рафінацію не допускається наявність осаду. Після нейтралізації олію необхідно промити, а потім висушити до стандартної вологи. Якщо цього не зробити, то в олії і в продуктах, при виробництві яких буде використовуватися ця олія, може з’явитися такий недолік, як мильний присмак. Після лужної рафінації одержують рафіновану недезодоровану олію.

Відбілювання – процес видалення з олії барвних речовин (пігментів) шляхом їх обробки сорбентами.

Олії мають різноманітне забарвлення, що визначається хімічним складом сировини. Так, соняшникова олія забарвлена частіше за все в золотисто-жовтий колір, гірчична – в золотисто-коричневий, соєва в жовтувато-зелений. Для освітлення олій використовують відбілюючі глини (гумбрин, асканіт) або активоване вугілля. Процес відбілювання олії відбілюючими глинами повинен відбуватися при температурі олії не вище 950С. У тому випадку, коли температура олії буде вищою, то вона може адсорбувати запах відбілюючих глин. Цей недолік характеризують як “земляний” присмак.

Відбілюванню піддають олії, що використовуються для виробництва маргаринів і кулінарних жирів, майонезу тощо.

Дезодорація – це процес, коли з олії видаляють речовин, що обумовлюють її запах і смак: альдегіди, спирти, низькомолекулярні жирні кислоти, ефіри, природні ефірні олії. Процес дезодорації базується на різниці температур випаровування ароматичних речовин і олії. Дезодорацію проводять шляхом обробки олії гострою парою, що пропускається через жир при високих температурах (210–230°С).

Після дезодорації олія не має смаку і запаху. Таку олію в асортименті олій називають рафінованою дезодорованою.

Виморожування олій використовують для видалення восків, що переходять в олію з насіннєвих і плодових оболонок олійних рослин і звичайними методами рафінації з олії не виводяться. Сутність процесу виморожування полягає в охолодженні олії до температури 10–120С з наступною витримкою при повільному перемішуванні до утворення кристалів воску. Потім олію підігрівають до 18–200С для зниження в'язкості і фільтрують. Профільтрована олія прозора, не каламутніє при охолодженні навіть до 50С. Результатом даної операції є одержання салатної олії для безпосереднього вживання в їжу.