- •Химическое оборудование, его классификация, особенности его эксплуатации.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии дробления и измельчения

- •Теории измельчения.

- •Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Принцип действия и классификация:

- •Предохранительные устройства.

- •Маховики, шкив-маховики, привод

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •4. Производительность дробилки.

- •Область применения, принцип действия и классификация.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Основные расчеты конусных дробилок.

- •Расчет производительности конусных дробилок.

- •Расчет производительности ккд

- •Расчет предохранительных пружин опорного кольца в дробилках ксд и кмд.

- •Валковые дробилки. Область применения, принцип действия, основные типы.

- •Принцип действия валковых дробилок.

- •Материалы, используемые для изготовления валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Определение диаметра валка d.

- •Определение производительности валковой дробилки.

- •Дробилки ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Измельчители раздавливающего и истирающего действия.

- •Ударные, вибрационные и струйные измельчители. Аэробильные мельницы.

- •Вибрационные мельницы.

- •«Машины для классификации сыпучих материалов. Основные способы классификации.»

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения. Влияние диаметра зерен d и поперечного размера ячеек в свету на эффективность процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Плоский качающийся грохот.

- •Список литературы

- •Оценка скорости процессов фильтрования.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Сепараторы, трубчатые центрифуги. Основные положения теории центрифугирования.

- •Фактор разделения.

- •Классификация центрифуг.

- •Рабочий цикл центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Трубчатые центрифуги (сверхцентрифуги).

Общая классификация дробилок.

Общая классификация дробилок, их конструктивные схемы, назначения и краткие характеристики приводятся в таблице.

Дробилка |

Схема |

Назначение |

Наибольшая крупность исходного материала, мм |

Производительность, м3/ч |

Преобладающий способ дробления |

|

Щековые |

||||||

С простым движением щеки |

Крупное и среднее дробление прочного и абразивного материала |

750…1300 |

160…550 |

Раздавливание |

|

|

РРРРРррРРаздавливаниеСо сложным движением щеки |

|

Среднее дробление материала средней прочности |

140…510 |

2,8…55 |

Раздавливание и истирание |

|

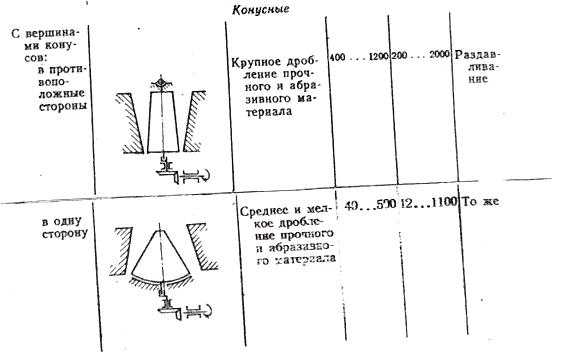

Конусные |

||||||

С вершинами конусов: в противоположные стороны |

|

Крупное дробление прочного и абразивного материала |

400…1200 |

200…2000 |

Раздавливание |

|

С вершинами конусов: в одну сторону |

|

Среднее и мелкое дробление прочного и абразивного материала |

40…500 |

12…1100 |

Раздавливание |

|

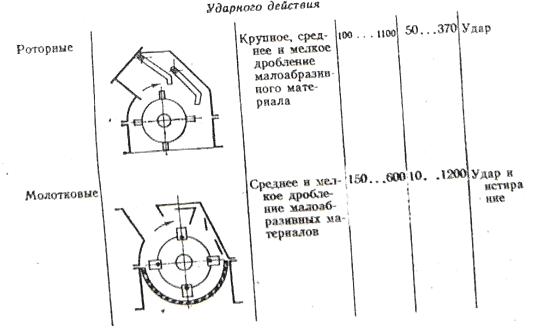

Ударного действия |

||||||

Роторные |

|

Крупное, среднее и мелкое дробление малоабразивного материала |

100…1100 |

50…370 |

Удар |

|

Молотковые |

|

Среднее и мелкое дробление малоабразивных материалов |

150…600 |

10…1200 |

Удар и истирание |

|

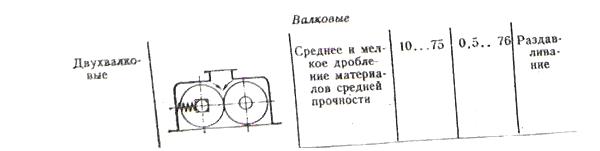

Валковые |

||||||

Двухвалковые |

|

Среднее и мелкое дробление материалов средней прочности |

10…75 |

0,5…76 |

Раздавливание |

|

Щековые дробилки.

Область применения.

Используют для крупного и среднего дробления твердых материалов, степень измельчения i=3÷5.

Принцип действия и классификация:

По принципу действия кинематических схем щековые дробилки подразделяются на дробилки с простым движением щеки – ЩДП рис.. поз ‘а’, ‘б’ и сложным движением щеки – ЩДС (см. рис. поз ‘в’).

Рис. Щековые дробилки:

а – конструктивная схема дробилки ЩДП; б и в – кинематические схемы дробилок ЩДП и ЩДС соответственно.

а) 2 – главный приводной эксцентриковый вал;

3 – шатун;

4, 5 – распорные плиты;

6 – подвижная щека;

7 – неподвижная щека;

А – ось верхнего шатунного подшипника;

В – максимальная ширина приемного отверстия камеры дробления;

b – ширина разгрузочной щели камеры дробления;

D – регулируемая опора (упор) распорной плиты 4;

б) 1 – корпусы подшипников приводного эксцентрикового вала, неподвижно закрепленные на станине дробилки.

2 – главный приводной эксцентриковый вал;

3 – шатун;

4, 5 – распорные плиты;

6 – подвижная щека.

в) 1 – корпусы подшипников приводного эксцентрикового вала, неподвижно закрепленные на станине дробилки;

2 – эксцентриковый вал, жестко соединенный с шатуном 3;

3 – шатун, являющийся подвижной щекой дробилки

4 – распорная плита с регулируемой опорой.

Дробилки ЩДП

В дробилках ЩДП измельчаемые куски подаются в камеру дробления, образованную неподвижной щекой 7 и подвижной щекой 6. При периодическом циклическом сближении щек материал дробится, а при расхождении – продвигается вниз под действием силы тяжести. Измельченные куски, диаметр которых меньше ширины разгрузочной щели, выпадают из камеры дробления. В ЩДП измельчение происходит в основном раздавливанием и частично изломом и раскалыванием.

В дробилках ЩДП подвижная щека 6 подвешена на качающейся в специальных подшипниках скольжения оси. Щека 6 описывает дуги окружности с центральным углом ≈ 3÷4°. Подвижная щека получает дугообразное движение через рычажный шарнирный механизм дробилки от ведущего главного эксцентрикового вала 2, вращающегося в случае крупных дробилок большой производительности в роликовых сферических самоустанавливающихся подшипниках качения, размещенных в боковых стойках станины.

В верхнем положении шатуна 3 распорные плиты 4 и 5, упирающиеся своими концами в сухари на конце шатуна и на сухари в подвижной щеке 6 и в регулировочной ползун, занимают близкое к горизонтальному (но не горизонтальное) положение, при котором угол β достаточно мал (несколько градусов).

При этом положении при относительно небольшом крутящем моменте на ведущем эксцентриковом валу 2 можно получить значительное усилие дробления на подвижной щеке 6. При такой схеме усилие дробления практически не передается на ведущий эксцентриковый вал 2.

Опора Д распорной плиты 4 может перемещаться в горизонтальных направляющих специальным регулировочным устройством, обеспечивая возможность изменения ширины разгрузочной щели.

Поскольку износ дробящих плит неравномерен – сильнее изнашивают нижние их части у выпускной щели – дробящие плиты делают симметричными относительно поперечной оси, что дает возможность поворачивать их на 180°, размещая изношенную часть сверху.

Очень важна плотная пригонка сменной дробящей плиты к поверхности щеки. Это достигается размещением в зазоре между ними листовой прокладки из рольного свинца или заливки зазора цементным раствором высокой марки.