- •Химическое оборудование, его классификация, особенности его эксплуатации.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии дробления и измельчения

- •Теории измельчения.

- •Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Принцип действия и классификация:

- •Предохранительные устройства.

- •Маховики, шкив-маховики, привод

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •4. Производительность дробилки.

- •Область применения, принцип действия и классификация.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Основные расчеты конусных дробилок.

- •Расчет производительности конусных дробилок.

- •Расчет производительности ккд

- •Расчет предохранительных пружин опорного кольца в дробилках ксд и кмд.

- •Валковые дробилки. Область применения, принцип действия, основные типы.

- •Принцип действия валковых дробилок.

- •Материалы, используемые для изготовления валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Определение диаметра валка d.

- •Определение производительности валковой дробилки.

- •Дробилки ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Измельчители раздавливающего и истирающего действия.

- •Ударные, вибрационные и струйные измельчители. Аэробильные мельницы.

- •Вибрационные мельницы.

- •«Машины для классификации сыпучих материалов. Основные способы классификации.»

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения. Влияние диаметра зерен d и поперечного размера ячеек в свету на эффективность процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Плоский качающийся грохот.

- •Список литературы

- •Оценка скорости процессов фильтрования.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Сепараторы, трубчатые центрифуги. Основные положения теории центрифугирования.

- •Фактор разделения.

- •Классификация центрифуг.

- •Рабочий цикл центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Трубчатые центрифуги (сверхцентрифуги).

Ячейковые барабанные вакуум-фильтры.

Барабанные вакуум-фильтры общего назначения с наружной фильтрующей поверхностью наиболее просты и надежны в эксплуатации. Фильтры предназначены для разделения суспензий с частицами твердой фазы более или менее однородной дисперсности и с невысокой скоростью осаждения.

Вакуум-фильтры этого типа целесообразно применять при концентрации суспензии не менее 5% и скорости осаждения частиц не более 0,012 м/с. Перепад давлений в барабанных вакуум-фильтрах (0,02…0,09 МПа) зависит от свойств обрабатываемой суспензии. Они достаточно эффективно промывают и обезвоживают осадок. Основное условие, ограничивающее применение этих фильтров – необходимость получения осадка с толщиной ≥5мм за время пребывания ячейки в суспензии τ≤4 мин.

С хема

работы ячейкового барабанного

вакуум-фильтра показана на рис. 209.

хема

работы ячейкового барабанного

вакуум-фильтра показана на рис. 209.

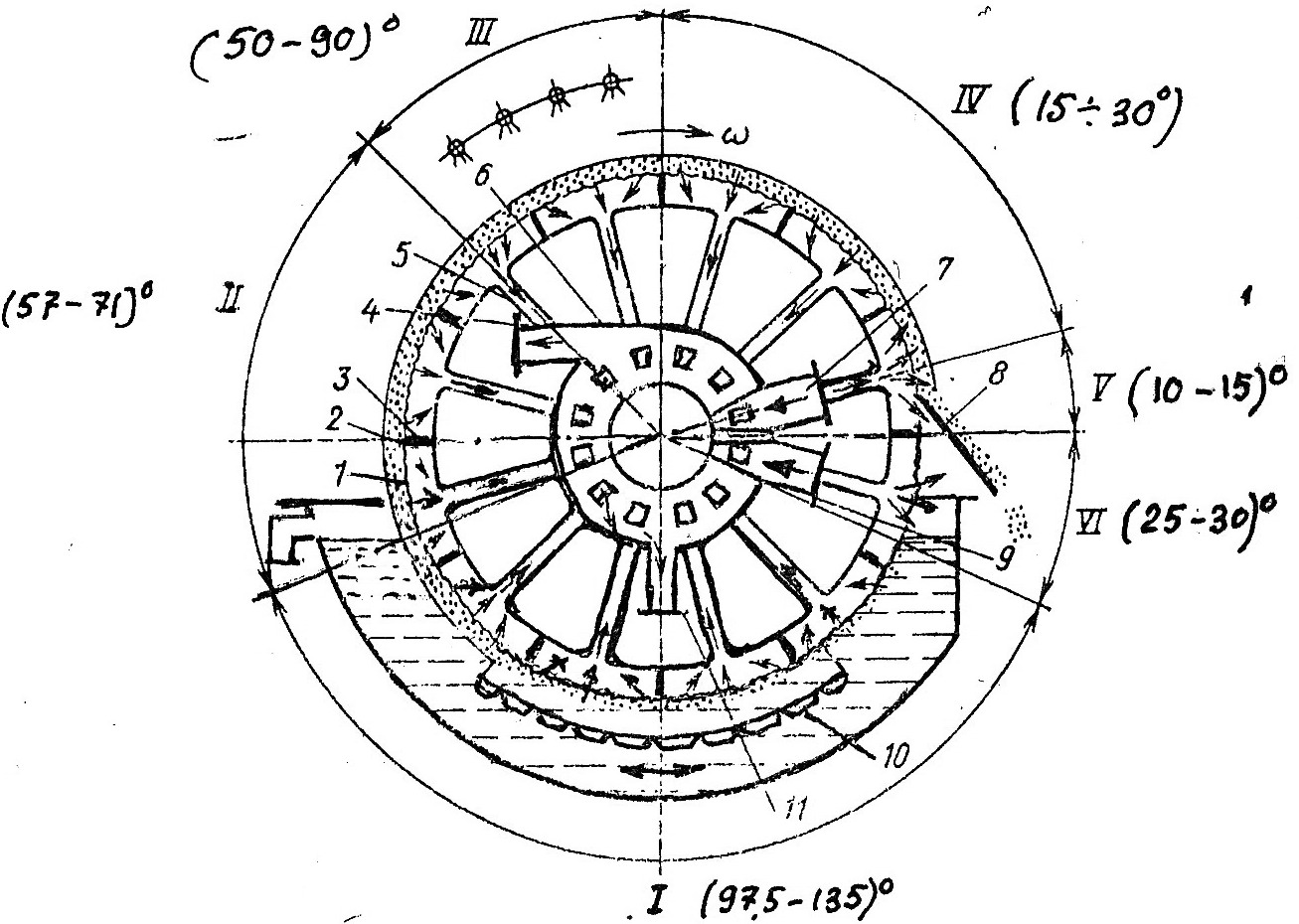

Рис.209. Схема барабанного вакуум-фильтра (сечение по распределительной головке совмещено с сечением барабана):

I-VI – зоны: фильтрования (I); первого обезвоживания (II); промывки (III); второго обезвоживания (IV); удаление осадка (V); регенерация ткани (VI).

1- фильтрующая перегородка; 2-барабан; 3- продольные разделительные ребра; 4-штуцер отвода промывного фильтрата и воздуха после второго обезвоживания; 5-отводные трубки ячеек; 6-неподвижная распределительная головка; 7- штуцер подачи сжатого воздуха в зону удаления осадка; 8-нож снятия осадка; 9- штуцер подачи сжатого воздуха или пара в распределительную головку для регенерации ткани; 10- качающаяся мешалка; 11- штуцер для отвода фильтрата из зоны фильтрования.

Фильтрующая перегородка 1 располагается на наружной цилиндрической поверхности горизонтального вращающегося барабана 2, частично погруженного в суспензию (рис.209). Пространство между фильтрующей перегородкой (основанием) и корпусом барабана разделяется продольными ребрами 3 так, что образуются изолированные секции (ячейки). Каждая ячейка имеет отводные трубки 5, которые соединяются неподвижной распределительной головкой 6 с линиями вакуума или сжатого воздуха.

За один оборот барабана каждая ячейка проходит все операции цикла. В зоне фильтрования в полости ячейки создается вакуум, фильтрат проходит через фильтрующую перегородку и отводится через штуцер 11 распределительной головки; на поверхности ячейки образуется осадок. После выхода из суспензии ячейка вакуумируется, и из осадка удаляется остаток фильтрата. На операциях промывки и второго обезвоживания в ячейке также создается вакуум, а воздушно-водяная смесь отводится через штуцер 4 головки. В зоне съема осадка через штуцер 7 под осадок подается сжатый воздух и разрыхляет его, после чего осадок легко снимается ножом 8 или другим приспособлением. На стадии регенерации ткани (выполняется не на всех фильтрах) сжатый воздух или пар поступает в головку через штуцер 9. Качающаяся мешалка 10 предотвращает отстаивание суспензии.

Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

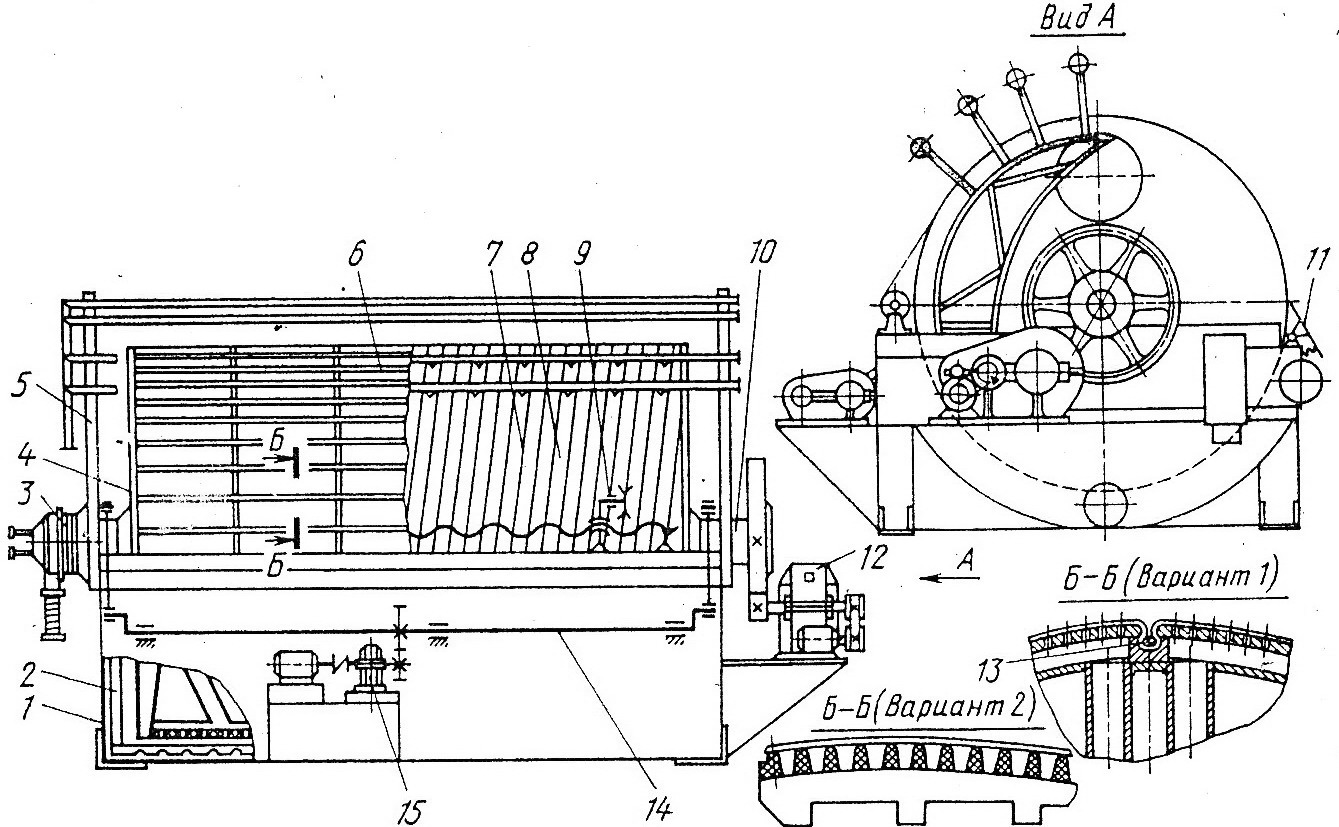

Рис.210. Барабанный вакуум-фильтр с наружной фильтрующей поверхностью.

1- рама фильтра; 2- качающаяся мешалка; 3- распределительная головка; 4- барабан; 5- ферма для жидкостных трубопроводов; 6- продольные разделительные ребра ячеек; 7- проволочная обвивка ткани; 8- фильтрующая ткань; 9- устройство для навивки проволоки; 10- правая цапфа; 11- нож для съема осадка; 12- электропривод барабана; 13- резиновый шнур для крепления ткани в продольных пазах барабана; 14- кривошипно – шатунный механизм привода мешалки; 15- электропривод качающейся мешалки.

Барабан 4 (рис. 210) представляет собой горизонтальный сварной цилиндр с плоскими, оребренными изнутри, торцовыми стенками. К стенкам на болтах прикреплены правая 10 и левая цапфы. Цапфы лежат в подшипниках, смонтированных на раме фильтра. К левой цапфе прижата распределительная головка 3. Через левую цапфу пропущены коллекторные трубы, соединяющие ячейки барабана с распределительной головкой. На правую цапфу насажено зубчатое колесо, передающее вращение барабану от электромеханического привода 12. На цапфах шарнирно закреплена мешалка 2, которая получает качательное движение от кривошипно-шатунного механизма 14 и привода 15 мешалки. Рама 1 фильтра воспринимает нагрузки от всех узлов, массы суспензии, а также усилия в приводах.

На раме смонтирована ванна (корыто) для суспензии, фермы 5 для трубопроводов жидкости и нож 11 для съема осадка. Барабан разделен приваренными продольными ребрами 6 на ячейки. Число ячеек колеблется от 16 до 32 для фильтров разных видов. Дренажным основанием, закрывающим ячейку сверху, может служить перфорированный лист (сечение Б-Б, вариант 1) или пластмассовый (полипропиленовый) дренажный коврик, закладываемый в ячейку (сечение Б-Б вариант 2) Коврик представляет собой решетку, на верхние продольные ребра которой уложена ткань; нижними поперечными ребрами коврик опирается на поверхность барабана. Сверху барабан закрыт фильтрующей тканью 8, закрепленной в пазах продольных ребер резиновым шнуром 13. Кроме того, поверх фильтрующей ткани барабан обвит проволокой 7 толщиной 2—3 мм.

Фильтры со сходящим полотном применяют для разделения трудно фильтруемых суспензий, дисперсная фаза которых быстро заиливает фильтрующую ткань.

Рис.213. Схема механизма съема осадка:

а- сходящим полотном; б- валиком.

а: 1- фильтрующая ткань;

б:1- гуммированный валик; 2- нож.

В этом случае (рис.213а) фильтрующая ткань 1 не закреплена на поверхности барабана, а изготовленная в виде бесконечной ленты, охватывает барабан в зонах фильтрации и промывки. В зоне съема осадка ткань огибает систему роликов, сбрасывая осадок, а затем промывается и снова поступает в барабан со стороны погружения его в суспензию.

Вакуум-фильтры дисковые.

Принцип действия. Область применения.

Дисковый вакуум-фильтр — один из наиболее эффективных фильтрующих агрегатов непрерывного действия, фильтрующая поверхность которого образована несколькими частично погруженными в суспензию дисками 1 (рис.216.) состоящими из отдельных секторов.

Р ис.216.

Схема работы дискового вакуум-фильтра

(сечение по распределительной головке

совмещено с сечением диска):

ис.216.

Схема работы дискового вакуум-фильтра

(сечение по распределительной головке

совмещено с сечением диска):

1 – фильтровальные диски; 2 – распределительная головка; 3 – штуцер ввода сжатого воздуха в зону съема осадка; 4 – штуцер ввода пара или сжатого воздуха в зону регенерации ткани; 5 – ванна исходной суспензии; 6 – карманы ванны; 7 – перемешивающее устройство; 8 – штуцер для вывода фильтрата.

зоны работы фильтра: I- фильтрование; II- зона обезвоживания под вакуумом; III- зона снятия осадка пульсирующим сжатым воздухом; IV- зона регенерации.

Процесс фильтрации и образования осадка происходит с обеих сторон сектора. Секторы смонтированы на горизонтальном вращающемся полом ячейковом валу, являющемся коллектором для отвода фильтрата и подачи сжатого воздуха. К торцовой поверхности вала прижата распределительная головка 2. В ванне 5 находится перемешивающее устройство 7. Во время работы фильтра все секторы последовательно сообщаются с камерами распределительной головки, которая обеспечивает жесткую программу операций в рабочем цикле. В зоне фильтрования 1 под действием вакуума жидкая фаза прокачивается через фильтрующую перегородку, а осадок отлагается на ее поверхности. Далее фильтрат попадает во внутреннюю полость секторов, стекает через каналы ячейкового вала и попадает в большую полость распределительной головки, откуда выводится через штуцер 8. В зоне обезвоживания 2 смесь воздуха и жидкой фазы выводится из осадка также через фильтрующую перегородку. В зоне съема осадка 3 он отделяется сжатым воздухом, который поступает к осадку с пульсациями. Сжатый воздух вводится в малую полость распределительной головки через штуцер 3, Особенностью ванны 5 является то, что она выполнена частично в виде отдельных секций для каждого диска (карманов 6). В свободное пространство между карманами сбрасывается осадок и попадает на конвейер.

Регенерация ткани в зоне IV осуществляется обратным током сжатого воздуха или пара через штуцер 4.

Фильтры этого типа целесообразно применять для разделения суспензий, дисперсная фаза которых относительно однородна по размерам частиц; частицы могут поддерживаться перемешивающими устройствами во взвешенном состоянии. Дисковые вакуум-фильтры обладают сильно развитой фильтрующей поверхностью при небольшой площади фильтра в плане, поэтому их используют в крупнотоннажных производствах. Единственный недостаток дисковых вакуум-фильтров — невозможность промывки осадка на вертикальной фильтрующей поверхности (он падает обратно в суспензию);