- •Химическое оборудование, его классификация, особенности его эксплуатации.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии дробления и измельчения

- •Теории измельчения.

- •Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Принцип действия и классификация:

- •Предохранительные устройства.

- •Маховики, шкив-маховики, привод

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •4. Производительность дробилки.

- •Область применения, принцип действия и классификация.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Основные расчеты конусных дробилок.

- •Расчет производительности конусных дробилок.

- •Расчет производительности ккд

- •Расчет предохранительных пружин опорного кольца в дробилках ксд и кмд.

- •Валковые дробилки. Область применения, принцип действия, основные типы.

- •Принцип действия валковых дробилок.

- •Материалы, используемые для изготовления валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Определение диаметра валка d.

- •Определение производительности валковой дробилки.

- •Дробилки ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Измельчители раздавливающего и истирающего действия.

- •Ударные, вибрационные и струйные измельчители. Аэробильные мельницы.

- •Вибрационные мельницы.

- •«Машины для классификации сыпучих материалов. Основные способы классификации.»

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения. Влияние диаметра зерен d и поперечного размера ячеек в свету на эффективность процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Плоский качающийся грохот.

- •Список литературы

- •Оценка скорости процессов фильтрования.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Сепараторы, трубчатые центрифуги. Основные положения теории центрифугирования.

- •Фактор разделения.

- •Классификация центрифуг.

- •Рабочий цикл центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Трубчатые центрифуги (сверхцентрифуги).

Последовательность выделения классов при грохочении.

При грохочении сыпучего материала с выделением более двух классов последовательность их выделения определяется расположением сит. Различают три схемы выделения классов: “от мелкого класса к крупному”; “от крупного класса к мелкому”; смешанную или комбинированную схему.

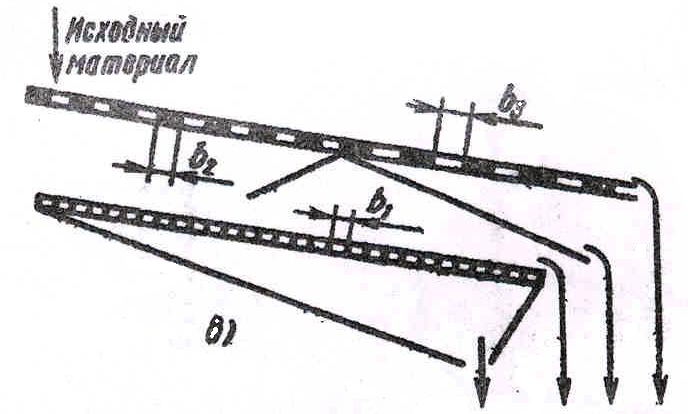

Рис. 114 Схемы грохочения:

а – «от мелкого класса к крупному» (b1<b2<b3);

б – «от крупного к мелкому»;

в – комбинированная.

При грохочении “от мелкого класса к крупному” (рис. 114, поз. “а”) сита располагают последовательно в одной плоскости. Исходный материала поступает сначала на самое мелкое сито, затем на более крупное (размер отверстий b1<b2<b3). Преимущество этого способа – доступность сит для осмотра и ремонта; недостатки – низкая эффективность грохочения (крупные куски загораживают доступ мелким кускам к отверстиям), быстрое изнашивание мелкого сита, так как весь исходный материал поступает на мелкое, наименее прочное сито, недостаточное использование рабочего объема грохота и, соответственно, малая производительность.

При грохочении “от крупного класса к мелкому” (рис. 114, поз. “б”) обеспечиваются высокая эффективность грохочения, большая долговечность сит, достаточное использование рабочего объема грохота. К недостаткам этого способа относится затрудненный доступ для осмотра сит, их ремонта и замены, что в условиях непрерывных технологических процессов химических производств весьма существенно. Незамеченный разрыв сетки ведет к попаданию крупных зерен в мелкие и порче продукта в технологической цепи, следующей за классификацией.

При комбинированном способе грохочения (рис. 114, поз. “в”) исходный материал попадает на среднее сито. Этот способ обеспечивает достаточную эффективность грохочения, относительно большую долговечность сит при хороших условиях для осмотра и замены сит. Большая площадь мелкого сита и его расположение под крупными ситами обеспечивают высокую производительность грохота, так как на мелкое сито попадает только часть исходного материала, а производительность всего грохота обычно ограничивается пропускной способностью мелкого сита.

Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

Ранее отмечалось, что наиболее широкое применение в химической промышленности благодаря своим высоким эксплуатационным качествам приобрели плоские качающиеся и инерционные (вибрационные) грохоты. Последовательно рассмотрим конструкции этих грохотов, конструктивные схемы которых приводятся на рис.115.

![]()

Рис. 115. Конструктивные схемы грохотов:

а – плоского качающегося;

б – гирационного;

в – самобалансного ( с направленными колебаниями);

г – вибрационного инерционного.

Плоский качающийся грохот.

На рис.115 поз. “а” приведена кинематическая схема плоского наклонного качающегося грохота, подвешенного к перекрытию на шарнирных подвесках. Подобные грохоты могут также устанавливаться на фундаментах на листовых рессорах или цилиндрических пружинах, на кривошипных опорах или на различных сочетаниях опор. Независимо от особенностей конструкции во всех случаях короб грохота с помощью приводного механизма совершает возвратно-поступательные движения, во время которых материал движется по ситу к выходному концу и рассеивается на классы или промывается (обезвоживается, обесшламливается) в зависимости от технологических требований. Следует отметить, что амплитуда качаний короба грохота определяется кинематической связью с приводом и не зависит от массы движущихся частей и веса классифицируемого материала.

Схема действия силовых факторов на кусок материала, находящийся на наклонной поверхности сита, приведена на рис. 116.

Рис. 116. Схема сил, действующих на кусок материала, находящийся на поверхности наклонного сита плоского качающегося грохота

Короб расположен так, что сила инерции Pи направлена в сторону уклона сита. На кусок действуют также сила тяжести mg и сила трения f (mg·cosα −Pи·sinα), где f – коэффициент трения сыпучего материала о поверхность сита, m – масса куска, g – ускорение свободного падения, α – угол наклона сита. При направлении силы инерции Pи в сторону уклона условие сдвига куска вниз имеет вид:

![]()

где Pи =mω²r (r – эксцентриситет кривошипного вала; ω=2πn – угловая скорость кривошипного вала; n – частота вращения кривошипного вала). После подстановки значений Pи и f = tgφ (где φ – угол трения куска материала о поверхность сита), а также сокращение на m·cosα преобразуем уравнение к виду:

.

.

Сдвиг куска вверх может происходить при направлении силы инерции Pи в сторону подъема при условии:

![]() .

.

После аналогичных преобразований получаем:

.

.

При увеличении частоты вращения кривошипного вала возможен другой вид движения материала – с отрывом от поверхности сита. Условие отрыва: Pи·sinα>mg·cosα. Преобразование дает:

.

.

Необходимо отметить, что в настоящее время плоские качающие грохоты существенно уступают по производительности, материалоемкости, занимаемой площади и эффективности грохочения (не более 70÷80%) вибрационным инерционным грохотам, что обусловило ограничение применения этих машин.

Самобалансный инерционный грохот с направленными колебаниями.

Конструктивная схема инерционного самобалансного грохота с вибратором направленного действия приведена на рис.115 поз.“в”. Грохоты этого типа несколько сложнее, чем грохоты с круговыми колебаниями. Но они при прочих равных условиях имеют меньшую строительную высоту и часто применяются на передвижных дробильно-сортировочных установках. Короб с ситами устанавливают на неподвижной жестко закрепленной на фундаменте раме при помощи рессорно-пружинных опор-амортизаторов. Вибратор самобалансного грохота показан на рис.117.

Рис.117Вибратор самобалансного грохота.

1 – шкив; 2 – зубчатая передача; 3 – дебалансные валы; 4 – корпус.

Корпус вибратора 4 жестко крепится к коробу грохота. Вибратор состоит из двух синхронно вращающихся в противофазе дебалансных валов 3. На конце одного из валов имеется шкив 1, соединенный клиноременной передачей со шкивом приводного электродвигателя. Приводной электродвигатель может устанавливаться в двух вариантах – либо жестко крепится к фундаменту, либо жестко крепится к вибрирующему коробу. При стационарной установке электродвигателя на фундаменте для сохранения межосевого расстояния при колебаниях короба ось ременной передачи ориентируют по направлению нормали к направлению действия возмущающей силы. Если такое решение невозможно, ось шкива вибратора необходимо сместить относительно оси вала вибратора на величину амплитуды колебаний. Второй дебалансный вал приводится от первого с помощью зубчатой передачи 2 с передаточным отношением, равным 1, что и обеспечивает строго синхронное вращение дебалансных валов. В любой момент времени составляющие центробежных сил Pи вращающихся масс “m” дебалансов (см. рис.115, поз. “в”), направленные по оси у, взаимно уравновешиваются, а составляющие Рх суммируются. Таким образом, вибрирующему коробу сообщаются направленные прямолинейные знакопеременные гармонические колебания вдоль оси х под углом γ примерно 35÷40° к плоскости вибрирующего сита. Такой наклон линии действия возмущающей силы объясняется необходимостью пересечения ею центра масс движущихся частей грохота. В противном случае колебания по длине грохота становятся неравномерными. При этом помимо направленных колебаний, появляются круговые колебания по отношению к центру тяжести движущихся (вибрирующих) масс грохота. Траектория движения различных точек сита по длине грохота становится переменной, что приводит к неравномерности потока классифицируемого сыпучего материала по просеивающей поверхности сит.