- •Химическое оборудование, его классификация, особенности его эксплуатации.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии дробления и измельчения

- •Теории измельчения.

- •Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Принцип действия и классификация:

- •Предохранительные устройства.

- •Маховики, шкив-маховики, привод

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •4. Производительность дробилки.

- •Область применения, принцип действия и классификация.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Основные расчеты конусных дробилок.

- •Расчет производительности конусных дробилок.

- •Расчет производительности ккд

- •Расчет предохранительных пружин опорного кольца в дробилках ксд и кмд.

- •Валковые дробилки. Область применения, принцип действия, основные типы.

- •Принцип действия валковых дробилок.

- •Материалы, используемые для изготовления валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Определение диаметра валка d.

- •Определение производительности валковой дробилки.

- •Дробилки ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Измельчители раздавливающего и истирающего действия.

- •Ударные, вибрационные и струйные измельчители. Аэробильные мельницы.

- •Вибрационные мельницы.

- •«Машины для классификации сыпучих материалов. Основные способы классификации.»

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения. Влияние диаметра зерен d и поперечного размера ячеек в свету на эффективность процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Плоский качающийся грохот.

- •Список литературы

- •Оценка скорости процессов фильтрования.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Сепараторы, трубчатые центрифуги. Основные положения теории центрифугирования.

- •Фактор разделения.

- •Классификация центрифуг.

- •Рабочий цикл центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Трубчатые центрифуги (сверхцентрифуги).

Измельчители раздавливающего и истирающего действия.

Область применения, принцип действия.

К машинам рассматриваемого типа относятся бегуны, роликовые, шарокольцевые, роликомаятниковые и бисерные измельчители. Их применяют преимущественно для среднего помола материалов средней и малой прочности и мягких; исключение составляют лишь бисерные измельчители (мельницы), в которых возможен сверхтонкий помол. Измельчение материала происходит при одновременном воздействии раздавливания и истирания.

Конструктивные схемы измельчителей раздавливающего и истирающего действия представлены на рис. 79.

Рис.79. Схемы измельчителей раздавливающего и истирающего действия:

а) – бегуны:

1,2 - катки;

б) – роликовый (валковый) измельчитель:

3 - ролики;

в) – шарокольцевой измельчитель:

4 - шары;

г) – роликомаятниковый измельчитель:

5 - ролики;

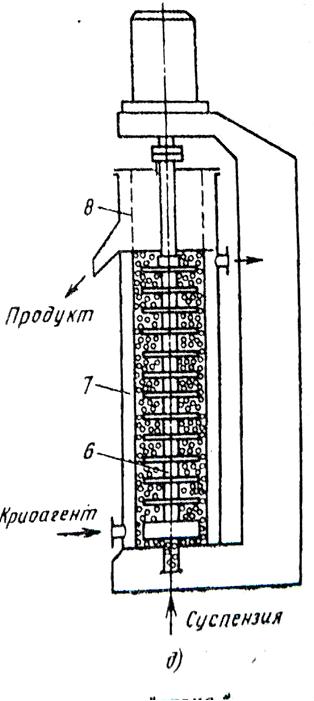

д) – бисерный измельчитель:

6 – ротор с дисками,

7 – рубашка с охл. агентом,

8 - сито.

Бегуны рис. поз.“а” применяют как для мелкого дробления, так и для помола; в них можно подвергать материал не только измельчению, но и перемешиванию, пропитке и растиранию. Рабочими органами являются массивные катки 1, 2, перемещающиеся в чаше с измельчаемым материалом. Роликовые, шарокольцевые и роликовомаятниковые измельчители (соответственно рис, б, в и г) относятся к среднеходовым измельчителям; частота вращения рабочих органов в среднем 25-120 об/мин, окружная скорость 3-10 м/с. Рабочие органы этих машин – ролики 3, 5, шары 4. Нагрузка создается пружинами или центробежными силами.

Увеличение скорости и частоты приложения разрушающих нагрузок интенсифицирует процесс помола материала благодаря усталостным явлениям. Эти измельчители имеют пониженные по сравнению с барабанными мельницами энергозатраты (например, при помоле угля энергозатраты составляют 6-9 кВт∙ч/т), меньший (примерно на порядок) износ рабочих органов, более компактны. Бегуны применяют для мокрого и сухого измельчения.

В среднеходовых измельчителях рис: роликовых (валковых) – поз.“б”; шарокольцевых – поз.“в”; роликомаятниковых – поз.“г” – обычно осуществляют сухой помол с пневматической разгрузкой измельченного продукта, аналогичной применяемой в шаровых барабанных мельницах сухого помола.

В бисерных измельчителях (рис. поз. “д”), широко применяемых в лакокрасочной промешленности, реализуется мокрый помол. Частицы суспензии пигмента измельчаются кремнекварцевым бисером (размер зерен 1-2 мм), заполняющим 2/3 объема камеры и приводимым в движение вращающимся ротором 6 с дисками. Помольная камера имеет рубашку 7 для подачи криоагента. Частицы суспензии необходимой тонины помола (0,5-5 мкм) отводятся через сито 8. отношение высоты помольной камеры к диаметру 4:1, диски, изготовленные из износостойкой стали, имеют окружную скорость 9-11м/с; энергозатраты до 40-50 кВт∙ч на 1 т продукта.

Ударные, вибрационные и струйные измельчители. Аэробильные мельницы.

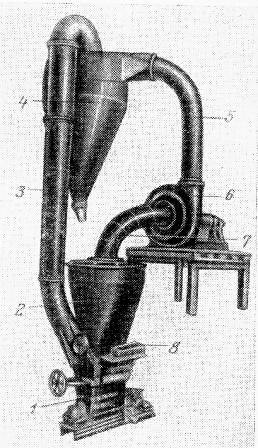

На рис. 91 изображен агрегат молоткового измельчителя – аэробильная мельница. Вентилятор и ротор измельчителя установлены на одном валу 6. Ротор представляет собой диск 1 с жестко прикрепленными к нему билами 2. В торцовых стенках корпуса 3 находятся штуцера 5 и 4 для подачи сырья и вывода измельченного материала, а в нижней части – штуцер 7 для сбора и вывода предметов, на поддающихся измельчению.

Подлежащий измельчению материал через штуцер 5 подается питателем Б в измельчитель, где и измельчается быстровращающимися билами. Воздушным потоком, который создается вращающимся ротором и вентилятором, измельченный материал выносится через штуцер 4 в сепаратор Г. Крупная фракция материала, отделенная в сепараторе, через питатель снова возвращается в измельчитель на доизмельчение, а целевой продукт вместе с воздухом направляется на дальнейшую обработку.

Рис. . Агрегат с аэробильной мельницей.

А – мельница; Б – питатель; В – вентилятор; Г – сепаратор; Д – воздуховод; 1 – диск ротора; 2 – била; 3 – корпус; 4 – выводной штуцер; 5 – штуцер питания; 6 – вал; 7 – штуцер отходов.

На рис. 91 изображен агрегат молоткового измельчителя – аэробильная мельница. Вентилятор и ротор измельчителя установлены на одном валу 6. Ротор представляет собой диск 1 с жестко прикрепленными к нему билами 2. В торцовых стенках корпуса 3 находятся штуцера 5 и 4 для подачи сырья и вывода измельченного материала, а в нижней части – штуцер 7 для сбора и вывода предметов, на поддающихся измельчению.

Подлежащий измельчению материал через штуцер 5 подается питателем Б в измельчитель, где и измельчается быстровращающимися билами. Воздушным потоком, который создается вращающимся ротором и вентилятором, измельченный материал выносится через штуцер 4 в сепаратор Г. Крупная фракция материала, отделенная в сепараторе, через питатель снова возвращается в измельчитель на доизмельчение, а целевой продукт вместе с воздухом направляется на дальнейшую обработку.

Посадка на один вал ротора и вентилятора осуществляется только в малогабаритных измельчителях. В измельчителях больших размеров с несколькими рядами бил на валу не устанавливают ветилятор. Последний, как это показано на рис. 93, отделен от измельчителя и установлен за сепаратором.

Рис. . Агрегат с аэробильной мельницей и вынесенным вентилятором: 1 – аэромобильная мельница; 2 – сепаратор; 3 – стояк; 4 – циклон; 5, 7 – газоходы; 6 – вентилятор; 8 – воронка питания