- •Монтаж и эксплуатация бурового оборудования (мэбо) конспект лекций

- •Тема№1. Буровые установки Лекция №1.1 Буровые установки. Назначение, функции и состав оборудования. Требования. Классификация. Параметры. Типы

- •Лекция №1.2 Подготовительные и земляные работы при строительстве буровой установки.

- •Лекция №1.3 Монтаж буровых установок. Способы монтажа буровых установок

- •Тема №2. Транспортировка буровых установок Лекция №2.1 Транспортировка буровых установок. Виды. Транспортные средства. Механизм перемещения и выравнивания

- •Лекция №2.2 Методика расчета необходимых транспортных средств для транспортировки буровой установки в пределах куста и за его пределы

- •Тема №3. Буровые сооружения Лекция №3.1 Буровые вышки. Назначение. Типы. Параметры. Конструктивное исполнение

- •Буровые вышки

- •Лекция №3.2 Буровые вышки. Монтаж. Эксплуатация

- •Талевый канат

- •Оснастка талевой системы

- •Механизм крепления неподвижного конца каната (мкнк)

- •Лекция №4.2 Талевая система. Конструктивное исполнение узлов Кронблок

- •Талевый блок

- •Шкивы кронблоков и талевых блоков

- •Буровые крюки и крюкоблоки

- •Лекция №4.3 Талевая система. Монтаж. Эксплуатация Талевый канат

- •Оснастка талевой системы

- •Кронблок. Монтаж. Эксплуатация

- •Крюкоблок. Монтаж. Эксплуатация

- •Механизм крепления неподвижного конца каната. Монтаж. Эксплуатация

- •Лекция №4.4 Буровые лебедки. Назначение. Классификация. Скорости подъема и спуска.

- •Лекция №4.5 Буровые лебедки. Монтаж. Эксплуатация. Ограничитель подъема талевого блока. Конструктивное исполнение. Принцип действия. Монтаж. Эксплуатация Буровые лебедки. Монтаж. Эксплуатация

- •Ограничитель подъема талевого блока. Назначение. Устройство. Схема работы. Монтаж. Эксплуатация

- •Стабилизатора талевого каната. Назначение. Устройство. Монтаж. Эксплуатация

- •Лекция №4.7 Тормозная система буровой лебедки. Главный тормоз. Назначение. Схемы. Типы. Параметры. Монтаж. Эксплуатация

- •Ленточный тормоз. Монтаж. Эксплуатация. Регулировка

- •Лекция №4.8 Вспомогательные тормоза. Назначение. Типы. Конструкция. Характеристика. Монтаж. Эксплуатация

- •Вспомогательные тормоза. Монтаж. Эксплуатация. Ремонт.

- •14, 15, 21, 22 – Фланцы; 16 – уплотнители; 17, 18 – втулка; 23 – пробка;

- •24, 25, 26, 28 – Прокладки; 27 – болт; 29 – змеевик

- •Захват клиньевой пневматический. Назначение. Параметры. Конструкция. Схема работы

- •Лекция №5.2 Вертлюг. Назначение. Параметры. Конструкция Вертлюг. Назначение. Параметры. Конструкция

- •Долговечность подшипника основной опоры

- •Лекция №5.3 Оборудование для бурения. Монтаж. Эксплуатация. Ремонт Ротор. Монтаж. Эксплуатация

- •Пневматические клинья ротора. Монтаж. Эксплуатация

- •Вертлюг. Монтаж. Эксплуатация. Дефектоскопия

- •Лекция №5.4 Система верхнего привода. Конструктивное исполнение. Монтаж. Эксплуатация

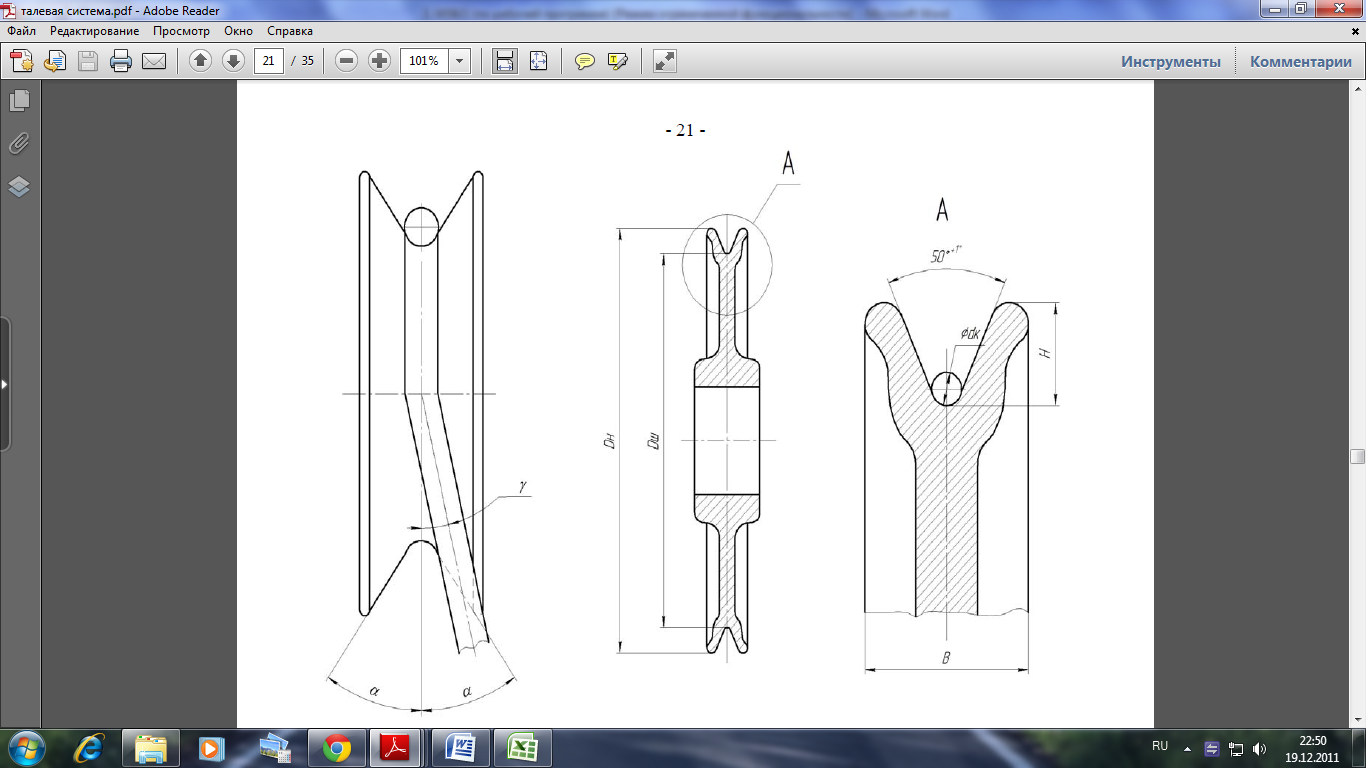

Шкивы кронблоков и талевых блоков

Шкивы кронблоков и талевых блоков имеют одинаковую конструкцию и размеры. Диаметр шкива, профиль и размеры канавки существенно влияют на срок службы и расход талевых канатов. Усталостная долговечность каната возрастает с увеличением диаметра шкивов, так как при этом уменьшаются, повторно-переменные напряжения, возникающие в канате при огибании шкивов. В буровых установках диаметры шкивов ограничиваются габаритами вышки и удобством работ, связанных с выносом свечей на подсвечник.

Рисунок 4.9 – Шкив талевой системы

Канавка шкива имеет V-образный профиль с круглым ложем, обеспечивающим канату достаточную опорную поверхность. Радиус ложа канавки выбирают в зависимости от диаметра каната

При значительном увеличении радиуса ложа канавки опорная поверхность каната уменьшается и в результате возрастающих контактных давлений снижается срок его службы. Поэтому диаметр каната должен соответствовать принятому его значению в используемом типоразмере шкива. Для устранения преждевременного износа профиль канавки шкивов должен обеспечить беспрепятственное набегание и сбегание каната. Касание каната стенок канавки шкива сопровождается трением, обусловленным разностью линейных скоростей каната и контактирующих с ним боковых стенок канавки.

Канавка шкива подвергается поверхностной закалке до твердости HRC45 на глубину не менее 3 мм. Радиальное биение канавки шкива не должно превышать 2 мм. Смещение оси симметрии канавки от средней плоскости шкива не более 2 мм.

Для повышения долговечности канатов канавки шкивов футеруются пластмассами, обладающими достаточной износостойкостью и сопротивляемостью контактным давлениям. Опытно-промышленные испытания футерованных шкивов на буровых установках показали, что вследствие снижения контактных напряжений в наружных проволоках наработка талевых канатов значительно возрастает

Параметры

диаметр шкива:

Dш = (32…42) dк,

где dк – диаметр каната, м.

наружный диаметр шкива:

Dн.ш. = Dш + 2H,

где Н – глубина желоба, м:

Н = 1,75 dк.

ширина обода шкива:

В ≥ Dш / 12.

Буровые крюки и крюкоблоки

Крюки и другие специальные подвески, присоединяемые к талевому блоку, предназначены для:

- подвешивания вертлюга и бурильной колонны при бурении скважины;

- подвешивания с помощью штропов и элеватора колонн бурильных и обсадных труб при спуско-подъемных операциях;

- подвешивания и перемещения на площадке буровых тяжелого оборудования при монтажно-демонтажных работах и инструмента при бурении скважины.

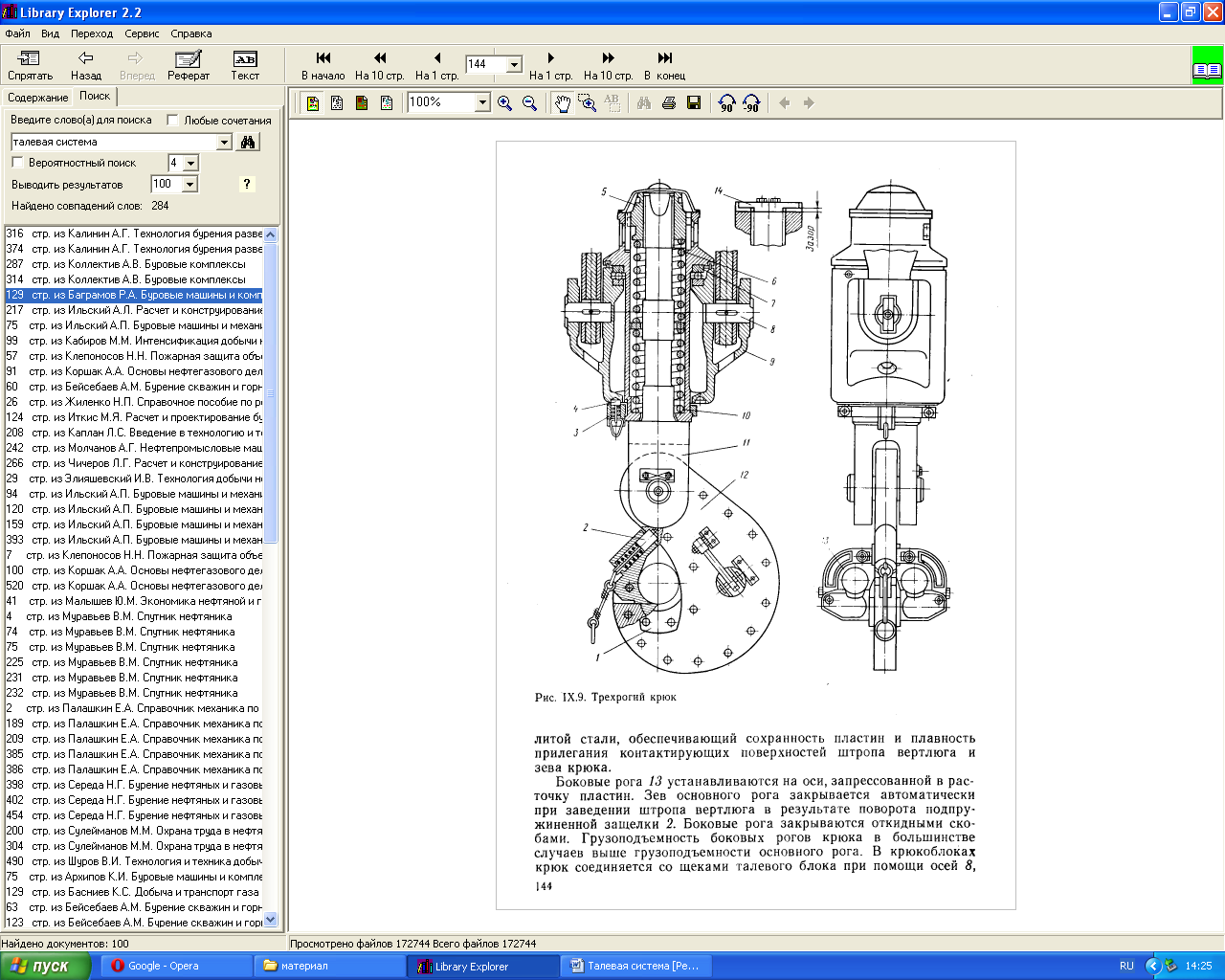

Крюки используются при ручной расстановке свечей. При работе с комплексом АСП крюки заменяются специальными подвесками. В современных буровых установках применяются трехрогие крюки, отличающиеся грузоподъемностью. Конструкции буровых крюков существенных различий не имеют.

Крюкоблок представляет собой талевый блок жестко соединенный с крюком.

Крюк состоит из литого корпуса 9 и собственно крюка 12. В трехрогих крюках основной рог 1 используется для подвешивания вертлюга, а два боковых рога 13 — для штропов элеватора. Корпус соединяется с крюком при помощи ствола 11, установленного в полом стакане 10 на пружинах 6, затянутых гайкой 5. Стакан опирается на упорный шариковый подшипник 7 и может поворачиваться относительно корпуса. Гайка ствола имеет продольные пазы под направляющие планки, приваренные к верхнему торцу стакана. Благодаря этому вместе со стаканом поворачивается ствол с крюком, что позволяет предохранить талевый канат от закручивания при поворачивании крюка.

В процессе бурения крюк относительно корпуса фиксируется стопором 4, вмонтированным в полухомуты стопорного устройства 3, неподвижно закрепленного в наружной кольцевой проточке нижней части стакана. От самоотвинчивания ствол предохраняется стопорной планкой 14, установленной в радиальных пазах ствола. Пружина 6 состоит из двух секций и работает на сжатие. Ход пружины я ее грузоподъемность при выбранном ходе обеспечивают необходимый при отвинчивании приподъем свечи на высоту замковой резьбы. При нагрузках, превышающих вес одной свечи, пружина сжимается до упора торцов гайки и стакана.

1 – рог; 2 – защелка; 3 – стопорное устройство; 4 – стопор; 5 – гайка; 6 – пружина; 7 – подшипник; 8 – ось; 9 – корпус; 10 – стакан; 11 – ствол; 12 – крюк; 13 – боковые рога; 14 – стопорная планка.

Рисунок 4.10 – Трехрогий крюк

Собственно крюки изготовляются литыми из высокопрочных стальных отливок либо пластинчатыми из легированной термически обработанной листовой стали. Пластинчатые крюки впервые были использованы в буровых установках Уралмашзавода. Пластины крюка соединяются заклепками с потайными головками. В зеве крюка 1 устанавливается фасонный вкладыш из литой стали, обеспечивающий сохранность пластин и плавность прилегания контактирующих поверхностей штропа вертлюга и зева крюка.

Боковые рога 13 устанавливаются на оси, запрессованной в расточку пластин. Зев основного рога закрывается автоматически при заведении штропа вертлюга в результате поворота подпружиненной защелки 2. Боковые рога закрываются откидными скобами. Грузоподъемность боковых рогов крюка в большинстве случаев выше грузоподъемности основного рога. В крюкоблоках крюк соединяется со щеками талевого блока при помощи осей 8,установленных в карманах его корпуса и закрепленных стопорными планками. Талевые блоки с серьгой соединяются с крюком при помощи штропа, установленного на осях в карманах корпуса крюка.

Шифр крюкоблоков (УТБК-5-225):

У – Уралмашзавод; ТБ – талевый блок; К – крюк; первая цифра – число шкивов; вторая цифра – грузоподъемность в т.