- •1 Порядок обозначения трассы мнгп на местности, на переходах через реки и озера, автомобильные и железные дороги

- •2. Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •3. Минимально и максимально-допустимые значения защитных потенциалов на подземных стальных коммуникациях объектов трубопроводного транспорта нефти и газа. Опасность явлений недозащиты и перезащиты.

- •4. Схема возникновения блуждающих токов на магистральных нефтегазопроводах.

- •5. Характеристика стальных труб: ударная вязкость kcu, kcv, эквивалент углерода, процент волокна в изломе образцов двтт, временное сопротивление, предел текучести

- •7. Критерии очистки полости нгп от парафина, грунта, металла

- •8. Определение (предельного) допустимого давления в трубе с опасным дефектом геометрии. Расчет коэффициента снижения рабочего давления.

- •Ремонтные конструкции для временного ремонта

- •12. Порядок врезки вантузов на действующем нп. Применяемое оборудование

- •Вырезкадефектного участка с применением труборезных машин

- •1) Подъем и укладка сразу всеми трубоукладчиками, предусмотренными технологическим расчетом;

- •2) Подъем и укладка с переходом одного трубоукладчика.

- •24,Оценка состояния внутренней полости нефтепровода;

- •27. Определение числа нпс и их расстановка по трассе

- •28. Гидравлический расчет нефтепровода

- •30. Декларация о намерениях, обоснование инвестиций.

- •44. Система откачки утечек от торцевых уплотнений насосных агрегатов нпс.

- •46. Генеральный план нпс. Строительная разбивочная сетка нпс.

- •47. Технологическая схема нпс

- •48. Общецеховая маслосистема компрессорной станции

- •49. Системы перекачки нефти и нефтепродуктов

- •50. Установки подготовки топливного и пускового газа.

- •55. Системы очистки технологического газа

- •63. Модель магистрального нефтепровода.

- •64. Основные этапы подготовки нефти и газа до товарных качеств.

- •Товарная характеристика нефти и газа

- •Требования к качеству газа по ост 51.40–93

- •70,Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная;

- •78. Понятие о формуле размерности, критериях и числах подобия

- •81. Точные решения уравнений движения вязкой жидкости. Законы гидравлического сопротивления трения.

- •Технологические расчёты трубопроводов

- •4.1. Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

- •84. Виды потерь напора: потери по длине и потери в местных сопротивлениях.

- •85. Простейшие модели жидких и газообразных сплошных сред: идеальная, вязкая, несжимаемая, сжимаемая , ньютоновская , упругая, с тепловым расширением, совершенного и реального газов.

- •Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

Вырезкадефектного участка с применением труборезных машин

7.9.Вырезка дефектного участка производится труборезными машинами сприводами во взрывобезопасном исполнении счастотой вращения режущего инструмента не более 60 об/мин, и подачей не более 30 мм/мин. Инструкции по эксплуатациитруборезов разрабатываются на основании инструкций и паспортов предприятий-изготовителей, правил и норм безопасности, включают в себятребования по транспортировке, монтажу натрубопроводе и подготовке к работе, выполнениюрезки, демонтажу и хранению и утверждаются главным инженером ОАО МН.

7.10.Вырезка дефектного участка осуществляться одновременно двумя труборезными машинами. Труборезныемашины устанавливаются на трубе согласно инструкций по эксплуатации и всоответствии со схемами вырезки «катушек», задвижек и соединительных деталей(рис. 7.1-7.3).

Рис. 7.1. Схема безогневой вырезки участка нефтепроводатруборезами:

1 - рабочий котлован; 2 - трубопровод; 3- труборезы; 4 - пульт управления труборезом; 5 - провода заземления машиноктруборезов со штырями; 6 - шунтирующаяперемычка

7.11.При вырезке тройника одновременно устанавливаются и работают три труборезных машины.

7.12.Работы при резке труб следует проводить с соблюдением следующих требований и впоследовательности:

- проверить и убедиться в полной исправности и комплектностиприменяемого оборудования до начала работ;

- разметить место реза и установить труборез на трубопровод, примонтаже удерживать его грузоподъемным механизмом до тех пор, пока не будутнатянуты цепи;

- установить электрощит управления на расстоянии не менее 30 м отместа проведения работ;

- выполнить расключение силовых кабелей, заземлить труборези пульт управления;

- проверить силовые кабели на отсутствие внешних повреждений;

- подготовить емкость с охлаждающей жидкостью вместимостью 50 л дляобеспечения постоянного охлаждения фрезы во время резки;

- застопорить вырезаемую «катушку» (арматуру) грузоподъемныммеханизмом;

- произвести вырезку «катушки» в соответствии с инструкцией поэксплуатации трубореза, при движении трубореза по трубопроводу не допускатьпопадания силового и заземляющего кабелей, шунтирующих перемычек в зону работыфрезы, не допускать натяжки кабеля;

- для избежания защемления режущего диска фрезы при резке труб,вследствие освобождающихся напряжений, необходимо вбивать клинья в надрез черезкаждые 250...300 мм на расстоянии 50...60мм от режущего инструмента. Клинья должны быть изготовлены из искробезопасногоматериала.

Грузоподъемныеработы по монтажу и демонтажу труборезов, поддержке и удалению вырезаемыхдеталей выполнять с помощью грузоподъемных механизмов в соответствии сПравилами устройства и безопасной эксплуатации грузоподъемных кранов.

7.13.Работа по вырезке «катушек» безогневым методом отрезными машинками запрещается:

- при отсутствии предохранительного кожуха на фрезе;

- без равномерного постоянного охлаждения фрезы;

- без заземления пульта управления, трубореза, передвижнойэлектростанции;

- при наличии людей в рабочем котловане, не занятых в работе повырезке «катушки»;

- при расстоянии между стенкой котлована и труборезом менее 0,5 м;

- при скорости вращения фрезы более 60 об/мин.

7.14.После окончания работ по вырезке дефектного участка трубы, задвижки илисоединительного элемента труборезные машинкидемонтируются, ремонтный котлован освобождается от вырезанных «катушек»,деталей и зачищается от замазученности.

Вырезка «катушки» с помощью кумулятивных зарядов значительно сокращает время производства работ за счет ускоренного разрезания трубы и исключения некоторых подготовительных операций, но после разрезания, трубы требует дополнительных затрат времени для подготовки кромок трубы под сварку

15. Порядок вырезки дефектного участка с помощью кумулятивных зарядов. Преимущества и недостатки вырезки дефектных участков с помощью кумулятивных зарядов по сравнению с труборезами.

Для вырезки «катушек» с применением энергии взрыва разработаны и применяются следующие виды кумулятивных устройств:

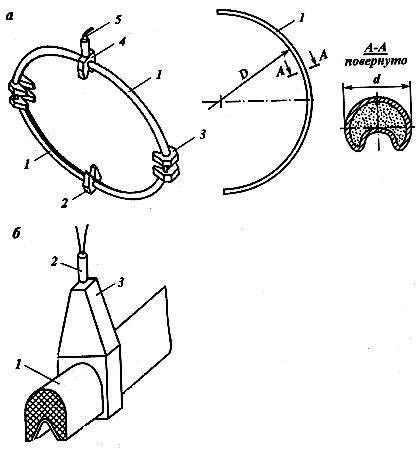

труборезы кумулятивные кольцевые наружные ТРККН (рис.4.13, а).

шнуровые кумулятивные заряды ШКЗ (рис. 4.13, б);

удлиненные

кумулятивные заряды прокатанные УКЗ-П.

удлиненные

кумулятивные заряды прокатанные УКЗ-П.

При подрыве заряда образуется направленная кумулятивная струя, имеющая высокую температуру (свыше 1000°С) и скорость (свыше 1000 м/с), создающая давление около 30 000 МПа. За счет этого давления и разрезается стенка трубы. Этот способ вырезки «катушек» (рис. 4.ХП) значительно сокращает время производства работ за счет ускоренного разрезания трубы и исключения некоторых подготовительных операций, но после разрезания, трубы требует дополнительных затрат времени для подготовки кромок трубы под сварку.

Рис. 4.13. Труборез кумулятивный кольцевой наружный (ТрККН):

а - общий вид: 1 - полукольцо; 2 - фиксатор; 3 - замок; 4 - держатель электродетонатора; 5 - электродетонатор; б - шнуровой кумулятивный заряд (ШКЗ): J - взрывчатое вещество; 2- электродетонатор; 3- держатель электрода

Вырезкадефектного участка с применением энергии взрыва

7.15.Вырезка дефектного участка с применением энергии взрыва должна проводиться всоответствии с Едиными правилами безопасности при взрывных работах,утвержденными Госгортехнадзором России, действующими инструкциями и положениямио порядке учета, хранения, использования и транспортирования взрывчатыхматериалов, по технологии, согласованной с Госгортехнадзором России.

7.16.Взрывные работы должны проводиться по проекту производства взрывных работ намагистральных нефтепроводах.

Проектпроизводства взрывных работ разрабатывается организацией, выполняющей взрывныеработы (имеющей соответствующую лицензию Госгортехнадзора России) иутверждается руководителем предприятия, на объектах которого ведутся взрывныеработы.

Работыпо резке трубопроводов выполняются бригадой, в состав которой входят:ответственный руководитель взрывными работами и не менее двух взрывников.

Вместе проведения взрывных работ должен быть подготовлен пост с пожарной машинойи средствами пожаротушения.

7.17.До начала взрывных работ необходимо отметить границы опасной зоны и выставитьпосты охраны, все технические средства и персонал, не участвующий в установкезарядов, должны быть удалены за границы опасной зоны, установленной проектом,для шнуровых кумулятивных зарядов (ШКЗ) - 50м, удлиненных кумулятивных зарядов прокатанных (УКЗ-П) - 300 м.

Всеэлектроустановки, кабели, контактные и другие воздушные провода, находящиеся вопасной зоне, где монтируется электровзрывная сеть, обесточиваются с моментамонтажа сети до окончания взрывных работ.

Припроведении работ в ночное время обеспечивается освещенность места работы иопасной зоны соответственно не менее чем 50 и 20 лк.

Принимаютсямеры по защите оборудования и сооружений от осколков и воздействия взрывнойволны.

Взрывникимогут приступать к выполнению работ только после выполнения всехподготовительных операций и получения уведомления о готовности объекта кпроизводству взрывных работ.

7.18.При использовании энергии взрыва запрещается:

- применение технологий и оборудования, не имеющих разрешенияГосгортехнадзора России;

- допуск рабочих к месту демонтажа после взрыва до осмотра меставзрыва взрывником;

- при монтаже зарядов держать в руках электродетонаторы;

- подача предупреждающих сигналов голосом;

- проводить осмотр места взрыва ранее, чем через 10 мин послевзрыва.

16. Многоразовый герметизатор «Кайман». Преимущества перед ПЗУ, глиняными тампонами

После освобождения нефтепровода от нефти, вырезки дефектной «катушки» до выполнения огневых и сварочно-монтажных работ внутренняя полость трубопровода должна быть перекрыта.

Внутренняя полость трубопровода линейной части магистральных нефтепроводов Dу = 400 мм и более должна перекрываться многоразовыми герметизаторами из резинокордонной оболочки типа «Кайман» (рис. 4.XIII) и пневматическими заглушающими устройствами (ПЗУ).

При ремонте с заменой участков технологических нефтепроводов НПС и нефтебаз, а также камер приема-пуска СОД, тройниковых узлов, резервных ниток подводных переходов МЫ без камер приема СОД для герметизации внутренней полости нефтепровода применяется глина. Герметизаторы удаляются с места проведения ремонтных работ после их окончания потоком перекачиваемой нефти до камер приема СОД, которые используются для приема герметизаторов.

Для гарантированного определения местоположения герметизаторов «Кайман» при движении их по нефтепроводу после завершения ремонтных работ и заполнения нефтепровода нефтью каждый герметизатор должен быть оснащен трансмиттером. Расход нефти должен обеспечить скорость движения герметизаторов по нефтепроводу.

У

Рис. 4.14. Схема установки герметизаторов: А - расстояние от открытого торца до герметизатора, А = 1000 мм.

Защитный экран применяется при установке ПЗУ

становка герметизаторов в полость нефтепровода производится с открытого торца трубопровода по схеме, указанной на рис. 4.14.Герметизаторы следует устанавливать при отсутствии избыточного давления и притока нефти в трубопроводе. Перед этим ремонтный котлован необходимо зачистить от остатков нефти, а места загрязнений засыпать свежим грунтом.

Перед установкой герметизаторов внутренняя поверхность трубопровода должна быть очищена от парафиновых отложений и грязи на длину не менее 2D +1 м, где D - диаметр трубопровода, м.

Технические характеристики герметизатора типа «Кайман»

Максимальное удерживающее статическое давление

(в зависимости от диаметра), МПа................................................... 0,3—0,5

Рабочее давление сжатого воздуха (инертного газа) внутри

герметизирующей оболочки, МПа, не более.................................... 2,0

Гарантированное время рабочего цикла по перекрытию

внутренней полости нефтепровода, не менее, ч............................... 36

Масса (в зависимости от диаметра), кг............................................ 150-850

Контроль обеспечиваемой герметичности тампонами-герметизаторами осуществляется следующим образом:

для тампонов из герметичной оболочки - по падению деления на манометре;

для тампонов из глины - осмотром торцовой части на наличие трещин и усадки в верхней части.

Контроль за состоянием газовоздушной среды должен производиться через отверстия диаметром 8-12 мм, просверленные в верхней образующей трубы на расстоянии 80 - 50 мм от герметизатора в сторону «катушки» у каждого стыка на расстоянии не менее 100 мм от продольных и поперечных сварных швов (рис. 4.15).

17. Конструкции и порядок работы механических и мембранных дыхательных клапанов РВС

Для сравнения рассмотрим два типа дыхательных клапанов: НДКМ-250 и КДС-3000. У обоих типов клапанов пропускная способность одинаковая 3000м3/час. Клапаны являются непромерзающими, так как в затворах запорные устройства покрыты фторопластовой плёнкой. Следовательно, по техническим условиям для установки на РВС-20000 подходят оба типа клапана.

Рассмотрим данные дыхательные клапаны с точки зрения надёжности. Для этого рассмотрим характерные неисправности клапанов НДКМ и КДС:

|

ДыхателДхательный клапан НДКМ |

Дыхательный клапан КДС |

|

||

Аварийное состояние |

Причины неисправности |

Аварийное состояние |

Причины неисправности |

||

1.Повышение давления (вакуума) в резервуаре при работе клапана. 2.Негерметичность затвора тарелка-седло.

3.Клапан работает при малом давлении в резервуаре. 4.Клапан не срабатывает на давление. |

Загрязнение кассеты огневого предохранителя. Порыв фторопластового покрытия. Неравномерное обледенение седла. Импульсная трубка перекрыта инеем или льдом. Обрыв цепочки. |

Повышение давления (вакуума) в резервуаре при работе клапана.

Негерметичность затвора тарелка-седло.

|

Загрязнение кассеты огневого предохранителя.

Порыв фторопластового покрытия. Неравномерное обледенение седла.

|

||

Из приведённой таблицы и анализируя устройство и принцип работы дыхательных клапанов НДКМ и КДС (видно, что клапаны КДС наиболее надёжны при эксплуатации благодаря более простой и совершенной конструкции.

Также необходимо отметить, что по своей конструкции дыхательные клапаны наиболее удобны в плане проведения технического обслуживания и ремонтов. Следовательно, для установки на резервуары РВС-20000 следует выбрать дыхательные клапаны КДС-3000.

Клапан дыхательный непримерзающий мембранный типа НДКМ-250.

Данный клапан предназначен для герметизации газового пространства резервуаров с нефтью и нефтепродуктами, рассчитанных на давление 200 и вакуум 40 мм вод.ст., и служит для установки на кровле резервуаров РВС.

У стройство

и принцип работы: клапан дыхательный

непримерзающий мембранный НДКМ-250

состоит из следующих основных узлов и

деталей (рис.1): патрубка соединительного

1 с седлом 4, покрытым фторопластовой

плёнкой, касеты огневого предохранителя

3, тарелки нижней с мембраной 5, изолированной

снизу фторопластовой плёнкой, зажатой

между фланцами корпусов нижнего 12 и

среднего 11, тарелки верхней с мембраной

8, зажатой между фланцами корпуса среднего

11 и крышки 10. Диски тарелки верхней 8

соединены с тарелкой нижней 5 цепочками

6. Камера межмембранная А соединена с

газовым пространством резервуара

трубкой импульсной 2, размещаемой в

тарелке нижней 5, а камера верхняя В

сообщается с атмосферой через

предохранитель огневой 9.

стройство

и принцип работы: клапан дыхательный

непримерзающий мембранный НДКМ-250

состоит из следующих основных узлов и

деталей (рис.1): патрубка соединительного

1 с седлом 4, покрытым фторопластовой

плёнкой, касеты огневого предохранителя

3, тарелки нижней с мембраной 5, изолированной

снизу фторопластовой плёнкой, зажатой

между фланцами корпусов нижнего 12 и

среднего 11, тарелки верхней с мембраной

8, зажатой между фланцами корпуса среднего

11 и крышки 10. Диски тарелки верхней 8

соединены с тарелкой нижней 5 цепочками

6. Камера межмембранная А соединена с

газовым пространством резервуара

трубкой импульсной 2, размещаемой в

тарелке нижней 5, а камера верхняя В

сообщается с атмосферой через

предохранитель огневой 9.

При работе клапана на вдох (вакуум в резервуаре). В камере А создаётся разрежение, равное разряжению в газовом пространстве резервуара. При достижении расчётного значения вакуума масса узла тарелки 5 будет уравновешена усилием от действия атмосферного давления на поверхность мембраны тарелки нижней 5. При превышении расчётного значения вакуума тарелка переместится вверх и соединит газовое пространство резервуара с атмосферой. При уменьшении величины вакуума несколько ниже расчётного значения тарелка 5 опустится на седло 4, и клапан закроется.

При работе клапана на выдох (давление в резервуаре). В камере А поддерживается давление, равное давлению в газовом пространстве резервуара. С возрастанием давления сила, прижимающая тарелку 5 к седлу 4, увеличивается, улучшая герметичность затвора, и одновременно стремится поднять тарелку верхнюю с мембраной 8. Так как давление на нижней тарелке по площади седла уравновешивается давлением в резервуаре, то общая площадь тарелки с мембраной 5, передающей усилие давления, меньше площади верхней тарелки с мембраной 8. Ввиду указанной разницы площадей результирующее усилие при расчётном давлении поднимает тарелку 8, а она через цепочку 6 увлекает за собой и тарелку 5, затвор открывается, и газовое пространство резервуара сообщается с атмосферой. При падении давления ниже расчётного затвор закрывается.

Дыхательный клапан КДС-3000.

Данный клапан предназначен для герметизации газового пространства резервуаров с нефтью и нефтепродуктами и регулирования давления в этом пространстве в заданных пределах (давление срабатывания 150-160 мм вод.ст., вакуум срабатывания 10-15 мм вод.ст.).

Клапаны КДС работают как в режиме дыхательных, так и предохранительных. При установке на резервуаре дыхательных клапанов КДС в качестве предохранительных последние должны быть того же размера, что и дыхательные и настроены на те же рабочие параметры.

Устройство и принцип работы (рис.2): Литой корпус 4 клапана выполнен в виде четырёхугольного бункера, на боковых поверхностях которого расположены четыре окна с фланцами. На фланцах окон прикрепляются четыре вакуумных затвора, предназначенных для поступления воздуха в резервуар. Затвор состоит из седла 5 и тарелки 6, прикрывающей его. Смещение тарелки относительно седла ограничивается гибкой фторопластовой пластиной. Контактирующие поверхности тарелок и сёдел всех затворов покрыты фторопластовой плёнкой, препятствующей примерзанию сопрягающихся поверхностей.

В горловине клапана расположено два затвора, состоящие из седла 2 и тарелок давления 1, предназначенных для выхода паровоздушной смеси из резервуара.

Д ля

защиты от прямого воздействия атмосферных

осадков и ветра клапан имеет крышку 3 и

четыре кожуха 7 для затворов вакуума.

ля

защиты от прямого воздействия атмосферных

осадков и ветра клапан имеет крышку 3 и

четыре кожуха 7 для затворов вакуума.

При «вдохе» резервуара в полости создаётся вакуум, равный вакууму в газовом пространстве резервуара. При достижении расчётного значения вакуума (вакуум срабатывания) в полости клапана тарелки вакуумных затворов открываются, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар. При снижении вакуума ниже расчётного значения затвор закрывается и резервуар герметизируется.

При «выдохе» резервуара в полости корпуса клапана возникает избыточное давление, равное давлению в газовом пространстве резервуара. Оно прижимает тарелки вакуумных затворов к сёдлам и действует на тарелки затворов давления, стремясь поднять их. При повышении избыточного давления в корпусе клапана величины давления срабатывания тарелки давления открываются и газ выпускается из резервуара в атмосферу. После снижения избыточного давления ниже расчётного значения тарелка возвращается в исходное положение (затвор закрывается).

18. Конструкция заводской двухслойной и трехслойной изоляции труб. Толщина слоев, назначение каждого слоя

Согласно ГОСТ 51164-98 для изоляции магистральных трубопроводов рекомендовано 22 конструкции защитных покрытий, из них: 19 - усиленного типа и 3 - нормального.

В настоящее время применяются следующие виды изоляционных покрытий:

комбинированное на основе мастики и полимерной ленты;

комбинированное на основе битумно-полимерной мастики и термоусаживающейся ленты;

ленточное полимерно-битумное;

полиуретановое и полиуретаново-эпоксидное;

экструдированное полиэтиленовое, наносимое на трубу в заводских условиях.

Краткие характеристики изоляционных комбинированных покрытий и материалов приведены в табл.

Структура комбинированного покрытия усиленного типа для нефтепроводов D до 1220 мм

Конструкция покрытия |

Толщина, мм, не менее |

Изоляционный материал |

Грунтовка битумно-полимерная

Мастика битумно-полимерная

Обертка защитная термоусаживающаяся (в два слоя)

Общая толщина покрытия, не менее |

0,1

3,0

1,4

4,5 |

Транскор, ТУ 5775-003-32989231-00 ПЛ-М, ТУ 5775-001-01297858-01 ГПБ-1, ТУ 5775-002-22633734-2002 Транскор, ТУ 5775-002-32989231-99 «Битеп», ТУ 5775-004-48097807-01 «Биом-2», ТУ 27081564-018-93

ДРЛ-Л, ТУ 2245-003-46541379-98 Политерм, ТУ 2245-003-05801845-00 |

При строительстве новых трубопроводов в последние годы применяются трубы с изоляционным покрытием заводского изготовления, имеющим длительный срок службы (до 30 лет). Заводская изоляция бывает: однослойной (напыленный ПЭ порошок), двухслойной (сэвилен + ПЭ) и трехслойной.

1) Эпоксидный подслой 0,01 мм повышает адгезию до 60 Н/см и защищает от катодного отслаивания

2) Сэвилен (адгезионный подслой) (сополимера этилена и винилацетата, сополимер акриловой кислоты) 0,1 мм обеспечивает адгезию основного слоя (импорт из Германии);

3) Полиэтилен низкой плотности высокого давления 3,4 мм

Зав. изоляция должна быть:

- толщиной не менее 3,5 мм

- сопротивление ударной нагрузке не менее 18 Н·м

- напряжение пробоя не менее 17,5 кВ

- адгезия не менее 35 Н/см

19. Изоляция сварных кольцевых стыков труб с заводской изоляцией в полевых условиях с помощью термоусаживающихся манжет

При использовании труб с заводским покрытием основной операцией в трассовых условиях является изоляция стыков труб. Эта операция выполняется с помощью термоусаживающих лент «TEPMA» ДPЛ-Л, Райхем, Кануса. Они представляет собой двухслойную ленту (слой термоплавкого клея и слой полиэтиленовой термо- и светостабилизированной основы). Благодаря термоусадке (внешнему нагреванию) такая лента плотно обжимает изолируемую поверхность, термоплавкий клей заполняет все неровности стальной поверхности, околошовную зону, переходы от стальной поверхности к полиэтиленовой изоляции труб.

«Райхем» обладает следующими свойствами:

- толщина 3-5 мм - толщина подклеющего слоя 1,2 мм - адгезия не менее 60 Н/см

- сопротивление ударной нагрузке не менее 22 Н/м - сопротивление сдвигу не менее 200 Н/см2

-срок службы не менее 25-30 лет

Перед нанесением покрытия поверхность околошовной зоны очищают механизированным способом от продуктов коррозии, окалины, грязи, маслянистых пятен, копоти, пыли и т.д. Поверхность околошовной зоны не должна иметь острых выступов, заусенцев, задиров, прилипших капель металла, шлака, которые срубают, спиливают, зачищают. Околошовная зона и прилегающие к ней участки заводского покрытия при нанесении грунтовки и ленты должны быть сухими, без наличия влаги в виде пленки, капель, наледи и инея. Сушку и подогрев околошовной зоны проводят с помощью нагревательных устройств, обеспечивающих сохранность заводского изоляционного покрытия. Для этой цели используют, например, газовые горелки. Края заводского покрытия при подогреве изолируемого сварного стыка укрывают асбестовой тканью шириной не менее 20 см. Изолируемую поверхность сварного стыка подогревают до температуры не ниже 15 °С (но не выше 50 °С для лент) при температуре окружающего воздуха ниже 5 °С.

Термоусадочная муфта (рукав) представляет собой полимерную трубу с толщиной стенки 2—3 мм со слоем клея на внутренней поверхности. Манжета выпускается диаметром на 10 % больше диаметра трубы. Изготавливают ее из ориентированного (растянутого) и облученного (радиационносшитого) ПЭ, покрытого термоплавким адгезивом. После сушки и подогрева на сварной стык наносится праймер, который состоит из эпоксидной смолы и отвердителя. Манжету надвигают на сварной стык с нахлестом на заводскую изоляцию на 75 мм, после чего, от середины 4-мя газовыми горелками ее разогревают. Пламенем горелки подогревают сначала среднюю часть муфты, держа горелку на расстоянии не ближе 15 см от муфты. При этом горелку перемещают возвратно-поступательными движениями по периметру муфты до тех пор, пока муфта не прижмется своей серединой к поверхности сварного шва. На трубе диаметром 1020 мм и более для усадки муфты применяют одновременно четыре горелки или кольцевой разъемный нагреватель. После усадки средней части муфты процесс нагрева продолжают от середины к краям. Для более ровной (без гофр) усадки муфт используют прикатывающие ролики из фторопласта.

После нагрева уменьшается в диаметре на 15-30 % и плотно охватывает сварной стык. Подклеивающий слой при этом расплавляется и растекается, образуя химическую связь с незастывшим праймером. Адгезив и праймер заполняют все неровности трубы и по мере вулканизации праймера, склеивают поверхность металла и изоляционного покрытия.

Используют также термоусаживающиеся ленты, которые наносятся последовательной намоткой на подогретую до 60-80º поверхность сварного стыка с нахлестом на заводскую изоляцию на 75 мм в два слоя, затем производят ее термоусадку и наносят защитную обертку с подклеивающим слоем ПВХ или ПЭКОМ-ОБ. При температуре ниже 10 °С рулоны ленты, обертки и грунтовку перед нанесением следует выдержать не менее 48 ч в теплом помещении при температуре не ниже 15 °С.

20. Схема компенсации намагниченности МНГП с помощью источников постоянного тока, с помощью постоянных магнитов

В связи с использованием для диагностики трубопроводов магнитных дефектоскопов производственники столкнулись с таким явлением, как остаточная намагниченность труб.

Остаточную намагниченность труб, свариваемых в процессе ремонта МН, классифицируют в зависимости от величины напряженности магнитного поля или величины магнитной индукции, измеряемых на торцах труб. Остаточная намагниченность может быть: - слабой - до 20 Гс (2 мТл);

- средней - от 20 до 100 Гс (2 до 10 мТл); - высокой - более 100 Гс (10 мТл).

10.2. При средней и высокой остаточной намагниченности труб, сварка стыков трубопроводов сопровождается появлением эффекта «магнитного дутья».

Для нейтрализации эффекта «магнитного дутья» проводится размагничивание свариваемых концов труб

Применяются следующие схемы размагничивания (магнитной компенсации) торцов труб:

- размагничивание отдельных труб с применением одного (двух) источников

постоянного тока; - размагничивание концов отдельных труб с применением двух источников

постоянного тока; - размагничивание двух концов отдельных труб с применением одного

источника постоянного тока; - размагничивание двух концов отдельных труб с применением одного

источника переменного тока; - размагничивание двух концов отдельных труб с применением

электромагнита; - размагничивание двух концов или корпуса отдельных труб с применением

постоянного магнита.

Размагничивание методом магнитной компенсации осуществляется созданием на торцах труб компенсирующего магнитного поля, направленного против поля остаточного магнетизма, по специальным методикам с выполнением мер, снижающих уровень магнитного поля до приемлемой для процесса сварки

величины. Для размагничивания требуется следующий комплект оборудования и

материалов: - источник постоянного тока (сварочный агрегат или выпрямитель), позволяющий выполнять регулировку тока в пределах от 50 до 250 А; - сварочный кабель сечением 35...50 мм2 и длиной, достаточной для намотки 15 витков на трубу на каждый стык; - кабельные наконечники в комплекте с болтами и гайками - 2 комплекта на кабель; - магнитометр.

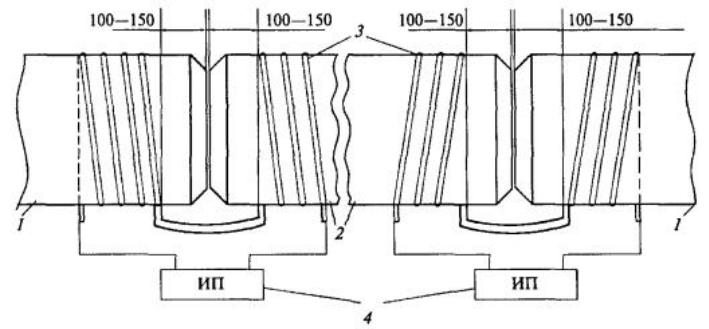

Р азмагничивание

собранных стыков должно проводиться

по схеме, показанной на рис. 10.1. На

расстоянии 100...150 мм от кромки на концы

стыкуемых элементов провести намотку

общего сварочного кабеля плотными,

равномерными и однорядными витками.

Намотка кабеля должна проводиться в

одном направлении, количество витков

определяется величиной намагниченности.

На конец трубы нефтепровода, имеющего

большую намагниченность, наматывается

7...11 витков, на конец «катушки» - 3...5

витков кабеля.

азмагничивание

собранных стыков должно проводиться

по схеме, показанной на рис. 10.1. На

расстоянии 100...150 мм от кромки на концы

стыкуемых элементов провести намотку

общего сварочного кабеля плотными,

равномерными и однорядными витками.

Намотка кабеля должна проводиться в

одном направлении, количество витков

определяется величиной намагниченности.

На конец трубы нефтепровода, имеющего

большую намагниченность, наматывается

7...11 витков, на конец «катушки» - 3...5

витков кабеля.

Схема размагничивания кромок состыкованных труб магнитным

полем постоянного тока:

1 - размагничиваемый трубопровод; 2 - «катушка»; 3 - сварочный кабель; 4 -

источник питания

Измерение величины и направления магнитного поля проводится по

периметру собранного стыка. При равномерном магнитном поле по периметру

собранного стыка одновременно производится размагничивание обоих концов стыкуемых труб в следующем порядке: - концы сварочного кабеля подключаются к источнику постоянного тока;

- устанавливается минимальный ток и включается источник питания. Снижение уровня намагниченности до величины 2...3 мТл достигается увеличением силы тока; - в случае увеличения намагниченности торца трубы следует выключить источник питания и изменить полярность, поменяв концы сварочного кабеля

на источнике питания, регулирование продолжить до достижения минимально допустимого уровня магнитного поля (2 мТл); - при изменении полярности магнитного поля после подачи на сварочный

кабель минимально возможного тока, следует снять несколько витков кабеля.

Регулирование уровня магнитного поля выполняется следующими

способами: - изменением силы тока на источнике питания системы; - изменением числа витков сварочного кабеля вокруг трубы; - изменением расстояния между витками кабеля;

- перемещением обмотки относительно торцов стыкуемых труб.

10.13. При снижении величины магнитного поля в процессе разделки собранного стыка до 2 мТл и ниже, величину тока необходимо уменьшить до 10...20 А и провести дополнительное размагничивание, при котором осуществляется сварка корневого слоя шва. Уровень намагниченности контролируется магнитометром и не должен превышать 2 мТл. После сварки корневого слоя шва источник питания выключается, сварка последующих слоев выполняется без дальнейшего размагничивания.

10.14. При знакопеременном магнитном поле по периметру стыка необходимо составить картограмму стыка с отметкой величины и направления магнитного поля каждого участка стыка. При неоднородности магнитного поля по периметру шва компенсацию и сварку следует проводить отдельными участками в порядке: первоначально размагничиваются участки стыка с наибольшей величиной магнитного поля одного направления, и выполняется сварка корневого слоя шва этих участков; - размагничиваются оставшиеся участки с измененной полярностью тока, выполняется полностью сварка корневого слоя шва;

- производится сварка заполняющих и облицовочного слоев всего стыка после прекращения размагничивания.

Применение приборов, компенсирующих намагниченность трубопровода

10.15. Для размагничивания трубопроводов в трассовых условиях разработаны приборы ПКНТ 5/8 и ПКНТ 10/12. Размагничивание приборами, компенсирующими намагниченность трубопровода (ПКНТ 5/8 и ПКНТ 10/12) производится компенсацией магнитного поля двух свариваемых труб одновременно.

10.17. Размагничивание стыкуемых труб с применением приборов ПКНТ

проводится в следующей последовательности: - определяется величина и направленность магнитного поля в зазоре свариваемых трубопровода и «катушки» при помощи прибора измерителя магнитной индукции Ш 1-8. При напряженности магнитного поля менее 100 мТл должна вестись работа с двумя модулями, расположенными по обе стороны зазора, при выходном напряжении сварочного выпрямителя 50...55 В.

При напряженности магнитного поля свыше 100 мТл необходимо установить три модуля: один на «катушке» и два - на теле трубопровода. - монтируются компенсирующие модули на трубопроводе и «катушке» на возможно минимальном расстоянии от свариваемого шва - 100...400 мм (рис. 10.2);

- выполняется сборка электрической цепи,

соединяющей модули между собой, с блоком

управления и сварочным выпрямителем;

- включается прибор в режиме «контроль»,

при этом определяется и устанавливается

величина сопротивления для компенсации

остаточного магнитного поля; включается

прибор в режим «работа», устанавливается

величина компенсирующего тока, которая

обеспечивает минимальную величину

остаточного магнитного поля в зазоре,

которая при необходимости, может

корректироваться в процессе сварки; -

после сварки корневого слоя шва

отключается прибор и выполняется

демонтаж установки.

выполняется сборка электрической цепи,

соединяющей модули между собой, с блоком

управления и сварочным выпрямителем;

- включается прибор в режиме «контроль»,

при этом определяется и устанавливается

величина сопротивления для компенсации

остаточного магнитного поля; включается

прибор в режим «работа», устанавливается

величина компенсирующего тока, которая

обеспечивает минимальную величину

остаточного магнитного поля в зазоре,

которая при необходимости, может

корректироваться в процессе сварки; -

после сварки корневого слоя шва

отключается прибор и выполняется

демонтаж установки.

Схема установки устройства ПКНТ, компенсирующего намагниченность трубопровода:

1 - трубопровод; 2, 3, 4 - кабели; 5 - компенсирующий модуль

21. Схема расстановки механизмов на трассе действующего МНГП при проведении капитального ремонта с заменой изоляции

С хема

расстановки машин и механизмов при

ремонте с подъемом и укладкой трубопровода

на лежки в траншее:

хема

расстановки машин и механизмов при

ремонте с подъемом и укладкой трубопровода

на лежки в траншее:

1- бульдозер; 2- вскрышной экскаватор; 3 – передвижная дефектоскопическая лаборатория; 4 – очистная машина; 5 – трубоукладчик; 6 – троллейная подвеска; 7 – передвижная электростанция; 8 – лежки (крепи-опоры); 9- автомобильный кран; 10 – изоляционная машина

Ремонт с устранением дефектов трубы, сварных швов и заменой изоляционного покрытия (сплошной ремонт с заменой изоляции) может производится без остановки перекачки нефти при давлении не более 2,5 МПа следующими способами:

1) с подъёмом трубопровода в траншее для нефтепроводов диаметрами от 219 до 720 мм;

2) с подъемом трубопровода и укладкой его на лежки в траншее для нефтепроводов диаметрами от 219 до 720 мм;

3) без подъема трубопровода с сохранением его положения для нефтепроводов диаметром от 218 до 1220 мм.

Схема снятия плодородного слоя почвы в зоне ведения работ при капитальном ремонте трубопровода

I - зона прохода ремонтной кoлонны; II - зона разработки траншеи и отвала минерального грунта; III - V – зоны работы бульдозера; IV – зона отвала плодородного слоя почвы

Большинство основных операций, выполняемых при капитальном ремонте по указанным выше схемам, являются общими, поэтому ниже рассматривается последовательность работ только по одной из них — ремонт с подъемом трубопровода и укладкой его на лежки. При ремонте трубопровода технологические операции выполняются в следующем порядке:

Уточнение положения трубопровода; Планировка полосы отвода в зоне движения машин, Снятие плодородного слоя почвы и перемещение его во временный отвал; Разработка траншеи до нижней образующей трубопровода; Проверка технического состояния трубопровода, Контроль поперечных сварных стыков и усиление их в случае необходимости; Подъем трубопровода; Очистка трубопровода от старого изоляционного покрытия; Укладка трубопровода на лежки (опоры-крепи); Восстановление стенки трубы; Окончательная очистка трубопровода; Нанесение грунтовки; нанесение нового изоляционного покрытия; контроль качества изоляционного покрытия; Укладка трубопровода с подбивкой грунта под ним; Присыпка трубопровода и окончательная засыпка траншеи; Рекультивация плодородного слоя почвы.

При значительной длине ремонтируемого участка трубопровода работы, как правило, выполняются поточным методом.

При ремонте трубопровода без подъема возникает необходимость в удалении грунта из-под трубы с целью ее осмотра и обеспечения прохода очистных и изоляционных машин различных типов. Для этой цели используют специальные подкапывающие машины типа МПА (машина подкапывающая автоматизированная).

При ремонте трубопровода с укладкой его на лежки, перед подъемом сварные швы очищаются от старой изоляции, ржавчины, загрязнений и подвергаются сплошному визуальному осмотру. Если на данном участке трубопровода не проводилась диагностика инспекционным магнитным дефектоскопом типа (MFL), то проводится 100%-ный ультразвуковой контроль всех поперечных сварных стыков на ремонтируемом участке. При необходимости стыки ремонтируются до подъема трубопровода или вырезаются.

Подъем трубопровода следует производить только после того, как ремонтируемый участок будет полностью вскрыт до нижней образующей трубы.

Подъем и укладка трубопровода на лежки может производиться по двум схемам: