- •1 Порядок обозначения трассы мнгп на местности, на переходах через реки и озера, автомобильные и железные дороги

- •2. Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •3. Минимально и максимально-допустимые значения защитных потенциалов на подземных стальных коммуникациях объектов трубопроводного транспорта нефти и газа. Опасность явлений недозащиты и перезащиты.

- •4. Схема возникновения блуждающих токов на магистральных нефтегазопроводах.

- •5. Характеристика стальных труб: ударная вязкость kcu, kcv, эквивалент углерода, процент волокна в изломе образцов двтт, временное сопротивление, предел текучести

- •7. Критерии очистки полости нгп от парафина, грунта, металла

- •8. Определение (предельного) допустимого давления в трубе с опасным дефектом геометрии. Расчет коэффициента снижения рабочего давления.

- •Ремонтные конструкции для временного ремонта

- •12. Порядок врезки вантузов на действующем нп. Применяемое оборудование

- •Вырезкадефектного участка с применением труборезных машин

- •1) Подъем и укладка сразу всеми трубоукладчиками, предусмотренными технологическим расчетом;

- •2) Подъем и укладка с переходом одного трубоукладчика.

- •24,Оценка состояния внутренней полости нефтепровода;

- •27. Определение числа нпс и их расстановка по трассе

- •28. Гидравлический расчет нефтепровода

- •30. Декларация о намерениях, обоснование инвестиций.

- •44. Система откачки утечек от торцевых уплотнений насосных агрегатов нпс.

- •46. Генеральный план нпс. Строительная разбивочная сетка нпс.

- •47. Технологическая схема нпс

- •48. Общецеховая маслосистема компрессорной станции

- •49. Системы перекачки нефти и нефтепродуктов

- •50. Установки подготовки топливного и пускового газа.

- •55. Системы очистки технологического газа

- •63. Модель магистрального нефтепровода.

- •64. Основные этапы подготовки нефти и газа до товарных качеств.

- •Товарная характеристика нефти и газа

- •Требования к качеству газа по ост 51.40–93

- •70,Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная;

- •78. Понятие о формуле размерности, критериях и числах подобия

- •81. Точные решения уравнений движения вязкой жидкости. Законы гидравлического сопротивления трения.

- •Технологические расчёты трубопроводов

- •4.1. Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

- •84. Виды потерь напора: потери по длине и потери в местных сопротивлениях.

- •85. Простейшие модели жидких и газообразных сплошных сред: идеальная, вязкая, несжимаемая, сжимаемая , ньютоновская , упругая, с тепловым расширением, совершенного и реального газов.

- •Гидравлический расчёт простых напорных трубопроводов

- •3. Уравнение неразрывности: в любой точке трубопровода массовый расход должен быть постоянным – частный случай выражения закона сохранения вещества:

- •Определение потерь напора на трение

- •Формулы для расчета коэффициента гидравлического сопротивления

- •Графоаналитический способ решения задач

12. Порядок врезки вантузов на действующем нп. Применяемое оборудование

Для врезки в нефтепровод патрубков применяют устройства холодной врезки, допускающие проведение этих работ без остановки перекачки, при давлении в трубопроводе до 2,5 МПа

Вантуз - это патрубок с задвижкой, устанавливаемый под прямым углом к оси трубопровода.

Вантузы предназначены для подсоединения насосных агрегатов при опорожнении ремонтируемого участка и закачки нефти в нефтепровод после ремонта, а также для впуска воздуха при освобождении и выпуска газовоздушной смеси при заполнении нефтепровода.

Место установки вантузов зависит от их назначения: при откачке нефти - в самых низких по геодезическим отметкам в местах трассы, при закачке - на ремонтируемом участке по верхней образующей, для впуска (выпуска) воздуха по верхней образующей в местах трассы ремонтируемого участка с наиболее высокой геодезической отметкой. Количество и диаметр врезаемых для откачки (закачки) нефти вантузов зависит от объема откачиваемой (закачиваемой) нефти.

При ограниченной длине заменяемой «катушки» и необходимости врезки в нее двух и более вантузов для откачки нефти рекомендуемая схема их установки приведена на рис. 4.10. После замены «катушки» и подключения участка вантузы подлежат вырезке.

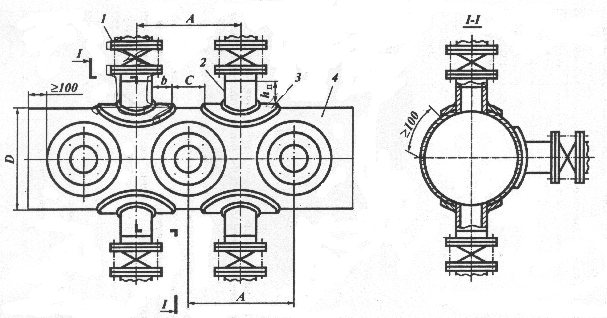

Рис. 4.10. Схема расположения вантузов при врезке для откачки нефти:

1 - задвижка; 2-патрубок; 3-усиливающая накладка (воротник); 4-ремонтируемый трубопровод; А-расстояние между вантузами; b – ширина усиливающего воротника; dв–диаметр вантуза (патрубка); D – диаметр трубопровода; hП – высота патрубка (определяется техническими параметрами применяемого для вырезки приспособления), hП 100 мм; С – минимальное расстояние между усиливающими воротниками.

dB, мм . . . . . . . . . . . . . . . . 100 150 200

b, мм . . . . . . . . . . . . . . . . . . . 100 150 100

C, мм . . . . . . . . . . . . . . . . . . . 100 100 100

A, мм . . . . . . . . . . . . . . . . . . . 400 450 500

Монтаж вантузов вырезка и отверстий в трубопроводе выполняются в следующем порядке:

приварка патрубка с фланцем к нефтепроводу;

монтаж задвижки на фланце;

монтаж на задвижке устройства для вырезки отверстия под давлением;

опускание фрезы до поверхности трубы и вырезка отверстия;

поднятие фрезы в верхнее положение и перекрытие задвижки;

демонтаж устройства для вырезки отверстия;

монтаж

на освободившееся место трубопровода,

предназначенного для перекачки нефти

в емкость (или в параллельный нефтепровод).

монтаж

на освободившееся место трубопровода,

предназначенного для перекачки нефти

в емкость (или в параллельный нефтепровод).

Разработаны и применяются устройства типа УВО 100-150, УВД 200, АКВ 103 «Пиранья» (рис. 4.Х) и устройства других типов для вырезки отверстий под давлением с диаметрами прорезаемого отверстия от 85 до 170 мм.

Рис. 4.11. Приспособление для врезки в трубопровод:

1- трубопровод; 2 – штуцер; 3 – держатель; 4 – задвижка; 5 – корпус устройства;

6 – редуктор; 7 – электродвигатель; 8 – шпиндель; 9 – резец; 10 - сверло

В случае дальнейшего использования вантуза после окончания ремонтных работ на фланец монтируется ответный фланец с эллиптической заглушкой.

Вырезка отверстий может производиться при рабочем давлении в нефтепроводе не более 2,5 МПа.

Для освобождения ремонтируемого участка нефтепровода от нефти используются следующие технологические схмы:

откачка нефти из ремонтируемого участка за линейную задвижку в резервуары НПС;

откачка нефти из ремонтируемого участка в параллельный нефтепровод;

сброс нефти самотеком в резервуары НПС; откачка нефти в передвижные емкости, сборно-разборные резервуары и резинотканевые резервуары; откачка нефти в амбар (рис. 4.12)

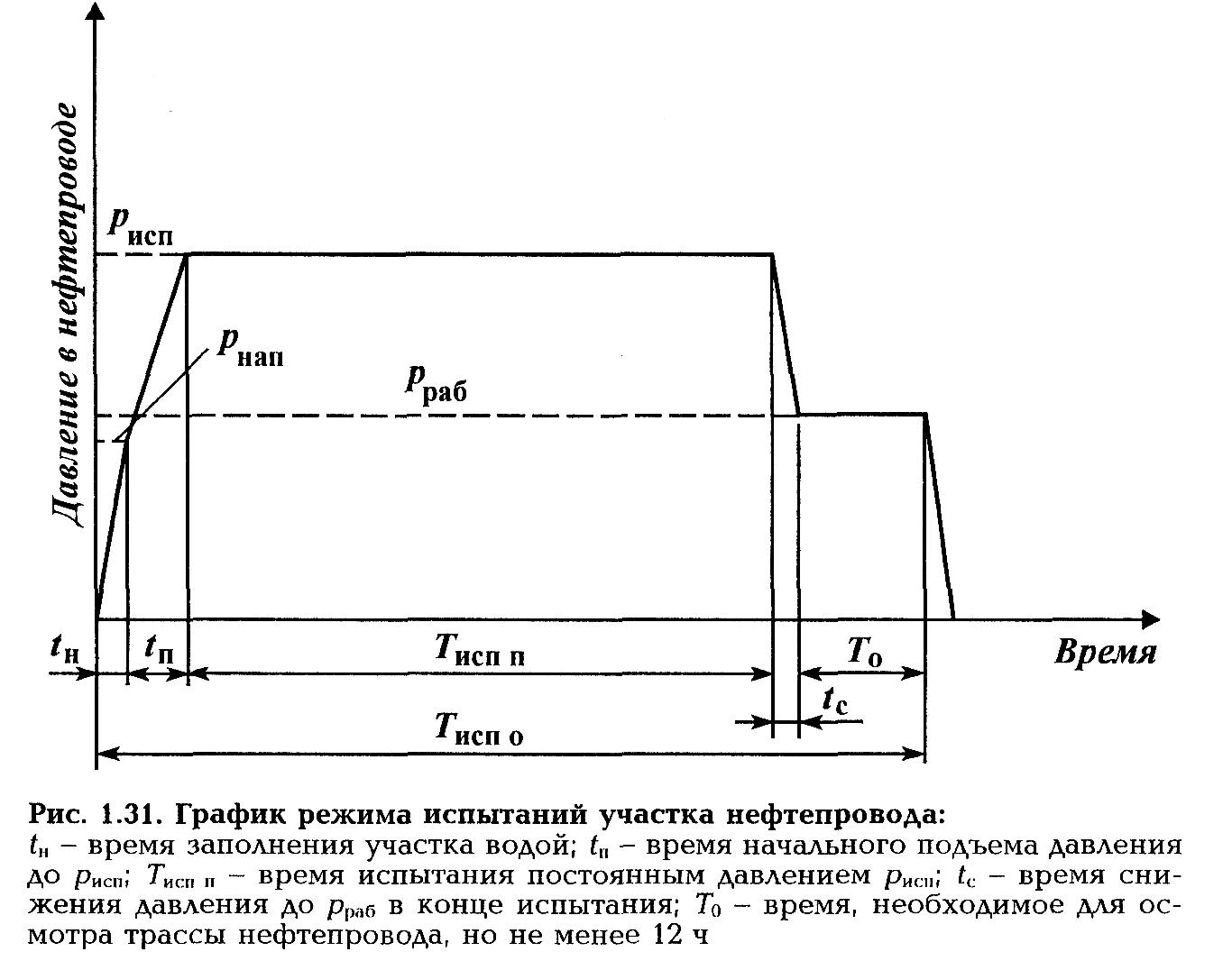

13. Порядок проведения гидравлических испытаний законченных строительством (капитальный ремонтом) магистральных и технологических нефтегазопроводов. График подъема давления.

Действующие МН при эксплуатации испытывают как статические, так и повторно-статические малоцикловые нагрузки, которые могут быть причиной усталостного разрушения трубопровода. В зонах сварочных швов, участках, воспринимающих нагрузку от давления грунта нагрузки, близки к пределу пропорциональности, а в местах концентрации напряжений они близки к пределу прочности, что приводит к ускорению разрушения от усталости металла труб.

Эксплуатационная надежность МН обеспечивается применением эффективных методов испытаний труб на заводах-изготовителях, гидравлических испытаний в период строительства, а также в период эксплуатации при проведении переиспытаний МНП.

Каждая труба на отечественных трубных заводах должна проходить кратковременные гидравлические испытания (не менее 20 с) гидравлическим давлением, при котором в трубе создается напряжение, равное 80 % от нормативного предела текучести металла σт для бесшовных труб и 95 % σт для всех остальных труб.

Испытание проводят гидравлическим способом (водой). Для предохранения трубопровода от коррозии в процессе испытаний вода должна иметь рН в пределах 6,0-9,0, а содержание механических примесей не должно превышать 60 мг/л. В зависимости от категорий участков трубопроводов и их назначения принимают от одного до трех этапов испытаний, с определенными максимальными величинами давлений в нижней точке трубопровода, при проверке на прочность 24 часа и проверке на герметичность 12 ч.

Предпусковые испытания на первом этапе проводятся после сварки на стапеле или площадке до нанесения изоляции для участков путепроводов при переходе через водные преграды.

Второй этап испытаний проводится после укладки, но до засыпки, а третий - испытания одновременно с прилегающими участками.1этап(Р-1.5Рраб,время выдержки 6часов),2этап(Р-1.25Рраб,время выдержки 12часов),3 этап (Р-1.1Рраб,время выдержки 24 часов)

Испытательное давление в наиболее высокой точке трассы принимается не менее 1,1 рраб для участков категорий III—IV, 1,25 Рраб для участков I и II категорий, 1,5 рра6 для трубопроводов категории В (рраб - рабочее давление трубопровода).

Гидравлические испытания трубопроводов водой при отрицательной температуре воздуха допускаются только при условии предохранения трубопровода, линейной арматуры и приборов от замораживания. МН испытывают отдельными участками, ограниченными заглушками или линейной арматурой.

При эксплуатации нефтепроводов для повышения надежности и безопасности осуществляют внутритрубную диагностику, по результатам которой производится выборочный ремонт участков трубопровода.

Выявление дефектов различного уровня, не обнаруженных при неразрушающем контроле, а также проверка прочности трубопровода для оценки его возможности работать с проектной пропускной способностью, т.е. при проектных рабочих давлениях, могут быть обеспечены только при проведении гидравлических переиспытаний.

При испытании повышенным давлением выявляются опасные дефекты, которые могли бы привести к авариям. Например, при испытаниях под давлением, соответствующим напряжению 0,95 σт, за счет релаксации устраняются остаточные сварочные напряжения, меняется геометрия дефектов и остаточное поле напряжений, в результате замедляется рост дефектов.

Гидравлические переиспытания нефтепроводов должны проводиться:

на нефтепроводах, на которых по различным причинам не может проводиться внутритрубная диагностика (конструктивные особенности, недостаточный режим перекачки и др.);

перед вводом в работу нефтепроводов, которые были выведены из эксплуатации на срок 3 года и более без освобождения от нефти, независимо от того, проводилась на этих нефтепроводах перед выводом их из эксплуатации внутритрубная диагностика или не проводилась;

перед вводом в работу нефтепроводов, которые были выведены из эксплуатации на срок 1 год и более с освобождением от нефти, независимо от того, проводилась на этих нефтепроводах перед выводом их из эксплуатации внутритрубная диагностика или не проводилась.

Протяженность испытываемых участков определяется исходя из максимального и минимального испытательного давления и не должна превышать 30-40 км.

Давление

переиспытания и испытания, как правило,

рассчитывается так, чтобы по результатам

испытаний и устранения выявленных

дефектов трубопровод готов был к работе

на проектных давлениях. Давление

гидравлического испытания в нижней

точке испытываемого участка МН

определяется по формуле

где δ - минимальная толщина стенки трубы,

м; D

- номинальный наружный диаметр трубы,

м; R

-

расчетное значение напряжения, которое

определяется по формуле

где δ - минимальная толщина стенки трубы,

м; D

- номинальный наружный диаметр трубы,

м; R

-

расчетное значение напряжения, которое

определяется по формуле

R = kσT , (1.93)

где к - коэффициент, устанавливающий испытательное давление при гидравлических испытаниях в зависимости от заданного уровня долговечности трубопровода на период после испытаний; к - 0,8 для бесшовных труб и 0,95 для всех остальных труб; σт - нормативный предел текучести стали трубы, МПа.

Прочность трубопровода зависит от относительной глубины дефекта (рис. 1.30) ц = h/δ, где h - глубина дефекта; δ -толщина стенки трубы.

Сниженное рабочее давление по результатам испытаний определяется по формуле

где

р*сп

- испытательное давление, определяемое

по формуле (1.92); рраб

- проектное рабочее давление.

где

р*сп

- испытательное давление, определяемое

по формуле (1.92); рраб

- проектное рабочее давление.

Перед проведением испытаний необходимо определить перечень работ, сроки их выполнения, численность персонала и необходимые для этого материально-технические ресурсы и средства.

Для проведения испытаний требуется разработать Проект производства работ (ППР), включающий в себя проект организации испытаний (ПОИ) и проект производства испытаний (ППИ), сделать заявку на остановку нефтепровода и подготовить документы о предупреждении организаций, ведущих работы в зоне испытываемого участка.

В ПОИ указываются: технологическая схема проведения испытаний; протяженность испытываемых участков; испытательное давление; привлекаемый для испытаний персонал; даты и время начала и окончания испытаний (по участкам); точные границы участков и параметры испытаний (давление испытания на опрессовочных агрегатах, контрольное давление на постах наблюдений); время прибытия персонала на закрепленные объекты трубопровода; режимы работы и отдыха обслуживающего персонала в период испытаний и другие необходимые сведения. Технологическая схема проведения испытаний включает профиль трассы, эпюры испытательных давлений по длине трубопровода, технологические схемы трубопроводов с имеющейся и устанавливаемой арматурой, ситуационный план трассы в пределах охранной зоны, сведения о раскладке труб по трассе, эпюры давлений при предыдущих гидравлических испытаниях, границы испытываемых участков и последовательность их испытаний, места расположения постов наблюдения, наполнительных и опрессовочных агрегатов, приборов для измерения давления и температуры, места размещения бригад аварийно-восстановительных служб, схему организации оперативной связи и иные необходимые сведения и данные.

ППИ разрабатывается на основе ПОИ и должен предусматривать комплекс организационно-технических мероприятий подготовительных работ и порядок (технологию) проведения испытаний МН. Организационно-технические мероприятия включают согласование сроков и порядок испытаний нефтепровода с местными органами власти, органами ГУ ГПС МВД РФ и Госгортехнадзора, Минприроды России, Государственной бассейновой инспекцией, с землепользователями, поставщиками и потребителями нефти, с организациями и предприятиями, эксплуатирующими сооружения и коммуникации, пересекающие МН или расположенные в пределах его охранной зоны.

В ППИ уточняются источники и места забора воды для заполнения МН, а также необходимые устройства и системы для отделения нефти от воды с последующей ее утилизацией. В ППИ также разрабатываются мероприятия по укомплектованию рабочих бригад инженерно-техническими кадрами, по обеспечению служб техническими средствами: транспортом, ремонтными механизмами, агрегатами, инструментами, а также средствами связи, необходимыми материалами, приспособлениями для безопасного ведения работ и т.п.

Испытания предусматривают следующие основные этапы:

1. Освобождение нефтепровода от нефти и очистку его полости от отложений перед испытаниями.

2. Заполнение испытываемого участка водой магистральными насосами НПС или наполнительными агрегатами.

3. Повышение давления в трубопроводе до испытательного опрессовочными агрегатами.

4. Выдержка МН под испытательным давлением и наблюдение за показаниями приборов контроля давления и температуры воды.(не менее 12 часов для проверки на герметичность)

В процессе выдержки под испытательным давлением может наблюдаться изменение температуры воды и стенки трубы, вследствие этого будет изменяться давление в трубопроводе.

При изменении температуры происходит:

увеличение (уменьшение) объема за счет удлинения (сжатия) металла трубы

резкого падения давления на испытываемом участке МН;

подъема давления на участках, соседних с испытываемым;

обнаружения выхода воды;

возникновения непредвиденных обстоятельств, при которых продолжение испытаний может привести к аварии или опасной ситуации.

Выявленные при испытаниях дефекты должны быть устранены в порядке, предусмотренном действующими нормативными документами.

Результаты гидравлических испытаний МН на прочность и герметичность признаются удовлетворительными, если во время испытаний не произошло разрывов, видимых деформаций, падения давления, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и в местах приварки патрубков не обнаружено течи и отпотин.

О проведении гидравлических испытаний каждого из участков МН составляется акт, к которому прилагаются:

график режима испытаний участка МН;

диаграммы с записью в непрерывном режиме давления и температуры воды;

акты на устранение выявленных дефектов и повреждений.

Меры безопасности при проведении гидравлических испытаний должны быть отражены в документации. В частности, при испытаниях устанавливается охранная зона по 100 м в обе стороны от оси трубопровода. Размещение людей, механизмов и оборудования в охранной зоне запрещается.

14. Порядок вырезки дефектного участка с помощью труборезов типа МРТ. Преимущества и недостатки труборезов МРТ перед вырезкой с помощью кумулятивных зарядов.

Вырезка «катушки» безогневым способом может осуществляться:

труборезными машинами (труборезами) с электро-, пневмо- или гидроприводом;

с помощью автономного взрывозащищенного гидроразрезного комплекса.

Наибольшее распространение получили труборезы типов «Фаин» и МРТ 530-1220. Основные узлы этой машины - двигатель (в данном случае электрический), редуктор, тележка с зубчатыми колесами и роликовыми цепями и режущий инструмент. Цепи служат для фиксации машины на трубе и являются направляющими при ее перемещении. Принцип работы машин следующий: после закрепления ее на трубе включается двигатель, который приводит во вращение режущий инструмент, и с помощью рукоятки подачи прижимают его к трубе до тех пор, пока стенка трубы не будет перерезана. Затем при помощи рукоятки включения хода приводятся в движение зубчатые ведущие колеса тележки, которые перемещают ее по окружности трубы, а режущий инструмент осуществляет разрезание трубы. Труборез может быть использован как для разделительной резки, так и для резки под фаску. В зависимости от этого в качестве режущего инструмента используются дисковые и профильные фрезы. Типы машин МРТЭ 325-1420, МРТЭ 219-820, МРТП 219-820. Время реза трубы, мин, диаметром: 219-20 мин, 1220-128 мин, 820-86.